纳米金刚石涂层刀具高速铣削7075铝合金的工艺参数优化*

邵伟平,张 韬

(无锡职业技术学院 机械技术学院, 江苏 无锡 214121)

7075铝合金是一种冷处理锻压合金,其强度高,具有良好的机械性能等,在航空航天、模具加工、机械设备、工装夹具中广泛使用。由于其具有的高强度特性,对其切削加工时刀具易磨损。王立新等[1]选用YBG102氮化钛铝纳米涂层刀具及干式车削的方式加工7075铝合金,分析了不同切削参数对其加工表面形貌的影响规律;张程焱等[2]在干式条件下对7075铝合金工件进行正交车削试验,分析了切削参数对工件表面完整性的影响规律;李立军等[3]使用硬质合金刀具铣削7075铝合金,研究了刀具几何参数的变化对工件表面粗糙度的影响;毛玺等[4]使用硬质合金刀具及低速切削方式研究了切削参数对7075铝合金工件表面粗糙度的影响;刘启蒙等[5]使用硬质合金刀具对7075铝合金进行单因素铣槽试验,研究了已加工表面粗糙度、铣削表层残余应力以及槽底表面质量随切削参数的变化规律。由以上研究可看出:针对7075铝合金切削加工的研究,除少量其他刀具外,大都采用了硬质合金刀具。但硬质合金刀具在切削7075铝合金时易磨损,且表面易黏结积屑瘤[6],刀具的切削寿命短,影响了其在7075铝合金切削加工中的应用。

化学气相沉积(chemical vapor deposition, CVD)纳米金刚石涂层刀具,是一种在硬质合金成形刀具的基体上,利用 CVD法沉积了一层纳米金刚石薄膜涂层的刀具[7]。CVD纳米金刚石涂层刀具既具有硬质合金刀具的强韧性,又兼具了纳米涂层表面平整光滑、摩擦系数小等优点,使刀具具有较高的硬度、耐磨性以及良好的导热性,可实现干式切削,非常适合于非铁系金属与合金、金属复合物材料与硬脆非金属材料等的高效和高精度加工,在切削加工领域已得到广泛应用[8-12]。然而现有报道中,少有关于CVD纳米金刚石涂层刀具用于7075铝合金高速铣削加工的切削参数分析及研究。因此,制备CVD纳米金刚石涂层刀具,用其高速精铣7075铝合金。通过主轴转速n(或铣削速度vc)、进给速度vf和轴向切削深度ap的单因素铣削试验,观察单参数变化对7075铝合金工件表面粗糙度的影响。同时,通过正交试验系统分析3个工艺参数对7075铝合金表面质量的影响,并获得其精铣时的最佳工艺参数组合。

1 条件和方法

1.1 纳米金刚石涂层刀具制备

试验中刀具基体为直径6 mm的YG6三刃平底立铣刀,在其表面采用CVD法沉积纳米金刚石涂层。沉积前对刀具基体进行超声清洗5 min,以去除表面污垢;然后,采用两步法浸蚀脱钴处理:一是将刀具试样浸泡在Murakami溶液(KOH、K3(Fe(CN)6)和H2O 的含量比为 1 g∶1 g∶10 mL)中超声清洗30 min[13];二是将其浸泡在Caro混合酸溶液(H2SO4和H2O2的体积比为 1 mL∶10 mL)中刻蚀5 min,以去除刀具表层的钴元素,脱钴处理可提高金刚石薄膜与硬质合金基体之间的附着强度[14];最后,对酸碱预处理后的刀具在自制振动研磨设备上进行研磨处理[15]。使用的研磨粉为核桃壳加金刚石混合颗粒,核桃壳颗粒尺寸为75~150 μm,金刚石的基本颗粒尺寸为5 μm,金刚石质量分数在整个混合颗粒中占13%,刀具研磨处理5 min,目的是去除刀具表面的疏松层和残留的钴元素;研磨后,样品在去离子水和丙酮(分析纯)的混合溶液中超声清洗5 min,以去除混合颗粒。将处理后的刀具放入热丝CVD(HFCVD)真空设备中,通入CH4与 H2的混合气体,进行异质基体金刚石薄膜沉积。沉积时,钽丝为发热源,沉积过程中沉积温度设定在2 200 °C左右。纳米金刚石涂层薄膜的生长过程分为形核和生长2个过程,具体形核及生长参数详见表1。

表1 金刚石薄膜形核及生长参数Tab.1 Nucleation and growth parameters of diamond films

由于CVD纳米金刚石涂层刀具制备中,薄膜的生长要有极高的初始形核率和极高的二次形核率,且保证生长过程中的金刚石始终处于纳米级别,二次形核率一般要在1010/(cm2·s-1)以上[16],因此采用较低的沉积气压及较高的碳源浓度,以降低金刚石颗粒尺寸,提高其形核密度。制备后的涂层刀具样品采用Zeiss ULTRA55场发射扫描电镜(field emission scanning electron microscopy, FESEM)观察其表面形貌。

1.2 铣削试验方法

在机械铣削加工中,影响工件铣削后表面质量的因素较多,包括机床性能、刀具结构、加工方式、工件及刀具材料和铣削要素等。从理论上讲,机床、刀具、工件材料确定后,影响铣削质量的主要因素是铣削3因素:机床主轴转速n(或铣削速度vc)、工件进给速度vf和刀具轴向切削深度ap。由于铣床主轴转速n与铣削切削速度vc有的关系式(式中D为刀具直径),故下文主要讨论主轴转速n的影响,而只列出vc的值。为了探索铣削3因素对7075铝合金工件表面粗糙度的影响规律和程度[17],首先做单因素试验,即在其他2个因素固定不变的情况下,研究1个主要因素变化对铝合金表面粗糙度的影响规律;然后选取3因素,利用正交试验法进行3因素3水平正交试验,其因素和水平如表2所示,表2中的各参数及水平是根据机床性能及7075铝合金的切削性能选取的,且与主轴转速n对应的铣削切削速度vc分别为113,132和151 m/min。对表2中参数试验后得出的正交试验结果进行分析,再得到工件表面粗糙度最佳时的铣削参数组合。

表2 正交试验因素水平表Tab.2 Factor level table of orthogonal test

铣削试验在沈阳机床股份有限公司生产的卧式加工中心上进行,该机床主轴最大转速为10 000 r/min、进给速度达到8 000 mm/min,其x,y,z轴轴向定位精度和重复定位精度分别达到0.008 mm和 0.005 mm。铣削试验采用1.1中自制的纳米金刚石涂层三刃立铣刀,其尺寸为φ6 mm×20 mm×50 mm。试验工件规格为200 mm×100 mm×50 mm,铣削试验在工件的200 mm×100 mm面上进行。采用型号为Motic SMZ-171的智能体视显微镜观测刀具表面及工件铣削后的表面形貌,物镜放大倍数为5倍。采用型号为SJ-310的日本三丰粗糙度仪检测工件铣削后的表面粗糙度值。

2 试验结果及分析

2.1 CVD纳米金刚石涂层刀具形貌

纳米金刚石涂层刀具制备过程中的表面形貌如图1所示。从图1a可以看到:刀具基体表面上形核后形成了一个个细小的晶粒,晶粒没有尖锐的棱角,成圆弧状,此时的晶粒大小只有几个纳米。如图1b所示:晶粒经过再生长后,成菜花状堆叠团聚在一起,晶粒尺寸已很难辨别,在刀具基体表面形成了一层致密的薄膜,经测量薄膜涂层厚度为5~6 μm。

图1 纳米金刚石薄膜涂层刀具制备过程中的表面形貌Fig.1 Surface topography of nano-diamond film coated tool during preparation

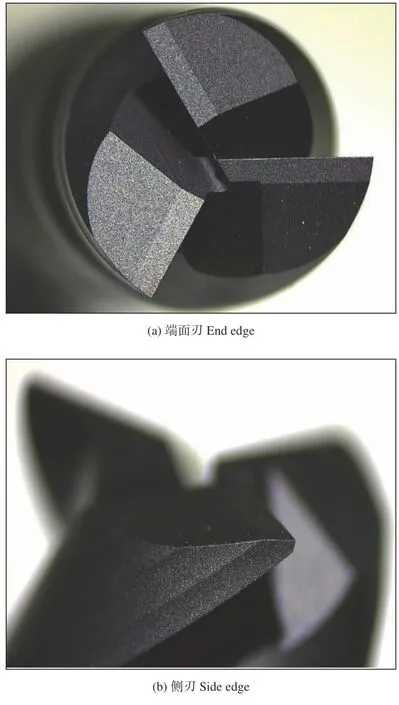

图2为智能体视显微镜在物镜放大5倍的条件下观察到的刀具端面刃和侧刃的形貌。由图2可以看出:涂层后的刀具表面光亮及光滑,涂层连续均匀,刀具刃口和周围薄膜没有出现裂纹和脱落现象,刀具刃口规则且锋利,涂层后的刀具很好地保持了原基体切削刃的形貌。

图2 纳米金刚石薄膜涂层铣刀形貌Fig.2 Morphology of milling cutter coated with nano-diamond film

2.2 单因素试验及结果

每个测量点的Ra值都采集3次,然后取其平均值为该点最终表面粗糙度值[18]。

单因素铣削试验中径向切削深度固定为2 mm,刀具铣削工件10 m后对工件表面粗糙度Ra进行检测,为保证数据采集的一致性,测量时在工件铣削表面上沿着铣削方向在10 m的长度上等间距选取5个测量点,

2.2.1 主轴转速对表面粗糙度的影响

根据机床性能、高速精加工铣削的特点,确定轴向切削深度ap=0.2 mm,进给速度vf=2 000 mm/min,仅改变主轴转速n,测得工件表面粗糙度Ra如表3所示。由表3数据可观察到:当切削主轴转速n在5 000~8 000 r/min范围内(即铣削速度vc为94~151 m/min时),随着n提高,工件平均表面粗糙度分别降低0.144,0.144和0.094 μm,工件的平均表面粗糙度在逐级缓慢降低[19];但n在7 000 r/min之后,工件的平均表面粗糙度降低趋势变缓。其原因是刀具切削过程中,其刀刃的后刀面与工件表面接触,使工件表面产生径向、切向的弹性变形和塑性变形,最终形成加工表面;随着转速n提高,铣削速度提高,这种弹塑性变形速度变快,应变率变大,切屑分离时的塑性变形和金属撕裂产生的几何残留高度变小,使工件表面粗糙度降低[20]。同时,由于纳米金刚石涂层刀具热导率高,虽然刀具铣削速度提高,但产生的切削热容易散发掉,切削过程中刀具表面不易形成积屑瘤,因积屑瘤或刀具鳞刺等非几何因素产生的工件表面粗糙度影响变小[21]。因此,当主轴转速n达到一定数值后,再提高转速,表面粗糙度下降的效果有限。

表3 主轴转速对工件表面粗糙度的影响Tab.3 Influences of spindle speeds on workpiece surface roughness

对比毛玺等[4]使用硬质合金刀具和低速切削的方式对7075铝合金的铣削试验,得出的随着切削速度逐渐增加,工件表面粗糙度呈逐渐增大趋势的结论,本试验中的表面粗糙度结果与之相反,这与2个试验中所选用的刀具不同有关。金刚石涂层刀具在铣削过程中转速越大,铣削速度越高,工件铣削后的表面粗糙度越低。

2.2.2 进给速度对表面粗糙度的影响

在进给速度vf对表面粗糙度的影响中[22],根据机床性能、高速精加工铣削的特点,确定轴向切削深度ap=0.2 mm,主轴转速n=6 000 r/min(即铣削速度vc=113 m/min),仅改变进给速度vf,测得工件表面粗糙度Ra如表4所示。由表4数据可观察到:进给速度vf在1 000~7 000 mm/min范围内,随着vf提高,工件平均表面粗糙度分别增加0.373,0.571和0.316 μm,工件平均表面粗糙度在逐级快速变大;当vf在7 000 mm/min时到了1.790 μm。其原因是在一定的主轴转速、轴向切削深度下,提高进给速度,铣削过程中的切屑与已加工表面分离撕裂的程度加大,导致已加工表面几何残留高度变大,表面粗糙度增大;同时,随着进给速度增大,刀具受到的径向切削力增加,刀具的振动变大,也导致工件表面粗糙度增大。毛玺等[4]使用硬质合金刀具和低速切削的方式对7075铝合金进行加工,得出了随进给量增加(即进给速度增大)工件表面粗糙度呈逐渐增大趋势的相同结论。

表4 进给速度对工件表面粗糙度的影响Tab.4 Influences of feed speeds on workpiece surface roughness

2.2.3 轴向切削深度对表面粗糙度的影响

在轴向切削深度ap对表面粗糙度的影响中[23],根据机床性能、高速精加工铣削的特点,确定进给速度vf=2 000 mm/min,主轴转速n=6 000 r/min(即铣削速度vc=113 m/min),仅改变切削深度ap,测得工件表面粗糙度Ra如表5所示。

表5 轴向切削深度对工件表面粗糙度的影响Tab.5 Influences of axial cutting depths on workpiece surface roughness

由表5数据可观察到:轴向切削深度ap在0.1~0.4 mm范围内,随着ap提高,工件平均表面粗糙度分别增加0.259,0.080和0.086 μm,工件平均表面粗糙度在逐级变大;且ap在0.2 mm之后工件平均表面粗糙度增大的趋势变缓。其原因是在其他2个因素一定的情况下,开始时随着轴向切削深度ap增大,刀具切削过程中承受的径向切削力增大,刀具的振动增大,促使工件表面粗糙度变大;但随着ap进一步增大,刀具的振动变化变缓,增大的幅度变小。毛玺等[4]使用硬质合金刀具和低速切削的方式对7075铝合金铣削加工,也得出了相同的结论。

2.3 正交试验结果及分析

从单因素试验结果可以看出,各因素对7075铝合金工件表面粗糙度的影响是不同的。为了全面了解各因素对工件表面粗糙度的影响,分清各因素影响的主次关系以及因素之间的交互作用,采用正交试验方法综合分析轴向切削深度ap、进给速度vf、主轴转速n(即铣削速度vc)这3个因素对铣削后工件表面粗糙度的影响。根据表2确定的正交试验组合进行试验,结果如表6所示

表6 正交试验组合及结果Tab.6 Orthogonal test combinations and results

根据表6中得到的工件平均表面粗糙度数据分别求出各因素的T、t和R值,其中T为某因素某一水平结果之和,t为T的平均值,R为结果极差。

以因素B(进给速度vf)为例,T、t和R的计算方法如下:

以上计算式中各符号的下标B1、B2、B3,分别表示正交试验因素B分别取1,2,3水平时对应的试验值。采用同样方法,可计算得出轴向切削深度ap和主轴转速n对应的T、t和R值。3个因素的工件表面粗糙度平均值以及极差R值如表7所示。

表7 3因素的工件表面粗糙度均值以及极差R值Tab.7 Average values of workpiece surface roughness and range R values of 3 factors

在极差R的分析中,R值越大的因素对指标影响程度越大。对表7中极差R的数据进行比较,可直观地判断各指标影响因素的权重大小。对7075铝合金工件表面粗糙度的影响权重从大到小的顺序为进给速度vf>主轴转速n(即铣削速度vc)>轴向切削深度ap。原因是,在纳米金刚石涂层刀具铣削加工过程中,影响工件已加工表面粗糙度的因素有几何因素和非几何因素,几何因素决定铣削后的工件表面残留高度,非几何因素产生积屑瘤、鳞刺、工件材料组织缺陷等。非几何因素对粗糙度的影响相对较小,决定工件表面粗糙度的主要因素是铣削后工件表面的残留高度。切屑与工件撕裂分离时,进给速度vf的变化对这种撕裂破坏程度的影响远大于主轴转速n和轴向切削深度ap的影响。

毛玺等[4]使用硬质合金刀具和低速切削方式对7075铝合金切削加工,试验中得出了影响工件表面粗糙度大小的次序为进给量、切削速度及切削深度。王立新等[1-2]选用YBG102氮化钛铝纳米涂层刀具并采用干式车削方式对7075铝合金进行加工,试验中得出影响工件表面粗糙度的次序是进给量、切削深度及切削速度。上述研究结果与本研究用铣削方式试验的结果在不同因子的影响权重上产生差异,但不管是铣削还是车削方式,影响权重最大的因素还是进给速度(即进给量)。同时,马殿文等[24]选用PCD刀具对7075铝合金进行车削试验,发现背吃刀量和切削速度对表面粗糙度的影响很小,进给量对表面粗糙度的影响明显,且随着进给量增大,表面粗糙度的增速呈变大趋势。

在各因素的影响关系中,t值应越小越好。根据表7中t值的大小,可以判断出各因素的最优水平:在轴向切削深度ap的影响中,A2是最优水平;在进给速度vf的影响中,B1是最优水平;在主轴转速n的影响中,C3是最优水平。因此,得到铣削3因素对7075铝合金精加工表面粗糙度影响的最优参数组合是A2B1C3,即ap=0.2 mm、vf=1 000 mm/min、n=8 000 r/min(即vc=151 m/min)。在此最优参数下进行铣削试验,工件表面5个点的粗糙度分别为0.528,0.490,0.562,0.450和0.552 μm,平均值为0.516 μm,优于表6中的所有平均粗糙度数据。图3为表6中的9组正交试验的工件表面形貌(智能体视显微镜物镜放大5倍观测)。

图3 正交试验的工件表面形貌Fig.3 Workpiece surface morphology by orthogonal test

从图3中可以看到:在铣削时工件表面有刀具在进给方向的移动轨迹,还有沿刀具自身轴线旋转产生的轨迹,这2种轨迹相互叠加,在工件表面生成有规律性的刀具轨迹纹理[25];且刀具轨迹的纹理粗细分明,不同的粗糙度状况区分清晰。正交试验中第1#、4#、7#组的表面粗糙度要明显低于其他各组的,其铣削工艺参数组合用于纳米金刚石薄膜涂层刀具对7075铝合金的精加工。

3 结论

制备纳米金刚石薄膜涂层刀具,采用此刀具对7075铝合金工件进行高速精铣试验,并对影响工件表面粗糙度的3因素进行单因素及正交试验,得出以下结论:

(1)在n=5 000~8 000 r/min范围内,工件平均表面粗糙度随着主轴转速n的提高而降低,分别降低0.144,0.144和0.094 μm;随着进给速度vf的增加(在1 000~7 000 mm/min范围内)而快速增大,当vf在7 000 mm/min时,达到了1.790 μm;随着切削深度ap的增加(在0.1~0.4 mm范围内)而增大,在ap为0.2 mm之后,增大趋势变缓。

(2)在铣削3因素中,对加工表面粗糙度影响最为显著的是进给速度vf,其次为主轴转速n,影响最弱的是轴向切削深度ap。选用纳米金刚石涂层刀具精铣7075铝合金时,为得到较低的表面粗糙度,应选择高转速、低进给速度、合适的轴向切削深度。

(3)对7075铝合金精加工表面粗糙度影响的最优参数组合是A2B1C3,即ap=0.2 mm、vf=1 000 mm/min、n=8 000 r/min。在此最优参数下铣削工件,其表面粗糙度平均值为0.516 μm。