电力机车牵引变流器的线路振动测试及载荷谱归纳

丁 杰, 尹 亮

(湖南文理学院 机械工程学院,湖南 常德 415000)

铁路是国民经济的大动脉,大功率交流传动电力机车作为我国铁路干线的主型车辆,承担着极为重要的货运与客运工作。由于铁路货运的重载化与客运的高速化,以及我国地形复杂、气候多样和部分线路老化等,使得电力机车的运行环境非常恶劣,振动问题越来越凸显,引起了人们的广泛关注。

Thompson[1]针对铁路系统振动噪声的产生机理、建模及控制开展了系统研究。Tao等[2]对铁路车辆车轮多边形化相关的问题进行文献综述,重点介绍了车轮多边形化对轮轨相互作用、振动噪声以及车辆和轨道部件疲劳失效的影响。Tao等[3]通过测试发现电力机车车轮非圆化磨耗与轮对一阶弯曲变形和车轮轮盘横向变形有关,导致振动过大。刘欢等[4]建立电力机车刚柔耦合动力学模型,对某和谐型电力机车车轮运营中出现的多边形磨耗进行仿真分析,指出轮对一阶弯曲共振导致轮轨力波动大和电力机车振动异常。雷成等[5]针对某2B0机车车体低频横向晃动问题,利用SIMPACK软件建立机车的动力学仿真模型,应用根轨迹法分析车辆的振动特性,并提出抑制转向架与车体耦合共振的整改措施。刘韦等[6]根据轮对轴箱定位系统的结构特点,分析轮对轴箱定位偏心导致轮对滚动过程中产生纵向振动,进而影响轮轨黏着利用。李春胜等[7]建立HXN3型内燃机车司机室隔振结构的动力学模型,从频率响应函数角度对司机室的隔振性能进行分析。杨柳等[8]考虑齿轮啮合刚度、不平衡质量和轮轨接触等影响因素,建立机车传动系统的有限元模型,分析传动系统的临界转速值与振型响应。丁杰等[9]对比分析HXD1C电力机车实测振动数据的振动量级、标准偏差与IEC 61373标准值的差异,指出开展电力机车实测振动数据的必要性。王永胜等[10]通过测试获得某型机车车轮至牵引变流器内部的振动特性,确定振动过大的主要原因是车轮失圆与变压器电磁振动,开展基于实测数据的减振方案仿真计算,提出牵引变流器整柜减振方案。载荷谱是结构可靠性评估的重要依据。李凡松等[11]针对动车组车下设备承载结构的线路测试数据,采用多载荷时间历程的外推方法编制出结构疲劳试验载荷谱。孙晶晶等[12]根据损伤等效原则对客车转向架构架实测载荷时间历程数据进行载荷频次压缩和圆整,编制出适合构架试验的恒幅载荷谱。董国疆等[13]基于S变换对试验场采集的汽车零部件应变信号进行处理,获得损伤载荷加速谱。商霖等[14]针对公路机动运输环境下的实测数据,利用雨流计数法和参数外推法分别编制了供设计分析使用的载荷设计谱和试验评估使用的疲劳试验谱。卢耀辉等[15]通过车辆系统动力学仿真获得车体随机载荷谱,并利用德国机械工程研究委员会制定的静强度和疲劳强度评估标准进行载荷谱的加速处理。

牵引变流器是电力机车牵引传动系统的关键设备,而功率模块是牵引变流器内部的核心。本文针对部分型号电力机车牵引变流器功率模块故障率非常高,严重影响到电力机车安全稳定运行的问题,开展电力机车线路运行的振动测试与数据统计,结合振动试验标准的对比分析,归纳整理获得牵引变流器及其部件的疲劳试验载荷谱。为后续开展牵引变流器及其部件的影响因素分析、减振对策与效果评估等工作,提高电力机车牵引变流器的现场应用可靠性提供理论指导。

1 电力机车车辆设备的振动试验标准

1.1 振动试验标准的数据

随机振动试验的目的是通过振动试验台模拟真实的使用环境来激发产品的潜在缺陷。目前,针对电力机车、高铁、动车组、地铁、轻轨等铁路产品的随机振动试验国家标准为GB/T 21563—2018《轨道交通 机车车辆设备 冲击和振动试验》,是在GB/T 21563—2008(等同采用IEC 61373: 1999[16])基础上修订的。

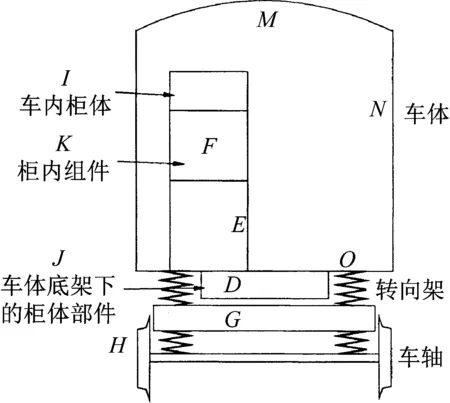

IEC 61373: 1999根据设备在车辆中的不同部位,将试验类别分为1类A级(车体直接安装的柜体、组件、设备和部件)、1类B级(车体直接安装的柜体内部的组件、设备和部件)、2类(安装在转向架上的柜体、组件、设备和部件)和3类(安装在轮对装置上的组件、设备和部件或总成)。图1为机车车辆设备的位置示意图,其中的位置M,N,O,I和J属于1类A级,位置D,E,F和K属于1类B级,位置G属于2类,位置H属于3类。

图1 机车车辆设备的位置示意图

IEC 61373: 1999对图1所示的测量位置运行数据采用问卷调查的方法,获得如表1所示的加速度有效值量级。表1中,垂向、横向和纵向分别表示车体的高度、宽度和长度方向。

表1 经问卷调查得到的加速度有效值量级

1.2 振动试验的ASD频谱

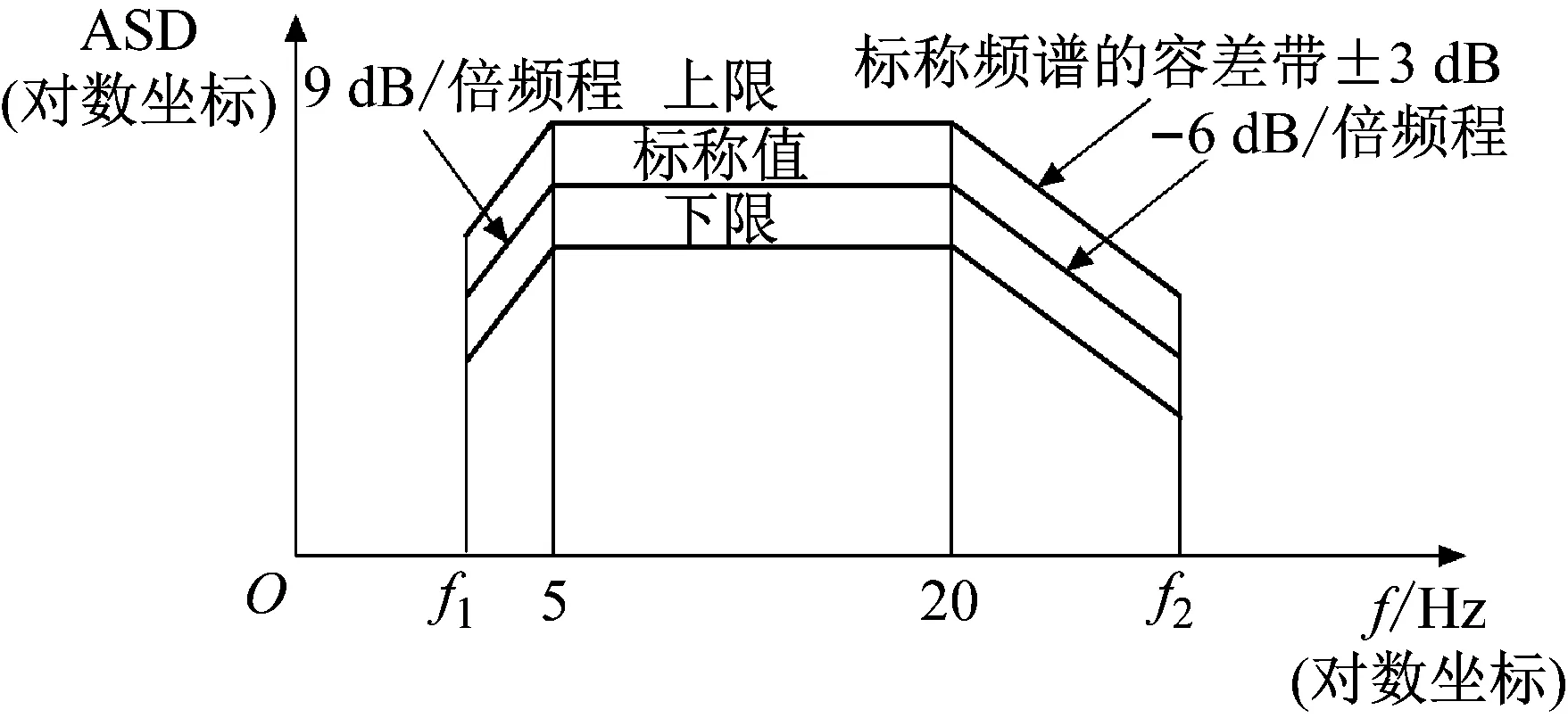

IEC 61373: 1999规定了功能振动试验和模拟长寿命振动试验的加速度谱密度(acceleration spectral density,ASD)的形式如图2所示。ASD频谱下限频率f1和上限频率f2根据设备质量来确定,质量≤500 kg,f1=5 Hz,f2=150 Hz;500 kg<质量≤1 250 kg,f1=(1 250/质量)×2 Hz,f2=(1 250/质量)×60 Hz;质量>1 250 kg,f1=2 Hz,f2=60 Hz。1类B级的功能振动试验量级标称值FRTL由表1问卷调查的平均量级SA加上2倍标准偏差SSTD得到,其他类别的FRTL为SA+SSTD。图2中的上限和下限为±3 dB容差范围,是基于随机振动信号在时域内不具备可重复性,然而要求振动试验可以在不同试验机构或不同被试设备上按相似的试验条件进行复现的考虑。

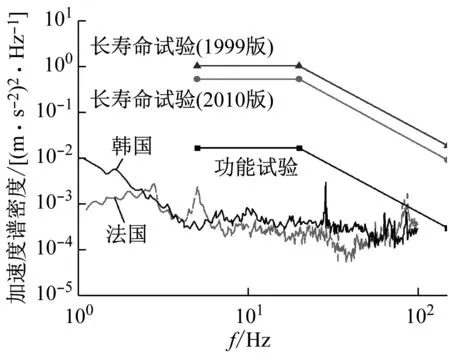

图2 ASD频谱

图3为IEC 61373: 1999标准工作组提供的实测ASD频谱以及与功能试验、长寿命试验载荷谱的对比。可以看出不同国家和地区线路运行的ASD频谱是有区别的,也与功能振动试验的ASD频谱不同。IEC 61373标准1999版与2010版由于加速比的定义有区别而导致模拟长寿命振动试验的ASD频谱有差异。

1.3 模拟长寿命振动试验的加速比计算方法

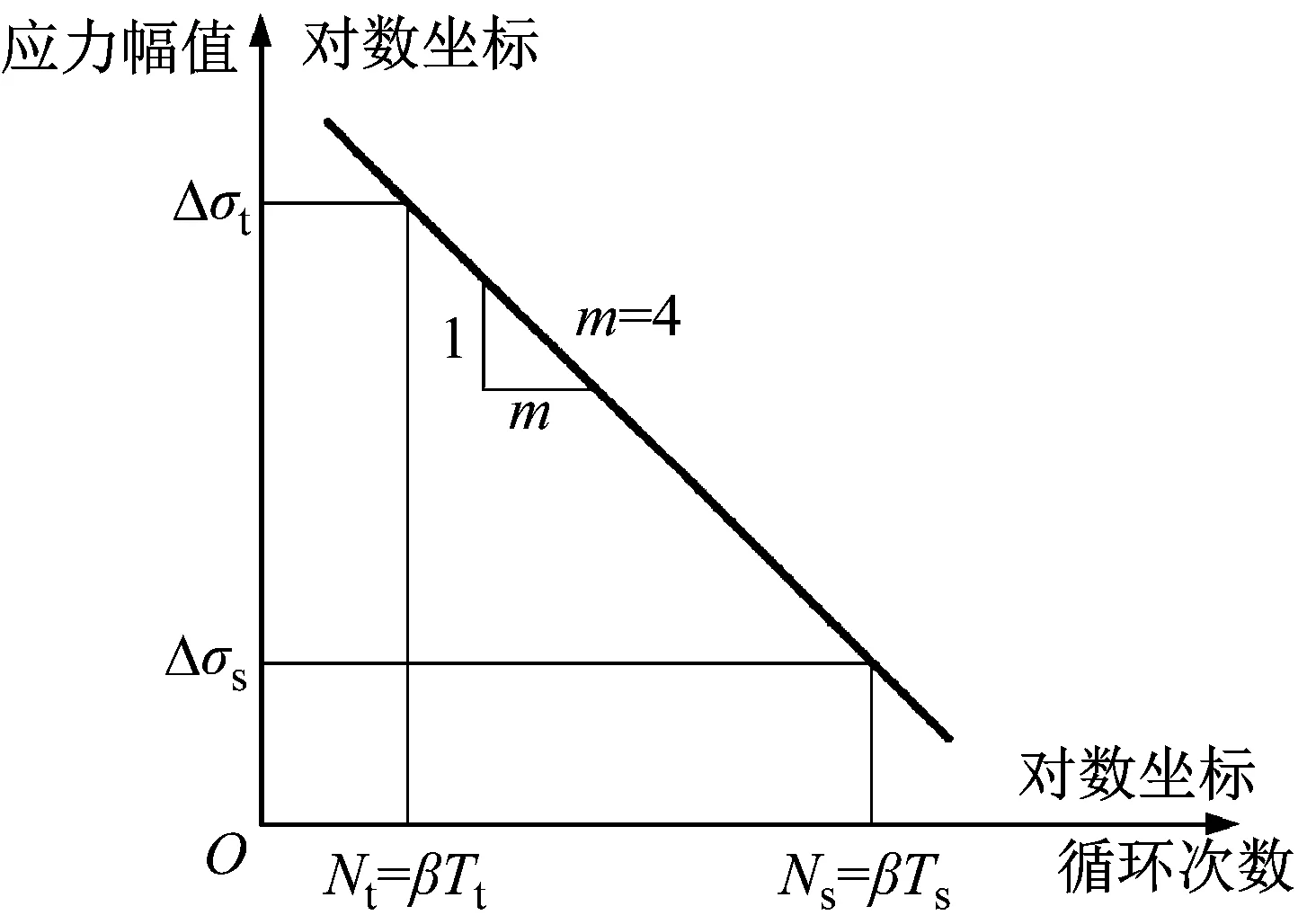

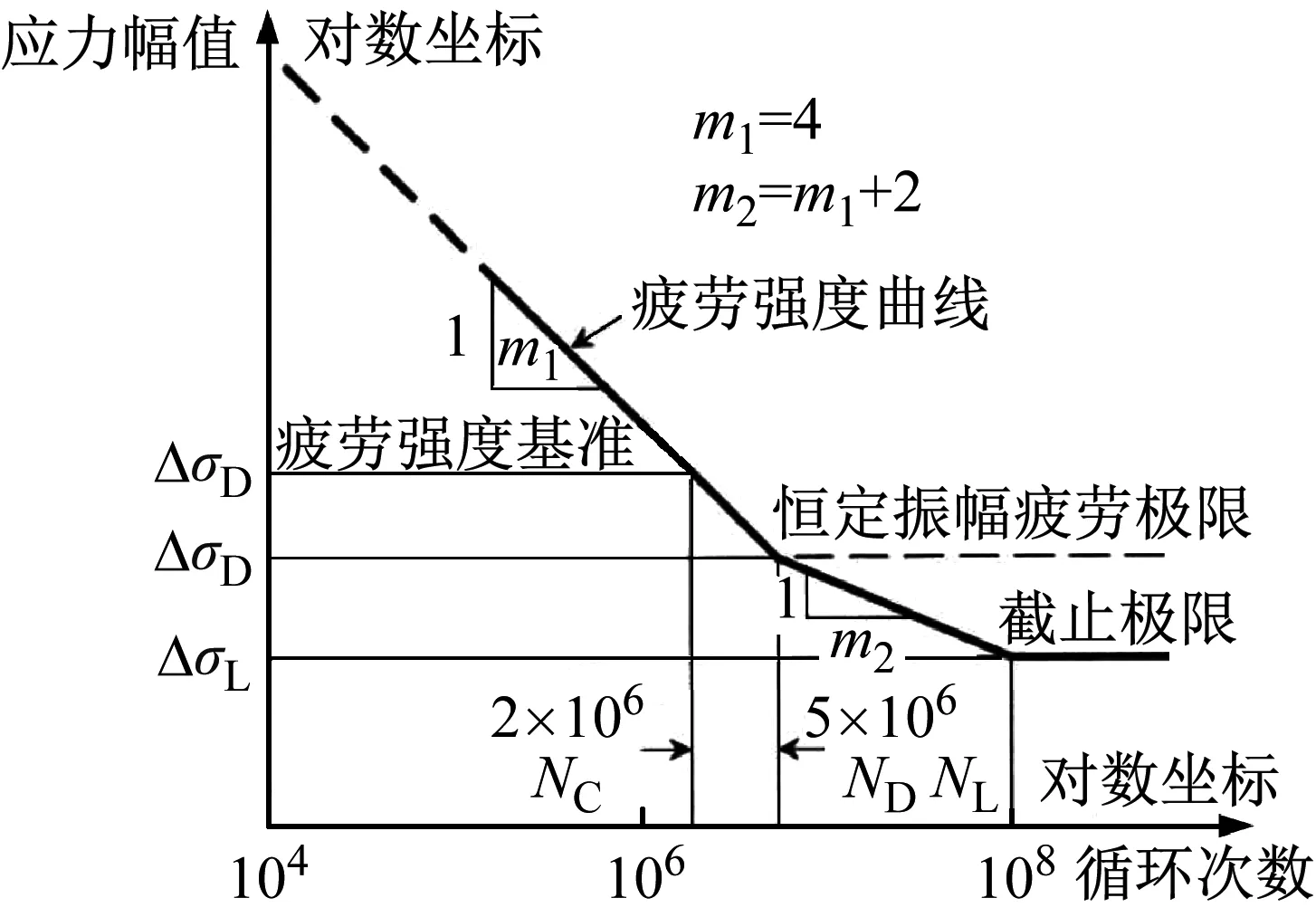

为了在较短的时间里模拟长寿命振动试验,IEC 61373: 1999采用增加振幅而缩短试验时间的方法(即振幅增强法),模拟长寿命随机振动试验量级SRTL=FRTLβ,其中β为加速比,由图4(a)所示的S-N曲线计算得到。

(1)

式中:Δσs,As和Ts分别为实际运行的应力幅值、加速度和时间;Δσt,At和Tt分别为试验的应力幅值、加速度和时间;m为指数,m=4。按车辆使用寿命25年,1年300天,每天运行10 h,Ts取25%正常寿命为18 750 h,令Tt为5 h,则所有类别的加速比均为7.83。

IEC 61373: 2010[17]是在1999年版本基础上,采用如图4(b)所示的S-N曲线来计算加速比。

(2)

式中:Ns为实际运行应力幅值对应的循环次数;Nt为试验应力幅值对应的循环次数;ND为恒定振幅疲劳极限对应的循环次数;m1,m2为指数,m1=4,m2=m1+2=6。按车辆使用寿命25年,1年300天,每天运行10 h,不再采用1999版本中依据不明确的“25%”系数,运行时间Ts为2.7×108s,1类和2类最小频率为2 Hz,3类的最小频率为10 Hz,1类、2类和3类运行时间对应的最少循环次数分别为5.4×108和2.7×109,这些数值大于图4(b)中S-N曲线截止极限对应的循环次数1×108。试验时间Tt取5 h,1类、2类和3类试验时间对应的最少循环次数分别为3.4×104和1.8×105,由此可得1类、2类和3类的加速比分别为5.66和3.78,导致模拟长寿命随机振动的试验量级明显降低。

(a) 高速车辆

(b) 固定编组车辆

由IEC 61373标准1999版和2010版加速比计算方法的差异可以看出,2010版的模拟长寿命随机振动试验量级比1999版有了大幅度降低,其中1类和2类降幅为27.1%~29.0%,3类的降幅为52.0%~52.4%。究其原因,1999版采用的Miner模型中没有考虑低于疲劳持久极限载荷的影响,没有区分裂纹形成与裂纹扩展两个阶段,某些情况下的疲劳寿命估计精度不高,而且标准工作组并未提供长寿命振动测试时间取25%正常寿命的理论依据,然而1999版的形式简单,概念明确,应用方便,不少情况下与试验的符合度较好。2010版采用修正Miner模型,推导过程的逻辑相对严谨,且现实情况表明3类设备按照1999版的载荷谱存在明显的“过试验”,然而2010版中以功能性试验ASD谱的最小频率(1类、2类为2 Hz,3类为10 Hz)来计算振动的最少循环次数,因试验ASD谱频带内(如5~150 Hz)包含了多种频率成分,在同一时间段内,不同频率上的循环次数也完全不同。随机振动理论中以穿越0点或某一应力等级的次数来计算循环次数,并非采用最小频率下的循环次数来计算,因此,在IEC 61373: 2010投票时,日本、意大利等国因2010版加速比的计算方法不够严谨而投了反对票。

(a) IEC 61373: 1999

(b) IEC 61373: 2010

IEC 61373标准的变化对轨道交通行业产生了很大影响,主要问题在于20多年前的功能性随机振动数据是否仍然适用于目前不同的地区、线路和车型,实际试验中应采取相对严酷的1999版本还是相对宽松的2010版本存在较大争议。为此,GB/T 21563—2018《轨道交通 机车车辆设备 冲击和振动试验》同时采纳了IEC 61373标准1999版本和2010版本的加速比计算方法,模拟长寿命随机振动的试验量级由设备制造商与用户达成协议来确定。

实际应用中发现,尽管电力机车牵引变流器及其功率模块通过了相对严酷的IEC 61373标准1999版本规定的长寿命随机振动试验的型式验证,但是部分车型的故障率却非常高,严重影响到电力机车的安全稳定运行,因此,有必要结合电力机车的实际运行情况来解决牵引变流器功率模块的可靠性问题。

2 电力机车线路运行的振动测试说明

2.1 振动测试的线路与电力机车车型

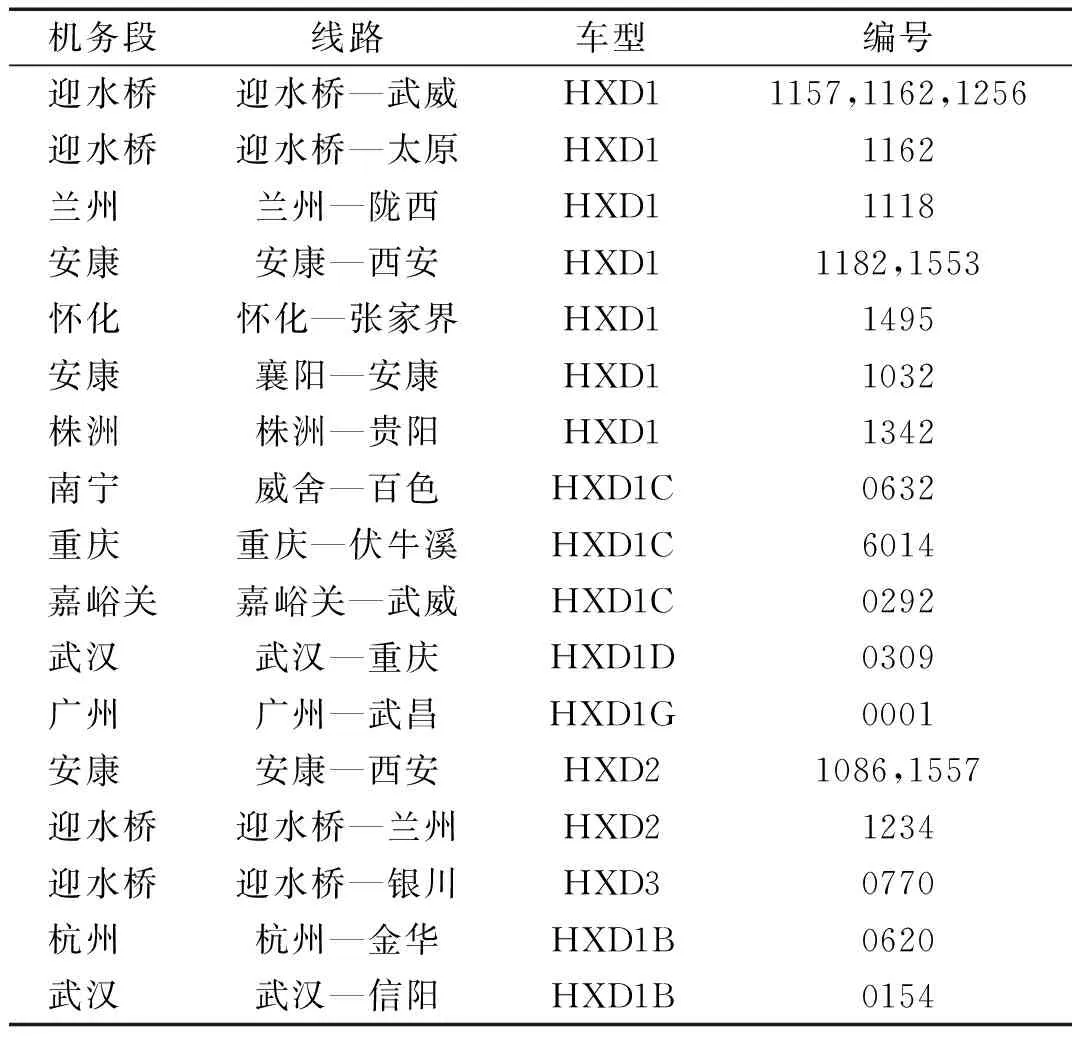

为了系统性掌握我国电力机车的实际应用情况,在迎水桥、兰州、安康、重庆、南宁、株洲、怀化、广州、杭州、嘉峪关、武汉、侯马和大同等13个机务段开展了电力机车线路运行的振动测试,电力机车车型涵盖HXD1,HXD1B,HXD1C,HXD1D,HXD1G,HXD2,HXD3等7种。牵引变流器的品牌包括时代电气、永济、东芝和西门子等4种,IGBT器件的制造商有三菱、英飞凌、ABB、日立、中国中车和丹尼克斯等。为了便于对比分析,部分牵引变流器中采用了功率模块和IGBT器件混装的方式,部分线路还多次开展了不同车次以及同一车次不同状态(如更换牵引变流器和功率模块等)的测试。测试的电力机车有37台次,累积测试里程达到1.2万km,积累了非常丰富的现场振动测试数据。振动测试的线路与电力机车车型如表2所示。

表2 振动测试的线路与电力机车车型

2.2 测试对象说明

不同型号电力机车的车体结构以及安装设备有差异,为便于对比分析,实际线路的振动测试中,选择轴箱、车体、地板梁、牵引变流器柜脚,以及牵引变流器内部的功率模块和传动控制单元等为测试对象。

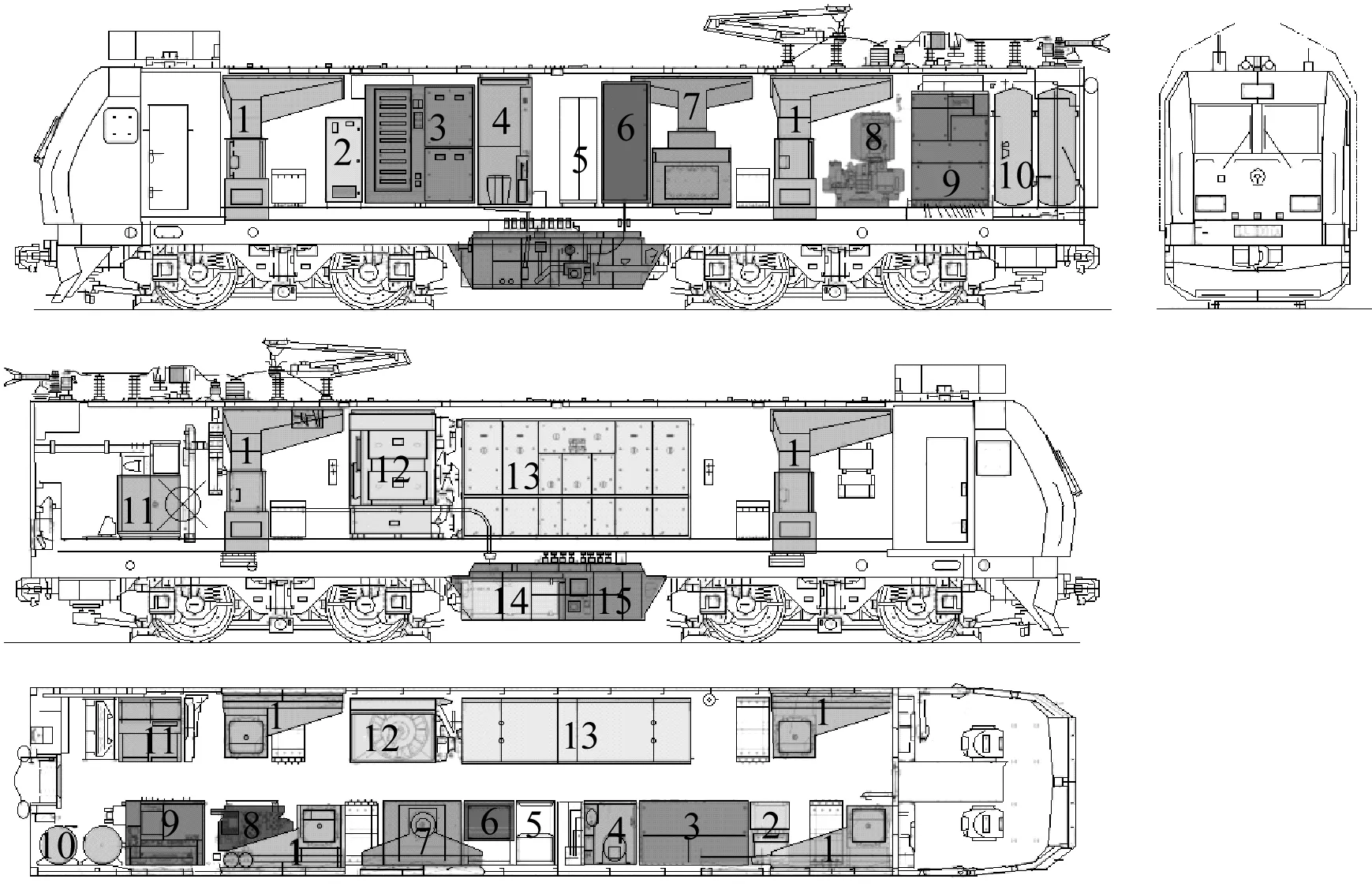

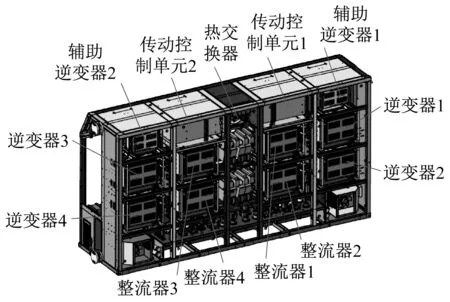

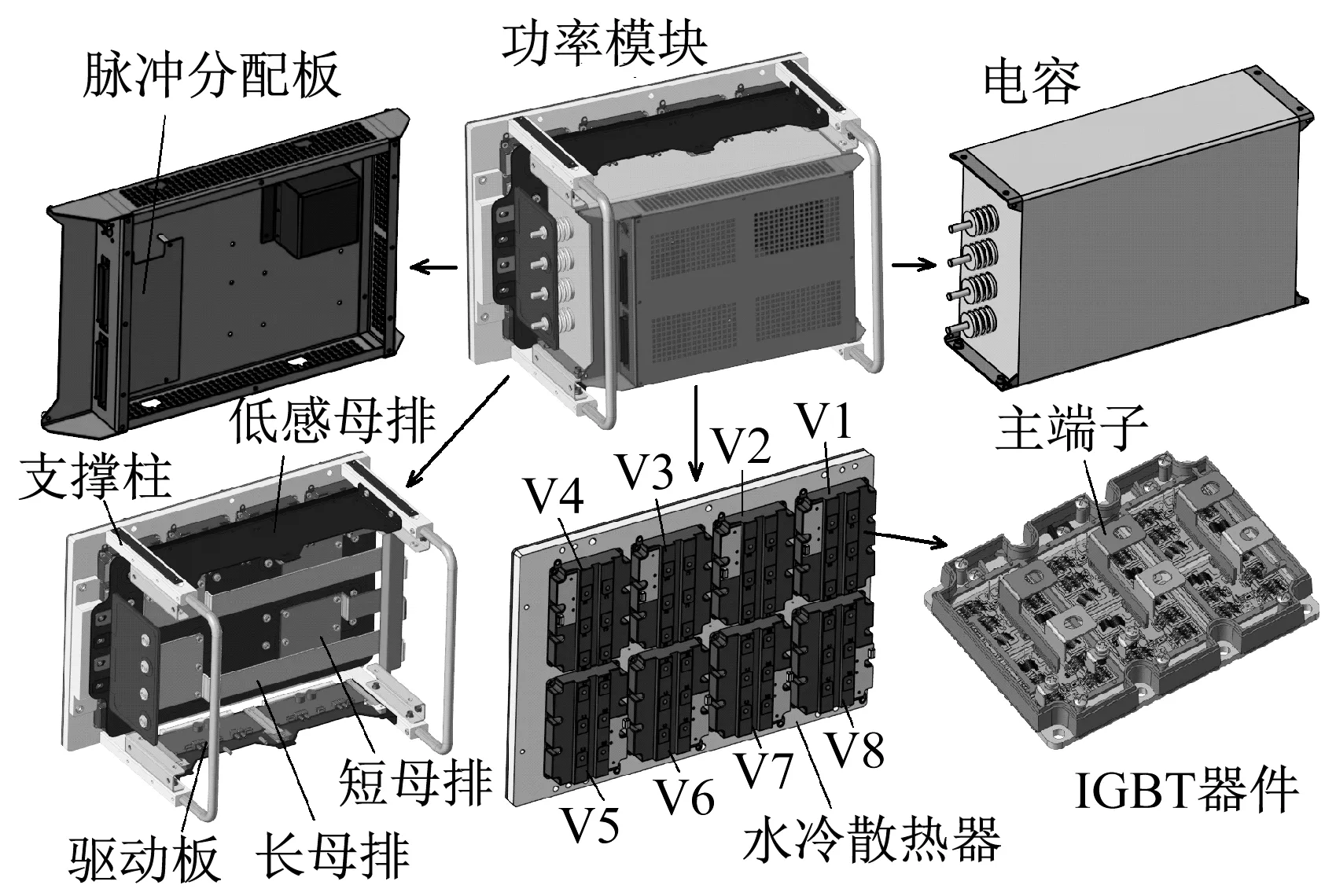

以HXD1型电力机车为例进行说明,图5为HXD1型电力机车的设备布置以及牵引变流器和功率模块的三维结构图。牵引变流器位于电力机车的中部,其底部为蓄电池柜和主变压器。为便于查看牵引变流器柜体内部的电气设备布局,对牵引变流器的柜门进行了隐藏处理。牵引变流器内部包含的逆变器1~4和整流器1~4采用了几何结构完全相同的功率模块,通过不同的控制策略来实现逆变和整流的功能。功率模块以水冷散热器为安装基础,集成了IGBT器件V1~V8、电容、脉冲分配板、驱动板、传感器、复合母排、长母排和短母排等。功率模块通过支撑柱搁置在牵引变流器柜体的支撑梁上,由螺栓将水冷散热器与柜体的安装壁板紧固相连。该结构形式的功率模块已广泛应用于HXD1,HXD1C,HXD1D和HXD1G等型电力机车牵引变流器中。

1.牵引风机;2.充电机;3.低压电器柜;4.卫生间/床;5.衣帽间;6.信号柜;7.辅助变压器柜;8.压缩机及干燥器;9.制动柜;10.风缸;11.工具柜;12.冷却塔;13.牵引变流器柜;14.蓄电池柜;15.主变压器。

(b) 牵引变流器结构示意图

(c) 功率模块的结构示意

2.3 振动测试方案

测试工作是在统一组织和协调下开展的,振动测试与电力机车的电气参数(如网侧、整流侧、中间环节和逆变侧的电压、电流等)测试、温湿度测试、车辆运行数据(如机车牵引力、运行速度)的获取等同步进行。

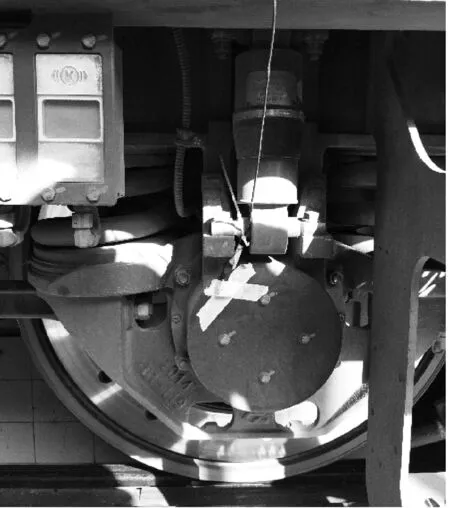

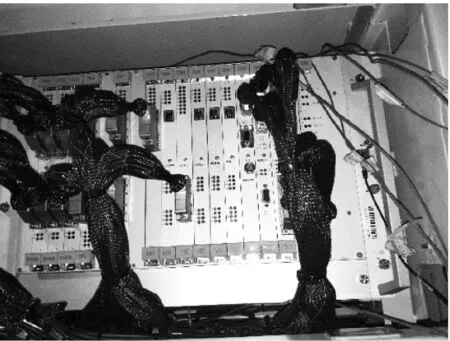

采用B & K振动噪声数据采集系统开展振动测试。三向加速度传感器的安装位置尽可能确保安装表面平整,没有油污、碎屑等杂物,安装时先使用快粘胶粘接再使用胶带固定。图6为HXD1型电力机车的振动测点位置说明。由于车轴是旋转部件,其振动测量难度很大,故选择轴箱端部进行测试。车体的测点选择轴箱测点正上方的车体上,该处经过了一系悬挂和二系悬挂的减振。牵引变流器柜脚与地板梁通过T型螺杆进行固定,分别在地板梁和牵引变流器柜脚上布置测点。功率模块的测点布置在支撑柱上,传动控制单元的测点布置在安装法兰上,冷却风机的测点布置在热交换器中心部位的电机安装座上。

(a) 轴箱

(c) 地板梁与牵引变流器柜脚

(e) 传动控制单元

布置的振动测点较多,测试的路径较长,使用高质量的原装加长线,杜绝使用中间接线的方式。为了避免导线晃动而引起导线电容的变化,采用胶带将导线进行绑扎与固定,并做好导线前后端的编码。测试过程中,严禁踩踏导线,以免引入干扰。

考虑到电力机车内部包含大量的大功率电气设备,电磁环境非常复杂,振动测试过程中,加速度传感器的导线会存在静电干扰和磁场干扰。主要采用导电铂纸和网状编织型金属丝对导线进行屏蔽的方式来减小静电场的影响,采用导线尽量远离大电流电磁设备的方式来减小磁场的影响。光纤测试技术是近年来快速发展的一种测试技术,光纤传感器具有灵敏度高、响应速度快、抗电磁干扰、适合远距离传输等,可在后续振动测试中应用。

电力机车按照实际运行方式工作,每次测试时间是从电力机车开启到最终停止或更换车头为一次测试,中途不间断,因此在测试之前做好充足的准备工作,如检查所有用到的设备,确保设备工作正常。考虑到电力机车经常过道岔,且过道岔时车头的AC 220 V电源会断开,使用不间断电源确保数据采集系统工作的连续性。由于全程测试的数据量非常庞大,在减小数据采集误差的基础上,尽可能确保全程数据的可靠存储,采样频率取3 200 Hz。

3 电力机车线路运行的振动测试数据统计

3.1 功率模块振动与电力机车功率的关系

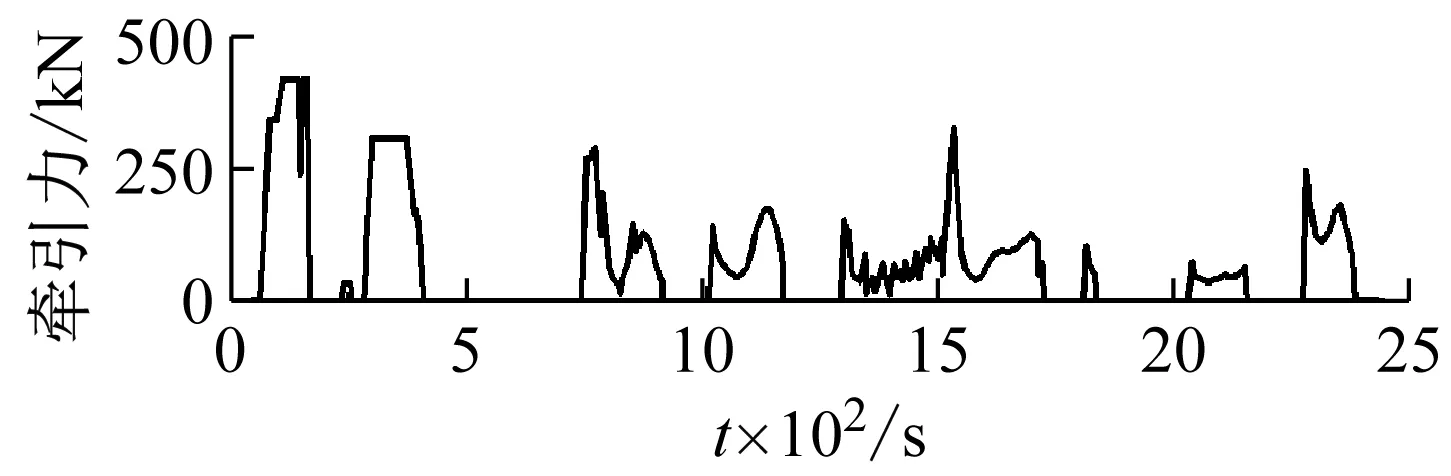

现场测试发现,当电力机车启动、爬坡牵引、下坡制动等阶段,电力机车实际牵引力或制动力增大时,牵引变流器功率模块的振动也随之增大,而当电力机车行驶于平直路段时,电力机车所需牵引力或制动力较小,电力机车牵引变流器功率模块的振动也相对较小。图7为HXD1C 6030号电力机车运行于重庆—内江线路时,功率模块纵向振动加速度与电力机车牵引力及运行速度的对应关系曲线。由图7可知,电力机车牵引变流器功率模块的振动与电力机车功率存在耦合关系,当电力机车功率增加,牵引变流器功率模块的振动随之增大。

3.2 时域数据统计

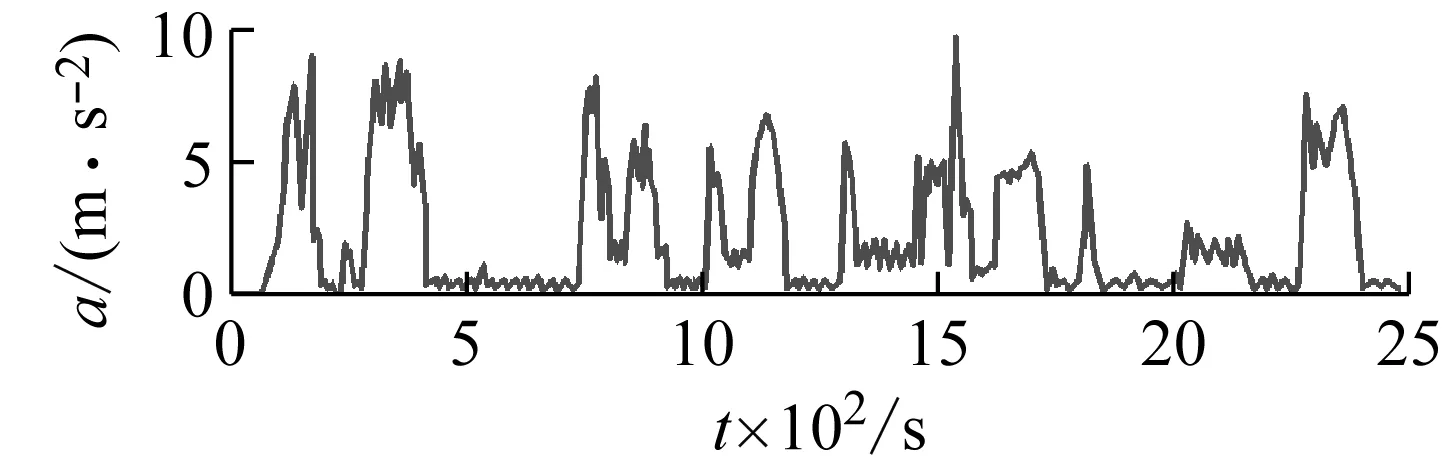

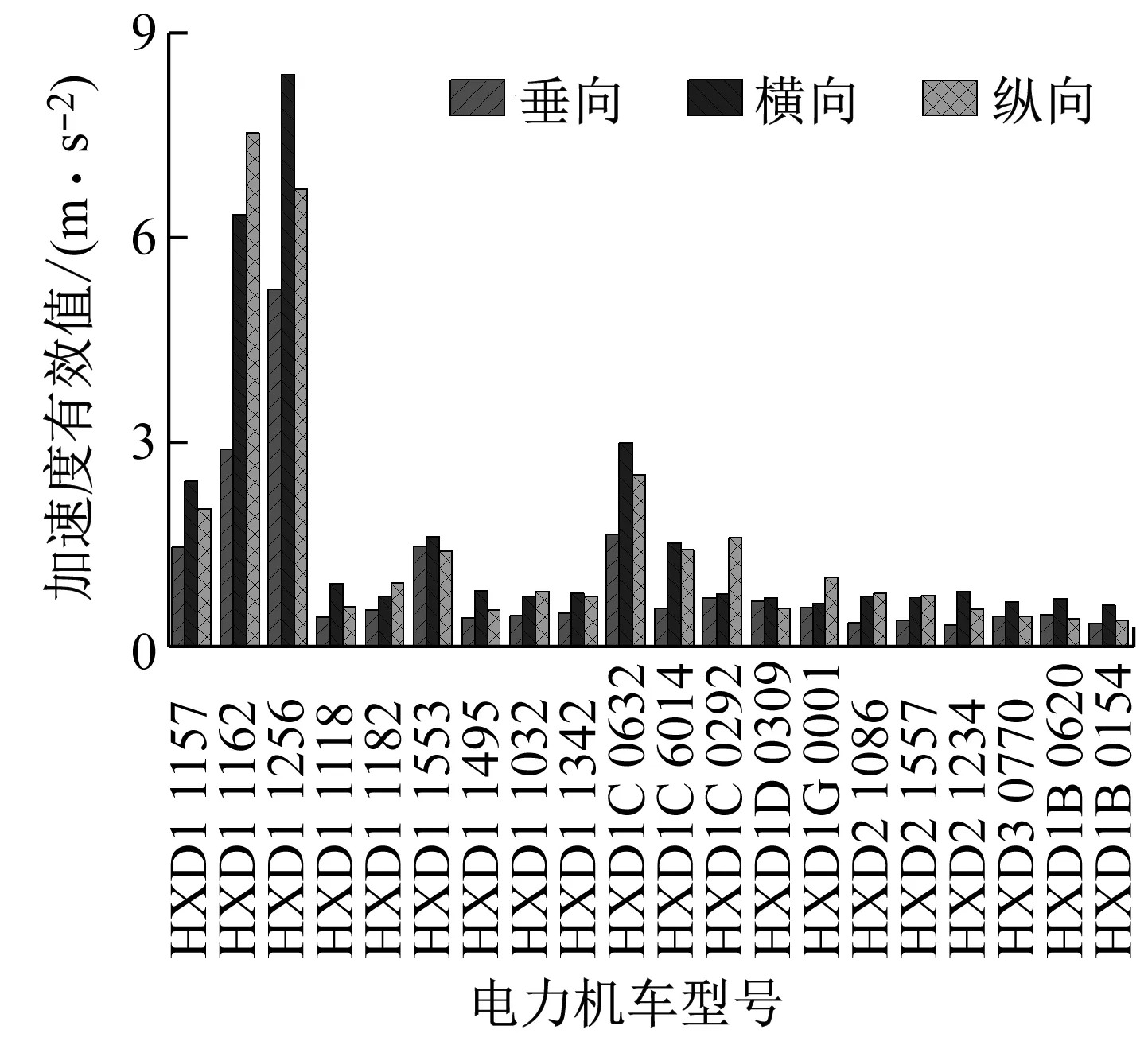

对具有典型意义的电力机车牵引变流器及其部件的振动数据进行系统性处理,为保证对比的电力机车条件基本相同,提取的数据确保电力机车负载为4 000 t左右,行驶速度为70 km/h左右。分别提取了各型号电力机车牵引变流器柜脚、功率模块和传动控制单元在0~3 200 Hz内的振动加速度有效值,如图8所示。可以看出:① HXD1 1256号电力机车牵引变流器柜脚的纵向振动最大,加速度有效值为3.8 m/s2,其次为HXD2 1086号电力机车牵引变流器柜脚的纵向振动,加速度有效值为2.6 m/s2;② HXD1型电力机车牵引变流器功率模块在迎水桥机务段的振动远远超出其他机务段,迎水桥机务段的HXD1 1162号电力机车牵引变流器功率模块的纵向振动加速度有效值的最大值达到37.6 m/s2,其次为HXD1 1256号电力机车牵引变流器功率模块的纵向振动,为26.8 m/s2;③ HXD1型电力机车牵引变流器传动控制单元在迎水桥机务段的振动高于其他机务段,HXD1 1256号电力机车牵引变流器传动控制单元的横向振动最大,加速度有效值为8.8 m/s2。

(a)

(b)

(c)

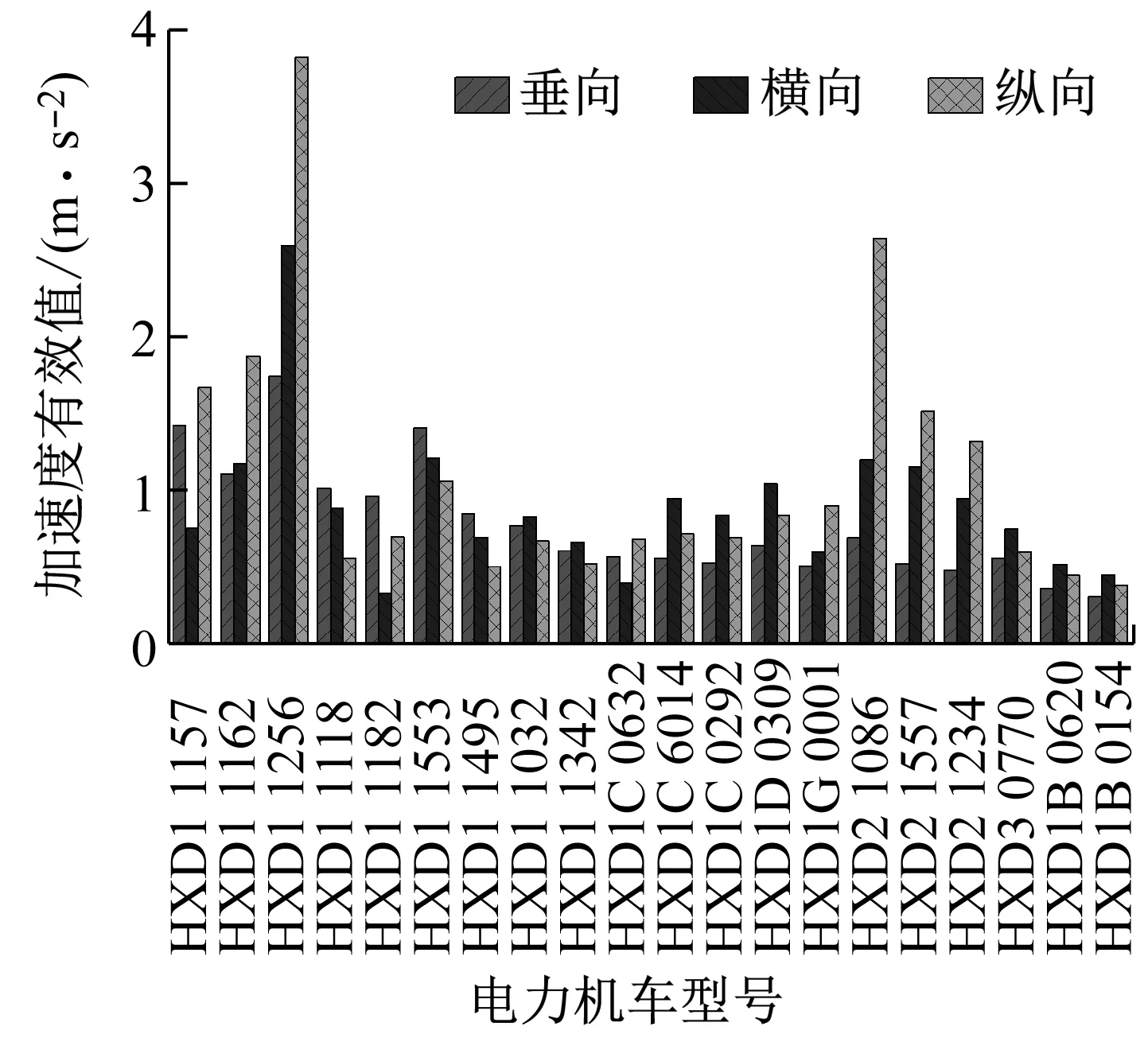

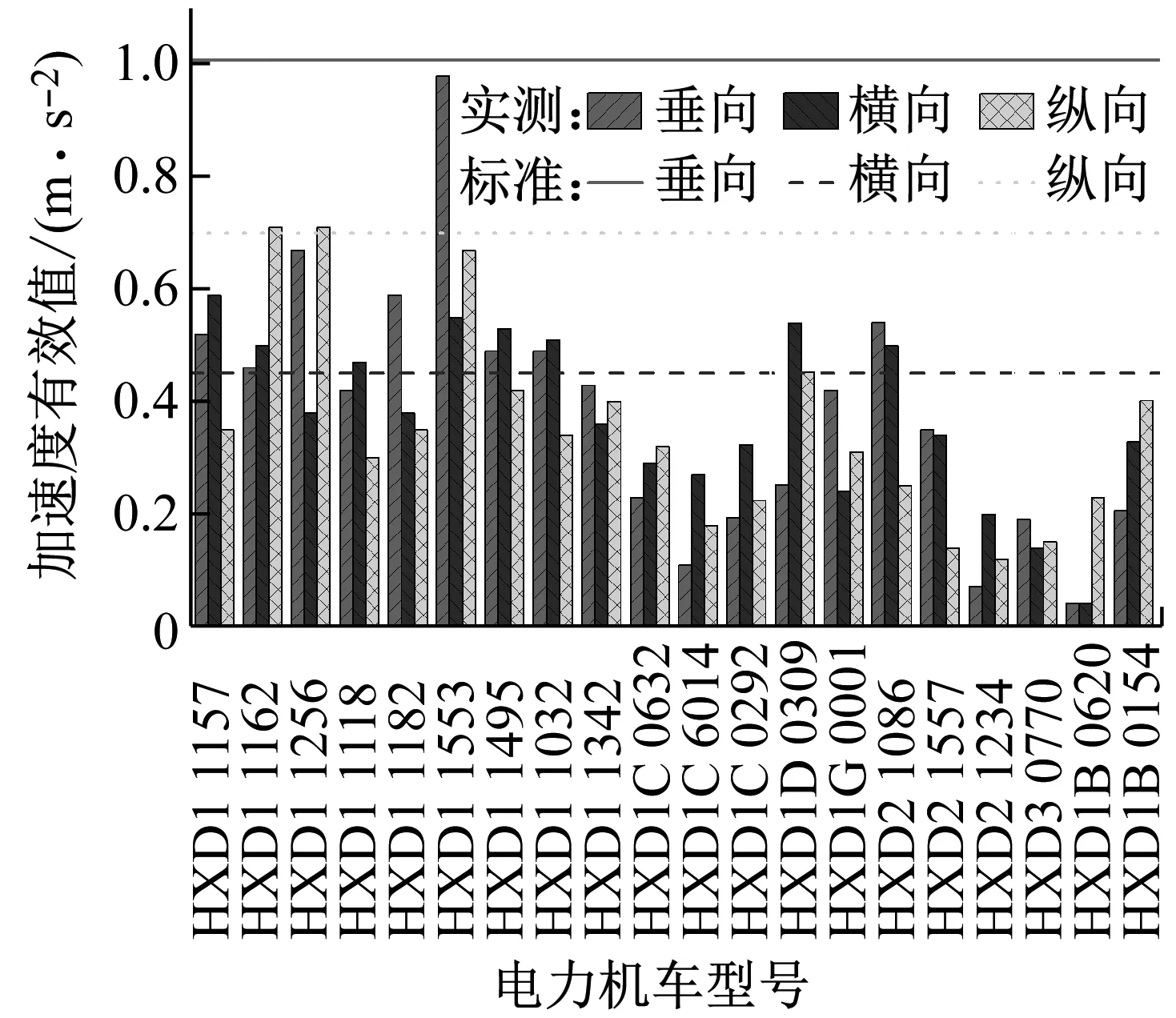

为进一步研究牵引变流器功率模块在电力机车运行于不同线路条件下的振动特性,提取各型号电力机车牵引变流器功率模块在5~150 Hz和700~1 600 Hz两个频率段的振动加速度有效值进行对比和分析,其中5~150 Hz频率是依据IEC 61373标准选取的。同时,根据IEC 61373标准的规定,牵引变流器属于1类A级,牵引变流器内部的功率模块属于1类B级。1类B级功能性振动试验的垂向,横向和纵向加速度有效值分别为1.01 m/s2,0.45 m/s2和0.70 m/s2。时域数据统计结果及与相对严酷的IEC 61373: 1999标准对比如图9所示。由图9(a)所示的5~150 Hz频率低频振动的加速度有效值对比可知:迎水桥和安康等机务段多台电力机车牵引变流器的功率模块在横向的低频振动超出IEC 61373: 1999标准值,在纵向的低频振动接近于标准值,HXD1 1553号电力机车牵引变流器功率模块垂向低频振动接近于标准值。由图9(b)所示的700~1 600 Hz频率高频振动的加速度有效值对比可知:HXD1 1162和HXD1 1256号电力机车牵引变流器功率模块的纵向振动远高于其他车型,HXD2(大部分配备东芝公司牵引变流器,极少数配备永济公司牵引变流器)、HXD1B(配备西门子公司牵引变流器)、HXD3(配备东芝公司牵引变流器)等型电力机车牵引变流器的功率模块振动均非常小,对比图9(b)与图8(b)可知迎水桥机务段的HXD1 1162,HXD1 1256,安康机务段的HXD1 1553号,南宁机务段的HXD1C 0632号等电力机车牵引变流器功率模块的主要振动来源为700~1 600 Hz的高频振动。

(a) 牵引变流器柜脚

(b) 功率模块

(c) 传动控制单元

3.3 频域振动分析

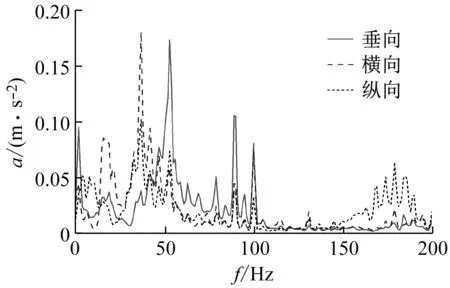

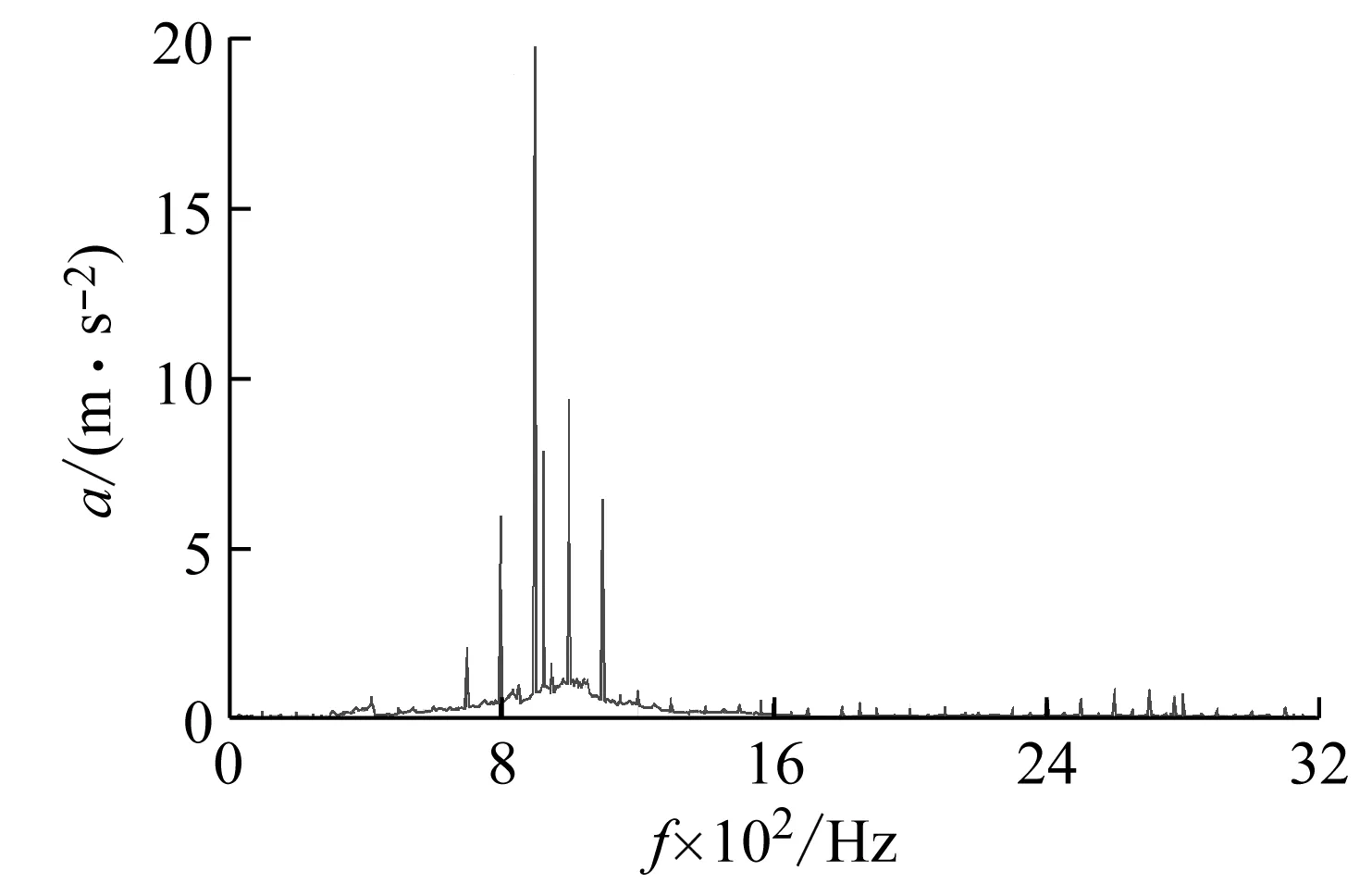

对振动测试数据进行频谱分析发现,功率模块的振动主要由0~200 Hz的低频振动和700~1 600 Hz的高频振动两部分组成。各电力机车牵引变流器功率模块的振动特征如图10所示。针对HXD1 1182号电力机车牵引变流器功率模块,由图10(a)所示的纵向振动时频图和图10(b)所示的低频段(0~200 Hz)振动频谱可知,安康机务段HXD1 1182号电力机车牵引变流器功率模块在700 Hz以上高频振动明显,低频振动以40~70 Hz的宽频振动为主。对其余部分电力机车牵引变流器功率模块的振动频谱进行分析,发现低频振动基本集中在30~80 Hz。由10(c)所示的HXD1 1162号电力机车牵引变流器功率模块垂向振动频谱可以看出,迎水桥机务段HXD1 1162号电力机车牵引变流器功率模块垂向的高频振动集中于700~1 600 Hz,主要峰值频率有800 Hz,900 Hz和1 000 Hz等。由图10(d)所示的HXD1 1256,HXD1C 0292和HXD1B 0154号电力机车牵引变流器功率模块垂向振动频谱对比可知,HXD1,HXD1C型电力机车牵引变流器的功率模块振动主要集中在高频振动区间700~1 600 Hz,而HXD1B型电力机车牵引变流器的功率模块高频振动值则非常小。不同电力机车牵引变流器功率模块的高低频振动差异性及其产生来源有待进行深入分析。

(a) 低频振动对比(5~150 Hz)

(b) 高频振动对比(700~1 600 Hz)

考虑到牵引变流器功率模块的振动条件与IEC 61373标准存在较大差异,因此,有必要基于实测载荷谱的归纳理论,开展实测载荷谱与IEC 61373: 1999标准载荷谱的差异性分析。

(a) HXD1 1182号电力机车功率模块纵向振动时频图

(b) HXD1 1182号电力机车功率模块低频振动频谱

(c) HXD1 1162号电力机车功率模块垂向振动频谱

(d) 不同型号电力机车牵引变流器功率模块垂向振动频谱

4 电力机车牵引变流器及其部件的实测载荷谱

4.1 随机振动的参数统计

随机振动从振动的单次现象观察存在着不确定性,无法用确定性函数描述,但根据相同条件下多次测试的结果,可以采用概率统计方法进行定量描述,得到具有一定统计特征的结果,如均值、均方根值、功率谱密度等。通常将自然界中的各种随机振动概率分布假设为高斯分布,其特征是偏斜度S和归零化峭度K等用于表示随机过程的高阶统计量均为零,而高阶统计量不全为零的随机振动称为非高斯随机振动[18]。

偏斜度S表示统计数据分布偏斜方向及程度,计算式为

(3)

归零化峭度K表示概率分布曲线顶端扁平或尖峭的程度,计算式为

(4)

S>0表示偏态分布正偏,S<0表示偏态分布负偏。K=0表示其峭度与高斯分布相同,K<0表示比高斯分布扁平的亚高斯随机过程,K>0表示比高斯分布陡峭的超高斯随机过程。

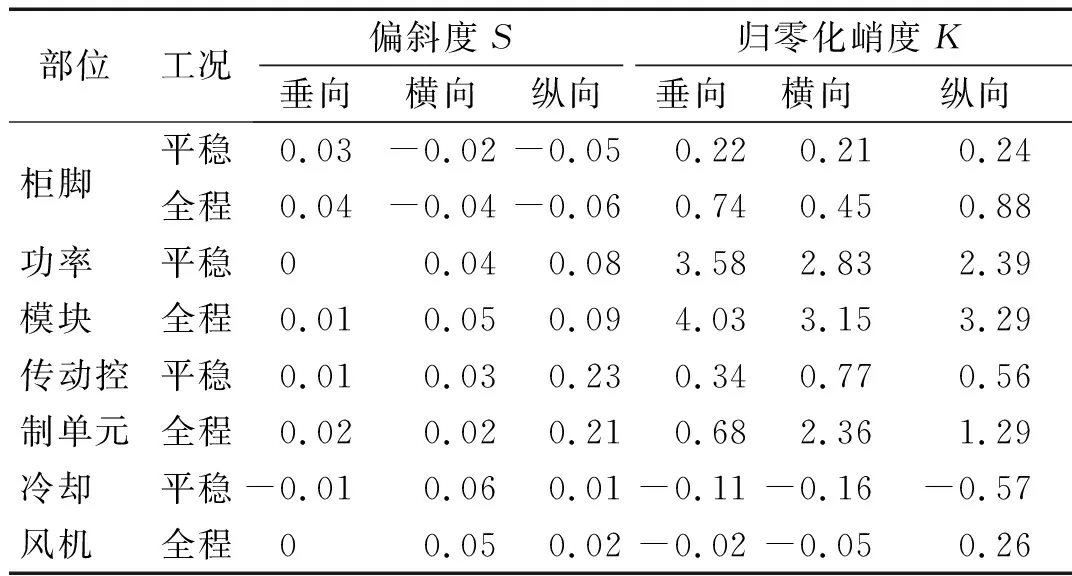

表3为HXD1型电力机车在迎水桥—武威线路的偏斜度和归零化峭度统计结果。可以看出牵引变流器柜脚、功率模块、传动控制单元和冷却风机等不同部位的偏斜度和归零化峭度是有差异的,车速70 km/h左右的平稳工况与全程工况的偏斜度和归零化峭度也是有差异的。除传动控制单元平稳工况和全程工况的纵向偏斜度分别为0.23和0.21,明显大于0外,其余部位的偏斜度接近于0。功率模块平稳工况和全程工况的归零化峭度在2.39~4.03,说明陡峭程度非常明显,属于典型的超高斯振动。牵引变流器柜脚平稳工况的归零化峭度在0.2左右,是陡峭程度相对较小的超高斯振动。冷却风机平稳工况的归零化峭度小于0,是扁平程度相对较小的亚高斯振动。

表3 迎水桥—武威线路的偏斜度和归零化峭度统计数据

对兰州、安康、重庆等其他线路的偏斜度和归零化峭度统计数据进行分析,发现振动剧烈线路的归零化峭度相对较大,超高斯振动的特征明显,振动较小线路的归零化峭度接近于0,基本属于高斯振动。

4.2 载荷谱归纳理论

数据归纳是对测量的数据进行参数假设检验,将属于同一总体的数据归并为特征样本,再按照预定的置信度和分位点进行容差上限估计,从而得到规范的实测载荷谱。

时域数据的平稳性检验一般包括物理检验、目视定性检验、均方根值检验、实时分析检验、轮次检验、方差检验和概率密度函数检验等方法,可以将这些方法结合使用。各态历经检验应根据产生该振动数据的振源及其物理特性进行判断。正态性检验一般包括概率密度函数分析、卡埃平方拟合优度检验和偏态峰态检验等方法。

电力机车在线路中运行时,测量得到的数据一般是非稳态数据,通过前面的随机振动参数统计可知振动大的线路测试数据多为超高斯分布,振动较小线路的测试数据基本服从高斯随机分布。通过计算一段测试数据的偏斜度和归零化峭度等参数,对于偏离高斯分布太多的数据,予以剔除并记录其超高斯值,以备后续振动试验使用(某些配备了超高斯控制器的振动试验台可以输入超高斯值)。

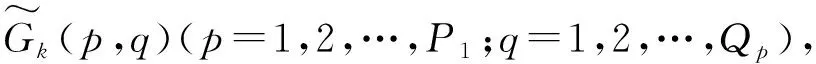

同类型的测点作一类进行归纳,样本数取45个以上。采用Welch法(也称改进周期图法)计算功率谱密度(power spectrum density,PSD),首先对经过检验的时域数据分段,重叠系数取7/8,以保证计算精度;然后对每段数据乘以Hanning窗函数;再进行快速傅里叶变换,对其模方;最后求渐近无偏估计的段平均,从而得到每个测点每个数据通道各次测量的PSD曲线。

(i=1,2,…,L1;m=1,2,…,L1;i≠m)

(5)

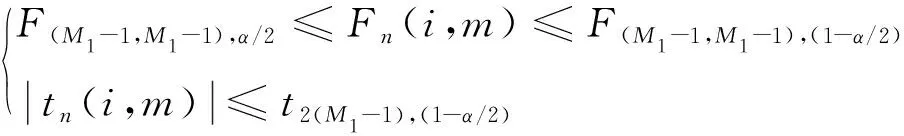

对PSD进行假设检验,在给定的置信度(1-α)下,属于同一总体的假设成立的条件为

(6)

式中:F(M1-1,M1-1),α/2和F(M1-1,M1-1),(1-α/2)分别为自由度为(M1-1,M1-1)的F分布α/2分位点和(1-α/2)分位点;t2(M1-1),(1-α/2)为自由度为2(M1-1)的中心t分布(1-α/2)分位点。

(7)

第p个特征样本在h频段内平直谱的容差上限估计为

h=1,2,…,H1)

(8)

在双对数坐标下,用直线连接式(8)得到相邻平直谱,即为实测随机振动的规范载荷谱G(p)。

4.3 实测载荷谱与标准载荷谱的对比

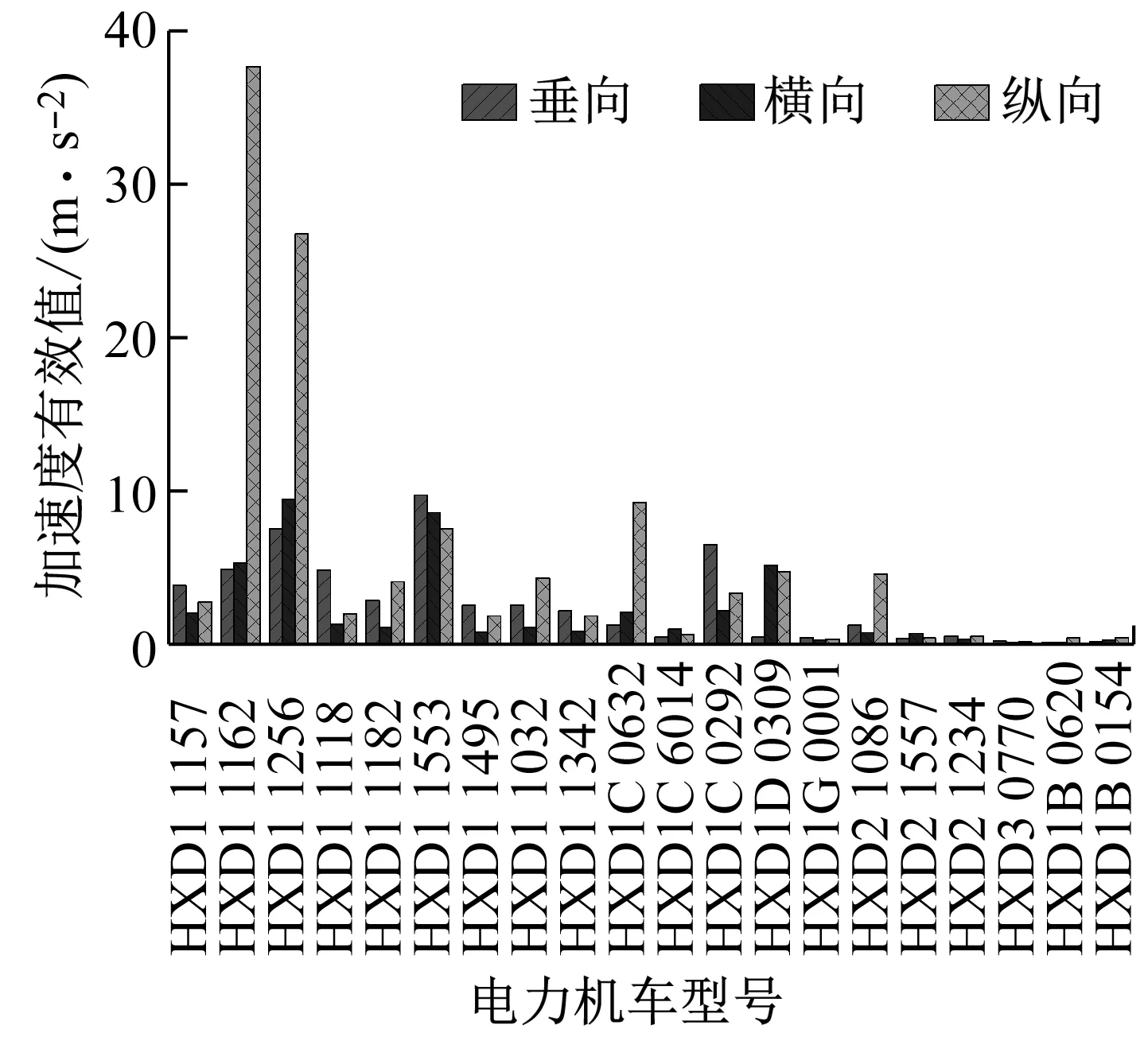

基于4.2节所述的载荷谱归纳理论,按照不同部位不同方向对振动数据进行载荷谱归纳,其中每条载荷谱是基于50个样本采用统计方法归纳得到,置信度为95%。图11为根据迎水桥线路测试数据归纳得出的牵引变流器柜脚、功率模块、传动控制单元和冷却风机的实测载荷谱,以及分别与IEC 61373: 1999标准1类A级和1类B级功能振动试验标准载荷谱的对比。由图11可知实测载荷谱与标准载荷谱存在明显的区别,主要表现在振动频率和量值两个方面。具体为:① 牵引变流器柜脚实测载荷谱涵盖1~1 000 Hz,而标准载荷谱只包括2~60 Hz,实测载荷谱的垂向、横向和纵向振动量值有效值分别为1.91 m/s2,1.78 m/s2和1.11 m/s2,而标准载荷谱的垂向、横向和纵向振动量值有效值分别为0.75 m/s2,0.37 m/s2和0.50 m/s2,在5~20 Hz内实测载荷谱的量值小于标准载荷谱;② 功率模块和传动控制单元的实测载荷谱频率包括低频和高频两部分,涵盖1~2 000 Hz,而标准载荷谱只包括5~150 Hz。功率模块和传动控制单元的低频振动主要峰值频率区间为1~80 Hz,而标准载荷谱的峰值区间为5~20 Hz,高频振动主要峰值频率区间为700~1 200 Hz,功率模块实测载荷谱的垂向、横向和纵向振动量值有效值分别为21.81 m/s2,12.5 m/s2和17.85 m/s2,传动控制单元实测载荷谱的垂向,横向和纵向振动量值有效值分别为4.73 m/s2,11.92 m/s2和7.14 m/s2,而标准载荷谱的垂向,横向和纵向振动量值有效值分别为1.01 m/s2,0.45 m/s2和0.70 m/s2;③ 冷却风机实测载荷谱的峰值区间为30~110 Hz,实测载荷谱的垂向、横向和纵向振动量值有效值分别为5.18 m/s2,5.93 m/s2和4.32 m/s2。

(a) 牵引变流器柜脚

(c) 控制单元

由于实测载荷谱与标准载荷谱的振动能量峰值频率区间不同,且牵引变流器及其部件的固有频率特性不同。在进行牵引变流器及其部件的试验验证时,实测载荷谱与标准载荷谱对牵引变流器某一具体部件的影响是不同的。同时,振动量值不同,功率模块的振动量级高于传动控制单元和冷却风机,功率模块的实测载荷谱振动量值约为标准载荷谱的25倍,各部件的振动响应更是不同。后续可以根据归纳整理的实测载荷谱对牵引变流器,尤其是对其内部的功率模块等部件进行振动影响分析与减振优化分析等工作。

5 结 论

(1) 对全国13个机务段,37台次电力机车牵引变流器功率模块测试结果表明,HXD1,HXD1C型电力机车牵引变流器功率模块实测振动量值普遍超过HXD1B,HXD2,HXD3型电力机车,部分HXD1,HXD1C型电力机车牵引变流器功率模块振动超过IEC 61373: 1999标准值。

(2) HXD1,HXD1C型电力机车牵引变流器功率模块振动能量介于30~80 Hz的低频振动和700~1 600 Hz的高频振动区间,HXD1B,HXD2,HXD3型电力机车牵引变流器功率模块的高频振动不明显。

(3) HXD1型电力机车在迎水桥—武威线路运行时,功率模块的偏斜度接近于0,归零化峭度在2.39~4.03,属于典型的超高斯振动。

(4) 功率模块实测振动特性与IEC 61373标准功能试验载荷谱差异显著,迎水桥线路实测载荷谱的垂向、横向和纵向振动量值有效值分别为21.81 m/s2,12.5 m/s2和17.85 m/s2,明显高于标准值。