顾北煤矿岩溶陷落柱-断层-裂隙属性再造技术研究

穆金霞

(中国煤炭地质总局第一水文地质队,河北 邯郸 056004)

华北型煤田矿井水文地质条件复杂,矿井突水具有破坏性大、突发性强等特点,受采掘扰动及深部导水构造探查不准的影响,常常造成重大财产损失和人员伤亡[1-3]。 如2009年1月8日12时25分,峰峰集团九龙矿15423 N工作面在掘进过程中发生了煤层底板奥灰水突出,最大突水量为120 m3/min,查明突水通道为一隐伏陷落柱[4]。2003年4月12日,东庞矿在2903工作面下巷掘进至750 m处时发生隐伏陷落柱突水,最大峰值突水量在7 000 m3/h以上[5]。 近几年,淮南矿区相邻矿井多次揭露过陷落柱,三维地震二次精细解释又发现多个疑似陷落柱,曾发生井巷工程临近陷落柱造成突水淹井事故[6]。2017年5月25日22时46分,淮南矿业有限责任公司潘二煤矿12123工作面底板联络巷掘进过程中发生了煤层底板奥陶系灰岩突水事故,最大突水量14 520 m3/h,造成矿井被淹。通过三维地震和钻探验证的手段查明突水构造为一隐伏导水陷落柱[7-8]。

随着矿井采深不断加大,井下防治水工作的难度及危险性与安全生产之间的矛盾愈发突出。为此我国技术工作者在总结多年防治水经验教训的基础上,探索出了一种利用水平定向钻进技术探查隐伏构造并加以超前注浆治理,对煤层底板高承压灰岩含水层进行注浆改造的煤矿防治水技术手段[9-12],通过注浆技术对深部煤层构造属性进行再造,有效改变构造活化性和危害性。目前常用的构造属性再造方法有断层的注浆堵水、水闸墙封堵突水点、陷落柱定向封堵,构造属性按再造形式划分为单层注浆和双层注浆两种再造模式。如顾北煤矿北一1煤层采区2#陷落柱与一条断距12 m的无名断层共同发育,通过顺层分支双层注浆模式对陷落柱、断层及裂隙属性进行改造,经验证效果良好。

顾北煤矿位于淮南煤田潘谢矿区西北部,隶属淮浙煤电有限责任公司,是国家以及安徽省重点企业之一,生产能力为4.0 Mt/a,煤炭地质储量4 003.9万t,可采储量2 330.2万t。2013年7月,顾北煤矿在三维地震二次解释中发现了位于北一1煤层采区的2#疑似岩溶陷落柱,随后开展地面专项探查,确定了2#疑似陷落柱为2#陷落柱,具有垂向强导水性、水平微弱渗透的特点。为保证1煤层安全开采,按照《煤矿防治水细则》(煤安监调查〔2018〕14号)[13]及淮南矿业集团相关文件要求,顾北煤矿于2018年启动北一与中央1煤层采区开采底板灰岩水害地面区域探查治理工程,对2#陷落柱影响区实施地面注浆治理,于陷落柱顶端影响区形成“保护伞”,隔断奥陶系灰岩与太原组灰岩间水力联系。该工程是针对井下探查施工安全难以保障、小型陷落柱及构造难以探明等难题而采取的一种主动防御防治水技术[14]。

1 研究区水文地质条件

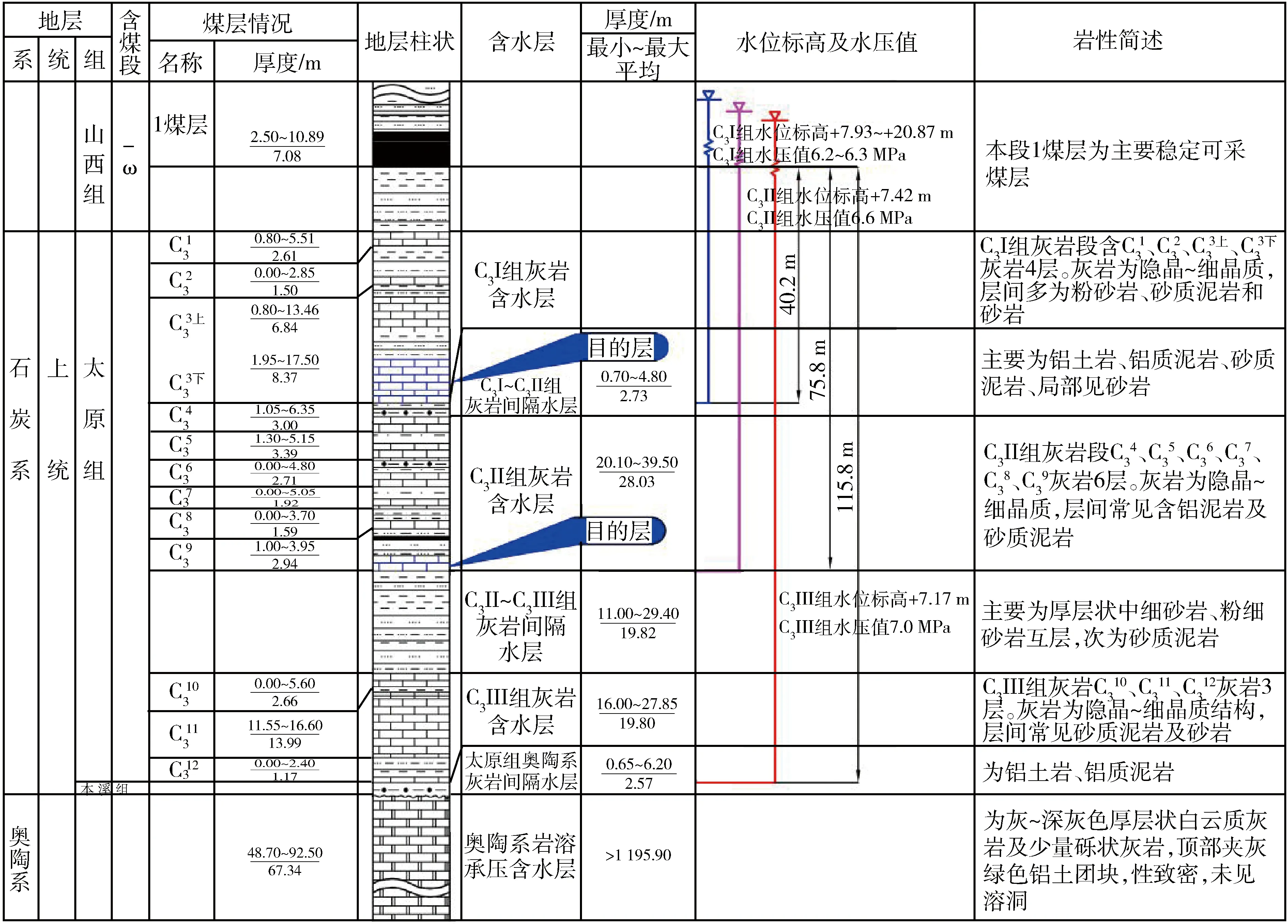

研究区为全隐伏煤田,地层自老至新有寒武系、奥陶系、石炭系、二叠系、三叠系、新近系、第四系。含煤地层为二叠系山西组和上石盒子组、下石盒子组,主要可采煤层为山西组1煤层,煤层底板为石炭系太原组灰岩和奥陶系灰岩[15](图1)。

图1 顾北煤矿1煤层底板地层柱状图Fig.1 Column graph of coal bottom plate formation of No.1 coal seam in Gubei Coal Mine

1煤层为典型的高水压薄阻水层。煤层底板主要含水层为太原组C3Ⅰ组灰岩、C3Ⅱ组灰岩、C3Ⅲ组灰岩岩溶裂隙含水层和奥陶系岩溶承压含水层,主要隔水层为太原组灰岩层间隔水层和本溪组。太原组灰岩岩溶裂隙含水层共含灰岩13层,其中,C3Ⅰ组灰岩含水层富水性弱~中等、C3Ⅱ组灰岩含水层富水性弱、C3Ⅲ组灰岩含水层富水性弱~中等。奥陶系灰岩为巨厚承压含水层,水头压力大,富水性弱~中等。综上所述,开采过程中钻遇隐伏构造的情况下,太原组灰岩裂隙水和奥陶系灰岩承压水对1煤层开采构成一定影响[15]。

2 物探+垂直钻探探查成果评价

2.1 三维地震探查

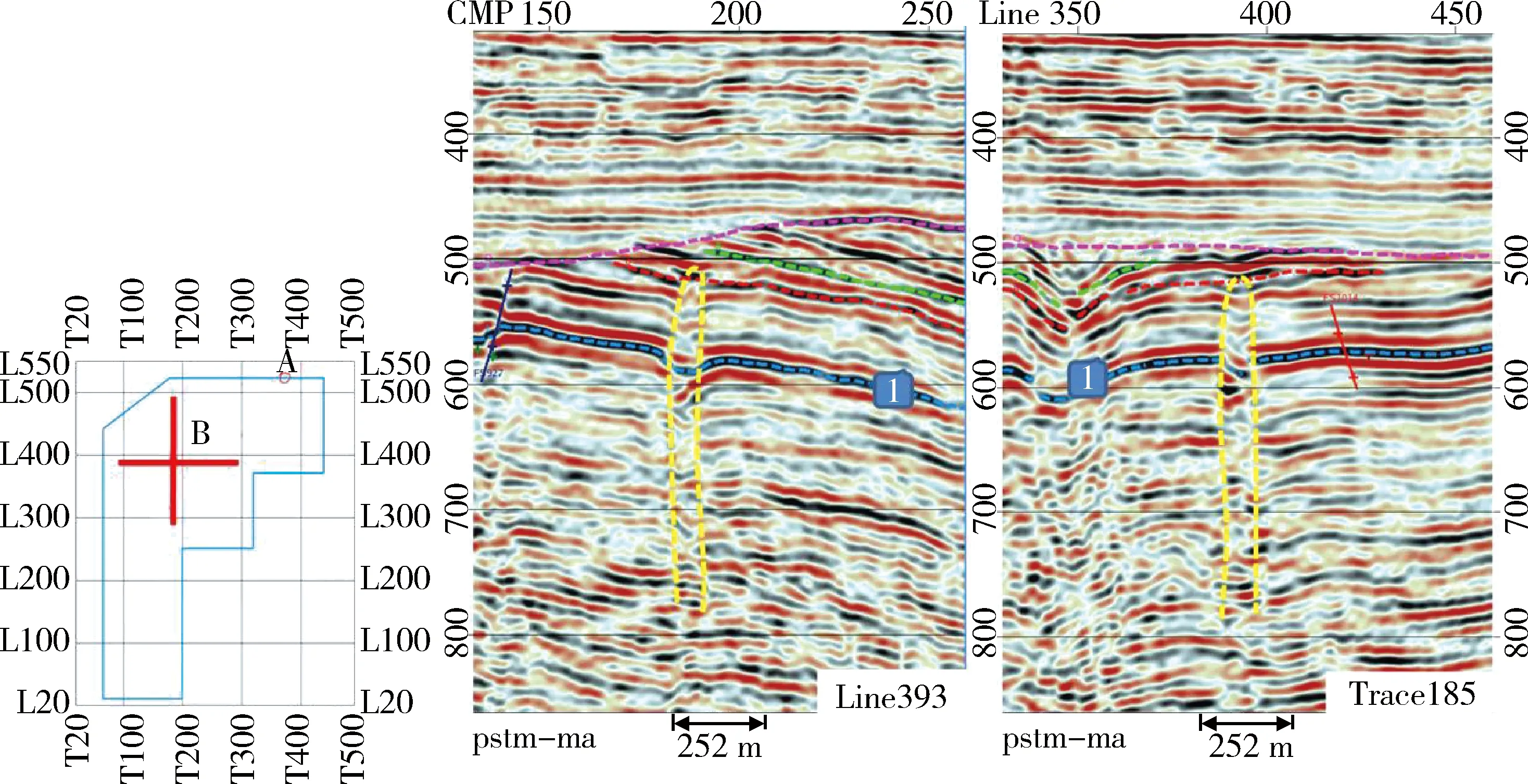

2013年7月,中国石油集团东方地球物理勘探有限责任公司对北一1煤层采区三维地震勘探成果进行二次精细解释,发现2#疑似陷落柱。2#疑似陷落柱有典型陷落柱的明显特征。在剖面上同相轴出现明显的错断、下拉,平面上呈现近圆形的特征(图2)。

图2 2#疑似陷落柱在十字地震剖面上的反应图Fig.2 Reaction diagram of the 2# suspected fall column on the cross seismic section

2.2 地面专项探查

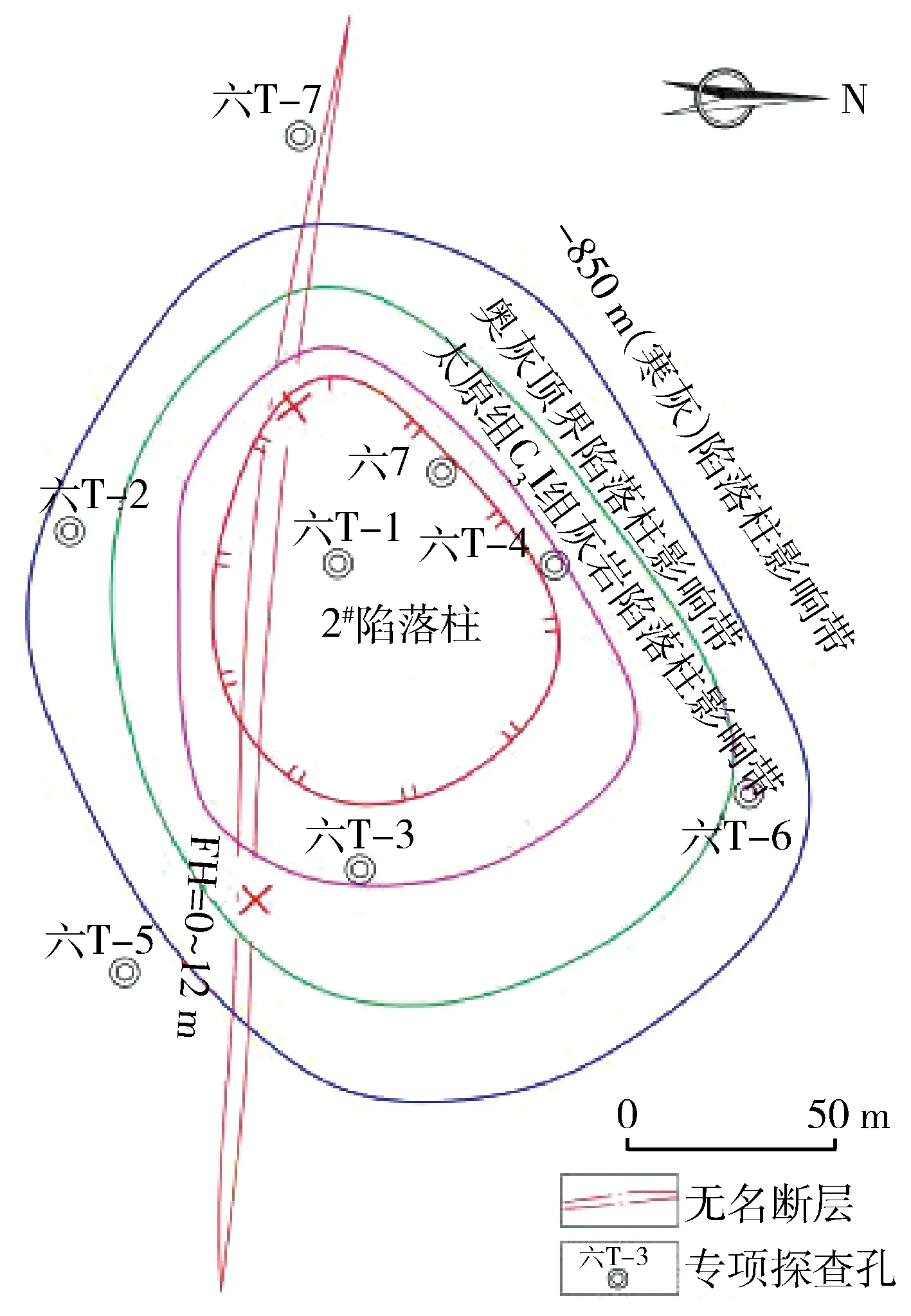

2014—2015年顾北煤矿实施了2#疑似陷落柱地面专项探查工程,采用地面垂直钻探技术施工8个钻孔,探查确定了2#陷落带顶部发育在C312灰,基底位于寒灰。此外,还查明了2#陷落带平面形态近似椭圆型,长轴走向为NE向,空间形态为“上小下大”的椎体(图3)。

图3 2#陷落柱平面位置示意图Fig.3 Location plan of 2# fall column

3 区域超前顺层分支探查治理效果评价

3.1 区域超前探查治理技术方案

1) 主体思想。在2#陷落柱影响区治理范围内实施上下探查、双层注浆治理的模式,上层治理目的层位选择在太原组C33下灰层位,下层治理目的层位选择在太原组C39灰对应深度层位,即N8孔组为C39灰及其顶板砂岩层位,N9孔组为C33下灰层位。

2) 分支孔间距选取。通过岩屑中发现水泥位置分析注浆扩散半径,设置40 m布孔间距可满足要求。

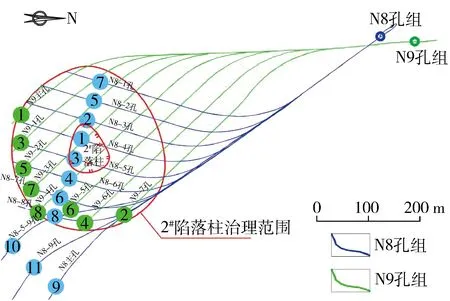

3) 施工顺序。N8孔组由陷落柱中心向外侧施工,N9孔组由陷落柱外侧向中心施工,钻孔施工顺序:N8-4孔→N8-3孔→N8-5孔→N8-6孔→N8-2孔→N8-7孔→N8-1孔→N8-8孔→N8主孔(N8-5-11孔)→N8-5-9孔→N8-9孔(N8-5-10孔)→N8-5孔。N9主孔→N9-7孔→N9-1孔→N9-6孔→N9-2孔→N9-5孔→N9-3孔→N9-4孔(图4)。

图4 钻孔施工顺序图Fig.4 Construction sequence diagram of bore drilling

3.2 顺层分支探查成果评价

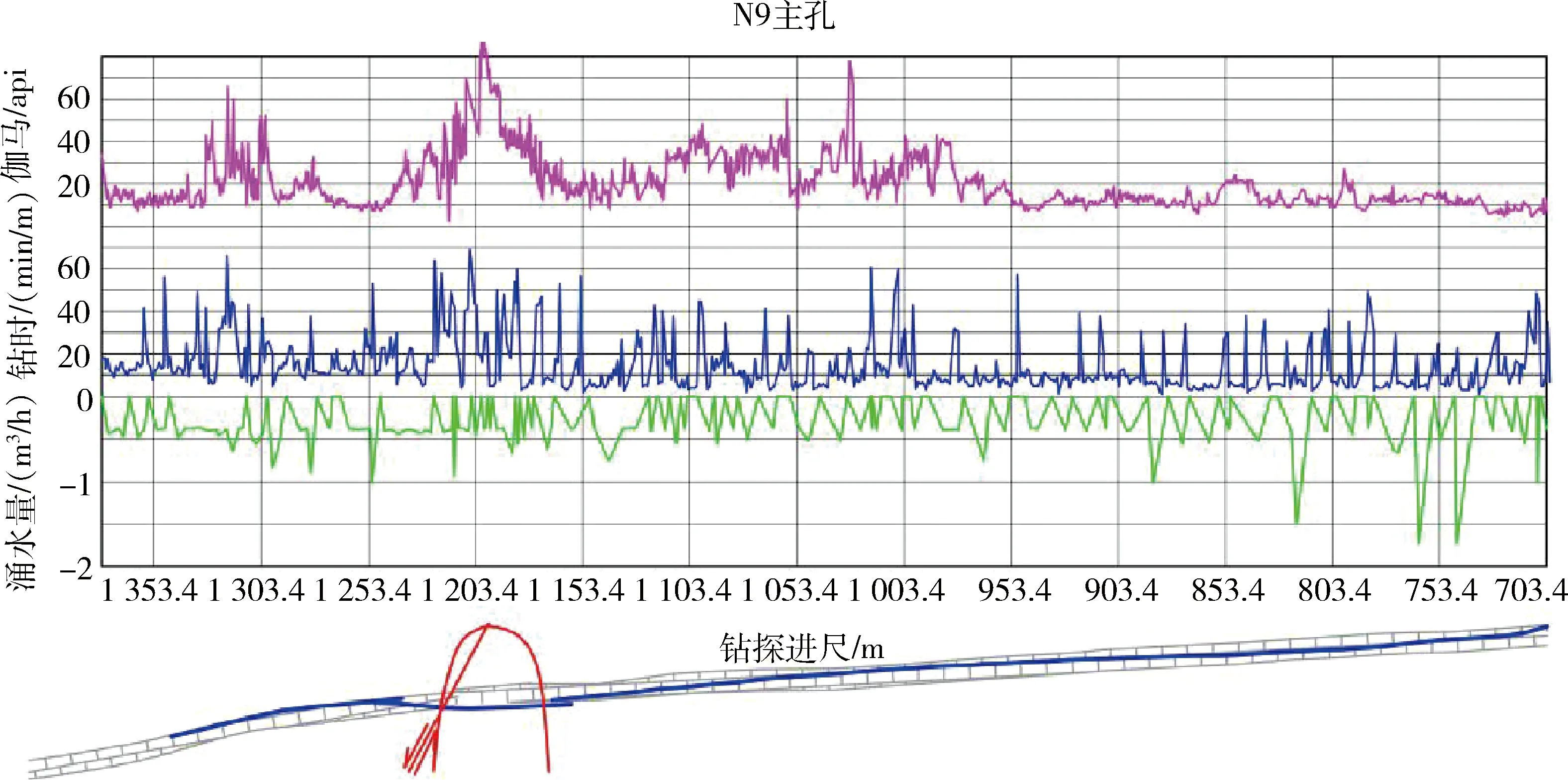

1) 综合录井。各分支孔施工过程中,将岩屑录井、伽马录井、钻时录井成果汇总,综合判定钻遇地层、构造等。根据综合录井成果显示陷落柱内发育一条落差为12 m的无名断层(图5)。

图5 综合录井对比图Fig.5 Comparison diagram of comprehensive recording wells

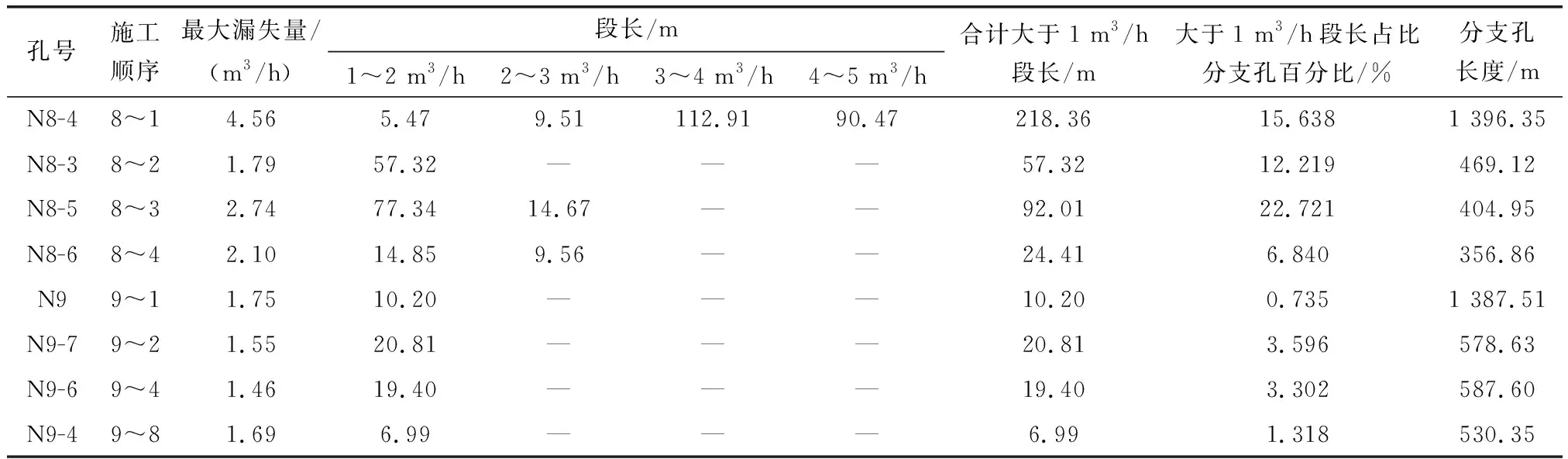

2) 简易水文观测。钻井漏失量监控结果表明:C39灰目的层施工的N8孔组,首次施工N8-4孔的漏失量最大,达4.56 m3/h,其余孔段的漏失量在0.40~4.56 m3/h之间。先期施工的N8-4孔、N8-3孔、 N8-5孔、 N8-6孔的钻井液漏失量揭露陷落柱或附近时最大值分别为4.56 m3/h、1.79 m3/h、2.74 m3/h、2.10 m3/h,是围岩的钻井液漏失量的4~10倍;C33下灰目的层施工的N9孔组,首次施工N9孔的漏失量最大,达到1.75 m3/h,其余孔段的漏失量在0.50~1.75 m3/h之间。 先期施工的N9-7孔、N9-6孔、N9-4孔也有不同程度的漏失,最大漏失量分别达到了1.55 m3/h、1.46 m3/h、1.69 m3/h(表1)。综合分析表明2号陷落柱体内岩层破碎,裂隙发育,已活化。

表1 消耗量统计表Table 1 Consumption statistics

3) 钻进。C39灰目的层首个施工N8-4孔钻进1煤层底板2#陷落柱影响范围带开始,漏失量上升至2 m3/h以上,最大漏失量4.56 m3/h。钻进至2#陷落柱影响范围带边缘,孔深1 221.36 m时,突然发生冲洗液失返全漏现象,孔口压力7 MPa。C33下灰目的层施工的N9孔组首个施工N9主孔的漏失量最大,达到1.75 m3/h,其余孔段的漏失量在0.50~1.75 m3/h之间。

N8孔组和N9孔组自第二个分支孔起均开始出现局部孔段涌水现象,自第5个分支孔开始,所有分支孔全孔段均出现涌水现象,且随着施工分支孔数量增加、注浆量增多,涌水量呈小幅增大趋势,但均未超过3 m3/h,说明目的层上下水力联系较弱,注浆治理效果明显,地层裂隙已经得到充填。

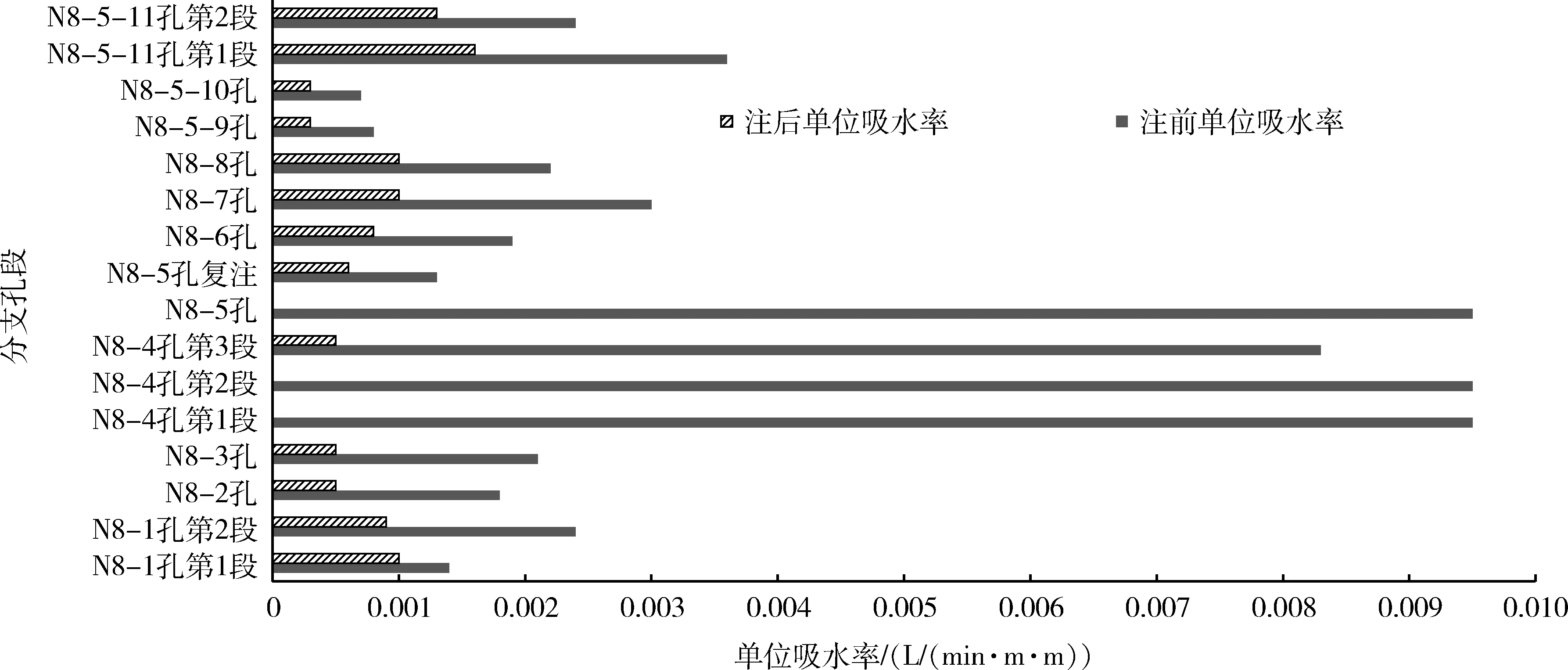

4) 压水试验。对N8孔组进行2次分段压水试验及14次终孔压水试验,试验结果表明N8-4孔、N8-5孔揭露陷落柱。N8-4孔第1次终孔压水试验压力为0 MPa,第2次透孔至1 212.00 m(陷落柱边缘)发生全漏,N8-5孔终孔压水试验压力为0 MPa,其余各孔压水试验实测吸水率介于0.000 7~0.008 3 L/(min·m·m)之间(图6),说明2#陷落柱影响带中心区域岩石极破碎,裂隙极发育。

图6 N8孔组注浆前后吸水率对比图Fig.6 Comparison of water absorption of the N8 well group before and after grouting

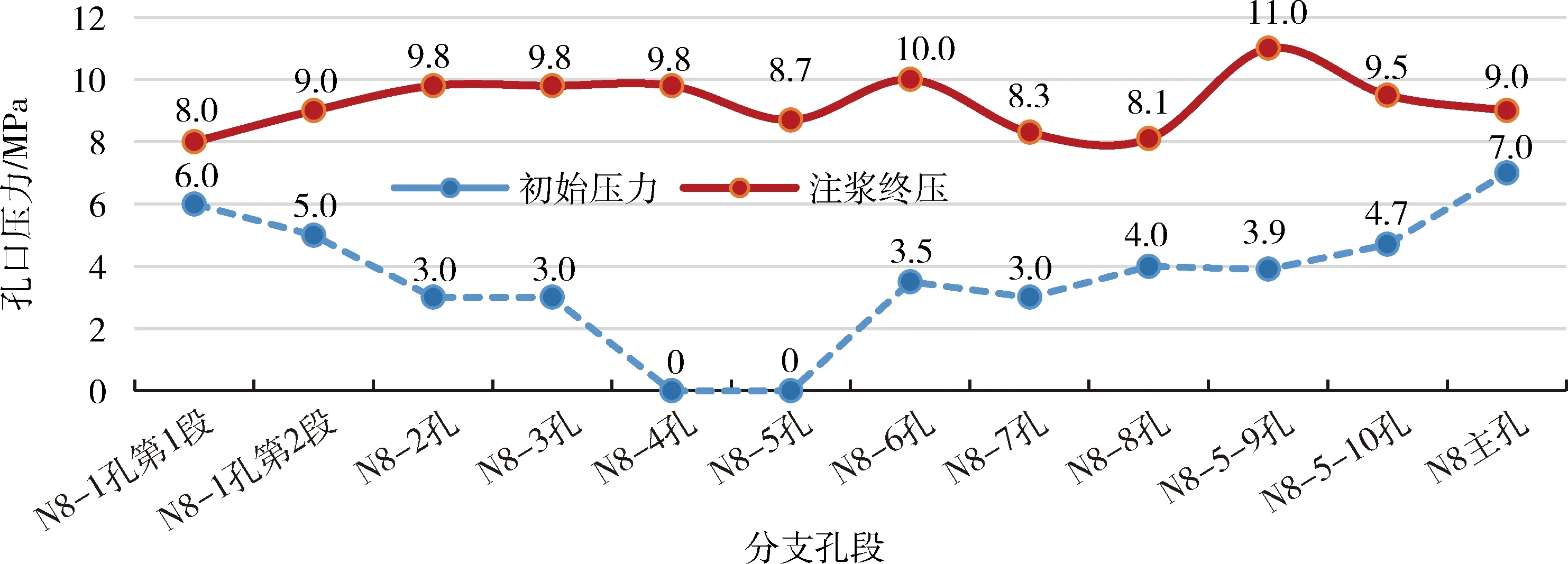

5) 注浆压力变化。N8孔组治理区中心孔N8-4孔、N8-5孔注浆前压力为0 MPa,自陷落柱中心向外侧注浆前起始压力逐渐升高至7 MPa(图7),由此分析可知陷落柱中心地层相对破碎、裂隙发育程度高。

图7 N8孔组注浆前后孔口压力对比图Fig.7 Comparison diagram of the orifice pressure before and after grouting in the N8 well group

综上所述,通过对综合录井、简易水文观测、压水试验等资料分析可知,2#陷落柱影响带横向导水性强,垂向导水性弱,发现2#陷落带内发育一条落差12 m的无名断层。

3.3 属性再造效果评价

1) 注浆结束评价。各分支孔注浆终压均大于奥灰静水压力1.5倍,最大达到了1.75倍(N8-1孔),注浆初压为0~8.9 MPa,注浆终压为7.7~11.0 MPa。各分支孔注后单位吸水率介于0.000 9~0.001 6 L/(min·m·m)之间,远小于设计要求的0.01 L/(min·m·m),各分支孔均达到设计注浆结束标准。

2) 压水试验验证。对注后压水单位吸水率与注前压水单位吸水率数据进行对比分析(图6),可以看出注后压水单位吸水率比注前压水单位吸水率明显大幅减少,变化幅度最大的是N8-4孔和N8-5孔,注前压力为0 MPa,注后压水单位吸水率分别为0.000 5和0.000 6 L/(min·m·m),其余分支孔(N8-3孔、N8-6孔、N8-1孔、N8-2孔、N8-7孔、N8-9孔)注浆后吸水率也有60%~86%的缩减,说明N8孔组注浆治理效果显著。

3) 串浆分析。C33下灰距C39灰平均间距33 m,上目的层和下目的层钻孔同步交叉施工,存在钻注交叉施工的钻孔有N9-7孔与N8-4孔、N8-6孔与N9-1孔、N8-2孔与N9-6孔、N8-7孔、N8-1孔与N9-2孔;N8-8孔、N8主孔(N8-5-11孔)、N8-5-9孔与N9-5孔等,均未发生串浆现象,说明C33下灰与C39灰之间主要垂向裂隙已经被充填或者垂向裂隙不发育,地层较为完整,上下裂隙联通性较差,注浆治理效果得到验证。

4) 吸浆量分析。N8孔组先施工的位于陷落柱影响带中心的N8-4孔、N8-5孔单位吸浆量分别达到了24.62 t/m、38.80 t/m,而该孔组最后施工的N8-9孔单位吸浆量只有7.80 t/m;同样N9孔组先施工的N9主孔、N9-1孔、N9-2孔吸浆量分别达到了21.70 t/m、53.97 t/m、31.39 t/m,后期施工而且是位于陷落柱影响带中心的N9-4孔单位吸浆量仅有8.37 t/m,说明后期施工的钻孔很好地验证了前期施工的注浆效果,其治理区裂隙已得到较好充填。

5) 返出岩屑验证。除前期施工的N8-4孔、N8-7孔、N9主孔、N9-7孔外,其余分支孔均在钻进时返出岩屑中一直夹杂着大量水泥碎屑,而且钻进速度同比相对较慢。故水泥浆充填地层裂隙较好,注浆效果得到验证。

6) 验证孔。为了进一步对前期注浆治理效果进行验证并巩固注浆效果,特别对N8-5孔和N9主孔进行透孔复注兼作验证孔。 透孔后注浆前压水试验数据显示,单位吸水率分别是0.001 3 L/(min·m·m)和0.001 0 L/(min·m·m),明显比其余分支孔注前压水单位吸水率小,说明前期注浆治理效果明显,地层裂隙已得到充填。

综上所述,2#陷落柱治理区范围内地层裂隙填充加固较好,达到注浆治理目的,注浆质量合格。

4 结 论

1) 顾北煤矿岩溶构造具有隐伏性、复杂性,这也决定了其不易探查,特别是小断层、构造裂隙、小陷落柱的精准探查。本文建立了以三维地震、垂直钻探技术、顺层分支钻探技术为核心的隐伏构造探查技术体系。

2) 注浆治理目的层选择应综合分析研究区水文地质条件,2#陷落柱影响区治理目的层位为上层C33下灰和下层C39灰,实施上下探查、双层注浆治理的模式,并提出了构造属性再造的两种方式,即单层属性再造和双层属性再造。

3) 顾北煤矿采用三维地震、垂直钻探技术、顺层分支钻探技术,探明了疑似陷落柱和伴生断层,根据隐伏构造复杂程度,采用顺层分支双层注浆技术对陷落柱-断层-裂隙进行改造,经检验效果良好。