漂塘钨矿井下智能通风系统的应用研究

张水平,吝子岩,潘允敬,郑国明,王军敏

(1.江西理工大学资源与环境工程学院,江西 赣州 341000;2.厦门海合达物联科技有限公司,福建 厦门 361000;3.江西漂塘钨业有限公司,江西 赣州 341000)

1 智能通风系统概述

矿井智能通风系统通过智能控制实现按需供风,稳定向矿井持续输送新鲜空气,供施工人员呼吸,稀释并排出有害气体和粉尘,改善矿井环境条件,救灾时属于具有一定智能调控风流的作业。智能通风系统采用个性化、智能化技术方案集中管理和控制,并实时监测全矿井各控制点的风量、风速、有毒有害气体浓度、温湿度等参数,达到按需通风、节能环保的要求[1]。

1.1 智能通风系统原理

智能通风系统通过传感器采集全矿井相关点的风速、气压、温湿度、有毒有害气体浓度等重要参数,上传到矿井通风监控中心,自动建立数据台账。分析监测数据可进一步控制矿井主通风机、局部通风机等相关变频柜设备设施,对矿井通风系统进行自动调控,达到按需供风、节省通风电费的目的。 同时,智能通风系统能够对主通风机或局部通风机进行故障诊断,对矿井通风区域的风流实施远程调度和监控[2-3]。

1.2 智能通风系统实现的目标

1) 实时监测矿井下的有效风量、风速与风质,并自动建立相关测定数据台账,利用监测数据,自动分析判断通风系统存在的问题,提出改进方案。

2) 实现矿山主要通风机远程开机、关机、调速功能以及多级机站风机远程反风功能。

3) 建立风机变频运行制度,在满足矿山通风的前提下节能运行,自动调整各级风机功率,调整各个分段的通风附属装置(风硐、扩散器和反风设施等),实现按需通风,节能降耗,延长风机使用寿命[4]。

4) 根据进入矿山的车辆数量、人员数量、爆破量,自动调整主风机的风速和风量,根据人员和车辆所在的位置和时间,逐级调整主扇和辅扇的风速和风量。

1.3 智能通风系统的关键技术和设备

1) 通风系统感知技术。通过精确阻力测定和平差计算获得主要风道和通风设施的风阻、风量、风压、摩阻系数、原始风阻和局部风阻等参数,通过风机测定获得主要通风机、局部通风机和辅助通风机的准确特性曲线。利用获得的各风机的特性曲线、各风道的风阻和自然风压等,解算各风道风量。

2) 通风主要设备。主要通风机、局部通风机和辅助通风机都能实现在线远程变频调速,主要通风机和辅助通风机应安装精确的风量、风压传感器,局部通风机应安装风筒风速传感器,所有风机除了具有完善的电参数监测系统外,还应安装振动传感器,并提供远程监测接口。风门和风窗应实现人工开关、自动开关和半自动开关,并安装人车识别装置、开度传感器、声光报警器和视频传感器,监测、监视和监控装置应提供远程接口。

3) 智能通风软件系统。将地理信息系统与风机、风门、风窗监控系统,安全环境监测系统,采掘工作面位置及状态监测系统以及人员和车辆定位系统进行集成,实现自然分风解算、通风网络实时解算及灾变状态下风流模拟仿真,能够进行通风系统优化、风速传感器和调节设施的优化布置以及可测性和可控性评价,实现通风系统状态识别和故障诊断、用风点需风量预测、自动优化正常状态及灾变状态下的调风、控风的智能控制,正常状态矿井风流按照节能原则自动调节,灾变时期按照控制灾变及有利救援原则智能控风、调风,并实现三维动态可视化[5]。

2 井下智能通风系统的应用

漂塘钨矿采用平窿、竖井、斜井、平窿联合的开拓方式规范开采,历史上已形成十二个中段,矿山实际采选能力70万t/a。目前矿区井下通风系统利用现有的主入风平硐作为主要入风通道,从入风侧算起,包括采场所用局扇在内,布置Ⅰ级机站~Ⅳ级机站,形成既有压入又有抽出的多级机站通风系统。

2.1 通风系统现状及存在问题

漂塘矿区由于开采年限比较长,通达地表的井巷多,形成多路进风、多路回风的复杂矿井通风系统。经过调查和论证分析,通风系统主要存在的问题包括:①主要通风设备安装地点分散且联合运营,井下采区范围大,风流调控设施种类多且布置广,调节复杂;②井下通风系统的监控主要依靠人工,劳动量大,采集数据周期长且不齐全,不能及时反映通风存在的问题;③全矿8个水平中段均有采矿、出矿、掘进作业,加之部分采空区不能有效密闭,所以给通风系统管理带来了一定的困难。

由此可见,漂塘矿区井巷通风的问题主要体现在风阻不均衡,无法实现按需供风。因此,构建一套智能通风系统具有非常重要的现实意义。

2.2 智能通风系统的构建

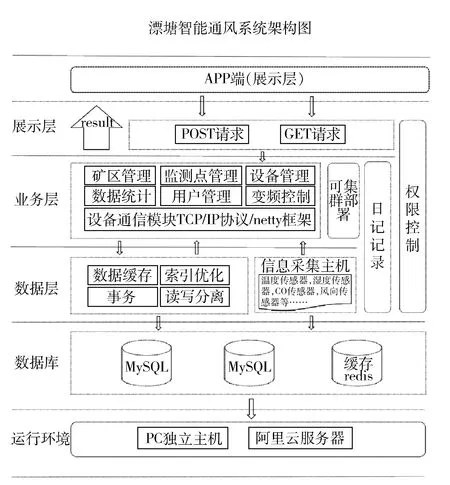

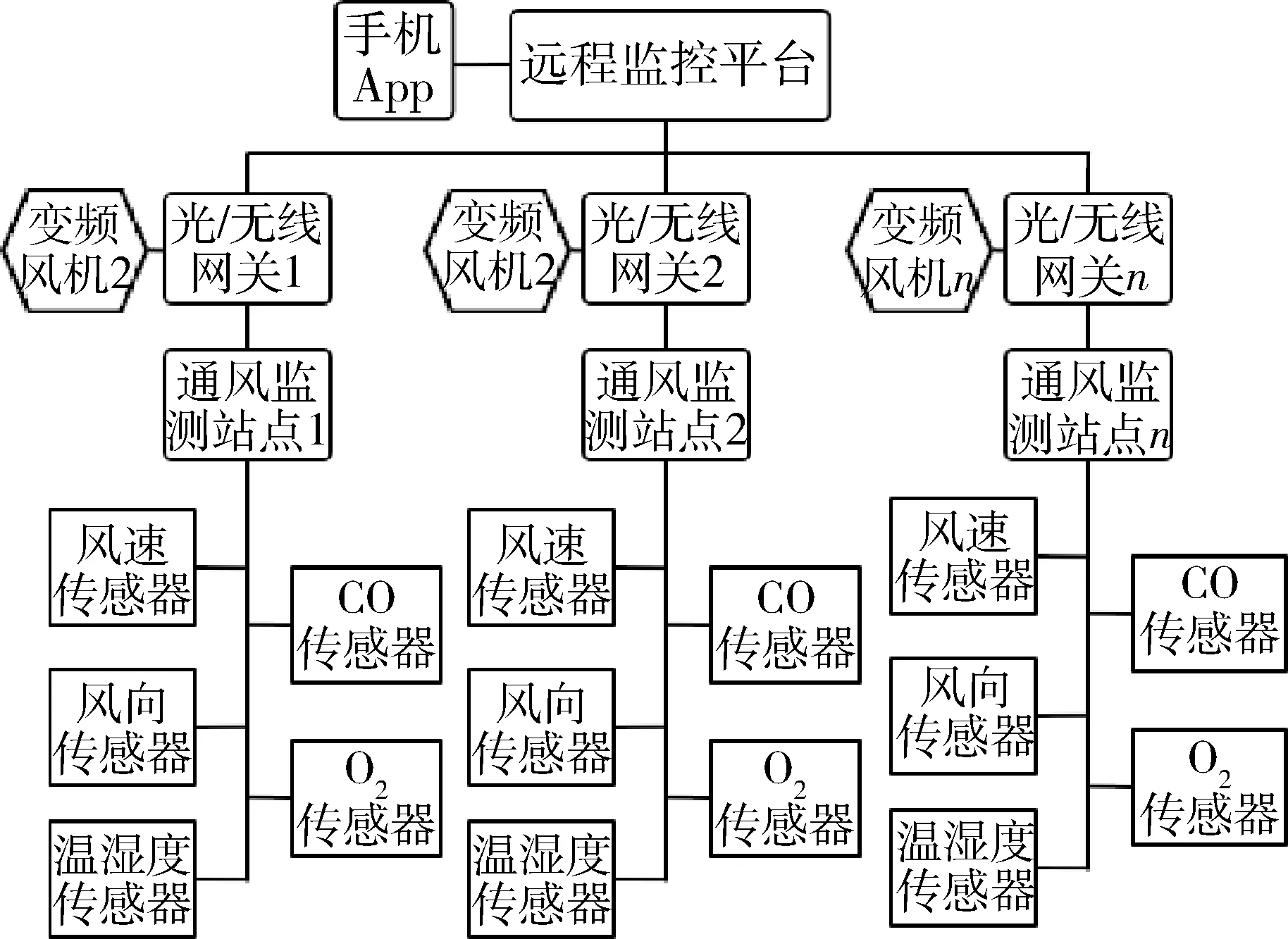

针对漂塘钨矿井下通风的现状,构建一种适合该矿区井下实际通风情况的智能通风系统,系统整体架构如图1所示,主要由数据层、业务层、展示层三个层次组成。数据层包含两部分内容,一方面把采集到传感器、通风设备设施以及地理信息等多种类型与格式的数据存入数据库,另一方面可以与业务层进行数据业务交互。业务层主要负责智能通风系统设备的控制和管理。展示层包括智能通风控制系统电脑端和手机App的各种功能与应用,同时为未来系统功能的改进提供接口。但由于漂塘矿区矿井巷道结构复杂,目前阶段对矿区整体的智能通风系统搭建实施难度较大,故选定388工作面和448工作面作为试点,成功后推广到全矿。

图1 智能通风系统整体架构图Fig.1 Overall architecture diagram of intelligentventilation system

2.2.1 传感器的布置

井下智能通风系统的核心信息主要来源于精密的传感器,主要包括风速传感器、风向传感器、温湿度传感器、CO浓度传感器、气压传感器等。为满足对主要风路和主要用风地点的通风参数精准感知,传感器的布置原则如下所述[6]。

1) 通风网络监测在矿井通风网络中关键分支巷道的关键点设置风流状态传感器,风流状态传感器主要包括风压传感器、风速传感器、风向传感器等。

2) 在矿井、采区的主要进风巷道、回风巷道以及各用风地点的回风巷道等风流状态(风量、负压)变化幅度较大的地方,安装风速传感器、风压传感器。

3) 采掘工作面回风巷安装风速传感器、风向传感器,通过实时监测采掘工作面风量变化,进行后台对比,可以及时发现回采工作面、掘进工作面的风流异常情况。安装温度传感器,监测采掘工作面温度。

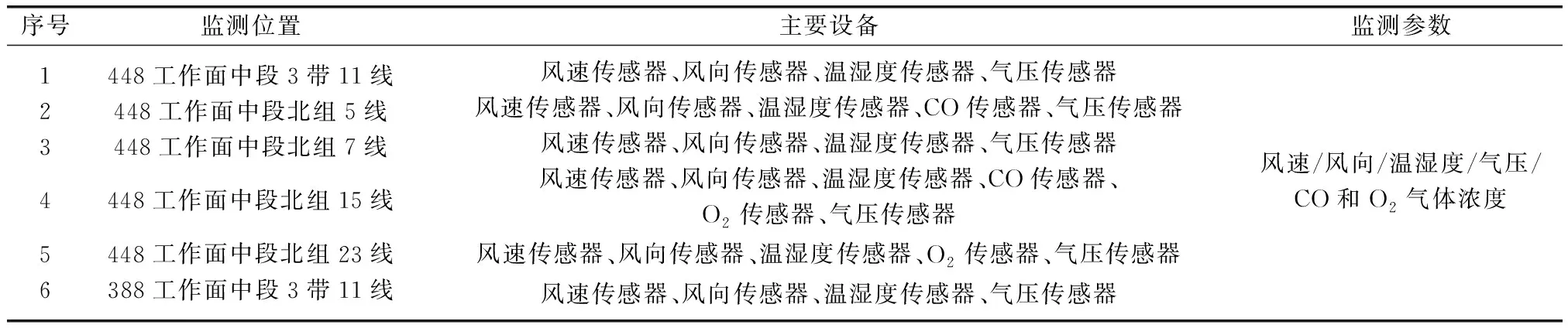

根据以上原则,漂塘矿区传感器布置方案见表1,安装实图如图2所示。

表1 传感器布置位置Table 1 Sensor layout position

图2 448工作面中段北组5线传感器Fig.2 5-wire sensor of north group in themiddle section of 448 working face

各个传感器将数据上传到远程监控中心平台,平台将收集到的数据进行数据分析,并自动建立台账。一旦监测数据发生异常变动,平台及时将异常情况告知管理维护人员,由维护人员及时处理,提高处理效率。

2.2.2 通风机的变频改造

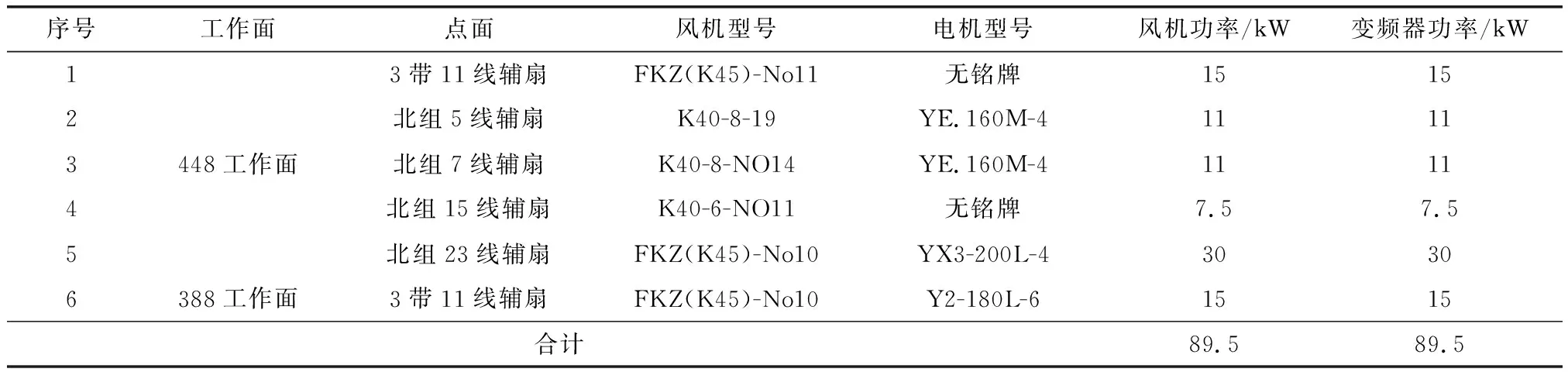

普通风机选用风量和风压要比实际需要高(风量裕量5%~10%,压力裕量10%~30%),传统控制裕量的方法大多采用挡板式阀门或减速器来调节、节流,尽管方法简单,但通过人为增加阻力来达到调节的目的,既浪费能源,又增加噪声[7-9]。智能通风系统通过监测井下环境情况,自动调节变频风机的工作状态,减少风机能耗(初步估计节能20%),延长风机寿命20%。对试点辅扇进行变频改造,改造电机数量6台,总功率为89.5 kW。变频改造风机的型号和功率见表2,风机变频改造如图3所示。

表2 变频改造风机的型号和功率Table 2 Model and power of fan for frequency conversion transformation

图3 风机变频改造图Fig.3 The alteration to frequency conversion for ventilator

改造风机所用的变频控制器Goodrive200A,主要参数为输入频率(47~63 Hz)和输出频率(0~400 Hz)。风机变频改造后的现场实际应用表明,变频风机相较于一般的工频风机启动更加平稳,能够大大减少启动时的冲击电流,延长设备和元件的使用寿命。同时,变频后风机无需全天运转,不仅实现按需通风,还减少轴功率的消耗,节能效果也十分明显。

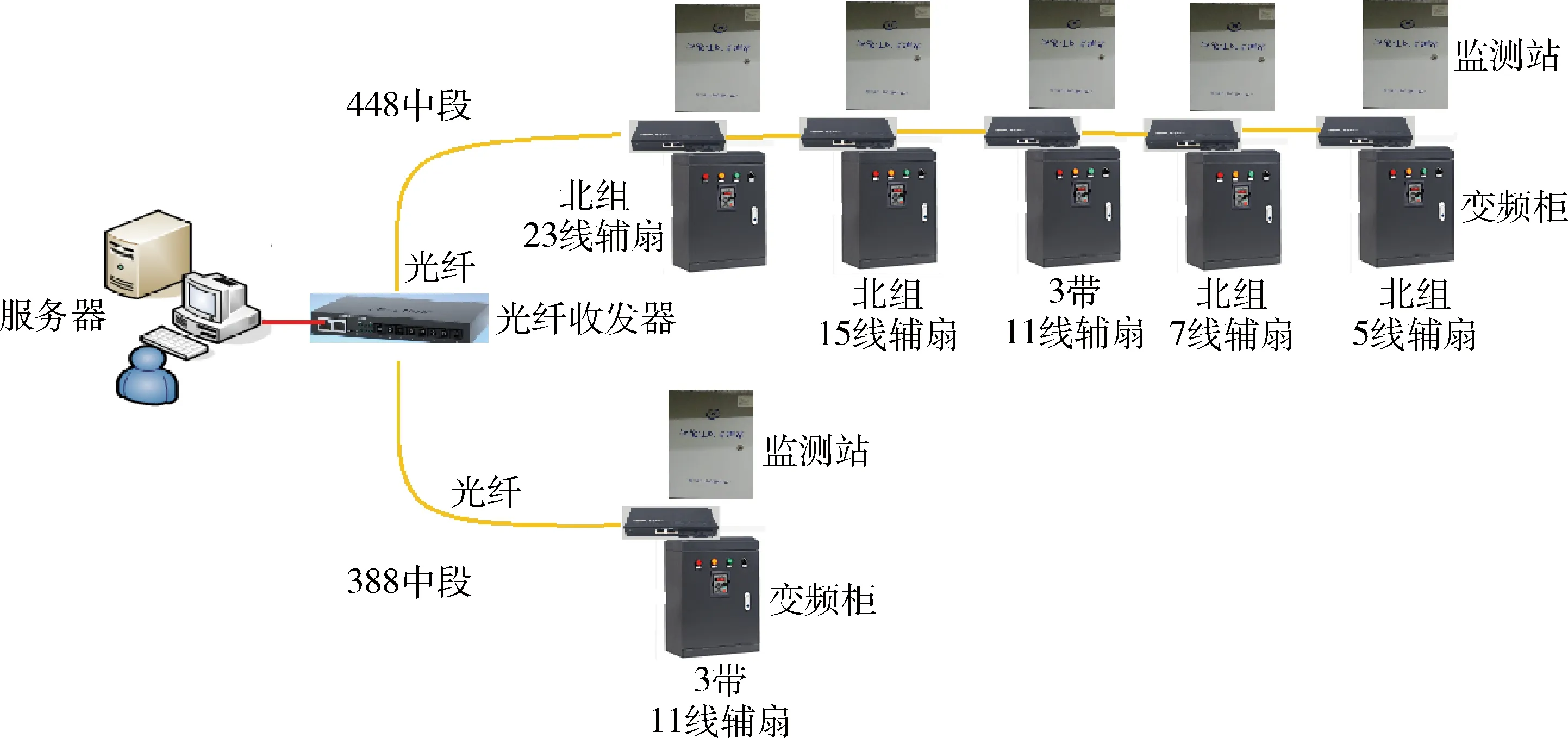

2.2.3 智能监控平台的搭建

智能监控平台是通风系统状态展示和控制的平台,包括井下监测站点和地面监控中心,具有数据收集、大数据分析、通风方案建议、远程风机控制和智能反馈等功能(图4)。该平台工作时利用监测站点对井下环境参数(包括风机状态的信息、矿井内的风量、风速、温湿度、CO和O2浓度等)进行数据采集与分析[10-12],并将监测结果上传到地面的监控中心,井上的工作人员可以根据监控中心显示的数据对通风设备设施进行远程监测与控制,同时也可通过手机App实时查看井下通风状态。

图4 智能监控平台的结构图Fig.4 Structure diagram of intelligent monitoring platform

1) 智能通风监测站。监测监控系统获取准确的相关参数是智能通风系统运行的必要保证,而智能通风监测站的主要功能就是信息的采集和数据的储存(图5)。通风监测站的控制面板上可以显示每一台风机的工作状态和传感器采集的数据,并将这些参数输送到远程控制平台上,由组态进行实时数据的显示。传入平台的数据一份存入数据库作为历史数据,另一份进入运算软件中进行分析,然后对系统进行安全评判。运算结果回馈给平台后通过组态软件显示评判的结果,最后再存入数据库,完成对井下通风系统的实时安全评判[13]。

图5 智能通风监测站Fig.5 Monitoring station of intelligent ventilation

2) 远程监控平台。远程调度室的计算机作为数据服务器,安装通风机专用的监控软件,用于实时监测和记录风机的工况状态和参数,实现通风设备的远程监控。通过该监控平台可以实现账户管理、后台矿区管理、数据展示与查询、变频器控制管理、故障报警等功能(图6),同时可以完成对通风机的远程控制,如通风机的启动和停止,通风机的变频和工频运行,可节省通风用电,实现矿井通风节能降耗,还能加强对井下通风系统风机的控制和安全管理[14-15]。为监控平台增加登录和控制风机的密码保护,防止人员的错误操作和不当操作。当通风机的状态参数出现异常时,启动自动报警和故障保护,系统的冗余设计可实现上位机的集中控制和手动控制相结合的控制方式。

图6 远程监控平台Fig.6 Remote monitoring platform

根据监测数据显示,388工作面通风机在运行过程中转速为1 500 r/min与实际转速相符,运行时风机风量为0.34 m3/s,与实际测量偏差约为1.16%,风压为0.39 kPa,与实际测量偏差约为1.33%,远程监控平台操作人员发出调节指令后井下风机反应的时间约为2.3 s,与其他试点通风机基本相同,由此可知该远程监控系统具有较高的监测精度。

3) App软件。管理人员通过手机App软件实时查看井下通风状态 (图7),包括各个监测站的实时环境质量和历史监测数据。为收集到的数据建立三级告警机制,当监测点的数据出现异常时能主动告知维护和管理人员,提高管理效率。三级告警机制是当系统检测出对人体有危害的有毒气体超过一定含量后,触发警报并发送给相关人员的报警机制。首先,管理员打开告警开关和短信推送开关,并在平台的传感器设置界面设置该传感器的安全值、一级预警值和二级预警值,这三个数值分别对应的是提醒告警、重要告警和紧急告警三种级别,其中,紧急告警为最高级别,手机App端也有相应三种告警级别的显示。当告警级别达到重要告警和紧急告警时,手机App端和平台PC端会向管理员及工程人员推送告警信息,同时管理员及工程人员会收到一则告警短信。

2.3 智能通风系统应用的成效

1) 在试点的各个工作层和各个工作面布置传感器,可实时监测巷道内的风量、气压、温湿度和有害气体情况,为生产管理提供实时有效的数据,大幅度减少人工数据采集工作量,解决人员不足和信息数据不及时的问题。

2) 试点变频改造的六台辅扇总功率为89.5 kW。 采用传统的通风模式,所有辅扇风机全部开启,每天耗电量为2 148 kW·h,每年耗电量约78.4万kW·h。智能通风系统可根据井下情况自动调整风机工作状态,实现按需通风,每年可节省能耗20%,约15.7万kW·h电,按0.5元/kW·h计算,每年可节省费用约7.8万元。

3) 全天候的通风系统检测,提高井下空气质量,减少职业健康危害,有利于井下工作人员的身体健康,提高员工的工作满意度。

4) 智能通风系统构建完成后可为矿区培养一批熟悉物联网、通信、物联传感等的相关技术骨干,能够承担系统的运营维护管理工作,为实现智能化矿山储备人才。

除此之外,此次试点工作也对其他金属矿山起到示范作用,对智能通风系统应用推广有较大影响,具有一定的社会效益。

3 结 语

金属矿山通风系统的智能化是科技进步的体现,也是未来发展的必然趋势。随着人工智能的飞速发展,智能通风系统也会日益完善,而其作为矿山新基建的一种典型,势必也会推动智慧矿山的建设。未来智能通风系统的广泛应用,将会进一步提高矿山整体的安全性。