浅埋深超大采高工作面反复切顶分析与防治措施研究

曲秋扬

(1.中煤科工开采研究院有限公司,北京 100013;2.天地(榆林)开采工程技术有限公司,陕西 榆林 719000)

0 引 言

陕北榆神矿区是我国煤炭优质资源产区,该煤层具有储量大、赋存单一、发热量高、埋深浅等特点[1-2]。目前,该矿区主要开采3号煤层,该煤层薄基岩、厚松散层的地质特征使得煤炭回采过程中容易发生顶板切顶和压架事故[3-4],给安全生产带来了重大隐患。针对类似的地质问题,我国学者从矿压显现规律、覆岩破断机理、结构理论与假说、压架机理等多方面进行了研究。张国恩等[5]研究了乌兰木伦矿工作面及顺槽的矿压规律;曹启正[6]通过分析凉水井42107工作面回撤期间大面积切顶压架事故,提出双关键层、大小周期压理论等;黄庆享等[7]提出了浅埋煤层初次来压的“非对称三角拱”和周期来压的“台阶岩梁”结构模型;金璐[8]、薛东杰等[9]、黄正全[10]研究了覆岩破坏顶板裂隙发育情况及煤矿的突水溃水性;侯忠杰[11]、方新秋等[12]、董爱菊等[13]研究了厚松散层对工作面顶板管理的作用及来压机理,指出黏土层的厚度对顶板的稳定性具有积极性作用;许家林等[14]认为松散承压含水层的载荷易导致薄基岩条件覆岩关键层产生复合破断,从而造成基岩的整体破断和砌体梁结构的滑落失稳;石平五等[15]薄基岩在厚沙覆盖层作用下的整体切落是顶板破断运动的主要方式。郝家梁煤矿南部火烧区使得煤层尖灭、基岩变薄,工作面推采过程中基岩由薄到厚,使得来压强度、步距前后不一致,前人的研究成果已经无法直接指导现场生产实际,因此需要单独探讨具体成因与防治措施。

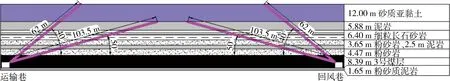

1 工作面基本开采条件

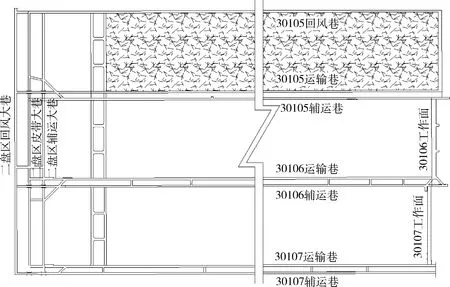

30106工作面走向长1 848 m,倾向长220 m,平均煤层厚8.5 m,埋深140~200 m,由切眼至回撤通道煤层埋深逐渐增加。工作面东北部为工业广场,西南部为备采工作面,东南部为该井田的火烧区,西北部为井田边界。采掘工程平面如图1所示。

图1 采掘工程平面图Fig.1 Layout of mining face of excavation engineering

3号煤层上覆基岩厚度由切眼至回撤通道逐渐变薄,具体钻孔描述情况见表1。由表1可知,切眼处大部分基岩处于风化裂隙带中,强度较小,全工作面土层较厚,为典型浅埋深薄基岩厚松散层类型。

表1 30106工作面钻孔描述表Table 1 Drilling description of 30106 working face

该工作面采用超大采高一次采全高开采,配备MG1000/2550-GWD型采煤机,采高为7.0 m,液压支架型号为ZY18000/34.5/74,最大支护高度7.4 m,液压泵站额定压力为31.5 MPa。由于该煤层的特殊地质条件,采用超大采高开采时,煤层上覆岩层破坏剧烈,极易发生切顶。

2 30106工作面切顶特征

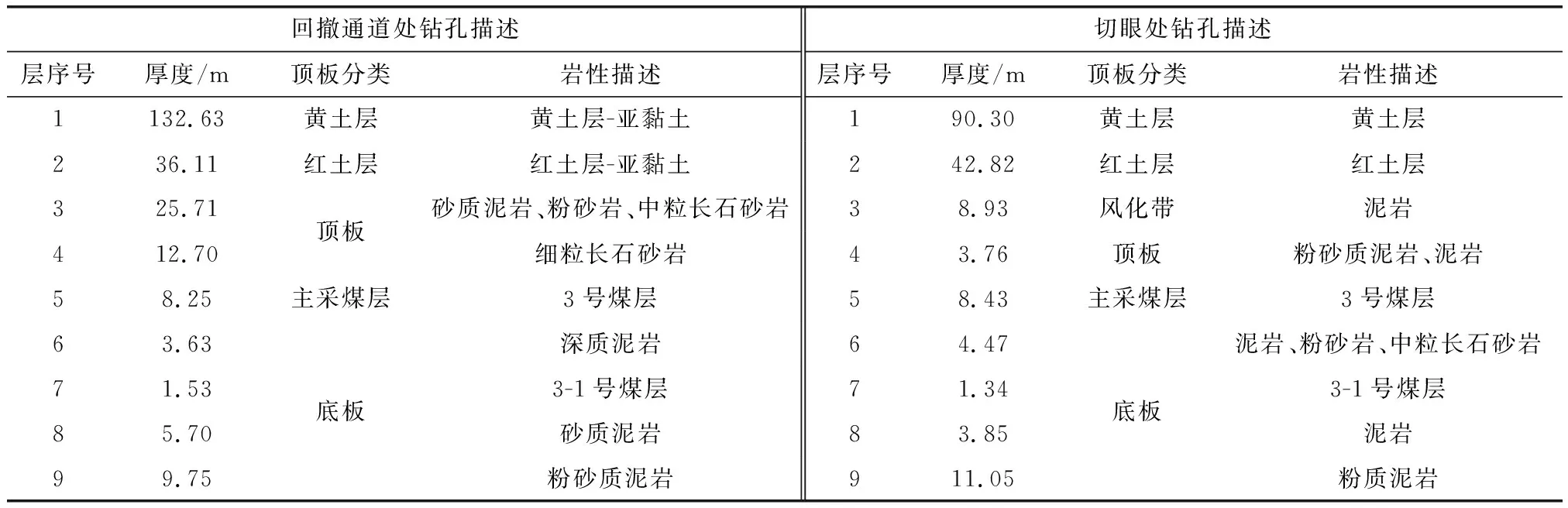

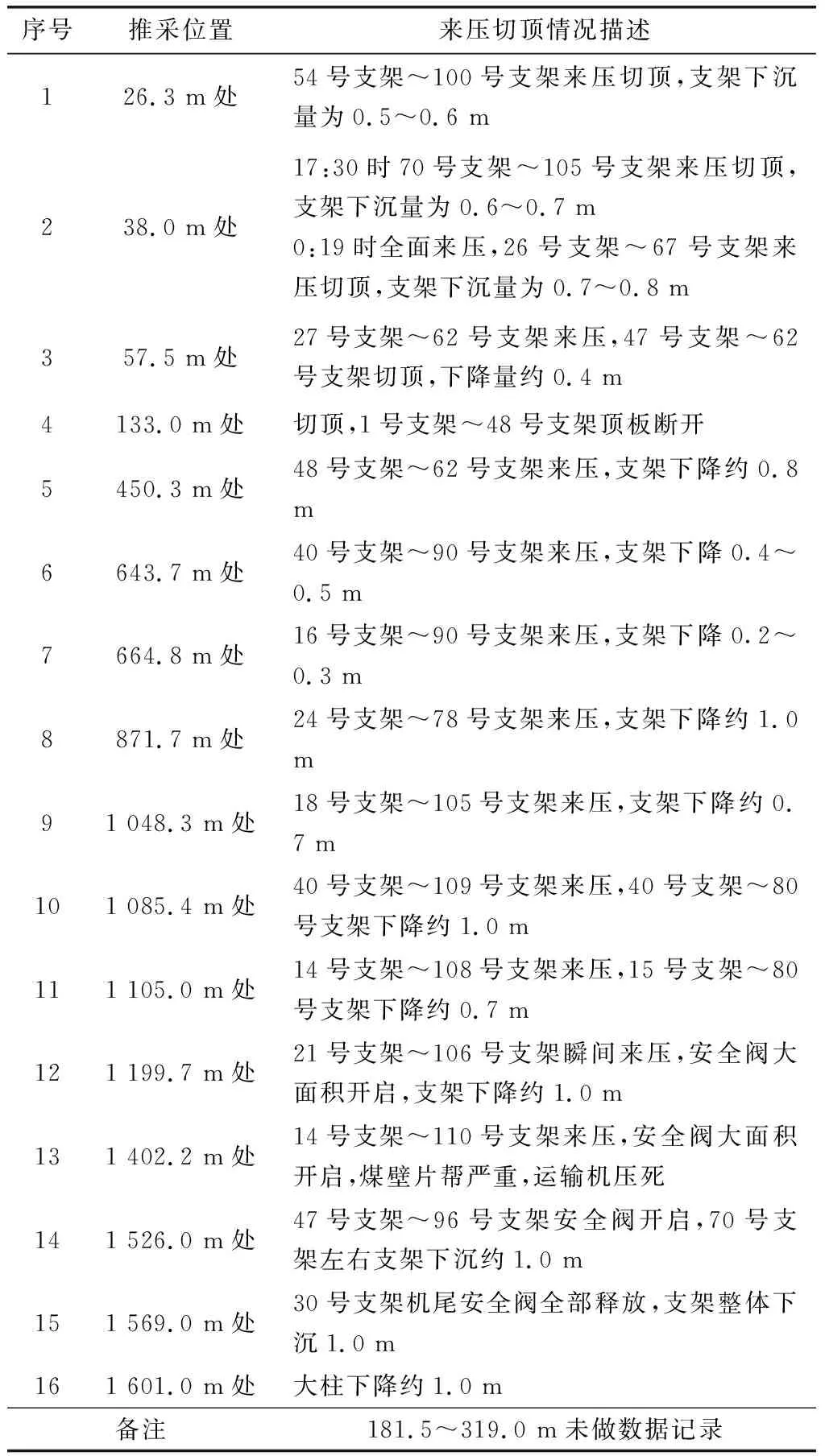

30106综采工作面回采过程中共发生切顶事故16次,事故统计见表2。

表2 30106工作面来压切顶事故Table 2 Roof cutting accidents of 30106 working face

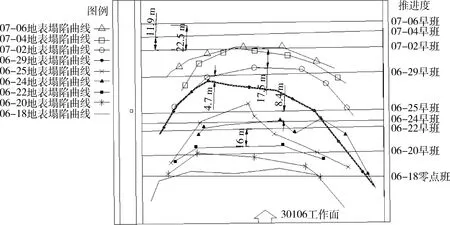

由表2可知30106工作面切顶特征如下所述。①范围广、下沉量大、动载强烈。切顶范围50架次以上的占比为56%,最大可达96个支架;下沉0.5 m以上的切顶事故占比75%,最大下沉量为1.0 m,次数达5次。 而且由于来压的作用,甚至发生了压死运输机的事故。由此可见,矿压显现十分剧烈。 ②架前切顶具有见方特征,工作面宽度220 m,450 m处切顶处于2次见方范围;643.7~664.8 m处切顶,处于3次见方范围;871.7 m处切顶,处于4次见方范围;1 048.3~1 105 m处切顶,处于5次见方范围;1 402.2 m处切顶,处于6次见方范围;1 526~1 601 m处切顶属于7次见方范围。通过统计历次切顶事件发生位置可知,具有见方切顶特征。③切顶时,地表迅速形成台阶下沉。统计6月18日—7月6日的地表塌陷情况,部分来压时地表台阶下沉位置与工作面推采位置正对应,如6月18日、6月20日和6月24日;多数来压时地表台阶下沉位置略滞后于工作面推采位置,滞后距离4.7~22.5 m不等,均在周期来压步距范围,切顶动载能够作用于工作面支架上(图2)。

图2 地表台阶下沉与工作面推采位置对应关系Fig.2 Corresponding between surface bench subsidence and mining position of working face

3 架前反复切顶原因

1) 煤层赋存条件。30106工作面埋深浅、基岩薄且具有厚松散层,来压时容易发生薄基岩层与上覆巨厚松散随动层的整体切落破断,并且破断后顶板岩层难以形成稳定的承载结构,仅仅依靠破断面滑动摩擦力抑制破断岩层的下沉运动,使得巨厚破断岩层的残余重量直接传递作用于支架上,导致支架无法承受该动载,进而发生架前切顶。

2) 来压步距大、动载强度大。 由表1可知,大范围、大下沉量切顶时基本推进至600 m以后。 此时,工作面上覆基岩变厚,顶板具有一定的稳定性,但无法形成稳定的承载结构,随着基岩越来越厚,破断基岩越来越长,造成来压步距变大,导致动载更加强烈。

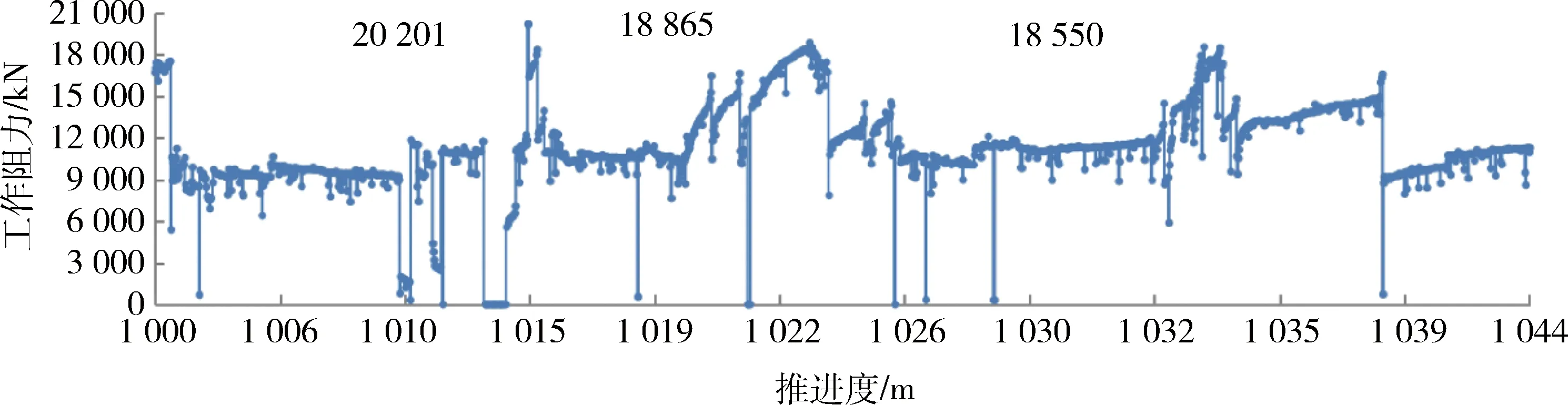

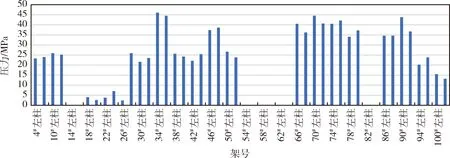

3) 支架支护强度不足。30106超大采高综采工作面的矿压曲线分析如图3所示。由图3可知,非来压时,支架压力增阻小,由初撑力到末阻力呈近水平分布;来压时,支架压力呈急增阻,由初撑力至末阻力呈类似于指数函数分布。

图3 62号支架矿压曲线图Fig.3 Rock pressure curve of No.62 support

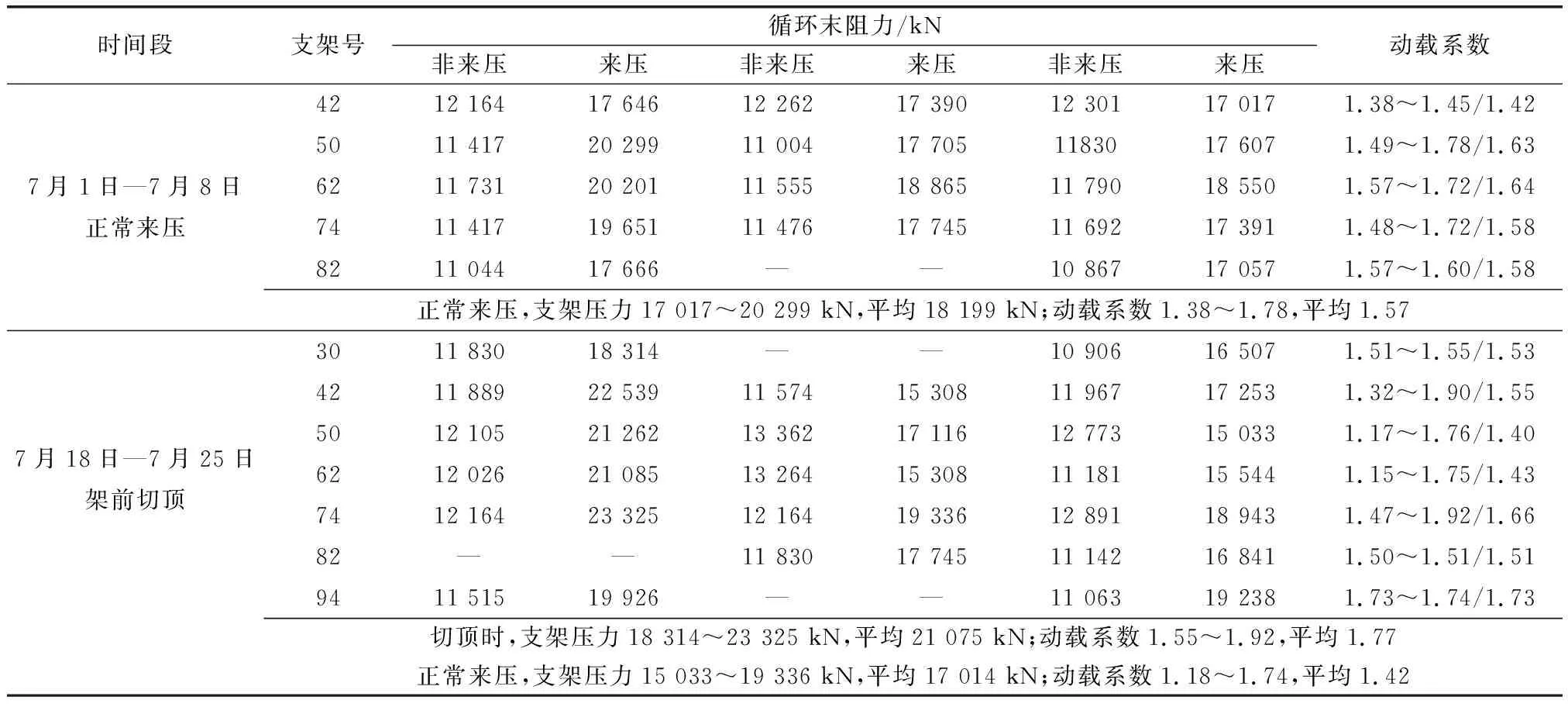

30106超大采高工作面正常来压和架前切顶来压特征参数见表3。 由图3和表3可知,在正常来压或未发生架前切顶的情况下,支架平均工作阻力分别为17 014 kN、18 199 kN;支架额定工作阻力18 000 kN左右,动载系数1.42和1.57,表明支架工作阻力富余量不足,动载强烈;在发生架前切顶时,支架压力比正常来压又提升了23.9%和15.8%,动载系数提升了24.6%和12.7%,实际载荷远远超出支架额定工作阻力,表明支架不能满足架前切顶时的控顶要求。

表3 超大采高工作面来压与切顶时支架压力特征参数Table 3 Characteristic parameters of support pressure during pressure and roof cutting in super high working face

4 切顶压架防治策略

根据郝家梁煤矿30106工作面架前反复切顶情况提出以下相应的防治策略。

1) 增加支架工作阻力,提升支架主动控顶效能。①支架额定工作阻力由18 000 kN提升至21 000 kN。根据国内现有制造水平可以达到此水平,但是更换设备需要巨大的投资,因此该方案实际执行较为困难。 ②提高乳化液泵站额定压力,可由31.5 MPa提升至37.5 MPa或以上。通过提高泵站压力促进初撑力的升高,进而可提高支架对顶板的主动支护能力,防止顶板过早离层和架前切顶,尽可能将切顶线落在支架后方采空区,从而降低来压强度,以及动载冲击。

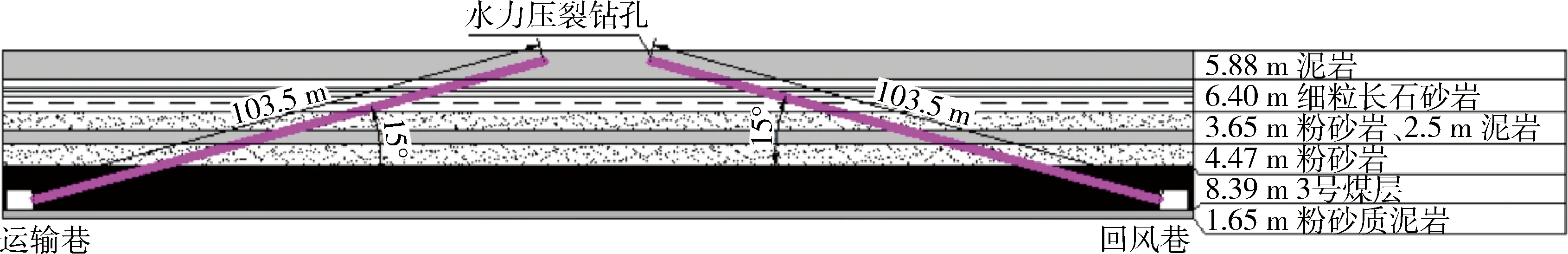

2) 主动改变顶板破坏垮落形式,降低来压步距和来压强度,使“整体切顶”变为“分次局部破断”“大破断步距”变为“小破断步距”。主要可采用两种方式:①深孔水力压裂弱化基岩层理,逐层垮落。采用深孔水力压裂技术弱化基岩层层理,使基岩层的整体性受到人为破坏,由单一厚层分割为各个薄层,工作面推采过程中能够及时逐层向上破断,避免由于基岩层垮落不及时而造成上覆厚载荷层的长距离破断,从而缩短来压步距,降低来压强度,使得顶板切落载荷控制在支架可承受范围内。②深孔预裂爆破技术强制放顶,逐段垮落。采用深孔预裂爆破技术处理基岩层及若干载荷层,竖向形成裂纹或弱面,进行强制放顶。在垂向剖面上,炮孔作用使顶板分次垮落,不发生整体切落破断造成冲击动载;在水平方向上,炮孔作用缩小顶板破断步距和破断范围,不发生大范围剧烈来压(图4和图5)。

图4 水力压裂钻孔倾向剖面Fig.4 Hydraulic fracturing borehole dip profile

图5 深孔预裂爆破钻孔布置方案Fig.5 Drilling arrangement scheme of deep hole presplitting blasting

3) 工作面管理措施。①工作面保持较快、均衡的速度推进,合理的推进速度应不低于8 m/d。工作面发生切顶后,破断顶板形成暂时的稳定结构,根据现场日推进速度与工作面矿压显现特征分析,当推进速度不超过8 m/d时,顶板来压时局部支架下沉量大;超过8 m/d后,顶板来压时支架下沉量减小。由此可见,工作面推进速度较慢时,顶板破断结构易失稳,易引发顶板异常下沉。②透明地质。采前掌握工作面地质情况,在地质条件发生变化区域,如基岩变薄、地表沟谷、隐伏断层、富含水区等,制定专门的安全推采方案;开采过程中,如遇到顶板岩层、岩性发生变化时,地测科进行现场及时确认、评估,制定不影响生产的可行办法。③加强日常管理。损坏的安全阀及时更换,并合理利用平衡油缸,避免支架“栽头”;保证支架初撑力,避免或减弱顶板离层,当工作面连续超过3个支架初撑力不足,或压力集中区域有1个支架初撑力不合格时,要及时进行考核;工作面来压时,必须保证工作面支架初撑力不低于25 MPa,并增加二次补压人员。

5 防治实践

针对30106工作面切顶事故提出的防治措施,对30107工作面也进行了实施,具体方案为:①采前地质异常区和见方危险区域划分;②严格落实工作面初撑力及架形管理,带压擦顶移架等;③工作面矿压监测预警;④在30107工作面切眼处施工深孔爆破放顶眼。

采取以上防治措施后,30107工作面初次来压步距控制在22.4 m,支架压力如图6所示,由图6可知,后5次周期来压步距分别为26.7 m、15.9 m、11.0 m、7.2 m、11.8 m,来压强度较小,未发生切顶事故。第一次切顶发生在推进至281.0 m处,顶板断裂,但应用矿压监测系统进行了及时预警并采取了加强工作面支护管理措施,切顶幅度较小,没有造成压架事故。

图6 30107工作面初次来压期间支架压力Fig.6 Support pressure during first weighting in 30107 working face

6 结 论

1) 郝家梁煤矿30106工作面频繁切顶的特征为范围大、强度高、速度快、见方切顶,由地表至井下整体切落特征明显。

2) 分析切顶原因为基岩薄、松散层厚,无法形成稳定的承载结构进而造成整体切顶;基岩变厚后,步距变大,强度增大,易造成大幅度支架下缩;支架的支护强度不足。

3) 具体防护措施为更换乳化液泵,提高支架初撑力;对基岩进行处理,逐层、逐段垮落,减小其来压步距,弱化来压强度。通过30107工作面实际实施结果可得,采取多项措施后,30107工作面来压步距有减小趋势,并且来压强度明显小于30106工作面,措施效果较明显。