公路桥梁板式橡胶支座设计及计算方法

杨茂召

(招商局重庆交通科研设计院有限公司,重庆 212000)

0 引言

安设桥梁支座的目的是为了将上部结构反力传送到墩台,并为梁体进行水平位移、转角等提供平台。相较于普通的桥梁支座,橡胶材质的支座结构更为简单、加工难度更低、耗材少、成本低、安装简单、性能更加稳定,如今已被广泛运用于公路桥梁项目之中。

1 橡胶材料的主要类型及其特征

从结构型式来看,桥梁桥式橡胶支座主要包含普通板式橡胶支座与四氟滑板橡胶支座两类。前者主要是在橡胶和薄钢板镶嵌、黏合、硫化作用下制成的;后者则是在前者的基础上,根据其支座的大小,在其表面黏结了一层2~4mm厚的聚四氟乙烯板。

如今,由于不同的桥梁板式橡胶支座所需的原材料不同,且制成后的规格、功能等均不一致,给桥梁设计者造成了很大的困扰。如果设计者选择了不适宜的支座,必然会产生极大的危害,不适宜的支座可能会导致支座承载力欠缺、支座厚度不足,进而使得实际变形量不在设定范围内,橡胶过早老化等。种种问题都将使得桥梁病害问题频发,严重缩短了支座的使用寿命,威胁了公路桥梁使用过程中的安全性。因此,为了有效保障最终的施工质量,设计者必须根据实际需求选择最适宜的桥梁板式橡胶支座[1]。

1.1 天然橡胶

天然橡胶的抗拉伸强度较高,同时在耐低温性、耐磨耗性等方面均有突出的优势。但需注意,天然橡胶缺乏足够的耐老化性能,且在紫外线的照射下,该材料往往有较快的老化迹象。

1.2 氯丁橡胶

氯丁橡胶的优势体现在耐臭氧老化、弹性良好、耐油、抗腐蚀等方面。得益于氯丁橡胶的多重应用优势,其在现阶段的桥梁橡胶支座施工中取得广泛的应用。但氯丁橡胶的耐低温性能欠佳,因此对应用环境有一定的要求,例如在北方寒冷地区则缺乏可行性,需要根据现场的气候条件做合理的选择。

1.3 三元乙丙橡胶

三元乙丙橡胶的耐老化、耐温(高温和低温)性能优势突出,例如在100℃的高温环境中仍可维持正常状态,而在-55℃的低温环境中其仍具备屈挠性优势。三元乙丙橡胶还兼具吸水性小、抗冲击性好等特点,但也有不足之处,即与金属黏结时稳定性不足。

综合前述分析可知,各类橡胶支座材料的特性有所不同,在桥梁工程建设中,需要充分考虑现场的气温条件,做合理的选择。通常,-25~60℃的地区可优先考虑氯丁橡胶支座,于我国而言,此类支座则主要适用于长江以南的地区;-40~60℃地区,较为合适的是天然橡胶材料或三元乙丙橡胶,将其作为支座的材料。此外,也需充分考虑纬度和海拔,例如在高纬度、高海拔地区,以抗紫外线辐射能力较强的橡胶支座为宜。

2 橡胶支座外观形状的选择

桥梁橡胶支座的形式多样,各自均有其独特的适用性,本文对较为常见的几种类型展开分析。

(1)圆形橡胶支座:在弯、坡、斜、宽桥梁中应用广泛,此适用性特征与其机械性能在平面上的各向同性有密切的关联。

(2)矩形橡胶支座:可应用于以纵桥向变位为主的单向变位桥梁,主要与支座长短边抗剪刚度的差别有关,在实际应用中,将支座短边顺桥向放置到位,有效减小对桥梁纵向变位的约束作用,此时墩台受到梁体变位所带来的水平力将保持相对较低的状态,有利于维持墩台结构的稳定性。

(3)球冠圆板橡胶支座:中间层橡胶和钢板布置方式与前述提及的圆形橡胶支座保持一致,但对支座顶面做出调整,即以纯橡胶为原材料制作成型,呈球形,可适应3%~5%的纵横坡。借助球面表面橡胶,实现对梁端反力的有效扩散与传递,将该部分力转至下面的钢板和橡胶层,实现对受力条件的有效优化。并且,施工的灵活性较强,可根据坡度对球冠半径做合理的调整。得益于对桥梁坡度适应性较强的特点,无需配套专业的梁靴,有助于提高桥梁建设效率。作为一种以圆形板式橡胶支座为原型而衍生出的升级形式,球冠圆板橡胶支座的综合应用效果更为突出,在纵横坡度较大的立交桥以及复杂度较高的其他形式桥梁中取得广泛的应用[2]。

(4)坡形板式橡胶支座:实际施工中,可以根据桥梁的纵横坡度情况对斜坡的角度做灵活的调整,安装阶段的便捷性较好,无需针对楔块或梁底做相应的处理,有利于桥梁设计以及后续建设工作的开展。

3 各墩台橡胶支座厚度的设计

在多跨连续梁桥建设中,墩台可选用厚度一致的支座,以便降低设计难度,提高施工的便捷性。若一联中跨数较多,前述提及的墩台设计方法缺乏可行性,原因在于一联桥的长度较大,此时的支座厚度也必然偏大,而在车辆行驶过程中,其产生的制动力会导致较大的纵桥向变形量,且在支座厚度越大时该现象越明显。而且,车辆行驶过程中还存在冲击振动作用,此时将进一步加剧梁体变位,甚至在某些特殊的条件下超出橡胶支座许可的最大变形量,此时必然会损伤支座,进而衍生出永久性塑性变形问题,不利于支座的正常使用。

针对前述提及的局限性,可以对一联居中的若干桥跨做合理的优化,例如该部分选用较薄的橡胶支座,即此时采取的是不等厚的支座设计方式。尽管该方法会增加工作量以及加大作业难度,但通过中跨薄支座的应用,可发挥出固定支座的作用,进而保证梁体的稳定性,有效减小下滑变形量,综合应用效果优于等厚的支座设计方式。若建设的是大坡度钢式桥,在条件允许时宜将2~3个墩与梁进行有效的固结处理,增强稳定性,以防连续梁体下滑。根据支座厚度调整的设计思路做进一步的分析,在遇到某些特殊的建设环境时,可以针对性地对墩、台上橡胶支座的厚度做增减处理,通过此途径来优化墩、台水平力的分布状态,避免受力异常。

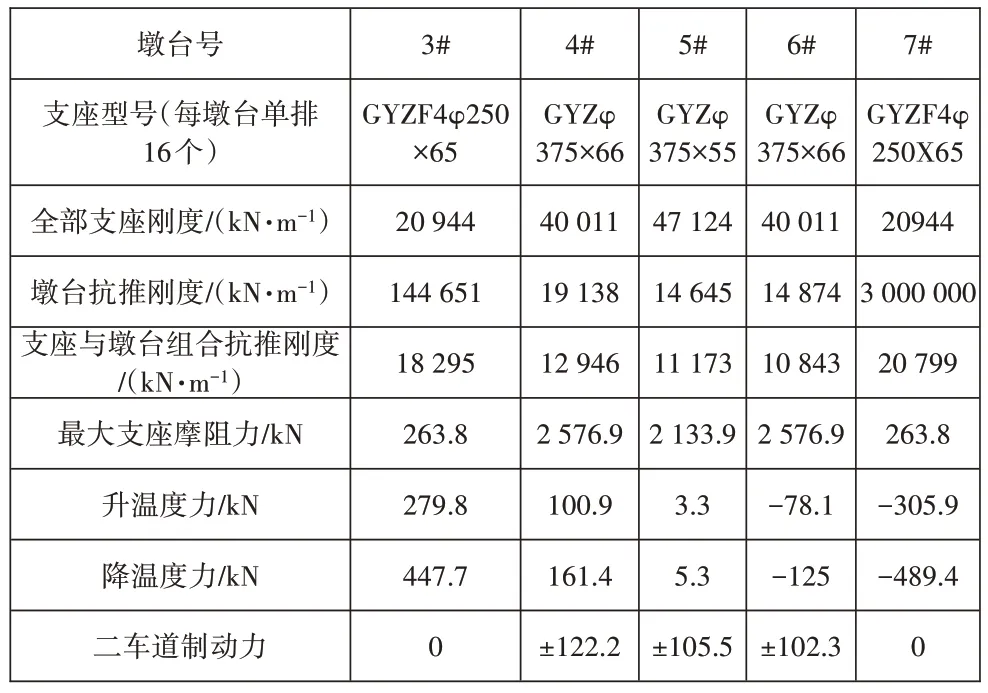

以某特大桥的引桥为例,采用先简支后连续预应力钢筋混凝土小箱梁,设置钻孔灌注桩基础。汽车荷载采用公路Ⅰ级。用弹性基础-m 法求得墩台及基础的抗弯刚度,同时对水平力做合理的分配(此处考虑的是墩台与支座组合的结构形式),墩台计算结果如表1所示。

表1 桥梁墩台计算结果

3#墩、7#台所受温度力较大,相比于最大支座摩阻力而言明显偏高。在此受力条件下,四氟滑板支座有滑动的迹象,考虑到此情况,将汽车制动力重分配,由4#、5#、6#墩共同承担该部分力,对于3#墩、7#台两部分结构而言,分配到的制动力为0。在该优化方式下,5#墩(中间墩)所受温度力为0,若对5#墩的支座厚度做减薄处理,此时有利于增加组合刚度,起到给其他墩减负的突出作用。对于其他各墩而言,所受的水平力有更为显著的均衡性。可见,各墩台支座不等厚的设计方式更具可行性,无论是在保证受力合理性还是提高经济效益方面,其均有突出的优势。

4 橡胶支座计算的注意要点

4.1 剪变模量

橡胶支座的剪变模量Ge在不同温度下不尽相同,其中常温状态该值为1.0MPa,在设定Ge值时,需要充分考虑到桥址区的气温。其中,累年最冷月平均温度的平均值为重点考虑对象,该值低于-10℃时,Ge值应增大50%;在-10~0℃时,Ge值应增大20%。

4.2 支座橡胶层的总厚度

总厚度te应按照如下方法计算:

式(1)中:n为支座内加劲钢板的层数;to为加劲钢板的厚度。

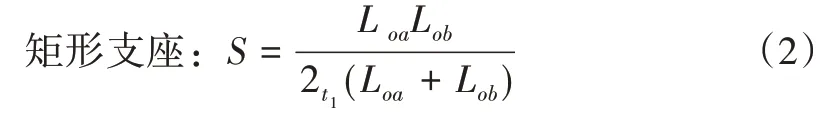

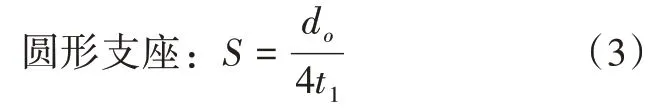

在该公式的基础上,进一步考虑支座形状系数S的计算公式,联合两项公式进行反算,可确定t1。

式(2)~式(3)中:Loa、Lob分别为矩形支座加劲钢板短边、长边的尺寸;do为圆形支座加劲钢板直径;t1为支座中间单层橡胶片厚度。

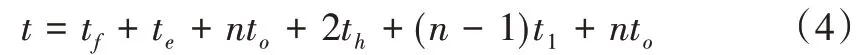

继续结合如下公式:

式(4)中:tf为四氟滑板厚度;th为上、下保护胶层厚度;to为每层加劲钢板的厚度。

经过计算后,可得出n、te的具体值。

4.3 形状系数

即便橡胶支座的平面尺寸保持一致,也往往存在多种支座形状系数S,具体需要根据工程条件做合理的选择。之所以出现该现象,与“采用多种中间单层橡胶片厚度t1”的生产方式有关,从本质上来看,其对应的是不同型号的支座,也正是由于此方面的差异,导致加劲钢板的层数不尽相同,通常会相差1~3 层不等。根据规律,S值偏小时,t1偏大,在此参数组合关系下,允许转角正切值较大,若从适用性的角度来看,可以应用于大跨径桥梁工程中。根据新桥规规定,S的取值区间为[5,12],对于部分按照老版规定制作的橡胶支座而言,可能会出现该类支座的S值超出许可范围的情况,因此需要加强核查,保证支座型号的合理性[3]。

4.4 四氟滑板支座尺寸及厚度计算

在四氟滑板支座的验算中,除了摩擦力外,还存在其他的关键验算项目,各自均是验算中不容忽视的内容,具体做如下分析:

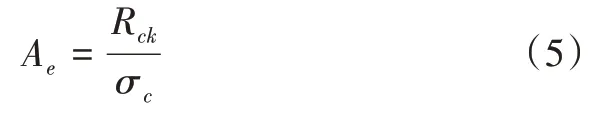

支座有效承压面积,按照下式展开计算:

式(5)中:Rck为支座压力标准值(需注意的是,对于汽车荷载而言,还需充分考虑到冲击系数);σc为支座使用阶段平均压应力限值,取10.0MPa。

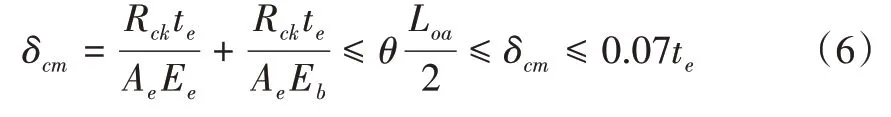

竖向平均压缩变形条件:

式(6)中:δcm为支座竖向平均压缩变形;θ为上部结构挠曲在支座顶面引起的倾角,不同桥梁的tanθ值不尽相同,例如:钢桥≥1/500、混凝土桥≥1/300,在具体的桥梁工程设计中,需以梁的挠度为准展开计算,确定合适的θ值;Ee为支座抗压弹性模量,取5.4GeS2;Eb为橡胶弹性体体积模量,取2 000MPa。

按照所提公式展开计算后,可求得te值,根据该结果反映滑板支座的橡胶层总厚度。

5 结语

综上所述,随着桥梁行业的发展,支座的形式趋于多样化,其中板式橡胶支座颇具代表性,此类型支座具有构造简单、经济高效等多重特点。当然,不同类型桥梁对支座的要求有所差别,同时支座的各项参数需要根据实际环境做合理的优化,否则均会影响支座的正常使用。作为工程人员,需要合理进行设计与计算,确定橡胶支座的各项关键参数,制订完善的方案,以便高效施工,保证支座的质量。