悬臂梁竖向预应力张拉控制分析

王洪涛,武国民,王京京

(山东宇通路桥集团有限公司,山东 广饶 257300)

0 引言

竖向预应力是悬臂现浇连续梁中关系结构安全及正常使用的重要部分,能有效降低腹板主拉应力,并避免发生裂缝。但是对于具体桥梁工程而言,建成后在诸多因素的影响下,腹板开裂的现象仍频繁发生,这也反映出竖向预应力技术应用后并未取得预期效果。调查及分析发现,引发腹板裂缝产生的主要原因在于张拉过程中预应力损失过大,竖向预应力张拉后有效预应力不足,甚至导致预应力失效。《公路桥涵施工技术规范》(JTG/T F50—2011)规定,应通过二次张拉弥补因施工、设备等方面的原因而造成的悬臂梁竖向预应力损失;且竖向预应力张拉施工必须在纵向预应力3个梁段内进行,以最大限度地保存预应力。虽然结合相关规范及设计要求,在施工中对悬臂梁竖向预应力采取双控措施,但仍存在部分预应力损失,为此,必须在预应力设计阶段准确估算预应力损失,并在张拉施工中采取相应措施,以保证竖向预应力预期效果的顺利发挥。

1 工程概况

某特大桥主桥为变截面预应力混凝土连续箱梁设计,中跨与边跨合龙段长2.0m,边跨现浇段长3.8m,边跨合龙段采用支架现浇施工,待边跨合龙后将临时支点全部拆除,再进行中跨合龙。悬臂梁设计质量为139t,挂篮结构自重56t。箱梁采用桥面板横向预应力束、纵向预应力束和竖向精轧螺纹钢筋的三向预应力体系,悬臂浇筑连续箱梁左右段均通过菱形挂篮浇筑施工,且两段同时进行,共投入8个挂篮。悬臂浇筑连续梁段必须在底板混凝土初凝前一次全部浇筑成型,防止梁底出现裂纹。

该特大桥主桥预应力连续箱梁横截面尺寸大、跨度长,且悬臂现浇段和挂篮质量较大,必须加强混凝土浇筑质量及预应力张拉精度控制。具体而言,应加强竖向预应力张拉控制、摩阻系数以及钢绞线应力应变控制。体外预应力体系中的预应力为后张法预应力,其竖向预应力损失主要包括锚具形变及夹片回缩损失、预应力筋松弛损失、混凝土弹性压缩损失[1]等形式。当前有关悬臂浇筑连续梁竖向预应力施工控制标准较少,在实际操作过程中一般结合实践经验确定。根据类似工程经验,造成竖向预应力损失的原因除施工工艺外,最主要的原因就是竖向预应力筋长度短,张拉施工时相对延伸量大,引发预应力损失也较大;主桥变截面预应力混凝土连续箱梁梁体张拉端锚槽在预应力张拉过程中发生损坏。通过分析损坏原因发现,混凝土养护周期不够,张拉施工时混凝土养护龄期不足5d;张拉施工时液压油顶偏心,造成锚垫板发生凹陷和破坏,并进一步压裂锚槽。此外,张拉端内墙齿块也存在破坏迹象,主要原因在于齿块钢筋布置过密,导致混凝土下落困难而形成空洞;浇筑施工时混凝土振捣不密实,且养护周期明显不够。

2 材料及设备选用

以JL32 精轧螺纹钢为竖向预应力筋,并通过YGM型锚具按706.5MPa 的锚下控制应力将下端锚固,上端张拉。竖向预应力筋采用YQ70 穿心式千斤顶和通用式油泵,并配合最大读数100MPa、测量精度1.0级的防震型压力表。在张拉施工前,必须在资质合格的单位进行压力表、张拉千斤顶等计量设备的标定,张拉过程中应根据相关规范定期检查,并结合所取得的张拉试验数据绘制油表压力和千斤顶张拉标定曲线。若千斤顶在使用过程中发生拆卸维修、配件更换等,必须重新进行校正及标定。

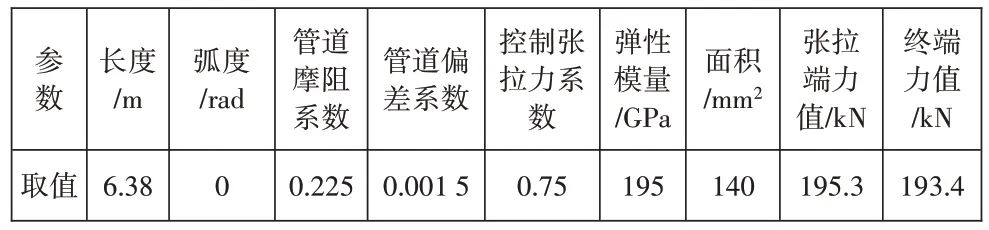

3 竖向预应力损失量估算

根据该特大桥设计图纸及预应力钢束大样资料复核图纸中理论值。在分析过程中,弹性模量必须取试验值,由于箱梁纵向束线形为竖曲线和平曲线的组合形式,且箱梁施工必须经过多次浇筑,故钢绞线束较长且变化点较多,其伸长值应分段计算并叠加[2],以得到整束钢绞线束的伸长值。以该桥梁0#块为例估算其竖向预应力钢束预应力损失量,通过表格法所得到的0#钢束张拉持荷时单根钢绞线各点力值及相关参数,见表1。

表1 0#钢束张拉持荷时单根钢绞线各点力值及相关参数

该桥梁为大跨度变截面箱梁,梁高小,箱梁竖向预应力筋较短,其瞬时预应力损失在初始张拉应力中占比为11.9%~14.5%。根据实践结果,预应力筋长度越短,瞬时损失也越严重,瞬时损失程度的大小主要受钢筋回缩、锚具形变、锚具倾斜程度、接缝压缩程度等因素的影响。本悬臂浇筑连续梁竖向预应力张拉瞬时损失估算时的偏差系数按1.1~1.15确定,0#块竖向预应力张拉瞬时损失估算结果见表2。

表2 0#块竖向预应力张拉瞬时损失

悬臂浇筑连续梁竖向预应力筋通常较短,在施工工艺的影响下锚具形变和接缝回缩引发的损失占比较大,此处采用的方法所得到的损失值准确度较高。在具体施工过程中,必须确保垫板平行于锚固面,防止发生偏心移位;通过适当超张拉竖向预应力,以抵消部分或全部预应力筋回缩、松弛而引发的预应力损失;对于变截面连续箱梁,可以采用竖向预应力二次张拉工艺,即第一次张拉结束1d后进行二次张拉,起到弥补设备、操作工艺等原因所造成预应力损失的目的,并在充分考虑工期的基础上,滞后1~2个节段二张。

4 竖向预应力张拉控制要点

4.1 材料处理及性能试验

及时对进场后的预应力材料及构件进行抗拉伸性能试验,通过试验确定出符合桥梁工程实际的抗拉强度、弹性模量及抗压强度等参数,保证张拉施工质量。同时应将预应力筋表面的锈蚀、污物等清除干净,对于目测得到的表面凹坑、弯折等必须及时切割剔除及调直处理。

预应力施加时必须将千斤顶放置在固定于梁面上的张拉底座上,底座必须具备设计刚度及操作便捷性。本悬臂梁竖向预应力张拉在室外进行,考虑到环境温度可能会造成不同程度的预应力损失,必须避开日照强、温差大时段,并在混凝土水化热温度场完全稳定后再张拉施工。

4.2 齿块模板及锚槽加工

齿块模板制作中锚垫板定位安装是重要工序,必须严格按照图纸尺寸定位锚垫板。在安装孔内穿过铁钉从而将锚垫板钉装在模板结构上,通过双面胶带及土工布等封堵锚垫板和模板间的缝隙,避免浇筑混凝土过程中漏浆。锚槽模板通常采用圆形或矩形凹槽形式,用于横向预应力束和梁端束。考虑到部分预应力束张拉施工期间千斤顶存在安装困难,故应在锚槽模板支座安装前反复核对设计尺寸,以便为千斤顶安装及张拉施工提供空间。待结束锚槽模板安装后进行锚垫板和波纹管安装,并将锚垫板内插入的波纹管长度控制在15cm 以上,同时通过胶带封堵开口,避免混凝土浆液进入后堵管。

4.3 规范安装

严格按照设计图放样预应力束管道坐标并安装预应力筋组件,保证连接方式正确;锚固端安装时必须避开绑扎钢筋,并将预应力筋下端垫支牢固。梁底锚固端垫板外的出露竖向精轧螺纹钢筋长度应控制在其直径的6倍以上,张拉端出露锚具的长度应至少为钢筋螺距的6倍。完成预应力张拉后,通过砂轮将多余部分割除,并使剩余锚具长度和固定端长度相同。

波纹管定位时应通过定位钢筋将其牢固焊接于箍筋及主筋上,定位后波纹管轴线偏差应不超出5mm,还应确保波纹管与穿束方向一致;锚垫板垂直于锚束,扩孔中心、束孔中心、锚固中心及锚垫板中心等均同心。

4.4 张拉施工

张拉油泵和千斤顶设备必须按月或使用200 次时进行1次定期校验,并在每次竖向预应力张拉前先进行千斤顶和张拉油表配套标定,并通过锚下压力传感器安装控制预应力,千斤顶张拉力额定值应按预应力筋设计张拉力的1.2~1.5 倍确定,千斤顶最大行程应为竖向预应力筋伸长量+初始张拉预留行程量。张拉油泵额定油压应按使用油压的1.4~1.5 倍确定,油泵容量至少为张拉千斤顶设计输油量的1.5 倍,所使用防震型压力表表盘量程为最大工作油压的1.3~2.0倍。

竖向预应力张拉施工原理和方法与横、纵向预应力张拉施工相似,采用后张法张拉施工时单块张拉应按纵向预应力→竖向预应力→横向预应力的次序。就竖向预应力张拉而言,其钢绞线张拉程序为:0→15%初始应力→30%控制应力→控制应力持荷5min→锚固;精轧螺纹钢张拉程序为:0→10%初始应力→20%控制应力→控制应力→0→控制应力持荷5min→锚固。待张拉力达到初始张拉力后,进行千斤顶外露活塞长度α的量测,供油至初始张拉力2倍后再次量测外露活塞长度β,最后张拉至油压值设计吨位后量测外露活塞长度γ,则钢束张拉实际伸长值L=β+γ-2α[3]。

悬臂浇筑连续梁竖向预应力筋长度较短,施工控制难度大,毫米级的误差就会引起张拉数据较大偏差,为此,本桥梁腹板竖向预应力张拉采用初始应力、二倍初应力、控制应力三阶段张拉方式施工,并在张拉过程中强化两侧呼应,保证施工过程的同步性。

4.5 张拉端破坏的补救

若在预应力连续梁桥施工中因混凝土浇筑不密实而导致张拉端出现空洞,或因张拉施工过程操作不规范而导致张拉端压碎或压裂,可采用M50环氧树脂砂浆修补张拉端。具体操作如下:将预应力束退锚后将张拉端混凝土彻底凿除,并将混凝土面层冲洗干净,恢复波纹管及钢筋后立模,重新进行张拉端浇筑。为达到较好的修补效果,所采用的M50 环氧树脂砂浆应以6101#环氧树脂为胶结料、以二丁酯为增韧剂、以乙二胺为固化剂,填料为强度等级42.5 的普通硅酸盐水泥,集料为中砂,且混合料配合比为环氧树脂胶结料∶增韧剂∶固化剂∶填料∶集料=320∶38∶48∶320∶1600。

放张预应力钢束后凿除并修补张拉端混凝土,除应凿除破裂处混凝土外,还应将带修补部位凿毛处理,以保证M50 环氧树脂砂浆能与原混凝土结构充分黏结,增强修补效果。修补完成的张拉端养护24h 后施加预应力,能显著降低张拉端破坏所引起的工期及人力损失。

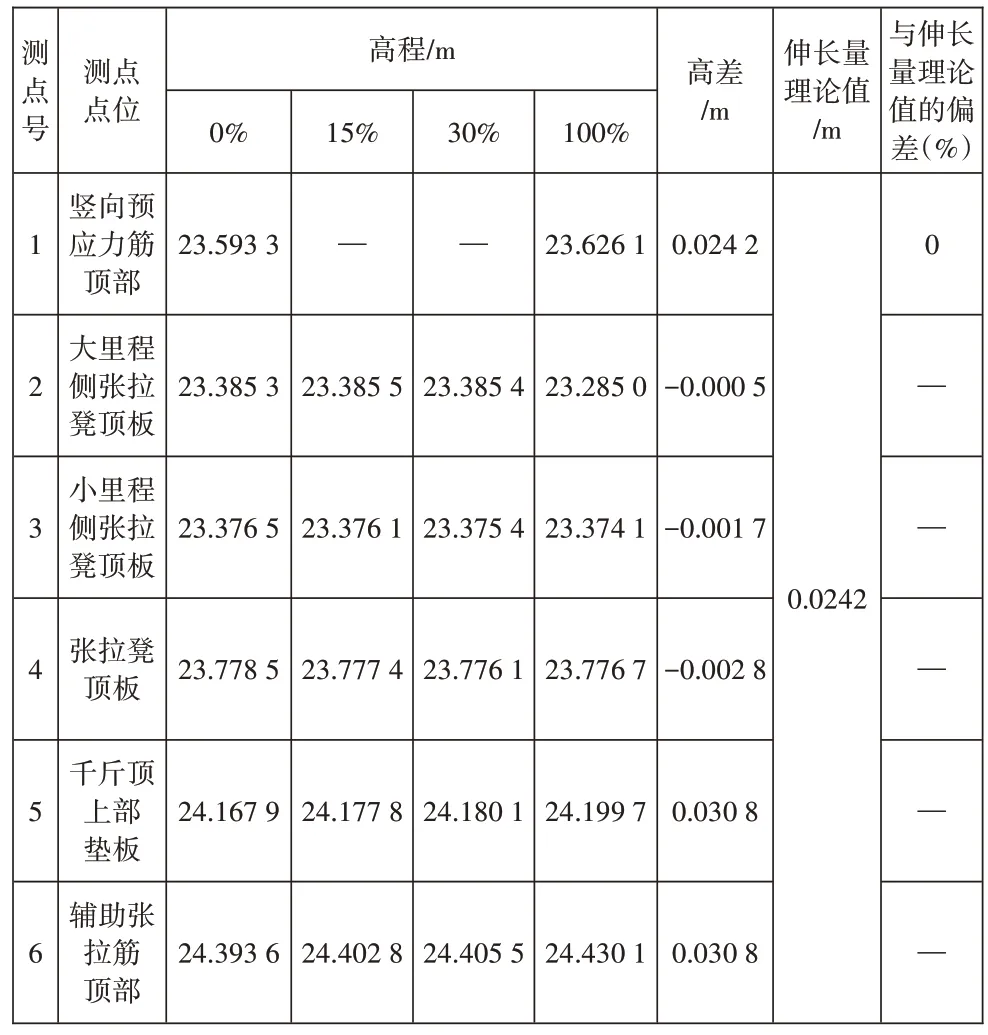

5 数据测量

以上控制措施实施后采用双向测量控制法测量悬臂梁张拉伸长量,即一方面放点量测预应力筋伸长量变化情况,另一方面通过电子游标卡尺或钢板尺测量油缸伸缩量。通过两者测量数据的综合比较,以控制测量偏差率。该悬臂梁竖向预应力测量结果见表3。

表3 竖向预应力测量结果

通过表中两侧数据的比较发现,采用悬臂浇筑连续梁竖向预应力张拉施工控制措施后,竖向预应力量测结果偏差率明显下降,合格率上升。

6 结语

综上所述,在应用后张法进行悬臂浇筑连续梁竖向预应力张拉施工时,必须保证施工操作方法的正确性,对预应力钢束张拉实施张拉力和伸长量双指标控制外,还必须保证所确定的钢束摩阻力摩擦系数取值的准确性;同时准确估算竖向预应力损失量、预应力钢束张拉伸长量及油表读数,整个张拉过程必须严格遵守操作规程,确保张拉施工及现浇箱梁施工质量。实践结果表明,本文所提出的悬臂浇筑连续梁竖向预应力张拉质量控制措施对于以精轧螺纹钢为竖向预应力筋的所有桥梁均普遍适用,其能在保证张拉质量的同时实现标准化施工、加快施工进度,并能预防竖向预应力张拉超张及欠张的发生,保证张拉质量与张拉合格率。