特大桥C55泵送混凝土配合比设计及应用

何增荣

(中铁十二局集团第四工程有限公司,陕西 西安 710024)

1 工程概况

某桥梁主桥为双塔双索面矮塔斜拉桥,全桥采用双塔斜向双索面PC 矮塔斜拉桥+预应力混凝土连续T梁组合结构体系,共 7 联,跨径布置为:2×(3×40)m+(87+160+87)m+2×(3×40)m+(87+160+87)m+4×40m。主跨径组合采用2×(87+160+87)m=668m,主跨结构支撑体系采用塔梁固结方式、分联墩处设置盆式滑动支座。主梁采用挂篮法施工,为C55 泵送混凝土。其余为C50T 梁。泵送设备选用SY5125THB 型超高压车载泵,主要使用在主跨悬浇箱梁。

2 原材料

2.1 设计技术指标及要求

(1)设计强度等级C55。

(2)设计坍落度160~200mm。

(3)水胶比≤0.50,最小胶凝材料用量350kg。

2.2 配合比使用的材料

(1)水泥:采用临汾威顿水泥集团P.O52.5 水泥,经试验各指标符合《通用硅酸盐水泥》(GB 175—2007)规范要求。

(2)砂:采用洪洞沙场河砂,经试验各指标符合《公路桥涵施工技术规范》(JTG/T 3650—2020)要求。

(3)碎石:采用浮山碎石场(5~20mm)碎石,粗集料掺配比例为:1#∶2#=10%∶90%,经试验各指标符合《公路桥涵施工技术规范》(JTG/T 3650—2020)要求。

(4)粉煤灰:采用山西兆光发电有限公司I 级粉煤灰。经试验各指标符合《公路桥涵施工技术规范》(JTG/T 3650—2020)要求[1]。

(5)外加剂:采用北京建研共创科技有限公司聚羧酸高性能减水剂。经试验各指标符合《公路桥涵施工技术规范》(JTG/T 3650—2020)要求。

(6)水:饮用水。经试验各指标符合《公路桥涵施工技术规范》(JTG/T 3650—2020)要求。采用北京建研共创科技有限公司生产的聚丙烯纤维,经试验各指标符合《公路工程水泥混凝土用纤维》(JT/T 524—2019)规范要求。设计要求掺量为0.9kg/m3。

3 配合比设计

3.1 确定单位用水量

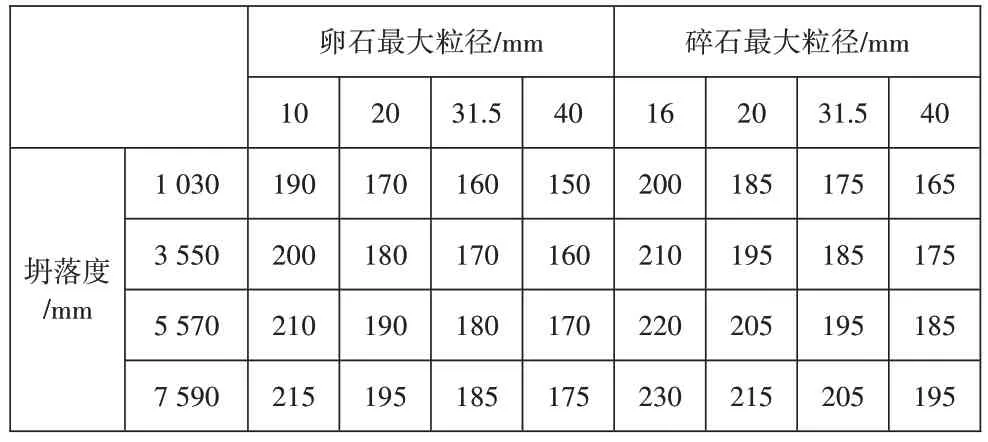

塑性混凝土的用水量见表1。

表1 塑性混凝土的用水量 单位:kg/m3

(1)本表用水量采用中砂时的平均取值。采用细砂时,每立方米混凝土用水量可增加510kg;采用粗砂时,则可减少510kg。

(2)掺用各种外加剂或掺合料时,用水量计算公式为:

式(1)中:mwa为掺外加剂时每立方米混凝土的用水量(kg);mw0为未掺外加剂时每立方米混凝土的用水量(kg);β为外加剂的减水率(%)。

根据《普通混凝土配合比设计规程》(JGJ 55—2011),以表2中坍落度90mm的用水量为基础,按坍落度每增大20mm 用水量增加5kg,计算未掺外加剂时混凝土的用水量。根据设计坍落度160~200mm,选取用水量为227.5kg,本设计掺入胶凝材料1.0%的高效减水剂,根据厂家提供的检验报告单,高效减水剂掺量为1.0%时的减水率为26%,用水量为:227.5×(1-26%)=168.35(kg);取168kg。

3.2 计算单位胶凝材料用量

单位胶凝材料用量mc计算公式为:

式(2)中:w/c为混凝土水灰比;mw为用水量。代入数据计算得:168/0.34=494kg。

设计要求最小水泥用量为350kg,本设计取胶凝材料用量为491kg。水泥取443kg。为改善混凝土的工作性能,采用内掺法掺入水泥用量9.8%的粉煤灰,故粉煤灰用量mfo=491kg×9.8%=48.12kg,取48kg。

聚羧酸高性能减水剂用量计算公式为:

式(3)中:β为外加剂减水率;mco为粉煤灰用量;mjo为减水剂用量。

代入数据计算得:(443+48)×1.2%=5.89kg ,取5.89kg。

3.3 试配和调整

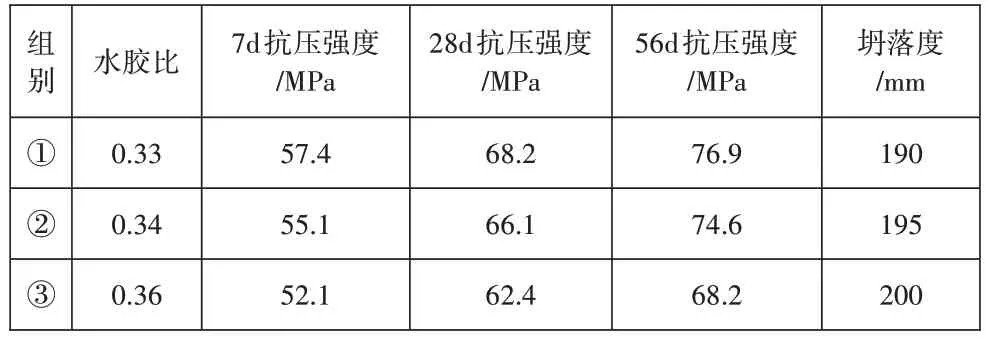

采用水胶比分别为W/C=0.33、W/C=0.34、W/C=0.36拌制三组混凝土拌和物,其配合比见表2。

表2 三组混凝土拌和物用量 单位:kg/m3

3.4 检验强度

三组配合比经试拌成型,分别在标准条件下养护7d, 28d, 56d 后,按规定方法测定其立方体抗压强度值如表3所示。

表3 立方体抗压强度

根据28d,56d强度值对比,取②组为选定配合比。

4 质量控制措施

4.1 高压泵设备的合理选型

选择SY5125THB 型超高压车载泵,此设备最大出口压力125×106Pa,理论最大排量为80m3/h。参数控制中,混凝土泵最低输出量(Qmin)属于重点控制内容,即Qmin<混凝土泵的实际平均输出量Q1。结合类似工程经验展开分析,混凝土浇筑量通常为20~25m3/h,进而结合下式展开计算:

式(4)中:a为泵送配管系数;η为泵送作业效率,泵送能力达到要求。代入数据计算得:Q1=32m3/h。

4.2 混凝土拌和期间的管理措施

切实提高泵送混凝土的性能对于推动浇筑作业、保证工程质量而言均有重要的意义,其中拌和则是重要的环节,合理的拌和方式有助于提高泵送混凝土的性能。为此,相关试验人员需严格依据设计配合比称量原材料,保证各原料用量的准确性,并需充分拌和,得到均匀性较好的混凝土。而各原材料的质量也必须达标,为此需加强材料进场时的质量检验,任何不满足要求的材料均不予入场。出场前,先检验黏聚性、保水性、坍落度,确保混凝土的各项性能均无误后,方可投入使用,以免因某方面不合理而影响正常的混凝土浇筑施工[2]。

坍落度是重点控制指标,随着该值的增加,泵送效率有所提高,同时也能够减小泵送压力。实际施工中,若施工高度增加,则需要视实际情况适当加大混凝土的坍落度。当然,不可无限制地增加坍落度,其上限为23cm,但通常该值以不超过20cm 为宜,否则将加大混凝土离析的可能性。料斗底部聚集大量的石子,不利于搅拌轴的正常运转,压力在短时间内大幅提高。在输送距离、现场气温等多重因素的共同作用下,坍落度会有一定程度的损失。为尽可能缓解此问题,可向其中掺入SW1 缓凝型减水剂,同时混凝土在拌筒内需以相对缓慢的速度转动,最大限度减小坍落度损失。还需考虑到水泥用量与坍落度存在矛盾的情况,此时需要在合理范围内增加坍落度,有效调整水泥用量。混凝土入泵机前,需再次检测坍落度,为了顺利完成泵送作业,该值以(180±20)mm较为合适。

4.3 加强泵送过程的协调管理工作,完善应急措施

为了保证混凝土顺利输送,避免发生堵管,在混凝土泵送过程中,要加强协调管理工作,保证满足泵送要求的混凝土能连续不断地进入泵机。重点做好如下协调管理工作:

(1)加强混凝土拌制和输送过程中调度的统一管理,保证泵机因等待混凝土而发生堵管,同时避免混凝土到达现场等待浇筑时间过长,造成混凝土坍落度损失过大;

(2)在首次混凝土运输至现场时,根据混凝土的坍落度,及时联系混凝土拌和站,对混凝土的用水量进行调整,提高混凝土拌和质量的同时,加强混凝土质量的控制,保证混凝土不离析、不堵管,黏聚性好、摩阻力小。

混凝土顺利输送至浇筑部位,但在浇筑现场仍会出现不顺畅的情况,因此,要做好各项应急措施:

(1)混凝土输送车要随车配有减水剂,混凝土到现场一经检测坍落度不合格,可立即加入减水剂,进行现场搅拌,避免泵机等待混凝土;

(2)当泵机等待混凝土时间过长,混凝土坍落度损失过大无法泵送时,应及时清除料斗内的混凝土,不可在料斗中加水搅拌;

(3)在泵管发生堵管时,通过反复正泵和反泵作用,逐步吸出堵塞处的混凝土,并在料斗中重新加以搅拌正常输送,或清除料斗后重新倒入合格混合料;

(4)若发生堵管后,通过正泵和反泵作用不可疏通,要立即查明堵塞部位,对堵塞部位进行拆管清洗,防止时间过长,产生更多的堵管情况。

4.4 泵送期间的控制措施

(1)合理规划配管的布设位置,水平管按1.5m 的间隔依次设置钢管支架,目的在于给后续的堵管清理、装拆作业提供便捷的条件。此外,配管不可直接支承在钢筋、模板及预埋件上。

(2)注重泵送装置的日常保养,做到及时发现故障、妥善处理故障。在实际操作中,设备启动后先泵送适量水,待泵管和泵机均被有效润湿后,方可继续泵送砂浆。

(3)泵送的速度遵循阶段性变化的原则,即先慢后快,循序渐进地增加泵送速度。工作人员密切观察各仪表显示的数据,若有异常则及时查明原因,及时处理,不可强行泵送混凝土[3]。

(4)随着混凝土泵使用时间的延长,其呈现出一定程度的老化现象,泵送性能有所降低。为了顺利完成泵送作业,需适当增加泵送压力,同时在原有基础上加大坍落度(增幅以1~2cm 较为合适)。若由于混入空气而影响混凝土的正常泵送,需以反泵的方式将混凝土吸入料斗,继续做充分的搅拌处理,有效地将空气排出。

(5)混凝土泵送时若堵管,需明确具体的堵塞管段,将其疏通。

5 应用效果分析

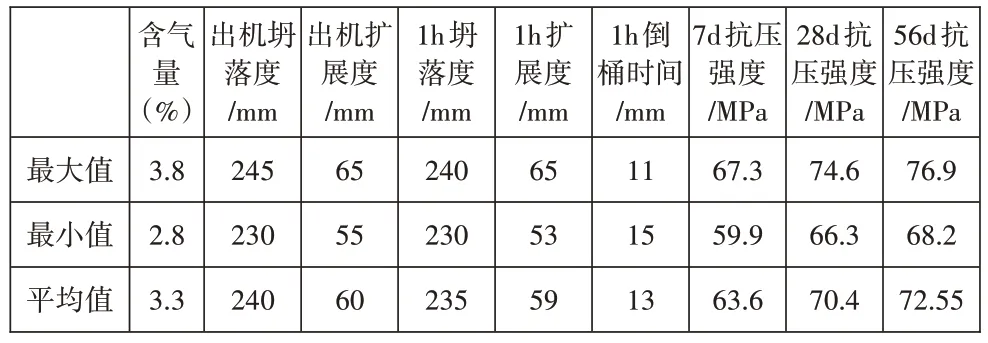

本工程现浇箱梁混凝土标号为C55,采用汽车泵进行泵送,一次性浇筑混凝土280m3左右。施工方对混凝土技术要求:含气量应控制在2%~4%,混凝土出机坍落度大于220mm,放置1h 后坍落度要大于200mm,扩展度50mm 以上,初凝时间控制在5h 左右,并且具备良好的和易性。表4 为工程应用中混凝土性能测试指标。

表4 工程应用中混凝土性能测试指标

严格依据配合比拌和C55泵送混凝土,遵循随拌随用的原则,将其用于混凝土浇筑中,可以发现此时的混凝土坍落度、扩展度等各项性能均满足要求。实际泵送施工中,未发生堵管问题,浇筑后的混凝土有足够的平整性,表面未见蜂窝麻面、裂纹等质量缺陷,28d抗压强度及实测回弹也均能满足要求。

6 结语

综上所述,在桥梁工程建设中,泵送混凝土属于重要材料,其应用较为广泛。为充分发挥出该材料的优势,需注重精细化的设计和合理的应用。本文结合工程实例,提出泵送混凝土的设计及应用要点,可为同类施工提供参考。