高密度聚乙烯膜料熔体质量流动速率测试程序优化

李 强 黄 莉 王 丹 刘国强 袁爱梅

(中国石油独山子石化公司质量检验中心,独山子 833699)

1 前言

为了提高高性能膜料加工性能,在生产过程中,加入了能起到润滑和脱模作用的添加剂,但这些添加剂也会导致在进行熔体质量流动速率测试过程时,由于操作上的一些细节不同,使测试结果产生较大差异,测试数据准确度和精密度无法保证。文中针对测试过程中出现的问题,通过大量实验数据分析,明确了影响测试准确度的因素,并得出最优化的测试方法,为工艺生产的质量调整以及判定产品质量和实际用途都具有重要的意义。

2 试验部分

2.1 设备材料

7027.000型熔融指数测定仪;高密度聚乙烯产品,独山子石化公司生产。

2.2 试验过程

2.2.1 仪器的预热稳定时间

取一批物料,按照不同仪器预热稳定时间进行测试,每次测试切取5 根样条,测试数据见表1。

2.2.2 加样量

按照测试标准[1]要求,样品加入量为4g~8g,取一批物料,按照不同加入量分别测试5次,测试数据见表2。

表2 不同试样加入量的熔体质量流动速率g/10 min

2.2.3 活塞位移的影响

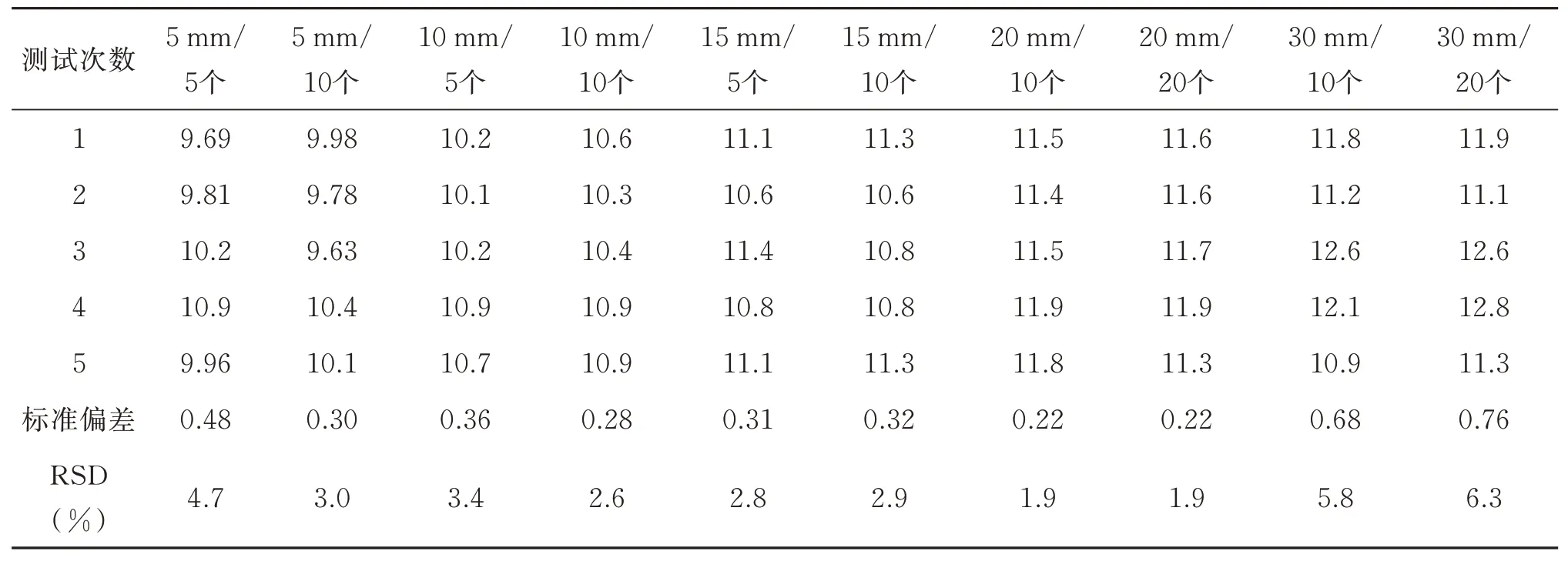

按照测试标准要求,活塞移动最小位移为5 mm,最少完成3次测量,根据不同的活塞位移分别测试5次,测试数据见表3。

表3 不同活塞位移的熔体质量流动速率g/10 min

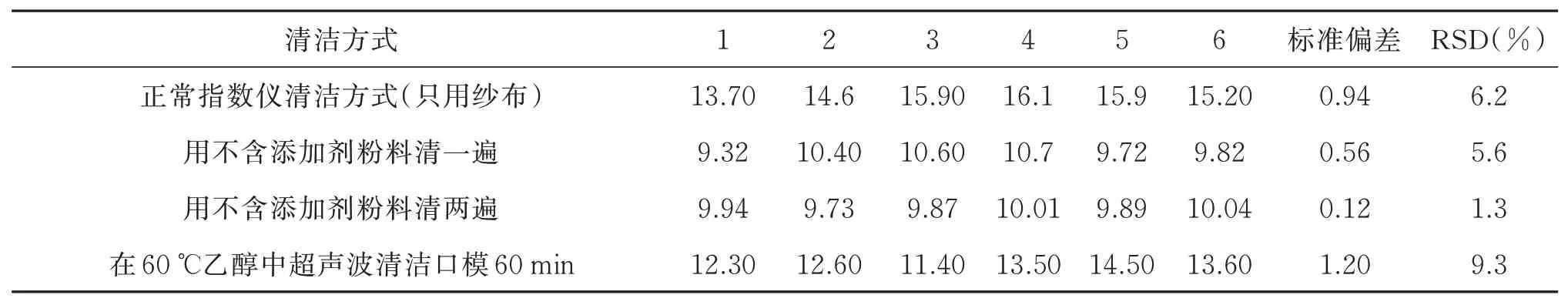

2.2.4 口模、料筒清洁方式的影响

取一批粒料,分别按照下述几种方法清洁料筒和口模,然后进行熔体质量流动速率测试6 遍,见表4。

表4 不同清洁方式的熔体质量流动速率g/10 min

3 结果与讨论

(1)从表1 可以看出,随着仪器稳定时间的增加,单次测试时每根样条之间的偏差逐渐变小,一组样条的标准偏差变小,当仪器稳定时间超过20 min 后,标准偏差为0.61,RSD 为6.0%。说明仪器稳定时间长,测试值精密度更高,所以建议仪器稳定时间至少20 min 以上,让仪器显示温度达到设定温度并在料筒内形成稳定的温场。

(2)从表2 可以看出,随着样品量的增加,样品的熔体质量流动速率测试值会有一定的变化。这是由于这种具有润滑作用的添加剂会增加粒料流动性,加样量少的时候,开始测试,活塞杆刻线距离料筒表面太近,无法完全释放应力,不但会导致测试数据偏小,而且测试值精密度也较差。当加样量大于7g 时,样品不容易顺利加入料筒,就会延长加样时间,也会带入误差,与此同时,过多的加样量也会导致预热时间增加,导致测试值偏大。加样完成后,活塞杆放入料筒的位置太高,不容易垂直稳定,所以,建议加样量定为6g。

(3)从表3 可以看出,活塞位移设置值不变时,在此段位移长度之内,取样次数的变化对测试值影响较小,但活塞位移的设置值变大时,测试值影响比较明显,测试数据偏大,并且精密度会变差。所以采用较小的活塞位移同时增加取样次数,会提高测试精密度。

(4)从表4 可以看出,口模和料筒是否能够彻底清洁,对测试准确性有很大的影响。只有用不含添加剂的粉料清洁两遍后,熔体质量流动速率测试数据有明显的改善。

4 结语

将熔融指数测定仪升温到190 ℃稳定后将口模放入筒体,开始测试之前仪器温度至少预热并稳定20 min,加入不含添加剂粉料约5g~6g,压实,放上活塞杆3 min~5 min 后,粉料完全熔融,下压活塞杆,完全挤出物料,在测试有效区域内,活塞移动总距离20 mm,增加取样次数可提高精密度,测试结束后用纱布和口模清规按照正常清洁方式清洁料筒、活塞杆、口模。