多层石墨烯对钛合金摩擦学性能的影响

周 银,乔 畅,邹家栋,郭洪锍,王树奇

(1 泰州学院 船舶与机电工程学院,江苏 泰州 225300;2 江苏省特种设备安全监督检验研究院 泰州分院,江苏 泰州 225300;3 江苏大学 材料科学与工程学院,江苏 镇江 212013)

众所周知,钛合金因具有比强度高、耐腐蚀、生物相容性好等一系列优异性能,而被广泛应用[1-2]。但由于形成的摩擦层中无氧化物存在,不能起到良好的保护作用,致使其摩擦磨损性能较差[3-4]。然而,研究发现,在较高环境温度或滑动速度条件下,无氧化物摩擦层转变成了摩擦氧化物层,其氧化物成分主要为Fe2O3,钛合金的耐磨性被显著提高[5-8]。据此,Zhang等[9]将Fe2O3纳米颗粒直接添加到钛合金与对磨钢的滑动界面上,诱导钛合金表面形成人造含Fe2O3摩擦层,发现其在一定载荷范围内,有效保护了钛合金基体,磨损率显著降低。由此可见,在常规条件下,通过添加纳米颗粒的方式对摩擦层进行改性,提高摩擦层的承载能力,是改善钛合金耐磨性的有效方法。作为石墨烯衍生物之一的多层石墨烯(multilayer graphene, MLG),制备工艺简单、成本低廉,却具有与石墨烯类似的减摩性能。文献[10-13]研究了MLG与陶瓷或聚合物复合材料在低载条件下的干滑动磨损行为,发现在滑动过程中,基体表面形成具有保护作用的含石墨烯摩擦层,显著改善基体材料的摩擦磨损性能。Zhai等[14-16]对MLG增强金属基复合材料的摩擦学性能进行了探究,发现MLG的存在有效降低摩擦因数和磨损率。主要原因在于MLG易剪切,且形成了保护性的摩擦层。可见,MLG是一种理想的摩擦润滑材料。含Fe2O3摩擦层在发挥有效保护作用的同时,也存在一些负面影响,例如,服役条件仅为低载,摩擦性能并未同时得以改善。另外,MLG的减摩抗磨性也通常只是体现在微动磨损中或在较低载荷条件下。结合含Fe2O3摩擦层和MLG的特性,本工作在钛合金原始摩擦层及含Fe2O3摩擦层基础上添加MLG,诱导形成人造只含MLG摩擦层及同时含MLG和Fe2O3摩擦层,并对其摩擦磨损性能进行研究,为钛合金摩擦学性能的改善提供一种有效的途径。

1 实验材料与方法

1.1 纳米材料制备

以膨胀石墨为原料,采用液相剥离法制备MLG。步骤为:(1)将膨胀石墨置于二甲基亚砜溶剂中,磁力搅拌1 h;(2)使用超声波细胞粉碎机剥离液体混合物,参数为:功率540 W,变速杆直径20 mm,超声时间3 s,间隔时间3 s,运行时间2 h;(3)静置0.5 h,将下层浑浊液体以10000 r/min的速度进行高速离心分离;(4)对分离出的材料进行3次酒精清洗,并将其置于真空烘箱中,在60 ℃下烘干30 h,即获得MLG纳米材料。

实验中所用的MLG+Fe2O3混合纳米材料由MLG和Fe2O3(直接购置)机械混合而得,MLG/Fe2O3复合纳米材料制备方法与MLG的类似,只要按比例将膨胀石墨替换为等质量的Fe2O3纳米颗粒即可。

1.2 摩擦磨损实验

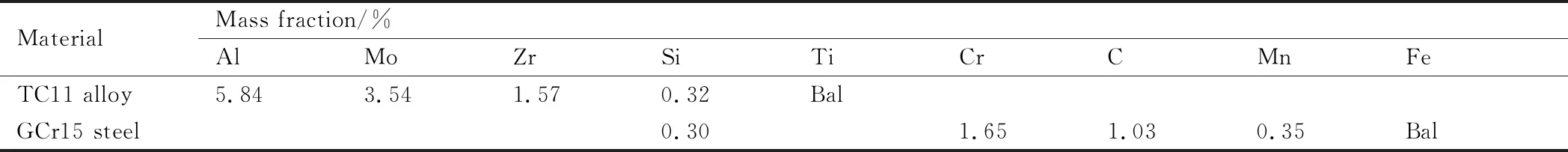

采用MPX-2000型销-盘式摩擦磨损试验机测试钛合金的抗磨性和减摩性。滑动过程中,盘静止,载荷由下面的轴施加,销固定于夹具中,由上面的轴带动旋转。销、盘材料分别选用TC11钛合金和GCr15钢,其化学成分如表1所示。将TC11合金加工成直径为5 mm、高度为23 mm的圆柱,在955 ℃固溶处理30 min,水冷,再在540 ℃下回火处理2 h,空冷。将GCr15钢加工成直径为34 mm、厚度为10 mm的圆柱,加热至850 ℃,保温25 min后油冷,再在400 ℃下回火处理2 h。

表1 TC11合金和GCr15钢的化学成分

实验前,首先用600目碳化硅砂纸将销、盘试样打磨光滑,置于丙酮溶液中清洗干净,烘干备用。干滑动摩擦磨损实验具体参数为:环境温度25 ℃,滑动速度0.5 m/s,纳米材料添加量0.3 g,载荷100 N,滑动转数5000~25000,间隔5000。MLG,MLG/Fe2O3复合纳米材料及MLG+Fe2O3混合纳米材料(比例均为2∶1)直接倾倒于盘表面,为避免纳米材料的聚集或飞溅,对盘进行改造,即在盘中央粘一块泡沫,并在盘周围添加纸罩,销盘接触示意图如图1所示。同时进行一组无添加的原始TC11合金的摩擦磨损实验,作为对比。使用精度为0.01 mg的电子天平称量样品实验前后的质量,差值即为磨损失重,每个实验点重复3次,取平均值作为最终结果。摩擦因数由试验机自带的数字数据采集系统自动采集,间隔时间为0.01 s。

图1 销、盘工作状态示意图

1.3 微观表征分析

采用HR-150A型洛氏硬度计测试销、盘材料热处理后的硬度;采用D/Max-2500/pc型X射线衍射仪(XRD)和DXR激光拉曼光谱仪(Raman)分析磨损表面的物相组成;采用JSM-7001F型扫描电子显微镜(SEM)、VK-X100型3D激光扫描显微镜(LSM)和Inca Energy 350型能谱仪(EDS)分析磨损表面、亚表面的形貌及成分。

2 结果与分析

2.1 摩擦磨损行为

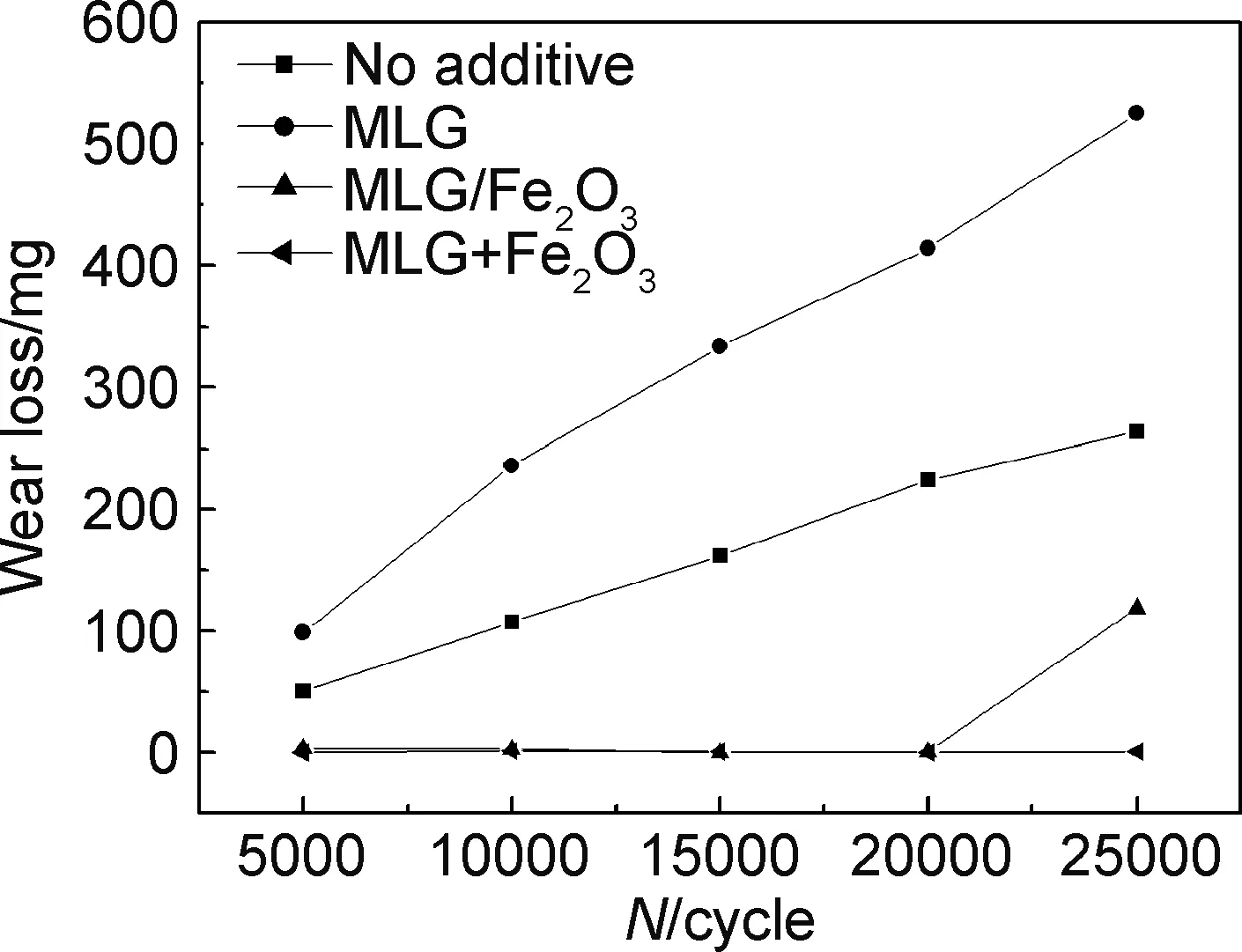

图2为不同添加条件下TC11合金磨损失重随转数的变化。当未添加任何纳米材料(原始状况)时,TC11合金的磨损失重随转数增加,呈线性增长。当在滑动界面上单独添加MLG时,磨损失重变化趋势与未添加时的类似,但增长幅度和各测试点数值均高于未添加时的。当选择MLG/Fe2O3复合纳米材料作为添加剂时,磨损失重直至20000转时均保持极低值,接近于0,到25000转有所增大。而在添加MLG+Fe2O3混合纳米材料时,TC11合金的磨损失重在转数范围内始终处于极低值。

图2 不同添加条件下TC11合金磨损失重随转数的变化

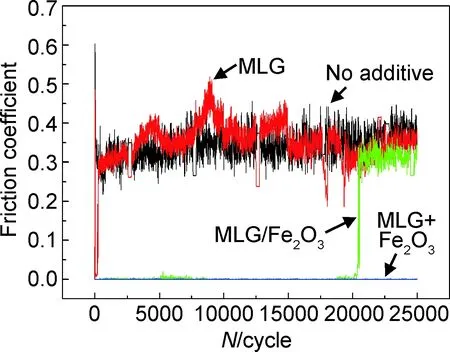

图3为不同添加条件下TC11合金/GCr15钢滑动体系的摩擦因数。当单独添加MLG时,滑动体系的摩擦因数在很短的转数范围内保持极低值,随后快速上升,直至与未添加时相当的水平。当添加MLG/Fe2O3复合或MLG+Fe2O3混合纳米材料时,体系的摩擦因数在一定滑动转数范围内保持极低值,处于0附近。不同的是,添加复合材料时的摩擦因数在20000转后开始升高,至未添加及单独添加MLG的水平,而添加混合材料时的摩擦因数直至滑动结束,始终处于极低值。

图3 不同添加条件下TC11合金/GCr15钢滑动体系的摩擦因数

结合磨损失重和摩擦因数分析可知,单独添加MLG并未改善钛合金的摩擦磨损性能,反而加剧其磨损。而当滑动界面上同时添加MLG和Fe2O3时,TC11合金的减摩性和抗磨性均得以显著改善,且在添加机械混合纳米材料条件下,钛合金摩擦磨损性能更优。

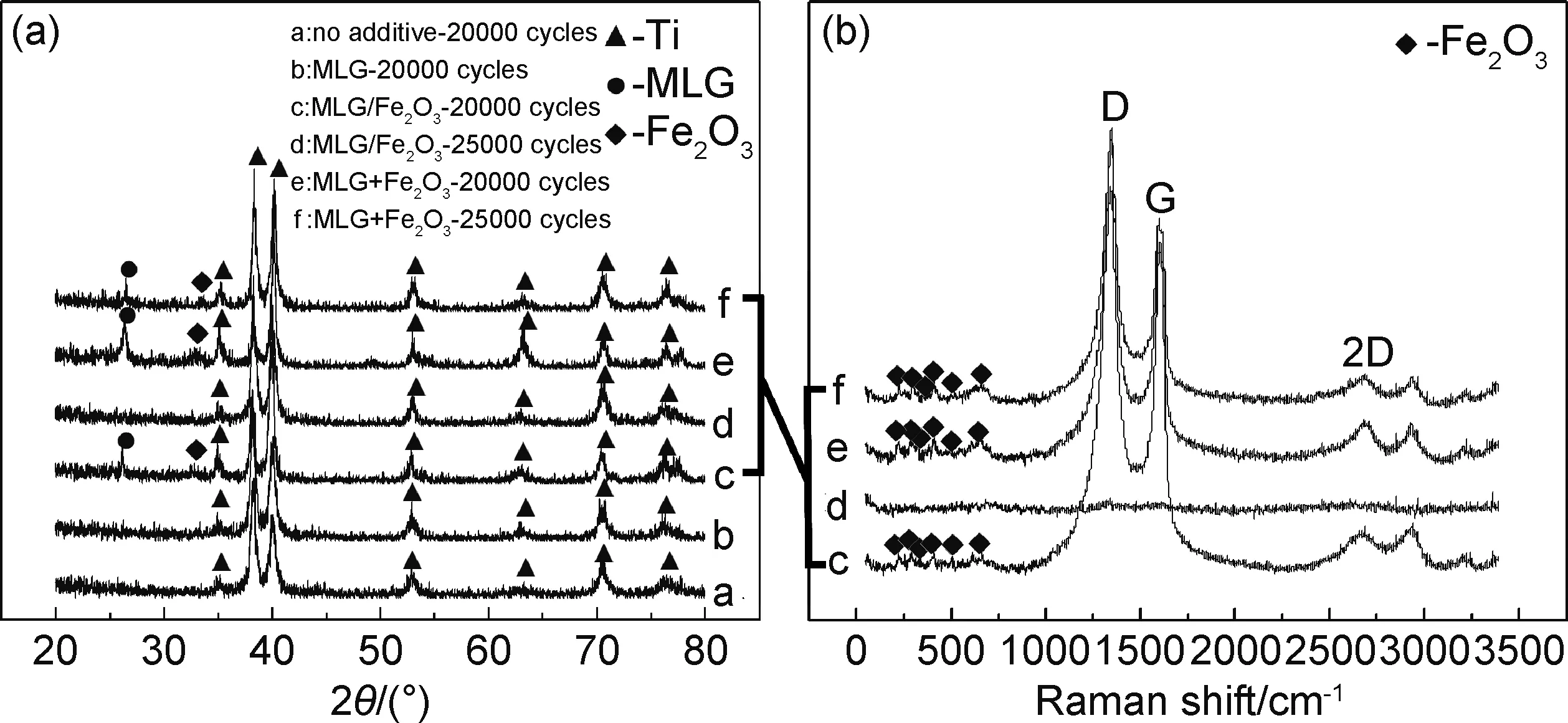

2.2 磨面物相

图4为不同添加条件下TC11合金磨损表面的XRD和Raman谱图。可知,当未添加纳米材料时,TC11合金磨损表面只含金属Ti。单独添加MLG时,磨面物相与未添加时类似,仍为金属Ti,而几乎没有MLG残留在磨损表面上。当添加MLG/Fe2O3复合纳米材料时,钛合金磨面上同时出现MLG和Fe2O3,随滑动转数增大至25000转,两种物相同时消失。在MLG+Fe2O3混合纳米材料添加剂条件下,直至滑动结束,磨面上仍留有MLG和Fe2O3,且MLG相的峰值明显高于添加复合纳米材料时的。因磨面上Fe2O3含量相对较低,在XRD谱图中表现为峰强度较弱,故采用Raman光谱(图4(b))予以验证,结果与XRD谱图相符。结合摩擦磨损行为可知,滑动结束后磨面上同时保留MLG和Fe2O3,与钛合金低的磨损失重及摩擦因数是相对应的。

图4 不同添加条件下TC11合金磨损表面的XRD(a)和Raman(b)谱图

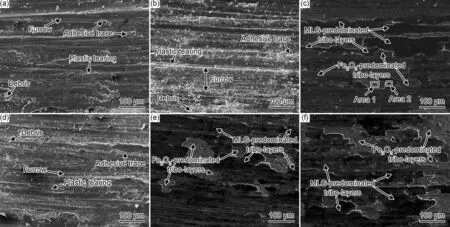

2.3 磨损表面及剖面形貌

图5为不同添加条件下TC11合金磨损表面的SEM形貌,图6为图5(c)中标记区域的EDS分析。可以看出,未添加纳米材料时,TC11 合金磨面上呈现出典型的黏着磨损和磨粒磨损特征,主要包括黏着痕迹、塑性撕裂和犁沟,此外,磨面上还残留有一定数量的金属磨屑(图5(a))。当单独添加MLG时,磨面SEM形貌与未添加时类似,仍为黏着、磨粒磨损特征,且撕裂更加严重,犁沟更深、更宽,表面粗糙度更大(图5(b))。

图5 不同添加条件下TC11合金磨损表面SEM形貌

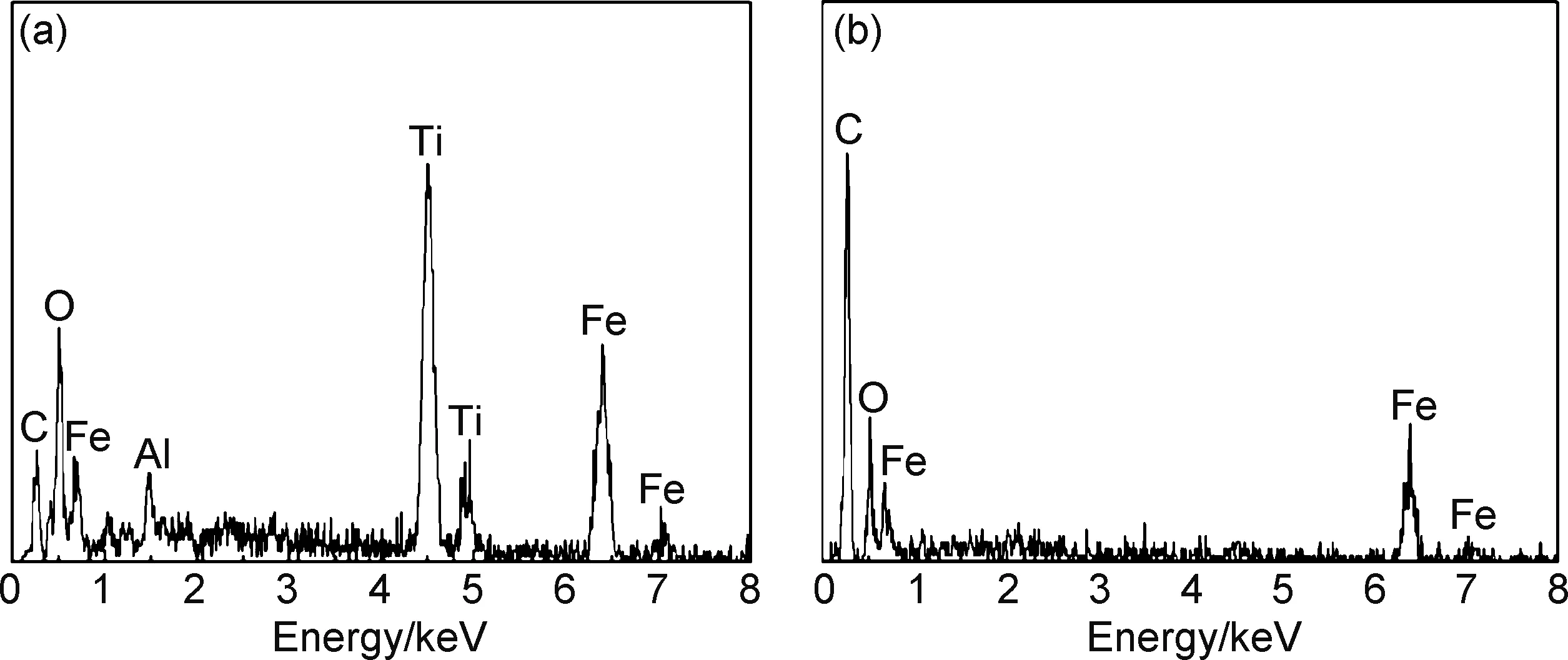

图6 图5(c)中标记区域的EDS分析 (a)区域1;(b)区域2

当添加MLG/Fe2O3复合或MLG+Fe2O3混合纳米材料时,磨损表面形貌发生显著变化,呈现出两种典型区域:灰色区域和黑色区域,且两区域不在同一平面上,出现了摩擦层分层现象。EDS分析表明(图6),下层灰色区域含大量O,Fe元素和少量C元素。结合图4的XRD分析,下层灰色区域主要含Fe2O3,其中掺有少量MLG,该摩擦层为Fe2O3主导的摩擦层。EDS分析中同时可检测到Ti,Al等基体元素,表明Fe2O3主导的摩擦层厚度很薄,EDS能谱已扫到了钛合金基体(图6(a))。上层黑色区域含大量C元素和少量O,Fe元素,表明该区域主要含MLG,其中掺有少量Fe2O3,该摩擦层为MLG主导的摩擦层(图6(b))。可见,当在滑动界面上同时添加MLG和Fe2O3纳米材料时,磨面上形成的摩擦层具有双层结构,即包含上层以MLG为主导的摩擦层和下层以Fe2O3为主导的摩擦层。当转数为20000转时,无论添加复合材料还是混合材料,磨面形貌类似,均形成双层摩擦层,且添加混合材料时黑色区域更广、更致密,表明磨面上MLG含量相对较高(图5(c),(e))。随转数增大至25000转,添加复合纳米材料时的磨面上灰色、黑色区域消失,呈现出与未添加及单独添加MLG时类似的形貌(图5(d))。而添加机械混合纳米材料时的磨面上双层摩擦层仍然存在,且黑色区域依然广泛、致密(图5(f))。

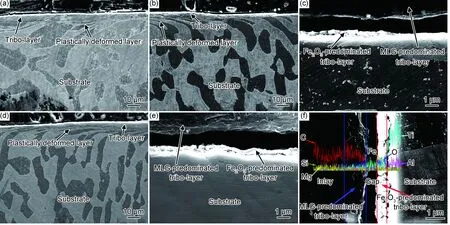

图7为不同添加条件下TC11合金磨损剖面形貌。未添加纳米材料时,一层不连续且厚度不均的摩擦层嵌插于基体中,在摩擦层下方,基体发生明显的塑性变形(图7(a))。当单独添加MLG时,磨损剖面形貌类似于未添加时的,且基体塑性变形更为严重(图7(b))。当添加MLG/Fe2O3复合或MLG+Fe2O3混合纳米材料时,出现双层结构,覆盖于磨损表面上(图7(c),(e))。由图7(f)中的线扫描分析可知,靠近基体的层状结构主要含Fe2O3,其含量从基体至磨损表面逐渐减少,而靠近磨损表面的层状结构主要含MLG,其含量从基体至磨损表面逐渐增加。表明靠近基体的为Fe2O3主导摩擦层,靠近磨面的为MLG主导摩擦层,MLG主导摩擦层与镶嵌料的界线由Si,Mg元素判断。当添加剂为复合纳米材料、转数增至25000转时,双层摩擦层消失,磨损表面、亚表面呈现出与未添加及单独添加MLG时类似的形貌(图7(d))。需要一提的是,双层摩擦层之间总出现一道黑缝,原因在于抛光过程中,Fe2O3主导的摩擦层及基体因剪切力的作用发生塑性变形,而上层摩擦层因MLG的杨氏模量较高,导致其具有较弱且可恢复的弹性变形。

图7 不同添加条件下TC11合金磨损表面及亚表面剖面形貌

2.4 MLG对摩擦磨损性能的影响

在滑动过程中,影响TC11合金摩擦磨损性能的因素很多,例如材料本身的性能、环境温度、滑动速度、施加载荷等,但当磨损表面形成摩擦层后,其将成为影响合金摩擦磨损行为的关键因素。当未添加任何纳米材料时,因常温、低速导致摩擦热不充足,从而造成摩擦氧化难于发生,形成的摩擦层几乎不含氧化物,具有弱的承载能力,金属与金属间的直接接触不可避免。因此,TC11合金未受到有效保护,表现出差的摩擦磨损性能,磨损机制为黏着磨损、磨粒磨损等严重磨损。

MLG因呈负电性的大π共轭体系及含氧官能团的存在而具有良好的吸附性[17]。当在滑动界面上添加MLG纳米材料时,MLG将吸附于磨损表面,经聚集、压实等一系列过程而形成含MLG摩擦层。MLG片层之间结合力较弱、致密性较差,致使其硬度较低,故MLG具有较差的承载能力[18-19]。在微动磨损中或在较低载荷下,MLG将发挥其润滑优势,起到减摩抗磨作用[10-16]。然而,本实验中设定载荷为100 N,滑动初期形成的含MLG摩擦层很难承受如此高的载荷,摩擦层在极短的时间内将失去稳定并发生破坏,表现为摩擦因数只能在短时间内保持极低值(图3),随后发生与原始状况下类似的严重磨损,且磨损失重高于未添加时的。主要原因在于,破碎的MLG将金属磨屑吸附于磨损表面,从而加速了对磨面的犁削。可见,在严酷工况条件(如高载)下,MLG并未能有效改善钛合金的摩擦磨损性能,反而加剧了磨损。

据文献报道[9],含Fe2O3摩擦层因其高的硬度而具有较好的承载能力。在一定载荷范围内,钛合金的耐磨性显著提高,但高的摩擦因数意味着减摩性并未同时得以改善。本实验载荷为100 N,在高接触应力作用下,含Fe2O3摩擦层也将失去稳定而发生破坏。基于上述缺陷,在含Fe2O3摩擦层基础上添加一种润滑剂,即在滑动界面上同时添加MLG和Fe2O3,诱导人造摩擦层的形成。Fe2O3因其高的烧结速率和烧结驱动力而首先发生烧结[20-21],在此过程中,部分小尺寸的石墨烯碎片嵌入烧结体中。随摩擦层增厚,其中的陶瓷因热导率低而促使摩擦热逐渐下降,体系自由能趋于平衡,烧结严重受阻直至停止,此时形成的摩擦层即为以Fe2O3为主导的摩擦层。随后,添加剂中的MLG开始吸附于已形成的摩擦层之上,并逐渐压实形成新的摩擦层,即以MLG为主导的摩擦层,其中掺有少量Fe2O3。显然,依据两种物质的特性,磨损表面上先后形成了两层层状结构,即为双层摩擦层。据前所述,Fe2O3具有良好的承载能力,但润滑能力较差,而承载能力差的MLG,因低剪切力具有优异的润滑作用[22]。二者在功能上相互补充,产生协同效应。下层以Fe2O3为主导的摩擦层主要扮演承载的角色,并支撑其上的摩擦层,而上层以MLG为主导的摩擦层主要应对摩擦力和剪切力,起润滑作用,同时保护下层摩擦层,以减少磨损。因此,当同时添加MLG和Fe2O3时,二者共同发挥保护作用,TC11合金只经历轻微磨损,摩擦磨损性能发生质的飞跃,磨损失重和摩擦因数在较大滑动转数下(此时有限的添加剂不足以补充新摩擦层的形成)才开始升高。可见,在有承载物质(抗磨剂)的前提下,MLG能有效发挥其润滑功能,对TC11合金摩擦磨损行为产生巨大影响,摩擦性能得以显著改善。换句话说,单独的MLG或Fe2O3均不是理想的添加剂,只有两者同时存在时,其有效作用才能得以充分发挥。

对比MLG与Fe2O3的混合方式,发现机械混合比复合时保护作用更持久。究其原因,主要与添加剂的结构及摩擦层中MLG相对含量有关。在MLG/Fe2O3复合纳米材料中,Fe2O3颗粒分散于石墨烯片层表面及层间,滑动过程中,石墨烯片层易于破坏,层数相对较少。而MLG与Fe2O3直接机械混合时,MLG可保持较多层。“电子-声子耦合理论”及“波纹毯效应”均证实石墨烯层多更减摩[23-24],因此,添加机械混合材料时,双层摩擦层保护作用更持久。此外,复合纳米材料中的Fe2O3颗粒因分散而具有较大表面积,高的表面能致其易于烧结,故摩擦层中Fe2O3含量较高。反之,添加机械混合材料时形成的摩擦层中Fe2O3含量相对较低,而MLG含量相对较高,表现为XRD中MLG的峰值强度(图4),故摩擦层可较长时间发挥润滑作用。综上,添加MLG+Fe2O3机械混合纳米材料时,双层摩擦层中因MLG层多且相对含量较高,而能持续地发挥减摩抗磨作用,保证TC11合金拥有优异的摩擦磨损性能。

3 结论

(1)单独添加MLG诱导形成的摩擦层,因承载能力差极易被破坏,并未改善TC11钛合金的摩擦磨损性能,反而加剧磨损,磨损机制与原始钛合金类似,为黏着、磨粒磨损等严重磨损。

(2)在含Fe2O3摩擦层基础上添加MLG,诱导形成双层摩擦层,其兼具承载、润滑两方面功能,显著改善TC11钛合金的摩擦学性能,磨损失重与摩擦因数在较大转数范围内始终处于极低值,磨损机制为轻微磨损。

(3)添加剂MLG+Fe2O3机械混合时,双层摩擦层中因MLG层多且相对含量较高,TC11钛合金表现出更为优异的摩擦磨损性能。