多级均匀化处理对Al-Cu-Li-Sc-Zr合金微观组织与性能的影响

孙心弈,张 勇,邓运来,郭晓斌

(中南大学 材料科学与工程学院,长沙 410083)

Li元素的加入能够降低铝合金的密度并且提升弹性模量,因此Al-Li合金在航空航天领域具有广泛的应用。相比于第二代Al-Li合金,第三代Al-Li合金降低了Li元素的含量(低于2%,质量分数),并加入了更多种类的微合金元素,以获得更好的强度、韧性及抗损伤性[1-3]。

微合金元素(如Mg,Ag,Zr和Sc等)的加入,能显著改善铝锂合金的力学性能,如Mg元素主要是通过结合Al元素与Cu元素形成S′相,其具有很大的硬化潜力,同时在均质滑移上比T1相更有效果;Ag元素能够促进形成θ相,从而增强析出动力学[4-6]。而Zr和Sc元素则能够形成Al3(Sc,Zr),Al3Zr和Al3Sc等弥散相粒子,抑制合金的再结晶,并提升合金的抗腐蚀性与力学性能[7-8]。Al3(Sc,Zr)弥散相粒子为L12结构,其晶格常数为0.4095 nm,而Sc,Zr元素在铝合金中能析出的结构同样为L12的Al3Sc和Al3Zr相,其晶格常数分别为0.4125 nm和0.43917 nm。Al3(Sc,Zr)弥散相粒子的晶格常数要小于另外两种相,因此在铝合金中相比于Sc,Zr元素析出的其他相更能降低基体与析出物之间的晶格常数错配[9]。在7×××系铝合金中,Al3(Sc,Zr)能够造成Al-Zn-Mg-Cu-Sc-Zr合金中Zn,Mg和Cu等原子团簇的偏析,同时为强化相η和η′的析出提供形核位置,进而提升合金力学性能[7]。在2×××系的Al-Cu-Li-Zr合金中,Zr元素主要是通过形成细小的弥散相β′ (Al3Zr),与Al基体共格,可以作为再结晶形核位置,进而控制晶粒结构,抑制再结晶的形成,从而提升力学性能[9]。而2×××系铝锂合金在加入Sc元素后,可以和7×××系铝合金一样形成Al3(Sc,Zr)弥散相粒子,起到细化晶粒,提高再结晶温度,改变主要强化相δ′的尺寸、形貌和分布状况以及提升合金延展性等作用[10]。

Al3(Sc,Zr),Al3Sc和Al3Zr的弥散相粒子,通常是在铝合金均匀化过程中形成的,然而仅靠传统单级均匀化工艺,是无法达到调控弥散相成分,减少枝晶偏析,改善后续合金性能等目的。Deng等研究了单级均匀化与双级均匀化对Al-Cu-Li-Zr合金组织与性能的影响,发现在Al-Cu-Li-Zr合金中引入双级均匀化工艺,能够析出更加细小且分布均匀的β′相(Al3Zr),促进T1相的析出,提升合金后续力学性能[11]。

虽然含Sc,Zr元素的7×××系铝合金的均匀化制度研究已经十分深入,但关于含Sc,Zr元素的Al-Cu-Li合金均匀化制度的研究还有待进一步探索。本工作以Al-Cu-Li-Sc-Zr合金作为研究对象,通过分析铸态合金的DSC结果,拟定不同的三级均匀化工艺,研究不同均匀化工艺制度对合金热轧处理后T6峰值时效态的拉伸性能与微观组织结构的影响,确定均匀化工艺对合金力学性能和组织结构的影响机理与规律。

1 实验材料与方法

实验材料采用真空熔铸的Al-Cu-Li-Sc-Zr合金铸锭,化学成分(质量分数/%)为:Cu 3.9,Mg 0.76,Li 1.15,Ag 0.29,Mn 0.25,Zr 0.12,Zn 0.32,Sc 0.09,Al余量。

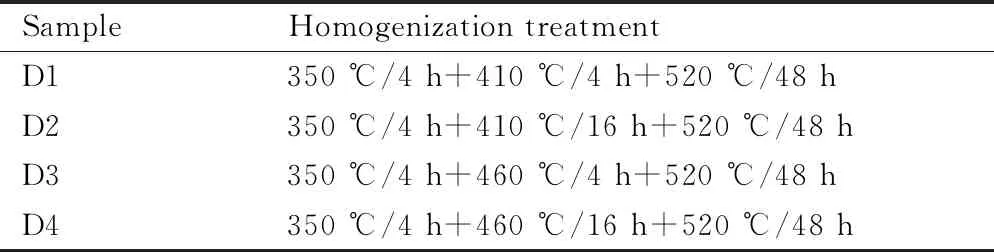

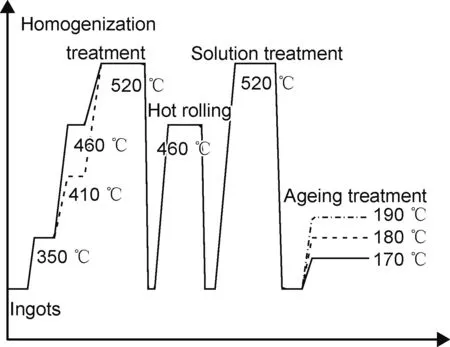

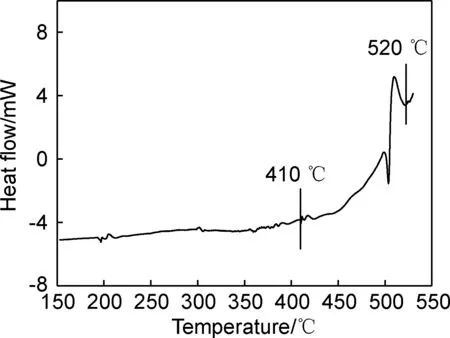

通过差示扫描量热仪(DSC)对Al-Cu-Li-Sc-Zr合金铸锭进行分析,实验升温速率为10 ℃/min,温度范围为25~600 ℃,全部实验流程在氩气气氛保护条件下进行。表1为合金四种均匀化工艺制度,如表1所示,通过分析DSC实验结果,初步设计不同温度与不同时间的四种均匀化工艺制度,并分别命名为D1,D2,D3和D4。图1为Al-Cu-Li-Sc-Zr合金实验流程,如图1所示,4组样品经过均匀化处理后在实验温度为460 ℃的固溶炉内保温2 h,通过热轧处理,将厚度50 mm的均匀化样品轧制成厚度10 mm的板材,轧制后4组板材样品进行空冷处理,随后将4组样品置于520 ℃的固溶炉内固溶处理2 h,室温水淬火。淬火后立刻将4组样品分为12组样品,每种均匀化制度含3组样品,分别置于170,180 ℃与190 ℃的时效炉中,进行时效处理,并测定时效硬化曲线。时效硬化曲线在HV-1000 硬度机上测定,加载应力30 N,加载时间15 s。

表1 Al-Cu-Li-Sc-Zr合金均匀化处理

图1 Al-Cu-Li-Sc-Zr合金实验流程图

随后根据时效硬化曲线结果确定520 ℃/2 h+170 ℃的峰值时效(T6)工艺。将D1,D2,D3和D4样品经过T6峰值时效处理后再加工成拉伸试样,拉伸试样规格参照GB/T 228.1—2010,在DDL100万能试验机上进行拉伸性能检测,应变速率为2 mm/min,相对应变由25 mm MTS型的引伸计测量,室温拉伸结果(包括屈服强度与抗拉强度)取3次测试的平均值。四种均匀化样品经过固溶处理后,命名为DS1,DS2,DS3和DS4;四种均匀化样品经过T6峰值时效处理后,命名为DA1,DA2,DA3和DA4。

四种经过均匀化处理的样品通过ZEISS EVOMAIO扫描电子显微镜(SEM)观察均匀化效果,同时对析出相进行X射线能谱分析(EDS)。对经过固溶处理的四种均匀化样品进行电子背散射衍射(EBSD)检测,实验结果由扫描电子显微镜上装载的OXFORD EBSD探头检测获得。EBSD数据由Mtex与HKL Channel 5软件分析获得。

将四种经过T6峰值时效处理的均匀化样品线切割成0.5 mm薄片,机械研磨至50 μm左右,在双喷电解仪上制备透射电子显微镜(TEM)试样,操作温度-20 ℃,操作电压20 V,电流90~100 mA,双喷电解液成分的体积分数为30%HNO3+70%CH3OH。随后在Tecnai G2 F20透射电子显微镜下观察四种均匀化样品的时效析出相。

2 结果与分析

2.1 Al-Cu-Li-Sc-Zr合金铸锭DSC检测结果

图2为Al-Cu-Li-Sc-Zr合金铸锭的DSC检测结果,可以看出,在200,300,350 ℃以及410 ℃附近有微小的吸放热峰变化,表示有Al3(Sc,Zr)相析出[6],因此设计三级均匀化机制,探索提高材料均匀化效果的最佳热处理制度。三级均匀化工艺中,第一阶段为350 ℃去应力退火阶段;第二阶段为调控弥散相析出阶段,主要目的是探索Al3(Sc,Zr)在410 ℃的最佳保温时间,设计4 h保温时间与16 h保温时间进行对比,同时参考7×××合金的均匀化制度,引入460 ℃作为对比实验;第三阶段为520 ℃消除枝晶阶段。设计出的四种均匀化制度如表1所示。

图2 Al-Cu-Li-Sc-Zr合金铸锭DSC检测结果

2.2 硬度与拉伸性能

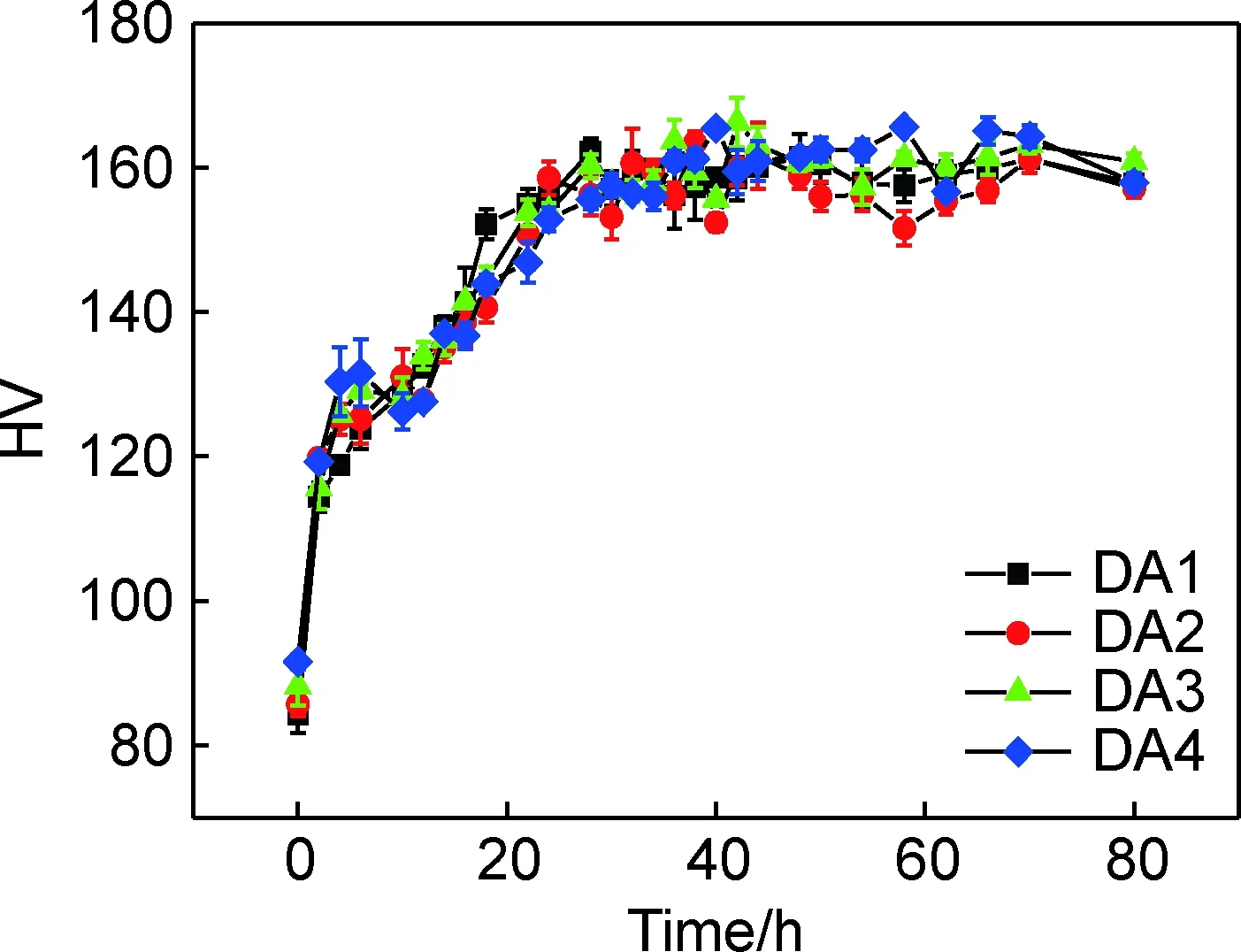

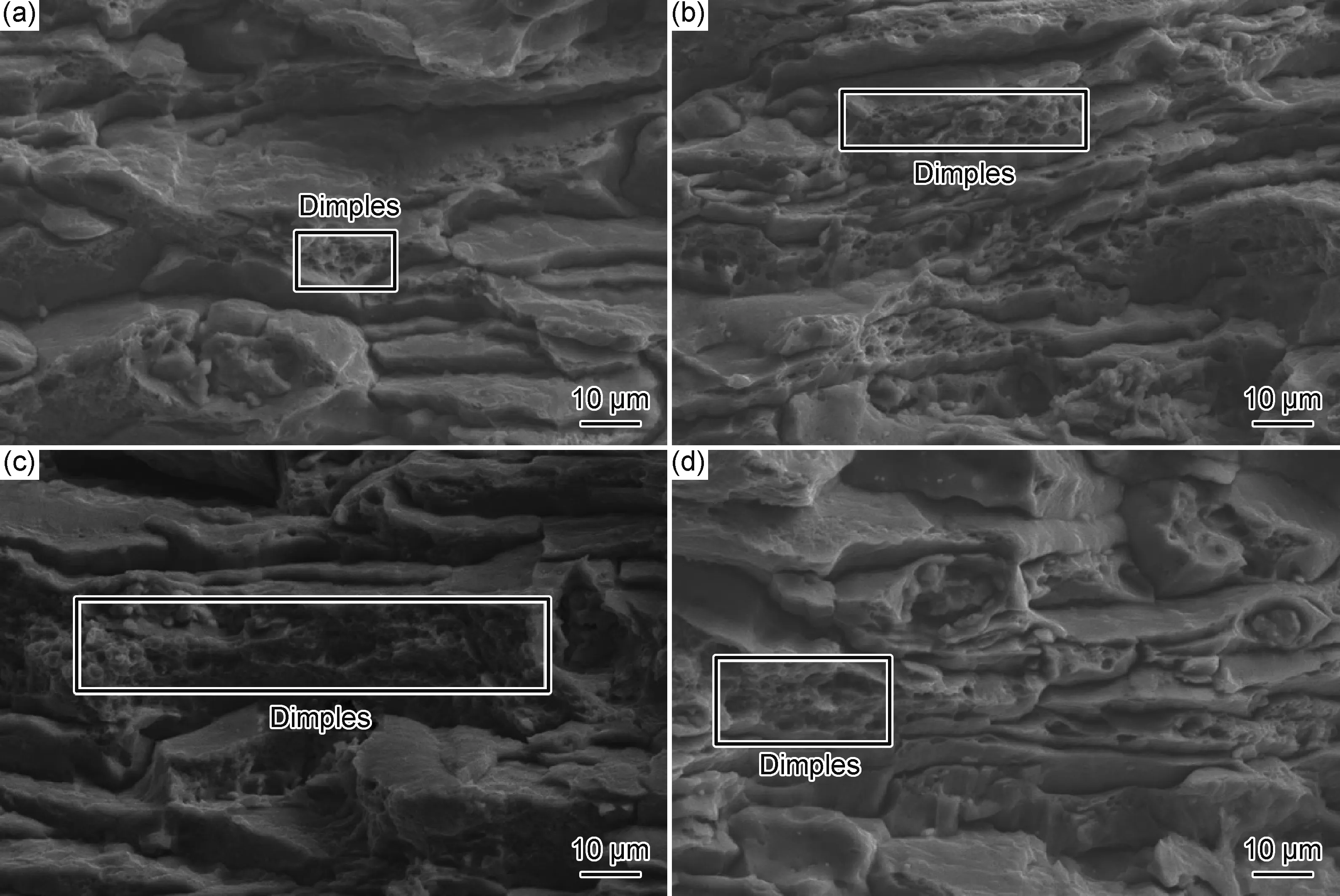

图3显示了四种热轧态样品经过固溶处理后于170 ℃的时效硬化曲线结果,样品的原始硬度和峰值硬度如表2所示,对比四种样品的硬度值,均匀化二阶段温度为460 ℃的DA3和DA4样品峰值硬度要高于二阶段温度为410 ℃的DA1和DA2样品。

图3 样品170 ℃的时效硬化曲线

表2 170 ℃原始硬度与峰值硬度结果

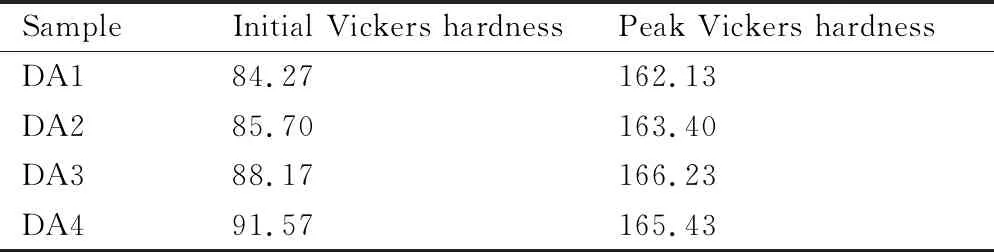

图4为四种样品经过T6时效处理后的室温拉伸实验结果,在四种样品中,抗拉强度与屈服强度最高的是DA3样品,分别为504,452 MPa,DA4样品的抗拉强度、屈服强度以及伸长率(485,424 MPa,10.42%)均要低于DA3样品。而在DA1和DA2样品中,DA1的抗拉强度(470 MPa)和屈服强度(417 MPa)分别高于DA2样品8 MPa和7 MPa,但DA2相比于DA1具有更好的伸长率,达到11.7%。

图4 Al-Cu-Li-Sc-Zr合金T6处理室温拉伸结果

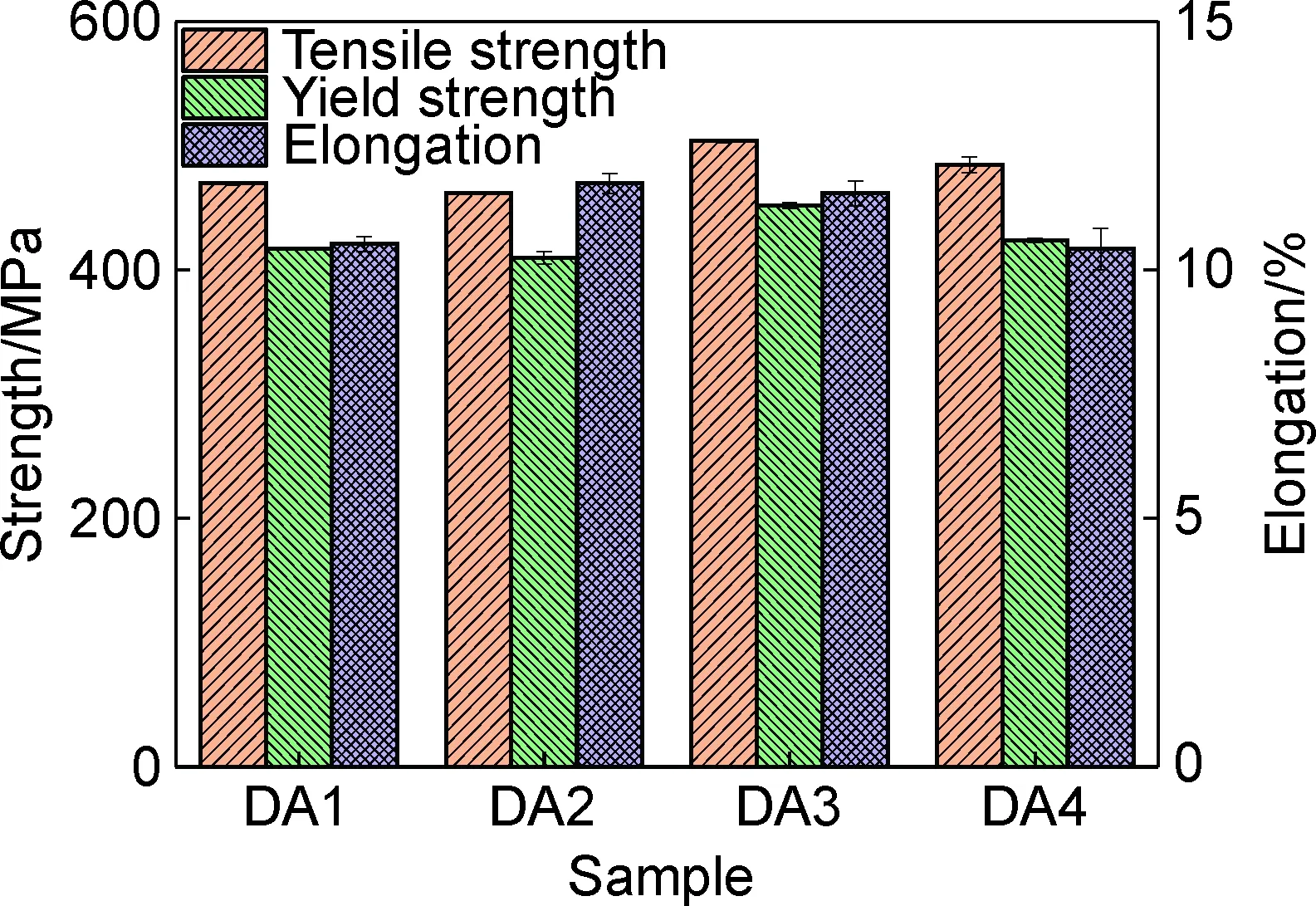

图5为四种样品时效处理后的拉伸断口SEM图,由图5可知,四种样品在拉伸过程中均为产生穿晶断裂与韧窝的复合断裂形式,在高倍电镜下观察,四种样品均存在细小韧窝,但韧窝的密集程度并不相同。均匀化处理第二阶段温度相同的DA2样品相比于DA1有着更深更密集的韧窝分布,同时在力学性能上,DA2相比于DA1具有更好的伸长率;均匀化处理第二阶段温度相同的另两组样品中DA3样品相比DA4具有相同的规律。

图5 拉伸断口SEM图 (a)DA1;(b)DA2;(c)DA3;(d)DA4

2.3 微观结构

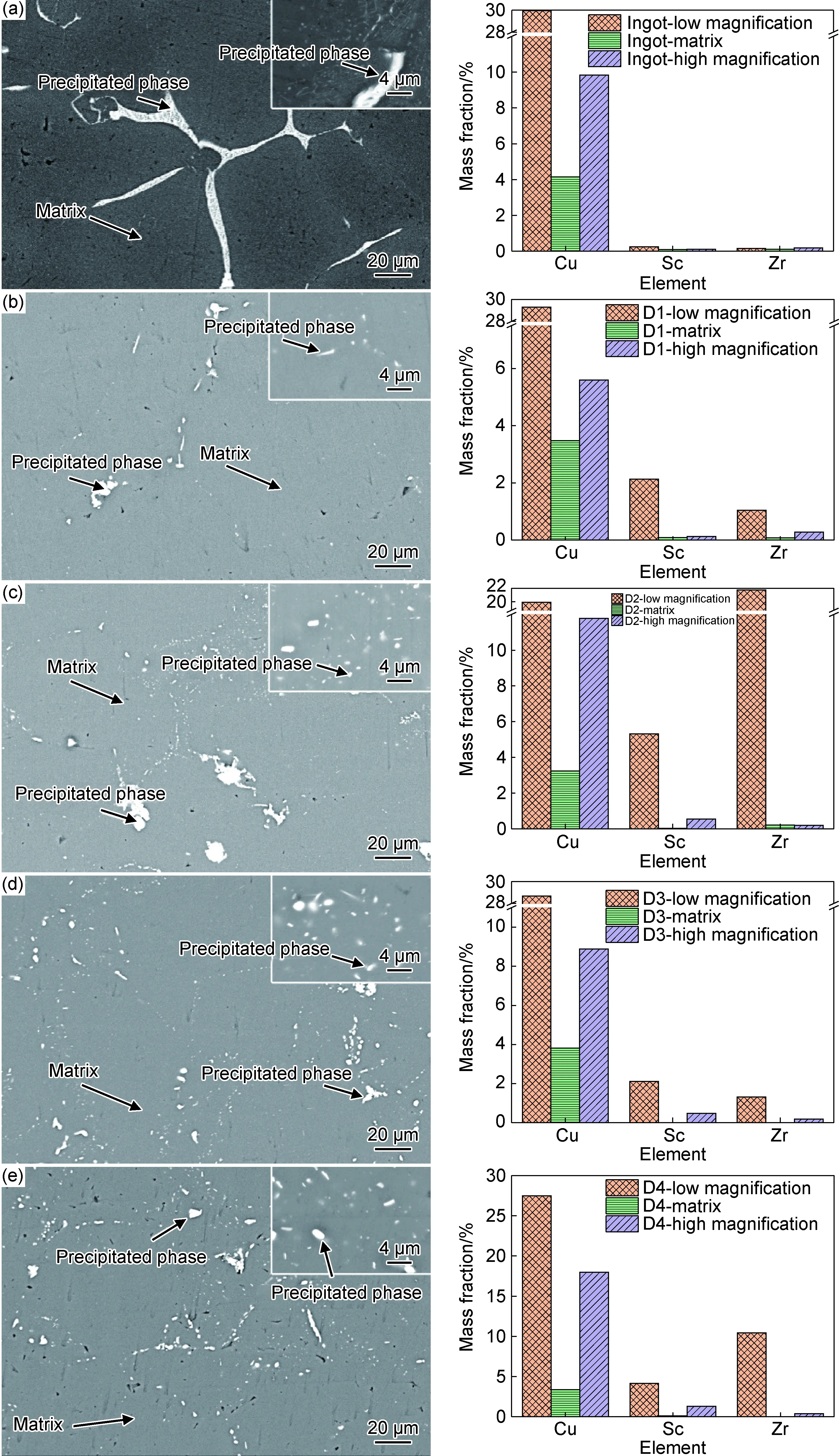

图6为四种样品均匀化处理后和作为对比的Al-Cu-Li-Sc-Zr合金铸锭的SEM图与析出相EDS能谱数据统计结果。为了减少EDS点扫描的误差,每种样品拍摄2张低倍SEM图和5张高倍SEM图,EDS总取点数分别为8点和15点,将析出相上EDS扫描获得的Cu,Sc,Zr元素的质量分数进行平均后,作为样品析出相中相应元素的大致质量分数,以此对比四种样品均匀化程度以及析出相成分。

图6 四种均匀化样品与Al-Cu-Li-Sc-Zr合金铸锭SEM图以及EDS能谱统计结果

低倍SEM图中,均匀化后四种样品的粗大析出相含量相比于铸态样品要明显减少。在铸态样品的SEM图中,Sc,Zr元素在低倍SEM图的析出相、低倍SEM图的基体以及高倍SEM图的析出相中,质量分数十分接近。而在四种均匀化样品中,析出相中Sc,Zr元素的质量分数均高于基体的质量分数,这表明均匀化后,四种样品均析出了含Sc,Zr元素相。在7×××合金中,Cu元素会在Al3(Sc, Zr)弥散相粒子的作用下,围绕Al3(Sc,Zr)粒子的富Zr壳区,产生偏析[7]。而与之类似的,均匀化后四种样品的析出相中均含有大量Cu元素,Cu元素的质量分数远高于Sc和Zr元素,且高于基体的Cu元素,因此在均匀化后的Al-Cu-Li-Sc-Zr合金中,有Al3(Sc,Zr)粒子的析出,产生了Cu元素的聚集。

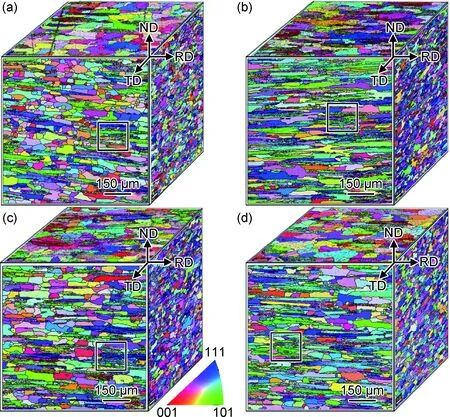

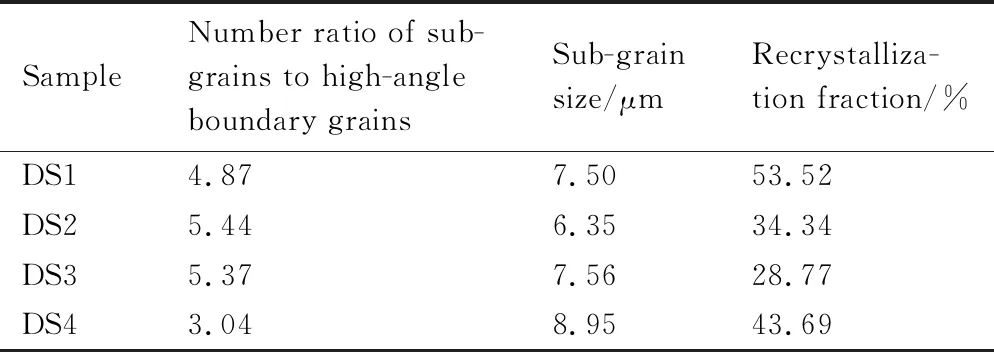

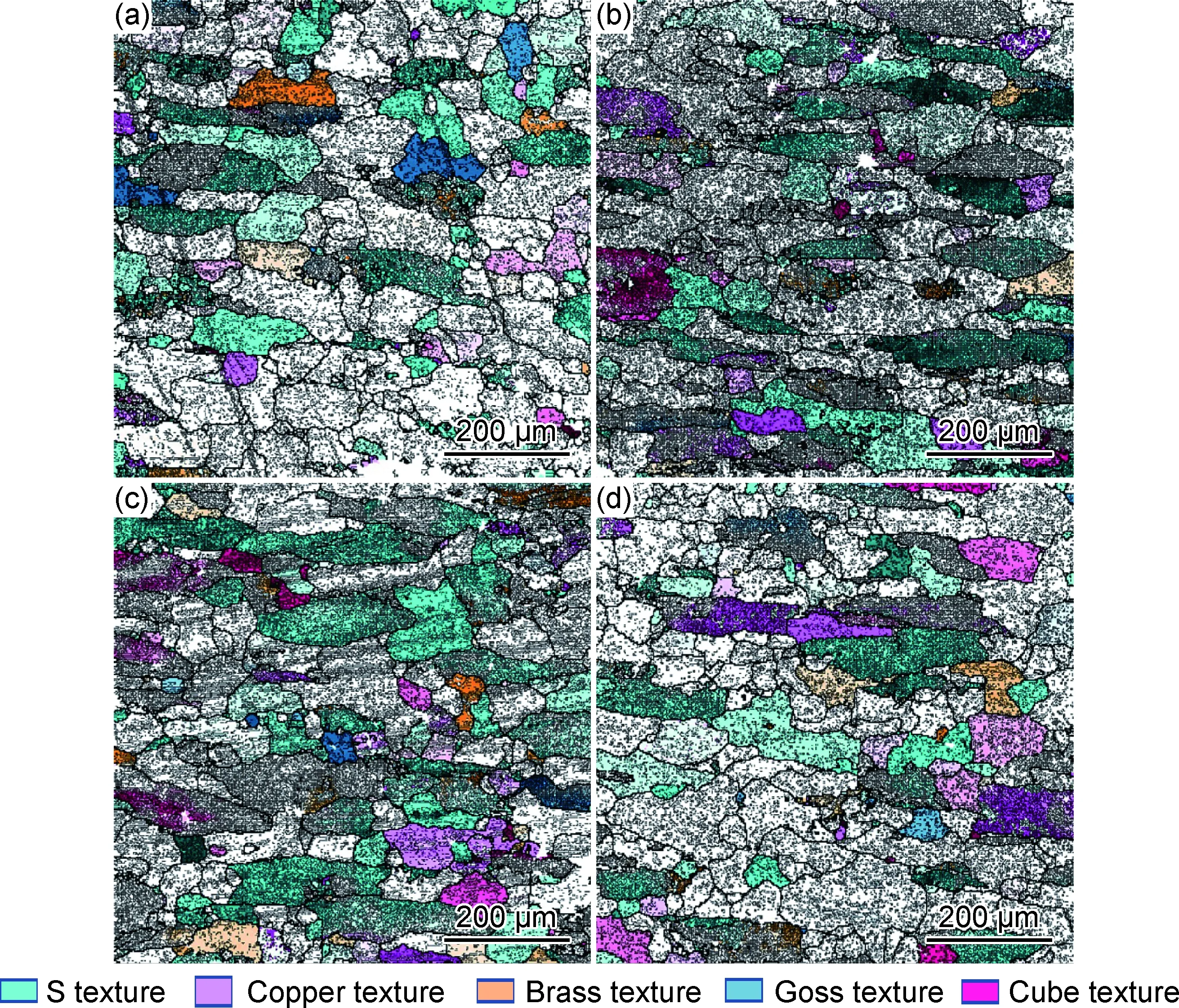

Al3(Sc,Zr)弥散相粒子能有效阻碍位错运动,从而阻碍了亚晶界的迁移,减缓了退火过程中亚晶的合并过程,从而提升了再结晶温度,抑制再结晶的发生;同时,弥散相有效地抑制大角度晶界的移动,阻止晶粒长大,明显细化晶粒[9,12]。图7为四种均匀化样品经过固溶处理后的EBSD图片,在四种均匀化样品晶粒内由于Al3(Sc,Zr)弥散相粒子的作用,存在大量亚晶。四种均匀化制度中作为调控Al3(Sc,Zr)弥散相粒子析出的第二阶段的保温时间与温度不同,析出的Al3(Sc,Zr)弥散相粒子数量并不相同,因此在这些Al3(Sc,Zr)弥散相粒子的作用下,四种样品亚晶数量、尺寸以及再结晶分数也各不相同。表3为四种样品在固溶处理后RD-ND方向亚晶与大角度晶粒数量比、亚晶尺寸以及再结晶分数的统计结果。由表3可知,在第二阶段温度相同时,DS2的亚晶与大角度晶粒数量比相比DS1高11.7%,且平均亚晶尺寸比DS1要小15.3%,再结晶分数比DS1低19.18%;而DS3的亚晶与大角度晶粒比相比DS4多76.6%,平均亚晶尺寸比DS4小15.5%,再结晶分数比DS4低14.92%。

图7 四种均匀化样品经过固溶处理后的EBSD图片 (a)DS1;(b)DS2;(c)DS3;(d)DS4

表3 RD-ND面中亚晶/大角度晶粒数量比、亚晶尺寸与再结晶分数统计结果

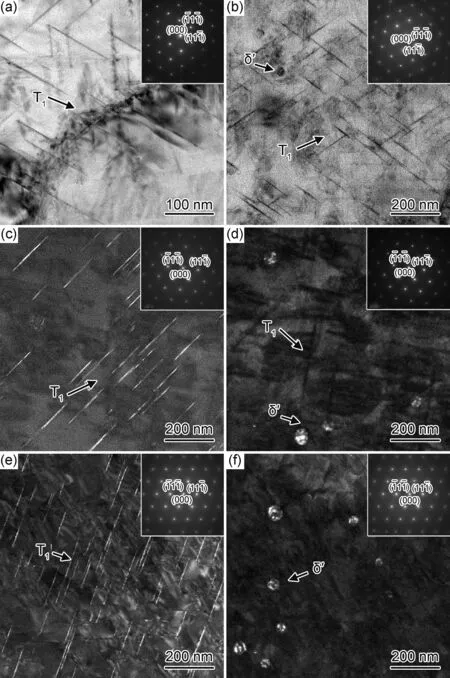

图8为四种均匀化样品经过T6峰值时效处理后的TEM图。由图8(a),(b)可知,在DA1和DA2两种均匀化样品经过峰值时效后,在晶粒内和晶界上都形成了T1相,同时伴随着少量δ′相析出。而从同样的〈110〉轴上看,图8(c)~(f)所示的DA3和DA4样品中不仅形成了大量T1相,还能观察到δ′相。

图8 四种均匀化样品峰值时效TEM图 (a)DA1;(b)DA2;(c),(d)DA3;(e),(f)DA4

2.4 表观激活能与晶界强化

铝锂合金通常在时效过程中析出主要强化相T1相、δ′相以及θ′相,故为了确定四种均匀化工艺的差异以及均匀化产生的Al3(Sc,Zr)弥散相粒子对后续时效过程的影响,选择计算样品在时效过程中的表观激活能,以期能够从侧面解释四种均匀化样品峰值时效后力学性能差异的原因。

Johnson-Mehl-Avrami(JMA)公式是用于理解析出过程的常用公式[13]:

f=1-exp[-(kt)n]

(1)

式中:f是合金性能百分比变化,通常用硬度变化表示;t是相变时间,采用时效时间表示;k和n分别是表征相变过程中的速率常数与Avrami指数,用于描绘相变过程。

为了计算f,通常使用以下公式[14]:

(2)

式中:Hi为当前时效硬度;Haq为淬火后得到的硬度;Hpeak为峰值时效点。

之后再通过式(3)[15]:

(3)

线性拟合ln[ln1/(1-f)]和lnt得到的截距与斜率来表示n和lnkn。将得到的速率常数k代入Arrhenius方程得到式(4)[15]:

k=Ae-Ea/RT

(4)

式中:Ea是化学激活能;k是与温度有关的反应速率常数,可用之前计算得到的时效过程中的速率常数k来代替;A是Arrhenius常数;R是气体常数;T是时效温度。

两边取对数可得式(5):

(5)

进一步线性拟合lnk与1/T,所得的斜率即可求出激活能Ea。由于铝锂合金在时效温度低于165 ℃时主要析出δ′相和少量T1相,而时效温度高于165 ℃时则析出大量T1相与少量δ′相和θ′相[16],时效温度的变化会导致时效过程中析出相的种类与数量发生变化,而Arrhenius方程主要是针对相同析出相进行分析的经验公式,析出物种类与数量发生变化会影响分析结果,故选用170,180 ℃以及190 ℃来进行样品的表观激活能计算。

图9为四种样品在170,180 ℃和190 ℃时效的激活能拟合结果。如图9所示,按照式(1),(2),(3)计算并线性拟合后D1,D2,D3,D4样品在170,180 ℃与190 ℃下的Avrami指数分别为0.68,0.76,0.68,0.50,0.83,0.52,0.66,0.72,0.75,0.66,0.51,0.81。研究表明Avrami指数为2/3时,析出相主要在位错上形核,Avrami指数为1时析出相主要在晶界上形核[15]。拟合后的Avrami指数表明,四种均匀化样品在时效过程中不仅能够在位错上析出T1相,同时由于Al3(Sc,Zr),Al3Sc和Al3Zr的作用[11],使T1相也能够在晶界上析出。图8的TEM图也可观察到在晶界上存在的T1相,与分析结果相符。拟合计算后,D1,D2,D3与D4样品时效过程中的表观激活能分别为88.9,110.5,87.2,76.5 kJ/mol。

对比第二阶段均匀化温度相同的两组均匀化样品D1和D2, D1样品的激活能低于D2样品,D1样品的制度利于样品在时效过程中析出含Li强化相如T1相、δ′相,从力学性能的表现来看,析出更多含Li相的D1样品的抗拉强度与屈服强度要高于D2。而第二阶段均匀化温度为460 ℃的D3和D4,通过激活能对比可以看出D2 > D1 > D3 > D4,从力学性能上看,激活能较低,时效过程中能析出更多含Li相的D3与D4样品,其抗拉强度与屈服强度均高于D1与D2样品。而同样是460 ℃的D4,虽然也能析出δ′相与T1相进行复合强化作用,但是其亚晶结构与织构的强化作用与D3有所区别。

屈服模型如式(6),(7)所示[17]:

σy=Δσgb+Mτtot

(6)

τtot=Δτ0+Δτss+Δτd&ppt

(7)

式中:Δσgb为晶界强化;M为织构的影响;τtot为晶粒的临界剪切应力;τ0为合金固有的剪切应力;τss为固溶强化;τd&ppt为晶粒中位错与析出相的作用,晶界强化通过式(8)表示[17]。

(8)

式中:α2是常数,通常取2;G是剪切模量;b是柏氏矢量;fReX是再结晶分数;δ是亚晶尺寸。D3和D4样品由于轧制及后续热处理等过程均相同,所以柏氏矢量大小相同,因此对于两组样品在式(8)的晶界强化模型中,主要考虑再结晶分数和亚晶尺寸的作用。通过EBSD结果计算得出,D3的TD-RD面、RD-ND面和ND-TD面上(1-fReX)(1/δ)的值分别为0.1633, 0.094 和 0.8214,均大于D4的0.1525, 0.0629 和 0.0789。由此可得D3样品在Al3(Sc,Zr)弥散相粒子细化晶粒、降低再结晶分数的作用下,晶界强化效果大于D4样品。

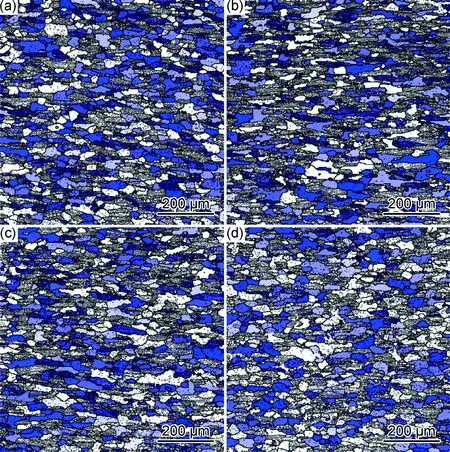

图10为四种均匀化样品固溶处理后RD-TD方向的EBSD织构成分图,表4为织构占比统计结果,可以看出四种均匀化样品在固溶处理后,织构主要是由形变织构的S,Copper和Brass织构组成,而再结晶织构Goss,Cube织构的占比较少。四种样品中占比最多的是S织构。M在式(6)代表织构的影响,由泰勒模型[18-19]计算RD-TD面上M的值,所得D3和D4的M值分别为2.34和1.72。虽然D4样品的激活能小于D3,利于含Li强化相的析出,但在晶界强化与织构的复合影响下,D3的力学性能要优于D4。

图10 RD-TD面四种均匀化样品固溶处理后的织构成分 (a)DS1;(b)DS2;(c)DS3;(d)DS4

表4 RD-TD面四种均匀化样品织构占比统计结果(%)

2.5 Schmid因子

图11为四种样品固溶处理后TD-ND面的Schmid因子(0.45~0.5)分布图,从图11对比来看,DS2样品相比于DS1样品的亚晶分布更加密集,大于0.45的Schmid因子分布在更多的细长晶粒中。DS3样品相比于DS4样品有更多含高Schmid因子晶粒。通常来说,高Schmid因子在粗大晶粒中容易造成应力集中,导致晶粒优先发生屈服和变形,从而使位错在晶界上快速积累,最终产生晶间裂纹,DS1和DS4样品相比于均匀化温度相同的DS2和DS3样品的晶粒尺寸要大,Schmid因子分布集中,容易表现为样品的断裂韧度较低[20]。虽然DS2和DS3样品中同样具有含Schmid因子较高的晶粒,但是样品的晶粒较为细小且取向随机,使得塑性变形主要发生在这些细小晶粒上,从而提高了样品的伸长率和韧性,图5的拉伸断口也显示DS2和DS3相比于DS1和DS4含有更深更密集的韧窝。这与图11中含高Schmid因子的晶粒分布相似。

图11 TD-ND面Schmid因子分布图 (a)DS1;(b)DS2;(c)DS3;(d)DS4

3 结论

(1)350 ℃/4 h+460 ℃/4 h+520 ℃/48 h均匀化制度最有利于Al3(Sc,Zr)弥散相粒子的析出。四种均匀化制度虽然都能析出Al3(Sc,Zr)弥散相粒子,产生Cu原子团簇偏析,但通过350 ℃/4 h+460 ℃/4 h+520 ℃/48 h均匀化制度的样品,在Al3(Sc,Zr)弥散相粒子的作用下具有最低的再结晶分数以及大量亚晶组织。

(2)350 ℃/4 h+460 ℃/4 h+520 ℃/48 h和350 ℃/4 h+460 ℃/16 h+520 ℃/48 h均匀化制度有利于时效过程中含Li强化相的析出,这是由于Al3(Sc,Zr)弥散相粒子在调控晶粒组织的同时,也能改变T1相的形核位置,降低合金时效过程中的激活能,更有利于含Li相的析出,从而提升力学性能。

(3)350 ℃/4 h+460 ℃/4 h+520 ℃/48 h均匀化制度使Al-Cu-Li-Sc-Zr合金在均匀化过程中析出Al3(Sc,Zr)弥散相,在Al3(Sc,Zr)弥散相粒子的作用下,可以细化晶粒,减小再结晶分数,降低时效激活能,促进含Li强化相的析出,减小应力集中,提升合金伸长率,并综合提升合金的力学性能。