一种航天器蜂窝夹层板发泡胶减重方法

马 超,顾志悦,曹裕豪,李 玲,陈 晶

(1. 上海卫星工程研究所,上海 201109; 2. 上海复合材料科技有限公司,上海 201112)

0 引 言

蜂窝夹层板具有高比刚度、高比强度和耐疲劳等突出优点,在航天工程中大量应用。国内外学者对其进行了深入的研究,提出了多种理论模型和分析方法。朱宇博等以基本折叠单元为研究对象,采用等效周长法求取应变率,给出动态异面压缩下铝蜂窝平均坍塌应力理论公式,并进行了试验验证。洪润民等采用伪速度冲击响应谱评估蜂窝夹层板破坏边界。黄洁等对带隔热蜂窝夹层结构的超高速撞击开展了试验研究和数值模拟,获得了弹道极限方程。刘人怀等对夹层板大变形的几何非线性问题进行了系统的理论研究。夏利娟等研究了卫星结构蜂窝夹层板等效计算方法,给出了蜂窝芯子的等效力学参数。邓宗白等考虑蜂窝芯子面内特性,针对硬夹芯夹层板,开展了理论分析和数值模拟。周涛等分析了材料和几何参数对星载蜂窝夹层结构固面天线反射器热变形的影响。

典型的蜂窝夹层板结构是由高性能的上下面板、六边形蜂窝芯子和胶膜等通过共固化胶接而成的整体结构。蜂窝夹层板本身不能直接与其他构件连接,为了保证蜂窝夹层板的连接强度和刚度,必须在板中镶嵌一个预埋件,预埋件上提供通孔或螺纹孔,采用螺钉把蜂窝夹层板与其它构件或单机相连接。蜂窝板预埋件一般由铝合金或者镁合金加工而成,预埋件周围需要填充发泡胶实现与蜂窝芯子的连接和补强,如图1所示。

图1 蜂窝夹层板预埋件-发泡胶剖视图Fig.1 Mosaic-foam section view of the honeycomb sandwich panel

航天工程中蜂窝夹层板上用于单机安装和构件连接的机械接口数量众多,相应预埋件发泡胶用量也随之增多,导致其在结构总重中占据了相当大比例。受运载火箭发射能力限制,航天器结构要求进行轻量化设计。研究发泡胶填充减重方案,对航天器结构轻量化具有重要工程价值。目前,国内对发泡胶填充量的研究尚少,本文对预埋件周围发泡胶填充方式进行优化,提出两种减重方案,并开展测试和分析验证工作,为航天型号应用提供依据。

1 发泡胶填充量理论分析

蜂窝夹层板预埋件主要承受法向和面内载荷,其中预埋件周围的发泡胶对法向载荷传递起主要作用。本文针对预埋件承受法向拉脱力,这种工程中常见且危险的工况,研究发泡胶填充量对蜂窝夹层板性能的影响。

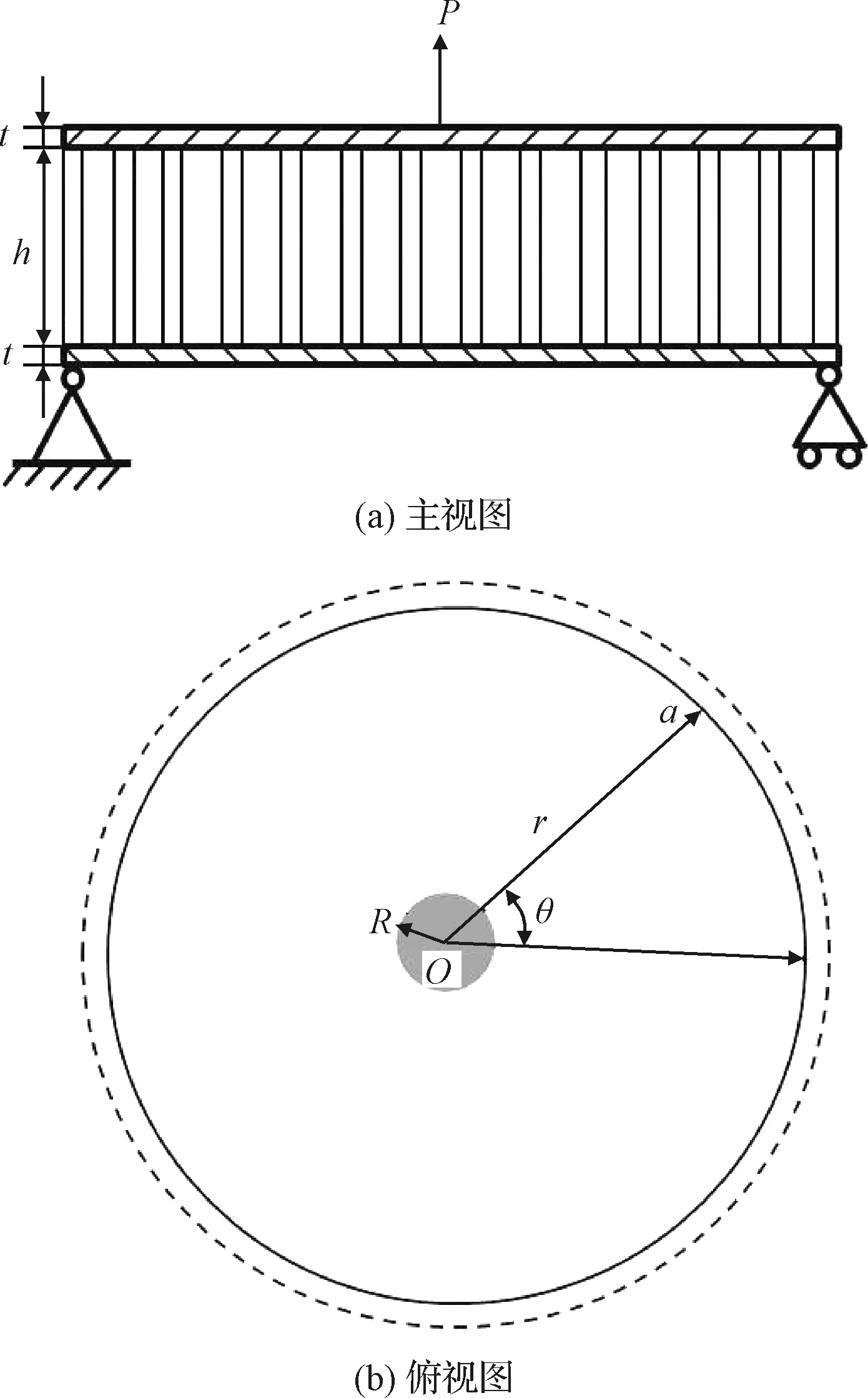

半径为,周边简支蜂窝夹层圆板,上下面板厚度均为,蜂窝芯子高度;取圆心为极坐标原点,圆板法向为坐标轴向;预埋件-发泡胶组合体位于圆心,受法向拉脱力,组合体等效半径,用于表征发泡胶填充量,如图2所示。

图2 蜂窝夹层圆板受法向拉脱力示意Fig.2 Honeycomb sandwich panel subjected to normal pulling force

由于预埋件-发泡胶组合体刚度、强度远高于其周围的蜂窝芯子和面板,可视作刚体,认为其本身不会破坏。预埋件-发泡胶组合体承受法向拉脱力时,在蜂窝夹层板∈[,]区域主要产生剪力和弯矩。根据蜂窝夹层板理论模型,弯矩和主要由面板承担,横向剪力主要由蜂窝芯子承担。

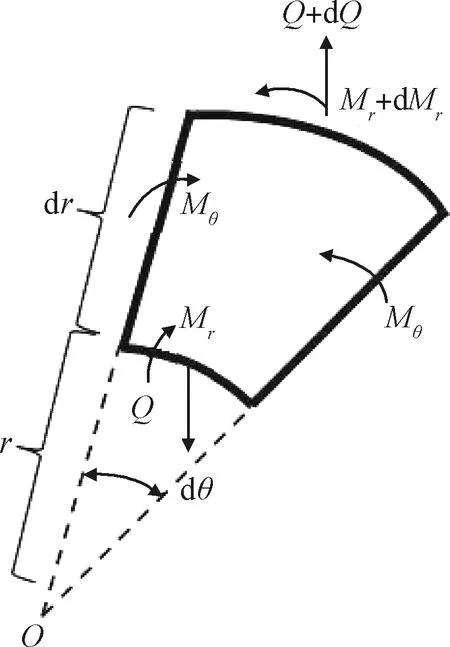

由半径圆周上向受力平衡得

(1)

认为蜂窝芯子上剪切应力沿板厚均匀分布,即

(2)

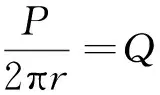

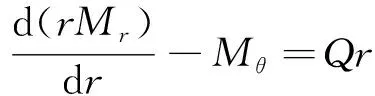

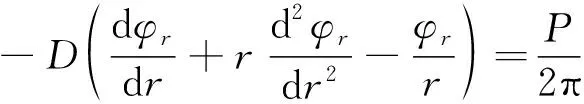

截取中面上的微小面积作为微元体,其受力如图3所示由微元体力矩平衡得

图3 微元体受力Fig.3 Forces and moments on a micro element

(3)

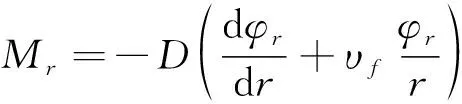

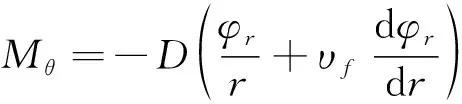

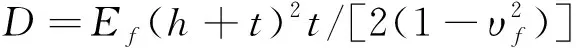

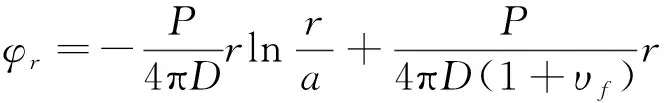

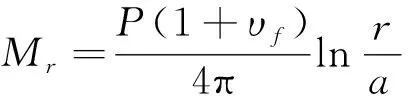

设为夹层板变形后其法线在面内的转角,由弹性力学几何方程和物理方程,并考虑问题的轴对称性得

(4)

(5)

将式(1)、(4)、(5)代入式(3)中得

(6)

设=ln()+代入(6)中得=-(4π),根据边界条件()=0得=[4π(1+)].

因此

(7)

将式(7)代入式(4)、(5)得

(8)

(9)

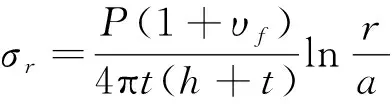

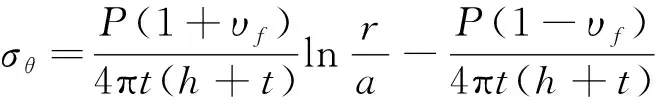

通常面板很薄,可以认为面板上的正应力沿板厚均匀分布,所以

(10)

(11)

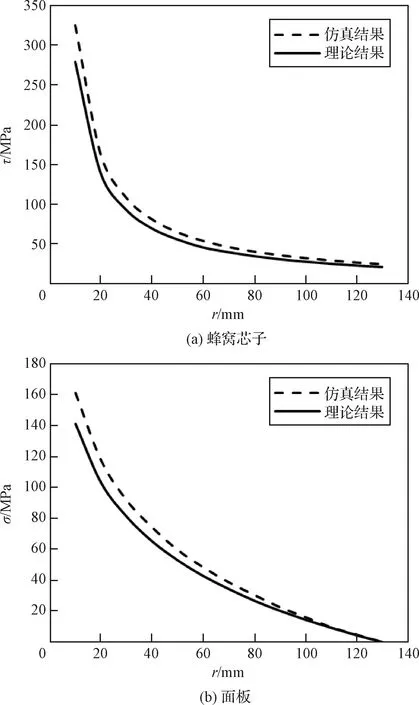

从式(2)可以看出,蜂窝芯子上的剪切应力在∈[,]按反比例函数分布;从式(10)和(11)可以看出,面板上的正应力在∈[,]按自然对数函数分布。

预埋件-发泡胶组合体承受法向拉脱力时,最大应力出现在预埋件-发泡胶组合体边界=附近,从理论上预测,蜂窝夹层板从这里开始破坏。由于蜂窝芯子剪切强度较低,一般先发生剪切失效,接着是面板屈服直至破坏。在法向载荷一定时,增加发泡胶填充量,即增大组合体半径,可降低工作应力;在蜂窝芯子和面板材料强度一定时,增加发泡胶填充量可提高承载能力。但在工程上要兼顾结构轻量化要求,限制发泡胶填充量。

2 发泡胶减重方案与试件验证

2.1 减重方案

以卫星工程中蜂窝夹层板最常用的M5螺纹孔预埋件为例,其发泡胶常规填充方案如图4(a)所示,即预埋件周围裹两层,蜂窝格子第一圈连续填充,发泡胶质量约为10 g。在此基础上提出两种减重填充方案,如图4(b)、图4(c)所示。减重方案1是在预埋件周围裹两层,蜂窝格子第一圈间隔一格填充,发泡胶质量约为7.5 g,减重25%;减重方案2是在预埋件周围裹两层,蜂窝格子第一圈不填充,发泡胶质量约为5 g,减重50%。

图4 发泡胶填充方案示意(固化成型前)Fig.4 Foam filling schemes(before curing)

2.2 测试验证

根据图4所示的发泡胶填充方案制作试件,每种试件数量均为5个,测试拉脱力平均值。试件材料和几何参数如下:试件尺寸200 mm×200 mm,厚度25 mm;上下面板材料2A12T4铝合金,厚度0.3 mm;蜂窝芯子为5A02H铝合金箔材,边长5 mm,壁厚0.03 mm;面板与蜂窝芯子之间采用J-78B胶膜;一个M5螺纹孔预埋件位于试件中心,周围填充J-78D低密度发泡胶。

试件四角提供4-Φ6通孔,通过工装固定在试验机上,工装的盖板上开Φ130 mm圆孔,模拟周边简支边界,如图5(a)所示。

图5 试件拉脱力测试及破坏形式Fig.5 Testing of normal pulling force and failure forms

经测试,常规方案拉脱力2548 N,减重方案1拉脱力为2503 N,仅损失1.7%;减重方案2拉脱力为1747 N,损失31.4%。

测试时,试验机以2 mm/min速度缓慢加载。加载初期为弹性变形阶段,随着载荷逐渐增大,预埋件-发泡胶组合体周围蜂窝芯子先发生剪切失稳进而失效;当蜂窝芯子破坏后由面板承力至开裂,预埋件-发泡胶组合体被整体拉出。试件破坏形式与理论预测一致,如图5(b)所示。

2.3 仿真验证

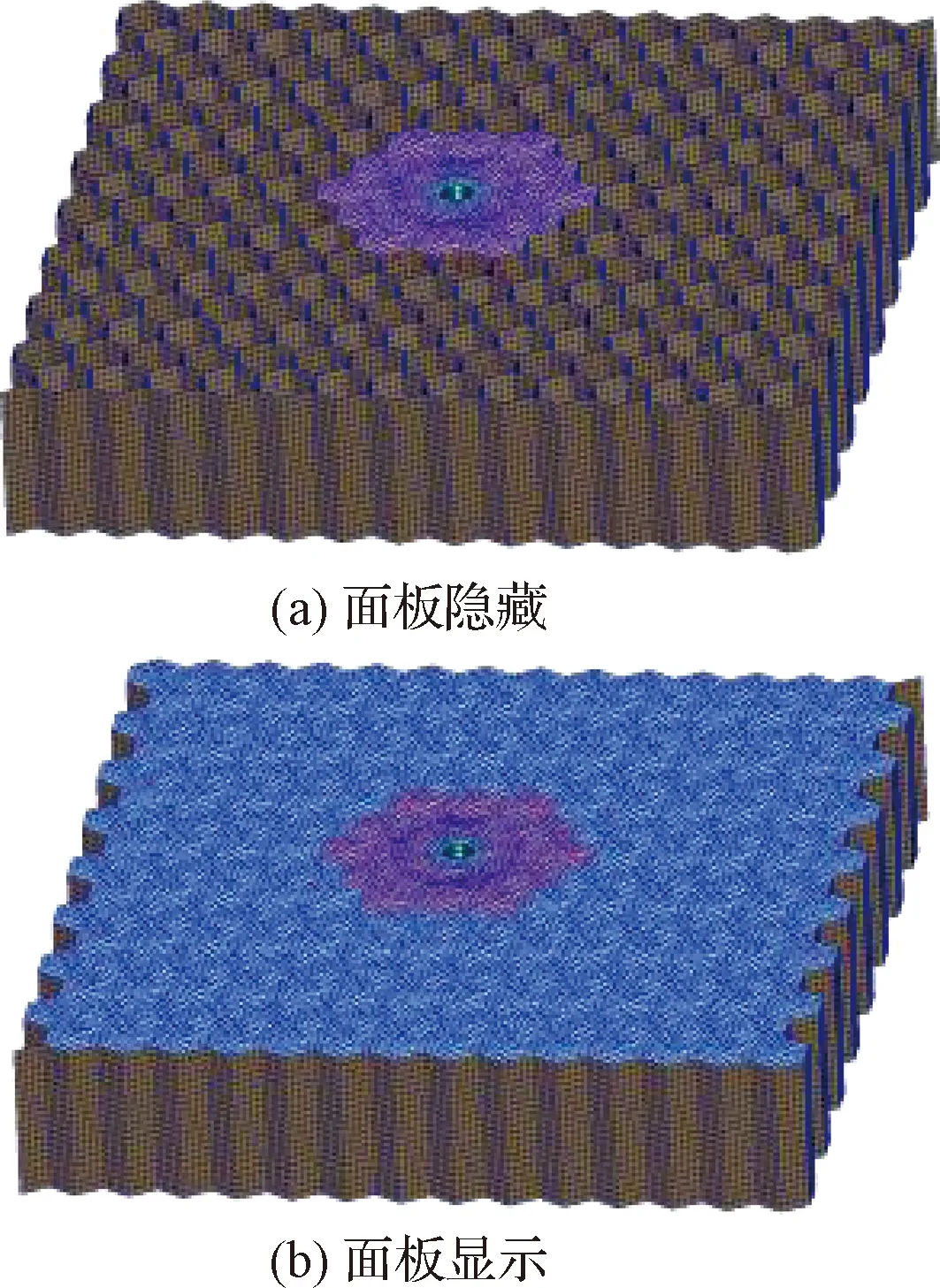

面向试件建立了精细的有限元模型,如图6所示,其中预埋件-发泡胶组合体采用实体单元模拟,蜂窝芯子和面板采用壳单元模拟,所有元件通过共用节点连接起来。仿真以铝合金面板上Von Mises应力达到材料屈服极限(一般取255 MPa)时,其对应的载荷作为预埋件拉脱力。

图6 试件有限元模型Fig.6 Finite element model of the specimen

经仿真,常规方案拉脱力2802 N,减重方案1拉脱力为2728 N,损失2.6%;减重方案2拉脱力为1956 N,损失30.2%。考虑到材料和成型工艺的非理想因素,拉脱力仿真结果普遍高于测试结果10%左右,但两种方法得到的拉脱力随发泡胶填充量的变化规律基本相同。

以常规方案为例,当施加1500 N左右的拉脱力时,试件典型的应力分布如图7所示,可以看出蜂窝芯子和面板上的应力分布以预埋件-发泡胶组合体为中心,向四周递减,仿真结果与理论分布趋势相同。通过比较仿真结果与测试结果、理论分析的一致性,表明该建模方法可以有效地分析发泡胶填充量的影响,预示其性能变化。

图7 试件应力分布Fig.7 Stress distribution of specimen

3 舱板组件性能评估

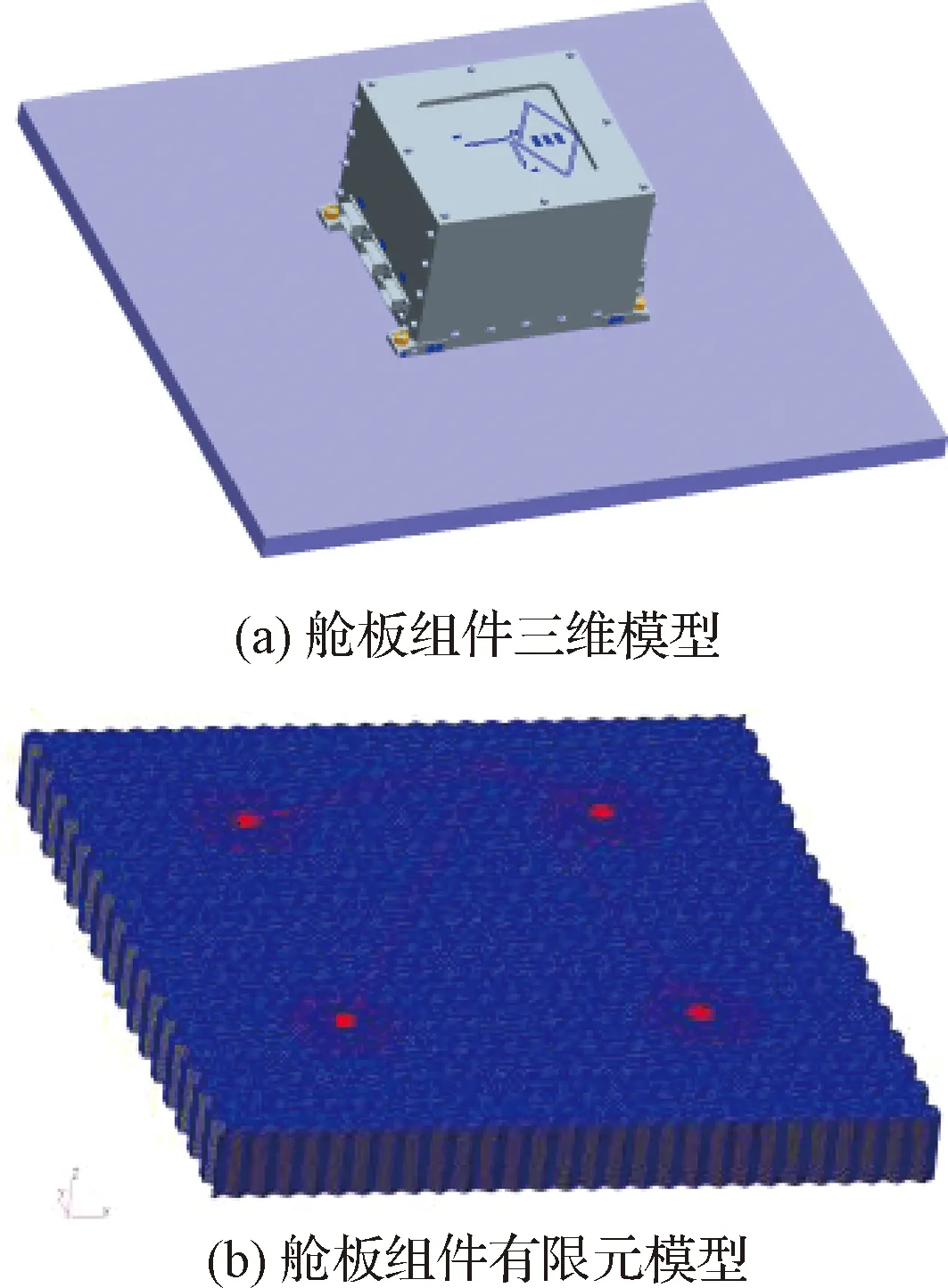

在卫星工程中,单机是通过安装脚上一组安装孔,利用多个螺钉连接到蜂窝夹层板上,形成一个舱板级组件,如图8(a)所示,某光纤陀螺通过4-M5螺钉安装到蜂窝夹层板上。为在工程实际中应用,需进一步评估一组预埋件发泡胶减重填充带来的影响。利用2.3节方法建立舱板组件的有限元模型如图8(b)所示,单机采用集中质量点模拟,通过MPC连接到舱板预埋件-发泡胶组合体上。

图8 舱板组件模型Fig.8 Model of the bulkboard component

3.1 强度分析

舱板组件强度分析时,边界条件为四周简支,选取卫星发射主动段典型工况,法向施加10过载加速度、面内施加2.5过载加速度。在同样的过载条件下,常规填充方案安全裕度0.49,减重方案1安全裕度0.44,损失10.2%;减重方案2安全裕度0.29,损失40.8%。这表明发泡胶减重填充会造成一定强度损失,但均满足安全裕度大于0的设计要求。

3.2 频率响应分析

频率响应分析时,舱板组件法向施加幅值为1,频率范围5~200 Hz的正弦加速度。从加速度响应幅值来看,三种方案加速度峰值响应放大均为10倍。从谐振频率来看,常规方案为155 Hz,减重方案1下降至152 Hz,损失1.9%;减重方案2下降至148 Hz,损失4.5%。这表明发泡胶减重填充对加速度响应放大倍数无影响,但会损失部分刚度,造成局部模态频率降低。

3.3 热变形分析

卫星发射入轨后,通常处于冷热交变的热环境中,蜂窝夹层板因为热胀冷缩而产生热应力和热变形。由于卫星采取多种热控措施,蜂窝夹层板在轨热应力一般远小于材料许用应力,不必考虑热强度问题。但微小的热变形,仍然会影响敏感仪器的指向,有必要分析发泡胶填充的变化对舱板热变形的影响。光纤陀螺舱板上施加在轨典型的温度场,常规方案热变形最大位移24 μm,减重方案1为22.8 μm,减小5%;减重方案2为21.2 μm,减小12%。从这点来说,发泡胶减重填充方案有利于抑制蜂窝夹层板热变形。

4 结构精度稳定性分析

航天器总装完成后,在经历振动和热真空等大型环境试验前后,都要进行精度测量以验证结构精度是否稳定。通常在星体结构上设置结构监测棱镜,用经纬仪测量其相对整星基准棱镜对应坐标轴的角度变化。目前,某大型卫星A和小卫星B的蜂窝夹层板已分别采用本文所述的发泡胶减重方案1和方案2。经测量,总装过程中卫星A精度变化最大值为23″,卫星B精度变化最大值为48″。这表明蜂窝夹层板采用两种发泡胶减重填充方案后,精度变化仍满足稳定性小于1′指标要求,星体结构状态是稳定的。

5 结 论

为实现航天器结构轻量化设计,针对蜂窝夹层板发泡胶减重需求,本文提出两种减重方案,并开展了理论分析、试验测试和仿真计算等验证工作,已成功应用于两型卫星。研究结果表明:

(1) 在受法向拉脱力时,理论分析给出的应力分布函数表明,最大应力出现在预埋件-发泡胶组合体边界附近,蜂窝夹层板一般从这里开始破坏;增大发泡胶填充半径,可提高承载能力。

(2) 提出两种发泡胶填充方案,方案1可实现减重25%,方案2实现减重50%。试件拉脱力测试和仿真结果表明,方案1拉脱力损失约2%;方案2拉脱力损失约30%。

(3) 经舱板组件性能评估,方案1安全裕度损失10.2%,模态频率损失1.9%,加速度响应放大倍数无影响,热变形减小5%;方案2安全裕度损失40.8%,模态频率损失4.5%,加速度响应放大倍数无影响,热变形减小12%。

(4) 对结构精度稳定性而言,方案1精度变化最大值为23″,方案2精度变化最大值为48″,均满足航天工程精度稳定性小于1′指标要求。