气体雾化制粉工艺中基于气体整流的卫星粉控制技术

赫新宇 ,黎兴刚 ,黄禹赫 ,朱 强

1) 南方科技大学机械与能源工程系, 深圳 518055 2) 南方科技大学前沿与交叉科学研究院, 深圳 518055

增材制造技术是当今最有发展潜力的制造技术之一,它颠覆了传统的加工理念,为未来的加工技术提供了广阔的发展空间[1]。金属粉末是最常用的金属增材制造原料,然而,相对于传统的基于粉体的加工技术,金属增材制造技术对金属粉末的粒径分布、纯度、球形度等指标有特定的要求[2],用于热喷涂、粉末冶金等工艺的金属粉末不能直接用于金属增材制造[3]。因此,有必要对金属粉末制备技术进行改进以满足金属增材制造的要求[4‒5]。金属熔体气体雾化工艺(gas atomization,GA)是目前用于制备增材制造专用金属粉末的主要工艺之一,具有成本低、适用范围广、细粉收得率高等优势[6‒7]。然而,传统气体雾化制粉工艺所制备的金属粉末中往往含有大量的卫星粉,即若干小颗粒粉末粘附在大颗粒粉末表面而形成的一种缺陷粉。卫星粉的存在会降低金属粉末的松装密度、球形度以及流动性,不利于粉末的铺设过程[8],对金属增材制造工艺(尤其是一些基于铺粉技术的工艺[9])有着不可忽略的影响[10]。此外,这种缺陷粉很难通过后续处理手段有效地去除,因此需要从源头上控制其形成。

据研究,雾化室的封闭结构使其侧壁附近产生宏观尺度的涡流,即回流(gas recirculation,GR),其中夹带了一些完全凝固的小尺寸颗粒。回流区内回旋上升的小尺寸颗粒与上游雾化气流中未完全凝固的大尺寸液滴之间的碰撞是卫星粉形成的主要原因之一[11‒12]。因此,采取气体整流措施限制回流引起的粉尘回旋就成了从宏观尺度上控制卫星粉形成的有效手段[13]。目前,针对卫星粉控制的气体整流措施有施加辅助气流[14‒15]、改进雾化室结构[14,16]等。然而,整流参数(如辅助气流流量、雾化室尺寸等)对回流区内流场特征以及粉尘回旋运动的影响规律并没有被系统地研究。本文采用数值模拟手段分析气体整流参数对气体雾化制粉过程中宏观流场以及颗粒运动轨迹的影响,根据数值模拟结果确定优化的气体整流参数,为粉末制备实验提供理论指导。

1 基础理论

1.1 湍流模型

本文主要采用雷诺平均法进行数值模拟。流体力学和计算机科学的发展为人们提出了许多种用来描述湍流的模型,但这些模型都有其优势和不足[17]。结合所需解决问题的实际情况,在众多模型中选择合适的湍流模型往往是能否得到准确模拟结果的关键。本文主要采用SSTk‒ω两方程湍流模型[18],这种湍流模型在近壁面采用k‒ω模型[19],而在远壁面采用Standardk‒ε模型[20]。SSTk‒ω模型能够较好地同时处理近壁面和远壁面的湍流情况,提高了计算的可靠性,但k‒ω模型对近壁面的网格质量要求较高,且该模型为隐式方程,收敛速度较慢。SSTk‒ω湍流模型的计算公式如式(1)~式(2)所示。

式中:μt为动力学粘度,ρ为流体密度,k为湍动能,ω为比耗散率,α*和a为无量纲常数,S为应变率,y为到下一个曲面的距离,F2为二阶混合函数 。经验证,在雾化室内部的宏观流场结构模拟中,采用SSTk‒ω湍流模型比仅采用Standardk‒ε湍流模型更加准确。

1.2 离散相模型

本文利用离散相模型(discrete phase model,DPM)计算宏观流场中颗粒的运动轨迹。采用欧拉–拉格朗日法,在已经收敛的连续相气流场中加入离散相,利用离散相的运动轨迹代替颗粒的运动轨迹。本文主要关注颗粒的运动轨迹,在计算时未考虑颗粒之间的碰撞、颗粒与气流场之间的动量与热量传递以及颗粒的旋转等。采用的方程为粒子的力平衡方程,如式(3)所示。

式中:t为时间,为 粒子速度,为连续相(流体)速度,ρ为流体密度,ρp为粒子密度,为重力加速度,τr为粒子的松弛时间[21],计算如下式(4)所示。

式中:dp为粒子直径,μ为动力学粘度,Cd为阻力系数 ,Re为连续相和离散相之间的相对雷诺数,计算如下式(5)所示。

2 模型及参数设置

2.1 气流喷嘴的简化

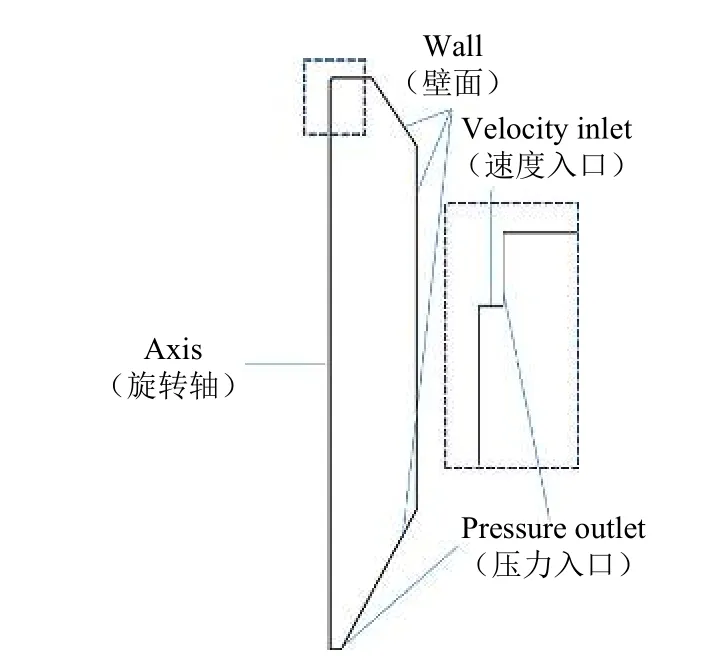

数值模拟中的气流喷嘴(压力入口)需要适当简化,原因如下:(1)喷嘴附近(约200 mm以内)的气流速度较快,为可压缩气流,考虑可压缩气流的流场结构比较复杂,需要采用更加复杂的湍流模型以及更加精细的网格,增加了数值模拟的收敛难度和计算成本;(2)喷嘴附近的流场结构一般情况下对熔体雾化破碎过程的影响较大,对雾化室内回流演化以及粉尘回旋运动的影响较小;(3)本文的关注重点是整个雾化室内部(约4000 mm)的宏观流场结构,气流喷嘴的简化不会使其产生较大变化。因此,在保证雾化气流流量不变的情况下,将真实的气流喷嘴模型以及压力入口(pressure inlet)简化为“圆盘喷嘴”模型以及速度入口(velocity inlet),且喷嘴位置位于雾化区下端,如图1所示。

图1 雾化气体喷嘴模型:(a)压力入口;(b)速度入口Fig.1 Atomization gas nozzle model: (a) pressure inlet;(b) velocity inlet

2.2 边界条件以及网格划分

以紧耦合式雾化装置中常用的雾化室尺寸为参考构建雾化室模型,如图2所示。由于整个雾化室空间为中心对称结构,因此设置旋转轴边界条件,通过计算单个平面的气流场结构代替整个回转体空间的气流场结构,减小模型尺寸,降低网格复杂程度并缩短计算时间。对气流场结构采用稳态(steady)分析,不考虑气流场随时间的变化,原因如下:气流速度较快,扩展至整个雾化室内部的时间极短,与持续制粉过程相比可以忽略不计;实际生产中,金属熔体主要在稳定的气流场中破碎雾化,在不稳定气流场中形成的金属粉末质量往往不好,不予考虑。

图2 雾化室模型及边界条件设置Fig.2 Atomization chamber model and the boundary condition setup

图3所示为网格划分结果。速度入口处的速度分布为抛物线形状,结构化网格无法准确描述速度分布情况,因此需要采用非结构化网格,在速度入口处添加更加精细的网格节点。在雾化气流入口处设置的节点个数为21,网格大小约为1 mm;在辅助气流入口处设置的节点个数为11,网格大小约为0.5 mm。

图3 雾化室网格划分:(a)全局;(b)局部Fig.3 Mesh generation of the atomization chamber: (a) global;(b) local

2.3 初始条件

需要设置的初始条件包括速度入口的位置、速度以及尺寸。速度入口的位置和速度可以根据Fritsching的数值模拟结果确定[22]:在喷嘴距离200 mm处,雾化气流的速度逐渐趋于稳定,其速度约为300 m·s‒1。因此,将速度入口设置在距离雾化室顶端200 mm处,并设置其平均速度为。

速度入口的尺寸需要由气流速度以及流量共同确定。式(6)为可压缩流流量计算公式。根据喷嘴类型、喷嘴面积、雾化压力等参数,由式(6)确定雾化压力为1.0 MPa时雾化气流的流量(Mg)为0.40 kg·s‒1。

式中:μf为喷嘴流量系数,取决于喷嘴流道结构与形状,对于直通道,取0.62;A为环缝喷嘴的横截面积;p0为雾化压力;T0为室温;R为理想气体常数,约为8.314 J·K−1·mol−1。

式(7)为不可压缩流流量计算公式。由于气流发展至简化后的速度入口处,速度趋于稳定,可以视为不可压缩流。因此,根据雾化气流流量以及式(7),当雾化压力为1.0 MPa时,计算速度入口尺寸为21.85 mm。随着雾化压力的增加,雾化气流流量增加,速度入口的尺寸也相应增加[23]。

式中:ρ为气体密度,U为气流平均速度,A为气体喷嘴出口截面积。

离散相的初始条件为:钛合金(TC4)颗粒,颗粒直径为2.72~272 μm之间的均匀分布,颗粒注入位置距离雾化室顶端1 m,颗粒注入面半径为0.04 m,颗粒初始速度为0.01 m·s‒1(沿雾化室轴线方向)。

数值模拟中考虑重力,设置重力加速度大小为9.80 kg·m·s‒2,方向为沿雾化室轴线向下。选用的雾化介质为氮气,其属性为ANASYS Fluent中的默认值。采用压力基求解器,利用SIMPLE进行压力速度耦合,梯度离散方法选择基于网格点的格林–高斯离散(Green-Gauss node based),压力、密度、动量等参数的离散方法均为二阶上风 (second order upwind)。初始化方法为混合初始化(hybrid initialization),计算时首先采用默认的松弛因子,并设置足够大的迭代次数。当连续性方程的残差不再收敛时,适当调整松弛因子(减小约25%),并继续进行计算直至连续性方程的残差收敛至10‒3以下。

3 结果与讨论

3.1 湍流模型的验证

为了准确评估Standardk‒ε湍流模型和SSTk‒ω湍流模型在雾化室内气流场模拟中的适用情况,将两种模型的数值模拟结果进行了对比。基于上述的数值模拟条件设置,在1.0 MPa的雾化压力下分别采用Standardk‒ε模型和SSTk‒ω模型模拟雾化室内的宏观流场结构,采用两种湍流模型的计算结果如图4所示。

图4 湍流模型适用性对比:(a)Standard k‒ε模型; (b)SST k‒ω模型Fig.4 Comparison of the two turbulence models: (a) Standard k‒ε; (b) SST k‒ω

根据数值模拟得到的雾化室内流线分布,发现两种模型都能够较为准确地计算出雾化室内部的宏观涡流。但是,由图4(a)可以发现,当使用Standardk‒ε湍流模型时,雾化室顶端近壁面处出现另一个速度和尺寸都较小的涡流;由图4(b)发现,当使用SSTk‒ω模型时,近壁面处不存在小涡流。经分析,这是由于Standardk‒ε湍流模型在近壁面和远壁面都使用相同的k‒ε湍流方程,而SSTk‒ω湍流模型就能够在近壁面处转换为更加准确的k‒ω方程,从而更准确地对近壁面的流场结构进行模拟。因此,在雾化室内部的宏观流场结构模拟中,SSTk‒ω湍流模型更准确,本文将SSTk‒ω湍流模型作为后续模拟计算主要采用的湍流模型。

3.2 雾化压力对气流场结构的影响

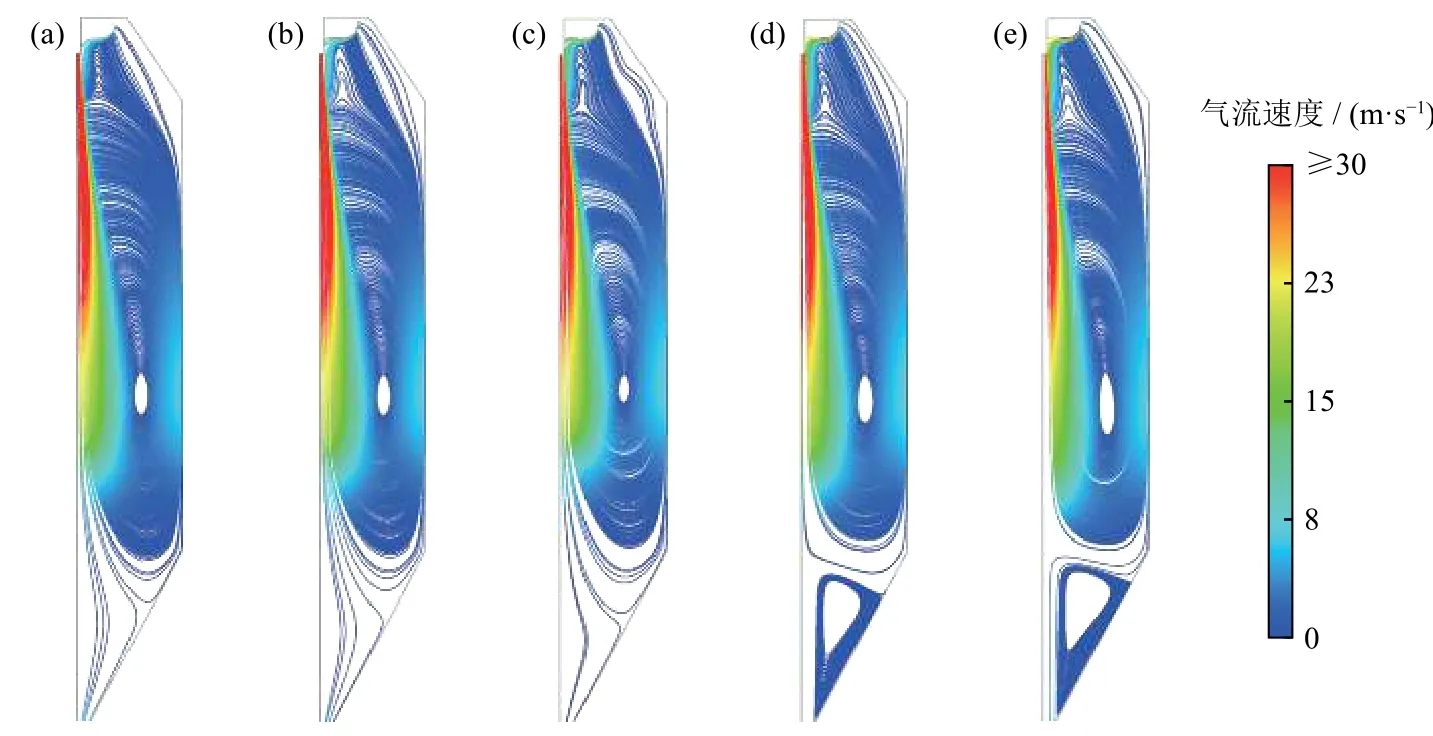

在金属熔体气体雾化制粉过程中,雾化压力是非常重要的一个参数,雾化压力往往会对雾化效率、细粉收得率、粉末制备成本、粉末的性能指标产生一定影响[24‒27],所以有必要研究宏观流场结构随雾化压力增加的变化规律。本文分别模拟了1.0、2.0、3.0、4.0、5.0 MPa雾化压力下雾化室内宏观气流场的变化情况,总结了雾化压力的变化对气流场的影响规律。

如图5所示,当雾化压力由1.0 MPa增加到5.0 MPa时,雾化室内始终存在一个较大尺寸的回流区,且回流区的位置略微下移。回流区的存在使雾化室内壁附近产生一段气流上升区,这一区域将引起雾化室底端的小尺寸颗粒回旋至雾化室顶端,即粉尘回旋。过回流区中心处作一条直线,取沿该直线的气流轴向速度,如图6所示。随着雾化压力的增加,雾化室内一直存在能够引起粉尘回旋的回流区,回流区中心略微下降,雾化室内壁气流上升区的速度逐渐增加,进而加剧粉尘回旋。因此,仅通过改变雾化压力无法消除或抑制雾化室内的回流以及回流区内的粉尘回旋。但需要注意的是,提高雾化压力,可以提高雾化气流的速度并降低雾化熔滴的尺寸,进而提高雾化熔滴的冷却凝固速率,从而降低卫星粉的形成几率。

图5 宏观流场结构随雾化压力变化情况:(a)1.0 MPa;(b)2.0 MPa;(c)3.0 MPa;(d)4.0 MPa;(e)5.0 MPaFig.5 Variation of the macro flow pattern with the atomization pressure: (a) 1.0 MPa; (b) 2.0 MPa; (c) 3.0 MPa; (d) 4.0 MPa;(e) 5.0 MPa

图6 过回流区中心水平方向的轴向速度分布Fig.6 Distribution of the axial velocity in the horizontal direction through the center of gas recirculation zone

3.3 辅助气流的抑制效果

3.3.1 辅助气流参数设置

辅助气流的参数主要包括其施加位置与流量。本小节在数值模拟算例中改变辅助气流的两个参数,研究其参数的变化对雾化室内宏观流场的影响,并根据其影响规律找到能够有效抑制粉尘回旋的辅助气流施加位置及辅助气流流量。根据前文中得到的结果,雾化压力的变化并没有对回流区的结构产生较大影响。因此,本文仅考虑雾化压力为1.0 MPa时的情况。

首先考虑辅助气流施加位置的设置。假设雾化室内半径为R,选择辅助气流的施加位置分别为距离雾化室中心1/4R、3/8R、1/2R处,如图7所示,其中A1、A2、A3分别表示在三个位置施加辅助气流时环缝的截面积。上述三个位置的跨度适中,比较具有代表性,能够很好地描述辅助气流的施加位置变化对回流区的影响。此外,经验证,由于辅助气流的流速较小(相对于雾化气流),在距离雾化室中心小于1/4R处施加辅助气流时,辅助气流会在极短的距离内汇入雾化气流,相当于增加了雾化压力,对回流区的影响不大。因此,不考虑施加位置距雾化室中心小于1/4R的情况。

图7 环缝辅助气流施加位置Fig.7 Injection positions of the annular ancillary gas flow

其次考虑辅助气流流量的设置。根据专利CN108971505A[27]中提出的辅助气流流量参考范围,本文主要以雾化气流流量为依据确定辅助气流流量。定义辅助气流流量与雾化气流流量的比为“辅雾比” (the ratio of ancillary flow rate to atomization flow rate,AAR),考虑辅雾比由0.6变化到1.4时,雾化室内宏观流场以及颗粒轨迹的变化情况。雾化气流流量与辅助气流流量的设置情况如表1所示。

表1 环缝辅助气流流量Table 1 Flow rate of annular ancillary gas flow

3.3.2 辅助气流流量的影响

图8为在1/4R处施加辅助气流时宏观流场结构随辅助气流流量的变化情况,通过流线分布图可以得知,回流区上部分受到辅助气流的影响,有被纵向拉长的趋势,说明辅助气流在雾化气流侧边产生了一层气流屏障,但辅助气流流量的增加没有使气流屏障的尺寸发生明显变化,表明该气流屏障对辅助气流流量并不敏感。将粉尘回旋与雾化气流交汇的区域称为“颗粒碰撞区”,由图9所示离散相数值模拟结果可知,在该处施加辅助气流后,颗粒碰撞区大约升高20 mm(与不施加辅助气流的情况对比);当辅雾比由0.6增加至1.4时,颗粒碰撞区的位置几乎保持不变。根据卫星粉形成机理,颗粒碰撞区升高是不利于减少颗粒–熔滴碰撞的。因此,在1/4R处施加辅助气流无法有效地控制卫星粉形成。

图8 在1/4R处施加辅助气流时宏观流场结构随辅雾比变化情况:(a)0.6;(b)0.8;(c)1.0;(d)1.2;(e)1.4Fig.8 Variation of the macro flow pattern with AAR at 1/4R: (a) 0.6; (b) 0.8; (c) 1.0; (d) 1.2; (e) 1.4

图9 在1/4R处施加辅助气流时颗粒轨迹随辅雾比变化情况:(a)0.6;(b)0.8;(c)1.0;(d)1.2;(e)1.4Fig.9 Variation of the particle trajectory with AAR at 1/4R: (a) 0.6; (b) 0.8; (c) 1.0; (d) 1.2; (e) 1.4

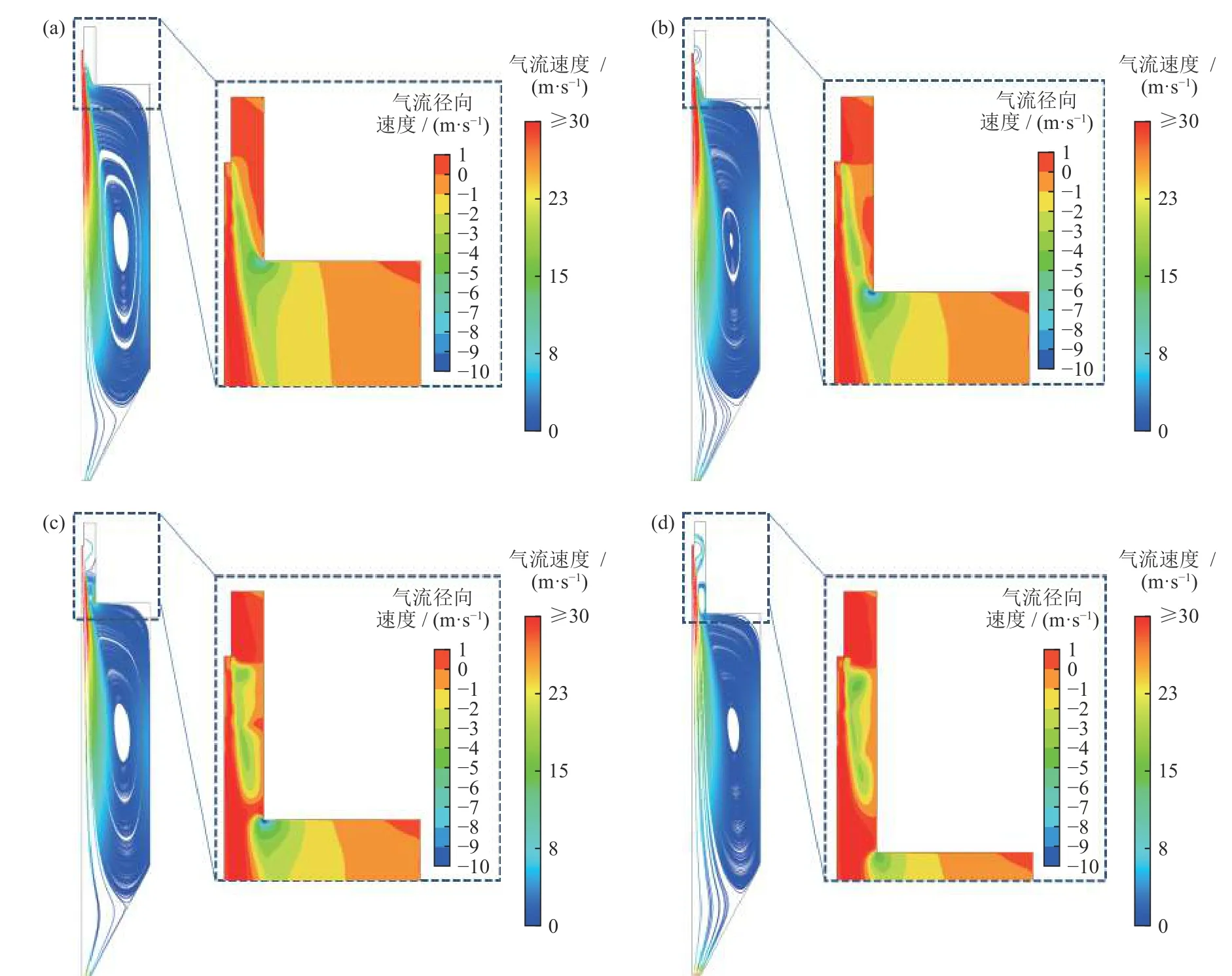

图10所示为在3/8R处施加辅助气流时宏观流场结构随辅助气流流量的变化情况。类似地,在辅助气流的作用下,涡流上部分被纵向拉长,雾化气流的两侧产生了一层气流屏障。由流线分布图可以明显看出,在该处施加辅助气流能够产生更大范围的气流屏障,因此其对颗粒–熔滴碰撞的阻隔效果也较好。由图11所示离散相数值模拟结果可知,在该处施加辅助气流后,颗粒碰撞区大约降低50 mm(与不施加辅助气流的情况对比);但是当辅雾比由0.6增加至1.4时,颗粒碰撞区逐渐升高。因此,在3/8R处施加的辅助气流对卫星粉的形成具有一定的控制效果。

图10 在3/8R处施加辅助气流时宏观流场结构随辅雾比变化情况:(a)0.6;(b)0.8;(c)1.0;(d)1.2;(e)1.4Fig.10 Variation of the macro flow pattern with AAR at 3/8R: (a) 0.6; (b) 0.8; (c) 1.0; (d) 1.2; (e) 1.4

图11 在3/8R处施加辅助气流时颗粒轨迹随辅雾比变化情况:(a)0.6;(b)0.8;(c)1.0;(d)1.2;(e)1.4Fig.11 Variation of the particle trajectory with AAR at 3/8R: (a) 0.6; (b) 0.8; (c) 1.0; (d) 1.2; (e) 1.4

图12所示为在1/2R处施加辅助气流时宏观流场结构随辅助气流流量的变化情况。与前面两种情况不同,辅助气流在雾化室顶端产生了一个小涡流,小涡流的流动方向为顺时针,与大涡流的流动方向相反。此外,小涡流的存在使大涡流被横向压缩并纵向拉长,导致小尺寸颗粒回旋至雾化室顶端路程增加,回旋过程更加困难;气流上升区中气流的最大速度减小,将会有更少的小尺寸颗粒回旋至雾化室顶端。由图13所示离散相数值模拟结果可知,在该处施加辅助气流后,颗粒碰撞区大约降低225 mm(与不施加辅助气流的情况对比);当辅雾比由0.6增加至1.4时,颗粒碰撞区降低约30 mm;特别地,当辅雾比大于0.8时,颗粒不再回旋至雾化室顶端,表明此时辅助气流对粉尘回旋的抑制效果较好;继续增加辅雾比,颗粒仍未回旋至雾化室顶端。

图12 在1/2R处施加辅助气流时宏观流场结构随辅雾比变化情况:(a)0.6;(b)0.8;(c)1.0;(d)1.2;(e)1.4Fig.12 Variation of the macro flow pattern with AAR at 1/2R: (a) 0.6; (b) 0.8; (c) 1.0; (d) 1.2; (e) 1.4

图13 在1/2R处施加辅助气流时颗粒轨迹随辅雾比变化情况:(a)0.6;(b)0.8;(c)1.0;(d)1.2;(e)1.4Fig.13 Variation of the particle trajectory with AAR at 1/2R: (a) 0.6; (b) 0.8; (c) 1.0; (d) 1.2; (e) 1.4

以上结果表明,辅助气流的施加在雾化气流两侧形成气流屏障,气流屏障改变了颗粒碰撞区的位置,对颗粒–熔滴碰撞进行阻隔。但是,在本文所研究的辅雾比范围内,无论在何处施加辅助气流,雾化室内的回流区始终存在,辅助气流仅会影响回流区的上半部分,而回流区的其他部分几乎保持不变。此外,辅助气流流量的变化也不会对宏观流场结构产生较大影响。

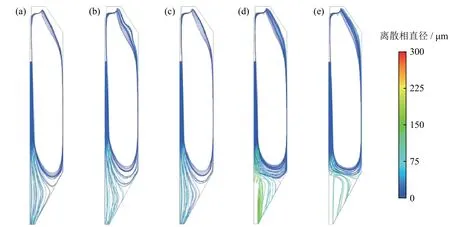

3.3.3 辅助气流施加位置的影响

图14所示为辅雾比相同时,颗粒运动轨迹随辅助气流施加位置的变化情况。不施加辅助气流时颗粒的运动轨迹如图14(a)所示,发现小尺寸颗粒在雾化室内的回流区中回旋上升至雾化室顶端,夹带小尺寸颗粒的多相流直接汇入雾化室中心的雾化气流喷射区,这一过程将导致已经充分冷却并凝固的小尺寸颗粒与雾化气流中未完全凝固的大尺寸颗粒碰撞。由于粉尘回旋中的小尺寸颗粒几乎完全凝固,而大尺寸颗粒仍处于半固态或液态,碰撞后的颗粒容易产生无法相互熔合的情况,进而导致卫星粉的形成。由图14(b)~图14(d)可知,当辅助气流的施加位置由1/4R变化至3/8R时,颗粒碰撞区下降约70 mm;当辅助气流的施加位置由3/8R变化至1/2R时,颗粒不再回旋至雾化室顶端。图15所示为颗粒碰撞区的轴向位置随辅助气流参数的变化情况。由图可知,在辅助气流流量尽量小的情况下,发现在1/2R处施加辅助气流,颗粒碰撞区下移较明显,有利于降低回旋颗粒与上游喷射区熔滴的碰撞频率。

图14 不同位置施加辅助气流时颗粒的运动轨迹:(a)无辅助气流;(b)1/4R;(c)3/8R;(d)1/2RFig.14 Variation of the particle trajectory with injection position of ancillary gas flow: (a) no ancillary gas flow; (b) 1/4R; (c) 3/8R;(d) 1/2R

图15 辅助气流参数对颗粒碰撞区轴向位置的影响Fig.15 Influence of the ancillary gas flow parameter on the axial position in the particle collision region

3.4 阶梯状雾化室结构的抑制效果

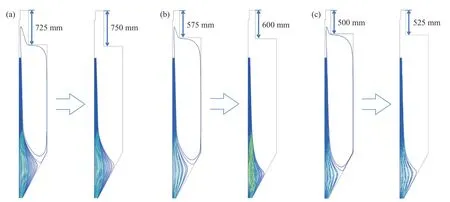

3.4.1 阶梯状雾化室结构参数设置

本文采用如图16所示的“阶梯状”雾化室结构,利用数值模拟的方法研究阶梯状的雾化室结构对粉尘回旋的抑制效果,并研究阶梯宽(D)和阶梯高(ΔH)对宏观气流场及颗粒运动轨迹的影响规律。

图16 阶梯状雾化室结构示意图Fig.16 Schematic diagram of the step-shaped atomization chamber

如图17所示,分别设置阶梯宽D为400、300、200 mm,并分别设置阶梯高ΔH为500~800 mm,研究雾化室内宏观流场结构以及颗粒运动轨迹随阶梯高的变化。由于破碎雾化后的多相流具有一定宽度的喷射角,当雾化室过窄时,大量的金属雾滴将会喷射到雾化室内壁上,造成清理困难以及粉末产量降低。因此,需要在阶梯宽尽量大、阶梯高尽量小的情况下,确定能够抑制粉尘回旋的最优结构。

图17 阶梯状雾化室结构参数设置:(a)D=400 mm; (b)D=300 mm;(c)D=200 mmFig.17 Structural parameter setting of the step-shaped atomization chamber: (a) D=400 mm; (b) D=300 mm; (c) D=200 mm

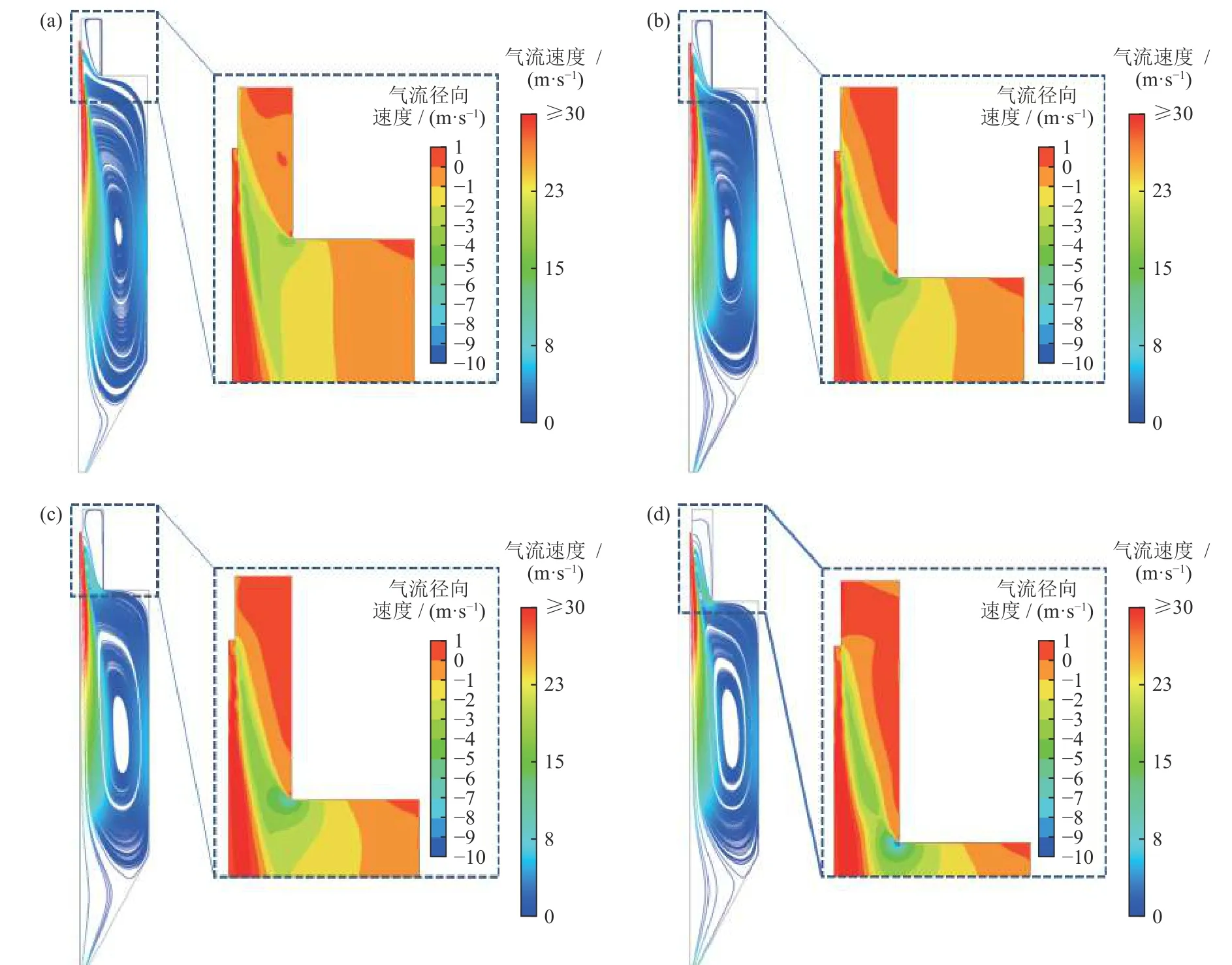

3.4.2 阶梯尺寸对宏观流场的影响

图18所示为阶梯宽为400 mm时雾化室内宏观流场结构随阶梯高的变化情况,放大部分为雾化室顶端流场的径向速度(u)云图。随着阶梯高的增加,雾化室内部空间减小,逐渐地将回流区纵向压缩。当阶梯高由700 mm增加至800 mm时,雾化气流喷射区与回流区开始分离,有利于降低颗粒–熔滴碰撞频率。

图18 阶梯宽400 mm时宏观流场结构随阶梯高变化情况:(a)ΔH=500 mm;(b)ΔH=600 mm;(c)ΔH=700 mm; (d)ΔH=800 mmFig.18 Variation of the macro flow pattern with the step height at the step width of 400 mm: (a) ΔH=500 mm; (b) ΔH=600 mm;(c) ΔH=700 mm; (d) ΔH=800 mm

图19所示为阶梯宽为300 mm时雾化室内宏观流场结构随阶梯高的变化情况,放大部分为雾化室顶端流场的径向速度(u)云图。当阶梯高由600 mm增加至700 mm时,雾化气流喷射区与回流区开始分离;当阶梯高由700 mm增加至800 mm时,雾化气流喷射区与回流区完全分离。

图19 阶梯宽300 mm时宏观流场结构随阶梯高变化情况:(a)ΔH=500 mm;(b)ΔH=600 mm;(c)ΔH=700 mm; (d)ΔH=800 mmFig.19 Variation of the macro flow pattern with the step height at the step width of 300 mm: (a) ΔH=500 mm; (b) ΔH=600 mm;(c) ΔH=700 mm; (d) ΔH=800 mm

图20所示为阶梯宽200 mm时雾化室内宏观流场结构随阶梯高的变化情况,放大部分为雾化室顶端流场的径向速度(u)云图。当阶梯高由500 mm增加至600 mm时,雾化气流喷射区与回流区开始分离;当阶梯高由600 mm增加至700 mm时,雾化气流喷射区与回流区之间产生屏障区(图中深色部分),说明此时两区域完全分离。可以发现,随着阶梯宽的降低,更小的阶梯高就可以引起雾化气流喷射区与回流区的分离。

图20 阶梯宽200 mm时宏观流场结构随阶梯高变化情况:(a)ΔH=500 mm;(b)ΔH=600 mm;(c)ΔH=700 mm; (d)ΔH=800 mmFig.20 Variation of macro flow pattern with the step height at the step width of 200 mm: (a) ΔH=500 mm; (b) ΔH=600 mm;(c) ΔH=700 mm; (d) ΔH=800 mm

综上所述,当阶梯宽不变时,增加阶梯高有利于分离雾化气流喷射区和回流区。此外,阶梯宽越小,能够使雾化气流喷射区和回流区相互分离的阶梯高临界值也越小。为了进一步研究阶梯状结构对粉尘回旋的抑制效果,有必要进行离散相数值模拟,研究阶梯尺寸对颗粒轨迹的影响。

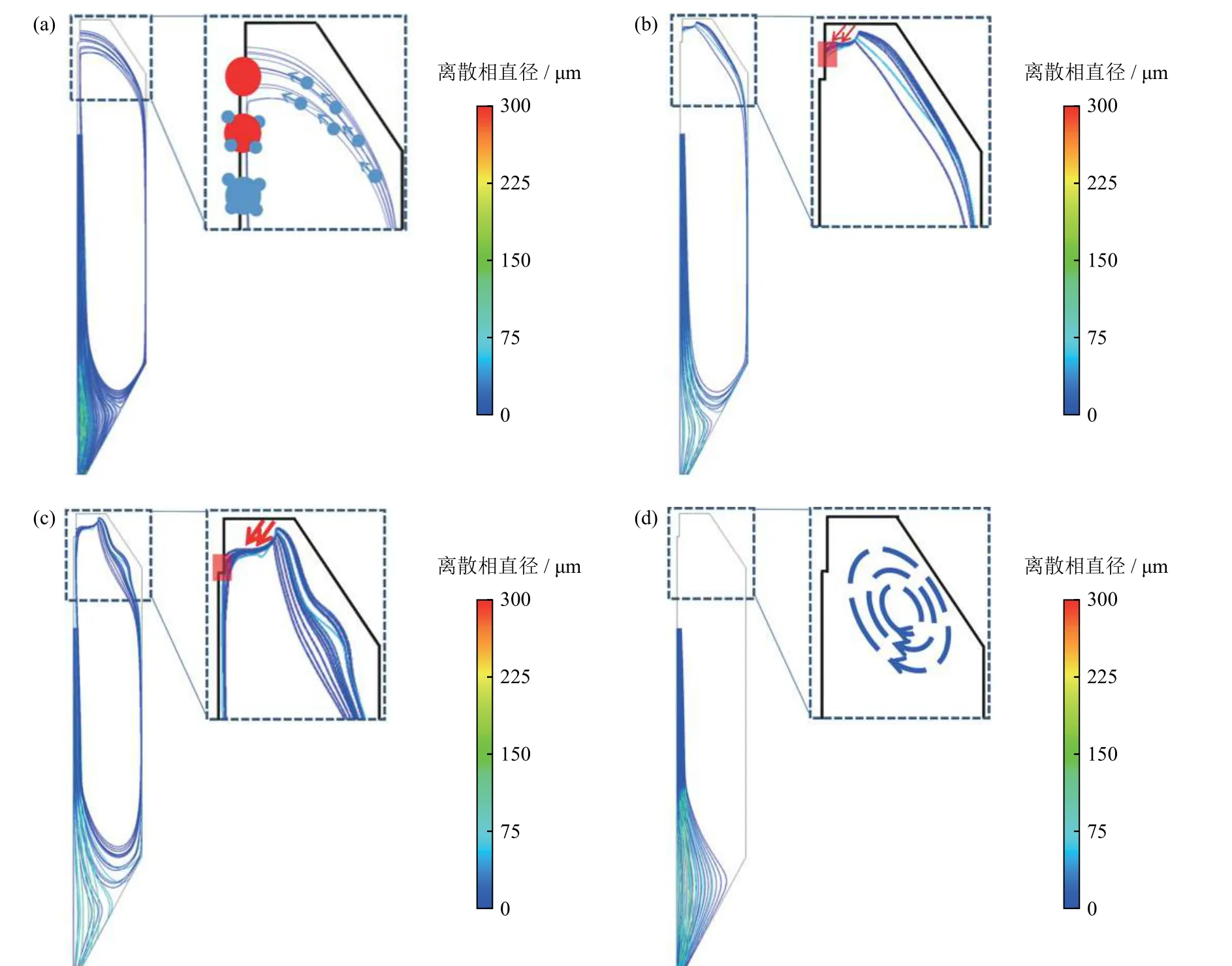

3.4.3 阶梯尺寸对颗粒轨迹的影响

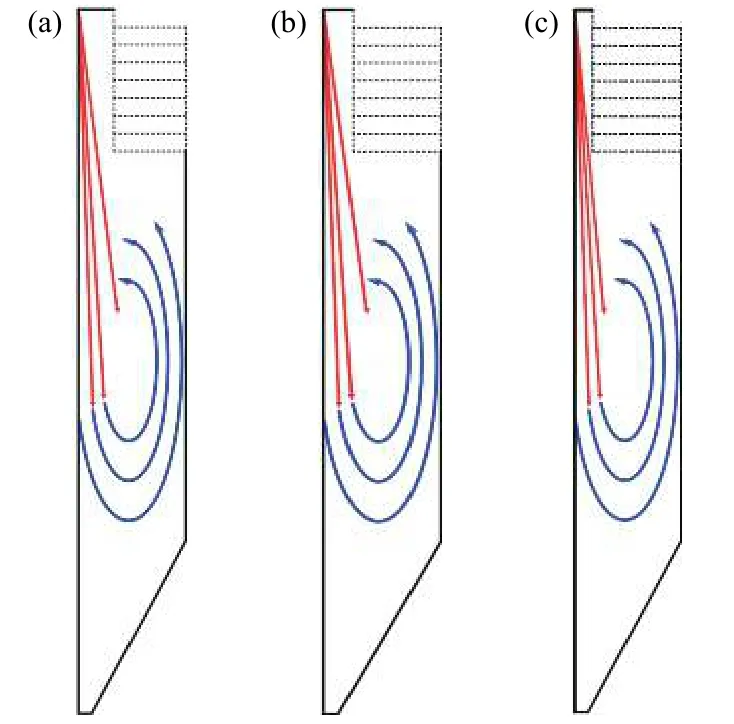

类似地,在已经收敛的连续相气流场中加入离散相,通过离散相模拟雾化制粉过程中颗粒的运动轨迹,并总结阶梯尺寸对颗粒轨迹的影响。图21所示为颗粒在连续相气流场中的运动轨迹,发现阶梯高的增加会降低颗粒碰撞区;当阶梯高增加到一定程度时,离散相颗粒不再回旋至雾化室顶端,称此时的阶梯高为临界阶梯高;阶梯宽的减小会使临界阶梯高减小。根据离散相数值模拟结果,认为达到临界阶梯高的阶梯结构能够有效抑制粉尘回旋。

图21 有效抑制粉尘回旋的阶梯尺寸:(a)D=400 mm, ΔH=725~750 mm;(b)D=300 mm, ΔH=575~600 mm;(c)D=200 mm, ΔH=500~525 mmFig.21 Step dimensions that effectively restrict the fine particle entrainment: (a) D=400 mm, ΔH=725~750 mm; (b) D=300 mm,ΔH=575~600 mm; (c) D=200 mm, ΔH=500~525 mm

对于不同的阶梯宽,总是存在能够抑制粉尘回旋的最小阶梯高。然而,阶梯的尺寸其实受到阶梯角(θ)的限制,在保证阶梯状雾化室结构对粉尘回旋抑制效果的前提下,应采用尽量大的阶梯角。阶梯角的定义如式(8)所示,表示雾化室顶部空间的宽窄程度。

表2所示为优化的阶梯尺寸与阶梯角的关系。由表可知,与其他两种优化结构相比,当D=300 mm、ΔH=575~600 mm时,阶梯高较小且阶梯角较大。综上所述,当阶梯宽为300 mm、阶梯高为575~600 mm时,阶梯状雾化室结构是最优结构,该结构既能够有效抑制粉尘回旋,又具有大小适中的阶梯角(≈ 29°)。

表2 优化的阶梯尺寸与阶梯角的关系Table 2 Relationship between the optimized step size and the step angle

3.5 粉末性能表征

本文采用电极感应熔炼气体雾化法(electrode induction melting gas atomization,EIGA)制备TC4钛合金粉末。电极感应熔炼气体雾化法避免了杂质在熔炼过程中混入熔体,几乎隔绝了所有能够污染熔体的物质,适合生产纯净度较高的活性金属粉末[28]。根据数值模拟的计算结果,结合实际情况,将优化的气体整流参数应用于电极感应熔炼气体雾化工艺中,进行金属粉末制备实验。分别在未采用气体整流措施时与采用气体整流措施时制备TC4钛合金粉末,在后续阐述中分别用TC4-1和TC4-2代替。雾化气体为氩气,雾化压力为4.0 MPa,雾化气流流量为1000~1200 m3·h‒1。辅助气流的施加位置距离雾化室中心300 mm,辅助气流喷嘴为环缝喷嘴,辅助气流流量为400~500 m3·h‒1。雾化室结构为优化的阶梯状结构。由于需要考虑粉末制备的生产成本,本实验采用的辅助气流来源于将粉尘过滤后的雾化尾气。

主要检测TC4-1和TC4-2两种钛合金粉末的粒度分布、球形度、赘生物指数三项指标,将制得的金属粉末在60目的粉筛中进行初筛,并制备用于检测的粉末样品。利用激光衍射法测试粉末样品的粒度分布,测试设备是马尔文激光粒度分析仪 (Mastersizer 3000),得到粉末样品TC4-1和TC4-2的粒度分布如图22所示。由图22可知,TC4-1和TC4-2的总体粒度分布类似,TC4-2的中值粒径 (D50)比TC4-1约小10 μm,说明辅助气流的施加增加了细粉收得率。这是由于施加辅助气流后,小尺寸颗粒不再粘结在大尺寸颗粒表面,使小尺寸颗粒(细粉)数量增加;另一方面,当颗粒表面不再粘接有卫星粉时,利用激光衍射法检测到的颗粒粒径有所减小。

图22 粉末样品粒度分布:(a)未施加气体整流(TC4-1);(b)施加气体整流(TC4-2)Fig.22 Particle size distribution of the powder samples: (a) without gas-flow-regulation (TC4-1), (b) with gas-flow-regulation (TC4-2)

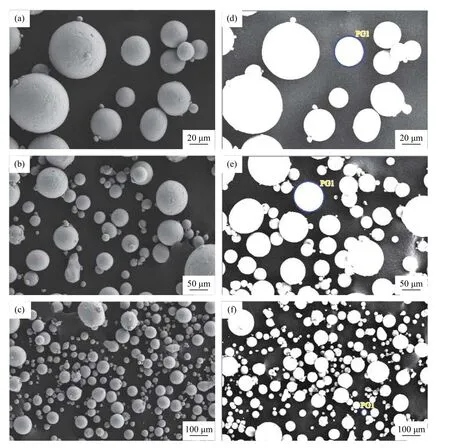

根据《GB/T 15445.6-2014 粒度分析结果的表述 第6部分:颗粒形状及形态的定性及定量表述》国家标准测试方法,利用扫描电子显微镜 (scanning electron microscope,SEM)观察粉末表面形貌,测试其球形度。利用扫描电子显微镜分别拍摄100倍、200倍、500倍下的粉末表面形貌,分别如图23(a)~图23(c)所示。采用图像处理软件Image-Pro Plus 6.0对图片进行去背景处理和二值化处理,如图23(d)~图23(f)所示,其中PG1(Page 1)为每张图片中由图像处理算法得到的球形度最高的粉末。统计电镜图片中所有粉末面积的等效直径和周长的等效直径,计算粉末的球形度,最终得到球形度分析结果。

图23 不同视场下粉末样品的表面形貌及相应的图像处理结果:(a)、(d)100 ×;(b)、(e) 200 ×;(c)、(f) 500 ×Fig.23 Surface morphology and the corresponding image processing results of the powder samples under the different magnifications:(a), (d) 100 ×; (b), (e) 200 ×; (c), (f) 500 ×

比利时的欧奇奥公司(Occhio, Belgium)提出了赘生物指数(outgrowth)的概念。如式(9)所示[29],赘生物指数是粉末表面粘连的颗粒数目的函数,随着粘连的颗粒数目的增加而增大。根据粉末样品的电镜照片计算粉末的赘生物指数,采用粉末的赘生物指数来描述粉末的卫星化程度。图24和图25所示分别为TC4-1和TC4-2的200倍、400倍电镜图片。根据电镜图片统计每颗粉末表面粘结的颗粒数量,换算成粉末的赘生物指数,最终取平均值得到粉末样品赘生物指数的测量结果。然而,采用赘生物指数衡量粉末的卫星化程度可能存在一定偏差,这是因为某些粘连在粉末表面的卫星粉可能位于观测背面,统计时会被遗漏从而产生系统误差。

图24 不同视场下粉末样品TC4-1的电镜图片:(a)200 ×;(b)200 ×;(c)400 ×;(d)400 ×Fig.24 SEM images of TC4-1 under the different magnifications: (a) 200 ×; (b) 200 ×; (c) 400 ×; (d) 400 ×

图25 不同视场下粉末样品TC4-2的电镜图片:(a)200 ×;(b)200 ×;(c)400 ×;(d)400 ×Fig.25 SEM images of TC4-2 under the different magnifications: (a) 200 ×; (b) 200 ×; (c) 400 ×; (d) 400 ×

式中:η为赘生物指数;noutgrowth为粉末表面粘连的颗粒数量。

表3为粉末样品的形貌特征统计结果,研究发现TC4-2的球形度略高于TC4-1(约2%),说明辅助气流的施加并没有显著提高粉末的球形度。从赘生物指数统计结果可以发现,施加辅助气流后,粉末的赘生物指数降低约45%,表明采用气体整流工艺后,粉末的卫星化程度显著降低,卫星粉现象有了明显改善。

表3 两组粉末样品的形貌特征Table 3 Morphological characteristics of the powder samples

4 结论

(1)在气体雾化制粉工艺中,雾化压力的增加不会消除雾化室内的回流区以及回流区内的粉尘回旋,而是会加剧粉尘回旋。

(2)在距雾化室中心1/2R处施加辅雾比为>0.8的环缝辅助气流时,辅助气流能够有效抑制粉尘回旋。

(3)采用阶梯状雾化室结构,当阶梯尺寸D=300 mm、ΔH=575~600 mm时,能够有效抑制粉尘回旋,且阶梯角大小适中。

(4)采用气体整流措施制备TC4钛合金粉末能够有效地降低合金粉末的卫星化程度。