铁酸锌的制备及光催化作用研究现状

王冬斌,梁精龙,王新蕊,李 慧,王 晶

华北理工大学冶金与能源学院, 唐山 063210

铁酸锌是一种用途广泛的复合金属氧化物,呈尖晶石结构,熔点在1600 ℃左右,化学性质稳定,耐高温、耐磨损、耐腐蚀,通常情况下不与酸碱反应[1]。然而,自然界中几乎不存在天然铁酸锌,铁酸锌的来源主要有两种:一种是由含锌、铁溶液在一定条件下制备的纳米铁酸锌;另一种是由含铁杂质的锌矿在高温冶炼中生成[2−5]。近年来光催化研究取得了重要的进展,光催化剂在太阳光照或紫外线的作用下具有氧化还原能力,在光催化过程中,光催化剂将光能转化为发生氧化还原反应所需的能量,在自身不参与反应的情况下,将周围的有机物降解为二氧化碳和水,实现对含有机物污水的治理和净化[6−8]。铁酸锌具有优异的光催化性能,可用于水污染处理,加快水中有机物的耗散与分解。纳米铁酸锌的光催化效率主要受比表面积、自身特性及光照强度三方面影响,科研人员采用多种方式来提高铁酸锌的光催化性能,如金属离子掺杂、改变粒子结构、表面改性等。本文从铁酸锌光催化性能改善的方式和不同形貌铁酸锌催化剂的制备等方面入手,概述了铁酸锌的发展现状。

1 铁酸锌复合改性方式

1.1 与金属离子掺杂

铁酸锌与金属离子掺杂能够很好的改变其电子结构,显著提高材料的磁性能,对提高光催化效率以及回收磁性光催化材料都起到积极的作用[9−10]。Savunthari和Shanmugam[11]采用溶液燃烧技术成功地合成了未掺杂、掺杂和共掺杂的铁氧体锌纳米颗 粒(ZnFe2O4、Zn0.5Cu0.5Fe2O4、ZnFe1.9Bi0.1O4、ZnFe1.95Ce0.05O4、Zn0.5Cu0.5Fe1.9Bi0.1O4、Zn0.5Cu0.5Fe1.95Ce0.05O4),其粒径范围为38.26~30.18 nm。在250 W紫外线照射下,共掺杂铁酸锌纳米粒子 (Zn0.5Cu0.5Fe1.9Bi0.1O4、Zn0.5Cu0.5Fe1.95Ce0.05O4)对双酚A在水溶液中的降解率分别为90.09%和91.25%,去除效率高于掺杂和未掺杂的铁酸锌纳米粒子;将共掺杂纳米颗粒进行三次循环后,降解率分别为87.89%和88.91%,表明了共掺杂纳米颗粒对双酚A降解具有良好的稳定性。

Li等[12]以富金属工业废水为原料,采用改进的微波水热法在可见光/催化剂/H2O2体系中制备了Cr和Mn掺杂的铁酸锌纳米球催化剂(ZnFe2O4–W),并在相同条件下将该催化剂与纯ZnFe2O4进行对比试验。结果表明,该催化剂比纯ZnFe2O4催化性能更好。在pH值为6、催化剂用量0.8 g·L−1和H2O2摩尔浓度为0.1 mol·L−1时,刚果红的催化活性最佳,3 h内刚果红的脱色率达到94.6%,三次铬的脱色率仍能保持75.5%。在光–芬顿过程中,·OH起着关键作用,它是通过催化剂表面的光生孔穴和金属离子(Fe3+和Mn3+)氧化的H2O2作用而产生的。金属掺杂的ZnFe2O4纳米球在污水处理过程中可使有机物分解,有较大潜力。

1.2 与不同物质复合

利用窄带隙的半导体敏化宽带隙的半导体,促进那些不能直接激发半导体光催化剂的光子将禁带宽度与其能量相当的窄带隙半导体价电子激发至导带,从而拓宽了复合材料的光吸收响应范围[13]。

沈栎等[14]研究发现,纯铁酸锌材料对刚果红试剂的初次光催化效率为91.8%,4次使用后效率降为39.8%,初次使用效果较好,但循环效果不佳。将石墨烯和铁酸锌制成ZnFe2O4/石墨烯纳米复合材料后,大幅提升了铁酸锌对刚果红的循环降解效率,循环4次后效率仍保持在88%以上,展示出该材料的光催化活性与稳定性。这是因为石墨烯等物质表面与铁酸锌紧密结合,限制了铁酸锌团聚情况的发生,复合材料比表面积的增加,为反应提供了较多的催化活性位点,保证了铁酸锌的高效催化活性。复合材料稳定性提高,循环催化效率增加,有较高的循环使用率。

两种改性方式不同程度的提高了铁酸锌的催化性能,粒子掺杂改性主要是利用了掺杂粒子的特性,改变粒子电子结构,借助Fe3+等金属离子的特性,提高复合粒子的催化活性,展现了良好的实用性,特别是以工业废水为原料时,不仅回收了废旧金属离子,减少污染,还可以提高产物的催化活性,有较高的研究价值。不同物质的复合方法主要是维持铁酸锌的催化稳定性,提高催化剂的催化活性,显著改善铁酸锌的循环催化效率。但石墨烯材料价格较高,就其成本而言,在实际工业生产及使用方面有一定的限制作用。

2 不同形貌铁酸锌的制备方法

2.1 花状铁酸锌的制备

Liu等[15]制备了ZnFe2O4/ZnO微花。首先采用水浴法合成ZnO微花,接着对花状ZnO表面进行改性,具体步骤如下:将80.0 mg非水合硝酸铁 (Fe(NO3)3·9H2O)与100 mL去离子水混合,形成2.0 mmol·L−1Fe(NO3)3水溶液,然后用25 mL Fe(NO3)3水溶液洗涤40.0 mg所制备的ZnO,在80 ℃下干燥12 h,最后,在500 ℃空气中退火2 h以获得ZnFe2O4/ZnO微花。与单一的ZnO微滤组件相比,ZnFe2O4/ZnO微滤器的传感性能明显提高,在250 ℃时,ZnFe2O4/ZnO微滤器在相同条件下的响应值是初级ZnO微滤器的5.4倍。ZnFe2O4和ZnO的协同效应、异质结的形成以及均匀分布的结构使气敏性能得到提高。

Wang等[16]通过水热法合成了花状可回收光催化剂。合成方法为:首先将涂覆有ZnO纳米颗粒的镍锌铁氧体(NZF)纳米颗粒添加到200 mL摩尔浓度为0.025 mol·L−1的Zn(NO3)2溶液中;然后将该溶液与200 mL的六亚甲基四胺溶液 (0.025 mol·L−1)搅拌混合几分钟,得到分散灰色溶液,将该混合物置于温度为95 ℃的水浴中搅拌加热10 min;最后,将沉淀物洗涤干燥后得到具有高表面积和强磁性的ZnO/NZF纳米复合物的粉末。图1是ZnO/NZF纳米花的扫描电子显微形貌 (scanning electron microscope,SEM)[16],制得的磁芯镍锌铁氧体纳米颗粒位于中心,与包围的ZnO纳米棒形成散射花状纳米结构。使用质量分数为2.0%、4.0%和6.0%的镍锌铁氧体纳米颗粒与ZnO种子层的合成样品作为核心纳米颗粒,如图1所示。当镍锌铁氧体质量分数为2.0%时,可以看到尺寸约为1000 nm的粗聚集体,微观形貌是由许多直径约为100 nm的ZnO小纳米棒组成,它们从同一中心散射形成典型的花状结构;当镍锌铁氧体质量分数为4.0%时,这些ZnO纳米棒缩短,直径较小,为10~50 nm。镍锌铁氧体质量分数为2.0%、4.0%和6.0%时,这些ZnO纳米棒的平均长度为501、267和122 nm。具有纳米花状的ZnO/NZF在可见光和紫外光下对有机污染物的降解表现出比纯镍锌铁氧体纳米颗粒高得多的光催化活性。

图1 含不同质量分数镍锌铁氧体的ZnO/NZF扫描电子显微形貌[16]:(a)2.0%;(b)4.0%;(c)6.0%Fig.1 SEM images of the zinc ferrite samples with different NZF mass fraction[16]: (a) 2.0%; (b) 4.0%; (c) 6.0%

2.2 层片状铁酸锌的制备

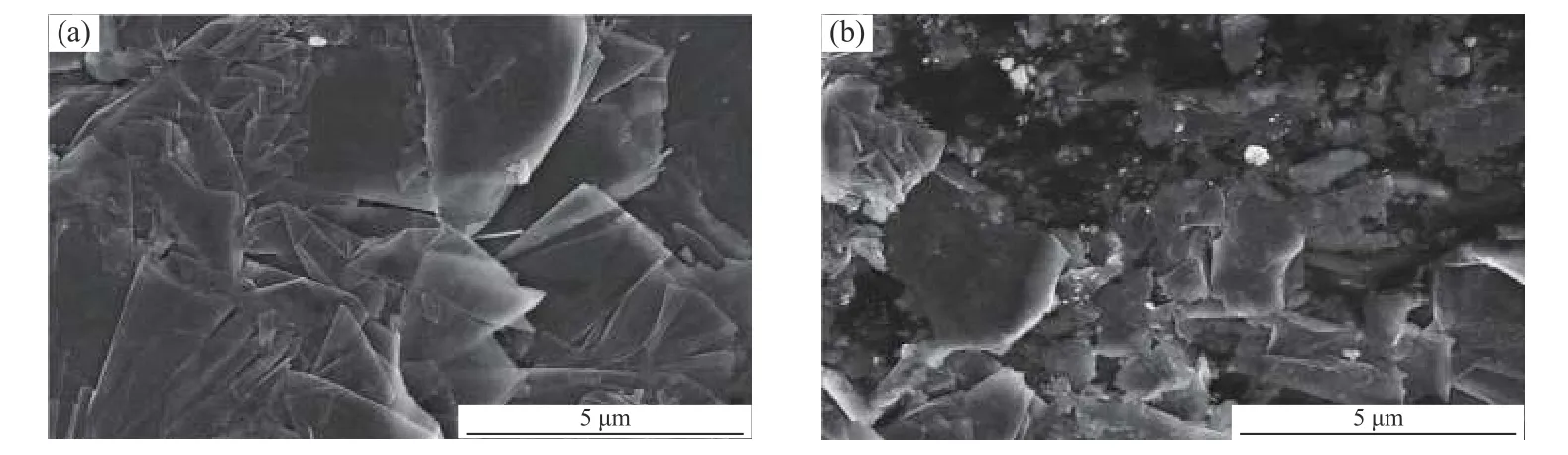

Jia等[17]在光催化(PEC)系统中合成了一种新型ZnFe2O4/TiO2/片状石墨复合材料,样品的扫描电子显微形貌如图2所示,并将其作为颗粒电极用于研究罗丹明B作为模型染料污染物在水中的降解。结果表明,在光催化和电催化协同作用下,采用光催化工艺合成的新型复合材料对罗丹明B的降解效果明显增强。在0.01 mol·L−1的Na2SO4、15 V的细胞电压、20 mL·min−1的空气流量、10 g·L−1的复合剂量、溶液pH值为2、20 mg·L−1的罗丹明B浓度条件下,在30 min内观察到99.0%的去除率,为开发有效的光催化降解水中残留染料技术提供了新的思路。

图2 ZnFe2O4 / TiO2 /片状石墨复合材料的扫描电子显微形貌[17]:(a)片状石墨的扫描电子显微形貌;(b)片状石墨复合ZnFe2O4 / TiO2的扫描电子显微形貌Fig.2 SEM image of ZnFe2O4 / TiO2 / flake graphite composite[17]: (a) SEM image of bare flake graphite; (b) SEM image of ZnFe2O4/TiO2/flake graphite composite

2.3 铁酸锌纳米棒的制备

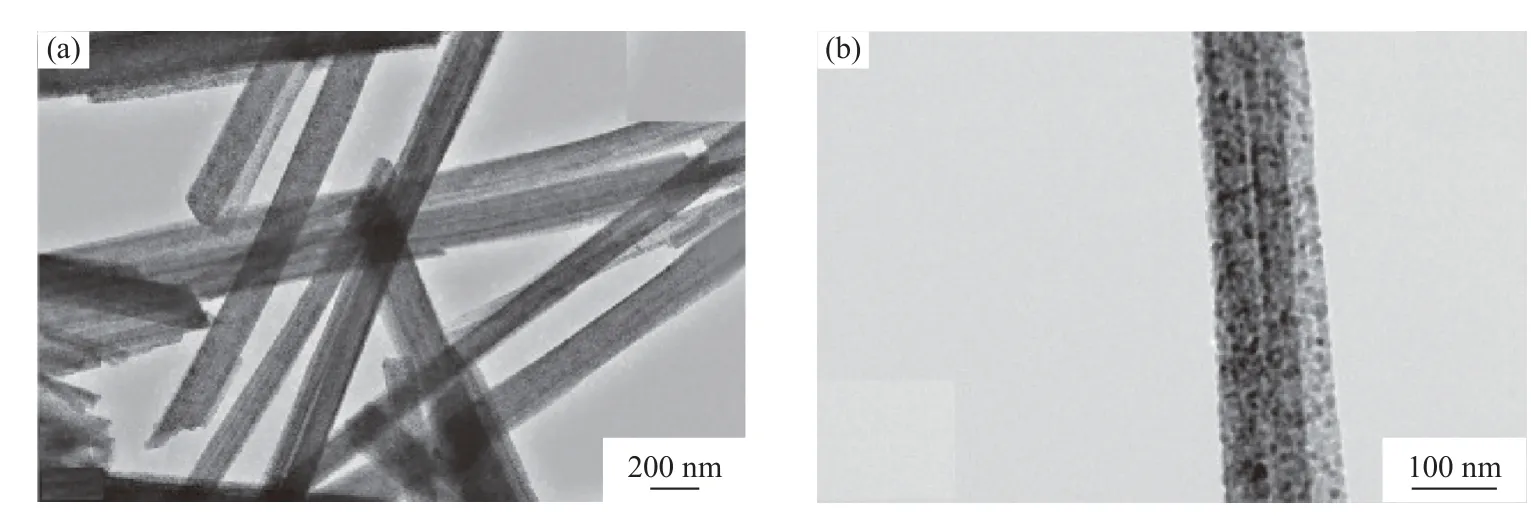

Jia等[18]采用模板–无表面活性剂熔剂热法制备了ZnFe2(C2O4)3纳米棒前驱体,通过热分解法制备多孔ZnFe2O4纳米棒。用去离子水制备所有水溶液。在典型的实验中,首先将2 mmol (NH4)2Fe(SO4)2和1 mmol ZnSO4溶解在由30 mL乙二醇(EG)和10 mL水组成的混合溶剂中,将3 mmol H2C2O4加入到具有上述混合物的相同溶液中。将两种溶液混合后转移到高压釜中,然后将其密封并在120 ℃下保温24 h。离心收集产物,产物经洗涤和干燥得到前驱体ZnFe2(C2O4)3。在400 ℃的空气中退火2 h,温度变化速率为1 ℃·min−1,获得ZnFe2O4。图3[18]为ZnFe2O4纳米棒的透射电子显微形貌(transmission electron microscope,TEM),合成的ZnFe2O4保留了直径100~200 nm、长度为数微米的一维纳米棒的前驱体形貌,大量纳米棒相互连接形成多孔纳米棒,多孔结构大大提高了样品表面积,在直射阳光照射下,纳米棒对亚甲基蓝的光催化降解率与块体ZnFe2O4相比得到大幅度提高,由25%提高至85%。

图3 ZnFe2O4纳米棒的透射电子显微形貌[18]:(a)200 nm;(b)100 nmFig.3 TEM image of ZnFe2O4 nanorods[18]: (a) 200 nm; (b) 100 nm

2.4 铁酸锌空心球的制备

Yang等[19]以碳球作为硬模板,通过简单的一步水热处理和随后的煅烧过程,成功制备出由大量直径约为15~25 nm的ZnFe2O4纳米颗粒构成的新型ZnFe2O4空心球,空心球显微形貌如图4(a)所示。一步水热处理步骤如下:将Fe(NO3)3·9H2O (6.7 mmol)、Zn(NO3)2·6H2O(3.3 mmol)和蔗糖 (10 mmol)在50 mL去离子水中磁搅拌溶解以形成均匀的溶液,将溶液转移到80 mL的高压釜中;采用吹氮法将氮气注入所得溶液,保持5 min;将高压釜密封并在200 ℃下保持24 h。在上述一步水热处理过程中,蔗糖在高温下碳化形成碳球并作为模板。产物经洗涤、过滤和干燥后,在400 ℃下的空气中煅烧5 h,得到ZnFe2O4空心球。在未添加蔗糖的情况下,所获得的ZnFe2O4中没有任何球形结构的纳米颗粒,如图4(b)所示,表明蔗糖在形成空心球结构中起关键作用。与纳米ZnFe2O4(30.3 m2·g−1)相 比,ZnFe2O4空 心 球 (48.1 m2·g−1)具有更大的比 表面积。ZnFe2O4空心球的孔径分布在3~30 nm之间,主要集中在8 nm范围内,ZnFe2O4空心球(8.5 nm)的平均孔径明显大于ZnFe2O4纳米颗粒(4.5 nm)。气体传感测试表明,与普通纳米ZnFe2O4相比,ZnFe2O4空心球在200 ℃的操作温度下对乙二醇具有良好的选择性和响应性,并具有长期稳定性。其独特的空心结构、较高的比表面积和较大的孔径是提高气体传感性能的主要原因。

图4 ZnFe2O4空心球扫描电子显微形貌[19]:(a)添加蔗糖;(b)未添加蔗糖Fig.4 SEM images of the ZnFe2O4 hollow sphere[19]: (a) with sucrose; (b) without sucrose

2.5 铁酸锌中空管的制备

Gong等[20]以实验室制备的Fe(OH)(HCOO)2和Zn(CH3COO)2·2H2O为原料,采用柠檬酸盐溶胶–凝胶法制备了空心铁酸锌纤维。具体操作为:将一定量的Fe(OH)(HCOO)2溶于蒸馏水中,得到0.25 mol·L−1的铁(III)水溶液,并将Zn(CH3COO)2·2H2O粉末加入上述溶液中。设置金属离子与柠檬酸盐的摩尔比为1:1,加入柠檬酸盐形成绿色溶液。加入少量二乙醇胺(二乙醇胺与金属离子的摩尔比为1:10)来调节溶胶的黏度,溶胶在水浴中60 ℃老化,直到用玻璃棒拉伸得到凝胶纤维,此时黏度在5~6 Pa·s。根据热重分析结果,在管式炉中对空气中的凝胶纤维进行热处理,得到ZnFe2O4结晶纤维。首先,将凝胶纤维以1 ℃·min−1的速率加热到120 ℃,并保持20 min;接着以0.5 ℃·min−1的加热速率将温度提高到400 ℃,保持2 h;最后,以10 ℃·min−1加热速率将温度分别提高到700 ℃和1000 ℃,并将纤维依次在目标温度下保温2 h,所得样品显微形貌如图5所示。由图5可知,ZnFe2O4纤维表面光滑,沿轴向纤维均匀,纤维的外径约为4 μm,壁厚小于1 μm,经700 ℃热处理2 h后,纤维壁由均匀的纳米颗粒组成。随着热处理温度的提高,纤维壁上的颗粒开始长大。当热处理温度升高到1000 ℃时,纤维壁由亚微米颗粒组成,最大颗粒为1 μm。

图5 不同温度下ZnFe2O4纤维的扫描电子显微形貌[20]:(a)、(b)500 ℃;(c)、(d)700 ℃;(e)1000 ℃Fig.5 SEM images of the ZnFe2O4 fibers at different temperatures[20]: (a), (b) 500 ℃; (c), (d) 700 ℃; (e) 1000 ℃

铁酸锌结构改性方式主要目的是增加铁酸锌的比表面积,以提高其自身性质或制备供能材料,铁酸锌中空管使铁酸锌成纤维状生长,是理想的基质材料,在负载锐钛矿纳米粒子后可作为更有效的光催化剂,解决粉状催化剂循环催化效率低的问题。铁酸锌空心球制备是以蔗糖为主要原料制备碳球,并以碳球为模板在其表面形成铁酸锌空心球,随后通过高温含氧煅烧除去碳球,得到较好的铁酸锌空心球,实现铁酸锌比表面积增加。该方法以蔗糖为原料制备碳球模板,原料简单,经济性较好,但制备的碳球模板粒径均匀程度直接决定了铁酸锌空心球的粒径。铁酸锌多孔纳米棒通过数量较多的纳米棒相互连接而成,避免了因铁酸锌团聚形成块体而造成的比表面积较小的问题,提高了铁酸锌的催化效率,但上述方法制备产物的粒径、结构仍不均匀,产物结构的均匀化研究仍是未来的研究方向。层片状铁酸锌与铁酸锌微花均结合掺杂改性的方式,制备出不同形貌的铁酸锌,不仅实现比表面积的增加,同时也提高了粒子的性能。铁酸锌微花能够有效的提高铁酸锌的催化效率,该方法有较大的应用前景。层片状铁酸锌在光催化及电催化的协同作用下展示出的高效率为污水处理方式提供了新的思路。

3 结论

(1)结合材料自身性质进行复合改性,可改善铁酸锌的催化活性。将铁酸锌与其他光催化剂复合,二者在性能上取长补短,可提升复合材料的催化性;将铁酸锌与催化活性高的物质相复合,可制备出活性高且性能稳定的复合光催化剂,解决铁酸锌催化活性低的问题。

(2)改变铁酸锌的结构,可提高铁酸锌催化效率。通过增加铁酸锌的比表面积,进而增加接触面积,提升催化效率。铁酸锌的磁性能还可用于强磁体对复合催化剂的回收,从而解决粉末光催化剂难回收的问题。

(3)各种改性方法虽然对铁酸锌的性能有一定改善,但其颗粒粒径不均仍是目前科研人员研究的重点问题。铁酸锌及其复合产品的光催化效应有较大提升空间,在治理水污染等方面仍有较大应用前景。