超临界直流锅炉垂直管屏水冷壁的热应力分析

张超

(中国大唐集团科学技术研究总院有限公司西北电力试验研究院,陕西 西安 710021)

膜式水冷壁是由扁钢和管子拼排焊成的气密管屏,主要功能为进行介质热量交换同时降低炉膛壁温,是电站锅炉重要的受热金属部件,其密封结构的完整性对于降低负压锅炉炉膛的漏风系数,改善炉内的燃烧工况具有重要作用[1-3]。近年来,随着“3060双碳”目标的指引,锅炉向大容量、高参数方向发展成为电力集约建设的必然选择,由此引发锅炉炉膛烟温、管内介质温度与压力渐次升高,加之电力机组在深度调峰背景[4]下运行方式的转变,使得膜式水冷壁的运行工况益趋复杂,受热面管在运行中经常出现管壁表面横向裂纹,严重时会发生管壁撕裂,在介质高温腐蚀作用下[5],容易引发爆管事故[6-9],极大影响电力运营的安全性与经济性。膜式水冷壁结构相对简单,但运行环境复杂,结构温度受到炉内上千摄氏度烟气热量、管内上百摄氏度介质换热以及炉外近似绝热等多重热影响,管内温度梯度较大。同时水冷壁管壁作为炉膛整体壁面的一部分,受到结构上的位移约束,在温度控制不当以及结构膨胀不畅时,就会在水冷壁管中产生较大的热应力,当热应力大于材料屈服强度时,材料就会发生塑性变形,进而影响材料的使用安全。

金东昊等[10]采用三维CFD模型与一维Flownex模型相结合的方式对燃煤锅炉屏式过热器壁温进行了耦合迭代计算。沙骁等[11]基于600 MW机组的实际运行数据,采用试验手段研究了机组负荷及锅炉典型受热面壁温数据的时域及频域特征。喻聪等[12]利用Fluent流场计算软件和MATLAB数值分析工具包提出一种基于燃烧与水动力耦合模型的锅炉蒸汽管壁温度数值模拟方法,对某660 MW超临界切圆燃烧锅炉壁温进行了计算分析。黄丹等[13]通过试验手段对东方锅炉厂早期生产的某600 MW超临界W火焰锅炉的水冷壁管频繁拉裂泄漏事故进行了原因分析。以上研究大多以锅炉受热面整体为对象,研究烟气流场的温度分布,通过温度梯度的特征分布,对管子应力进行分析。

本文以某局部660 MW超临界直流锅炉垂直管屏膜式水冷壁管为对象,研究膜式水冷壁在传热过程中的热应力,分析影响热应力的主要因素,并采用通用有限元分析软件,计算模型的温度场和热应力场,讨论膜式水冷壁管结构奇异性的优化方向,并分析温度与热边界条件参数间的相互关系。

1 研究对象与模型

1.1 膜式水冷壁管

某660 MW超临界直流锅炉炉膛水冷壁采用焊接膜式壁。冷灰斗及下部水冷壁采用与炉膛水平断面呈一定倾角的内螺纹管布置而成,在炉膛中部通过水冷壁中间集箱转换为垂直管屏,其质量流速与结构特性见表1。垂直管圈水冷壁位于炉膛的上部,其向火侧壁面受到螺旋段燃烧器处煤粉剧烈燃烧释放的化学热量作用,对于深度调峰机组,在周期性交变热量冲击下该区段水冷壁管段易产生横向裂纹,故选择垂直段水冷壁管进行建模研究。

表1 膜式水冷壁质量流速与结构特性Tab.1 Mass flow rates and structural characteristics of membrane water-cooled wall

1.2 有限元模型和边界条件

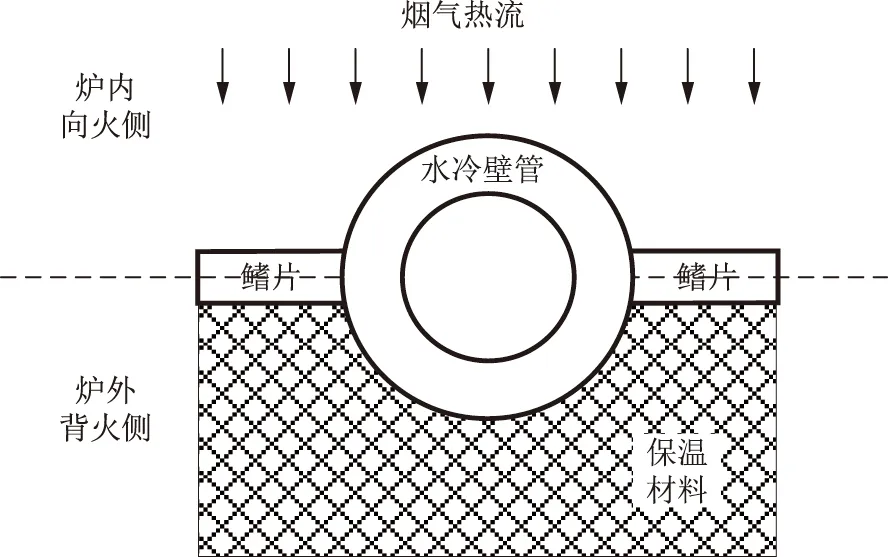

水冷壁与鳍片通过焊接形成密封的炉膛壁,其在炉内接收煤粉颗粒燃烧释放的高温辐射热量,同时在壁面处与高温烟气进行对流换热;在炉膛外,水冷壁表面覆盖有轻质多孔的保温材料以防止炉膛热量损失。管中自下而上流有高压水蒸气,其与管壁内壁进行强制对流换热,在加热工质的同时降低锅炉排烟温度。图1为膜式水冷壁平面示意图。

图1 膜式水冷壁平面示意图Fig.1 Plane schematic diagram of membrane water-cooled wall

膜式水冷壁换热符合传热学相关理论[14],水冷壁二维无内热源导热微分方程为

(1)

式中:T为温度;x、y为x、y轴坐标变量。

向火侧壁面涉及对流换热和辐射换热,工程上为计算方便,可按第2类边界条件进行计算,即

(2)

式中:λ为热导率;n为温度梯度法向;下标w代表壁面;qw为壁面热流密度。

背火侧壁面由保温材料覆盖,散热损失小,经研究,损失热量对热应力影响不大[15],故对背火侧壁面进行绝热假设,其符合第2类边界条件,即

(3)

水冷壁管内强制对流换热按第3类边界条件计算,即

(4)

式中:h为边界面的表面换热系数;Tw为边界面温度;Tf为流体温度。

水冷壁管在结构上具有对称性,其二维传热受力模型遵循平面应变规律,载荷作用在xy平面内,且沿z轴为均匀分布,管子表面的传热条件沿z轴不变。所有应力分量与应变分量均为x、y的函数,且z向位移分量为0,则应力条件为

τzx=τzy=0,σz=μ(σx+σy)-EαT.

(5)

式中:下标x、y、z表示x、y、z轴,下同;τ为切向应力;σ为正应力;μ为泊松比;E为弹性模量;α为热膨胀系数。

根据热弹性物理理论[16],有垂直于z轴的面内应力分量和应变分量之间的关系,即:

(6)

式中:ε为正应变;γ为切向应变;G为剪切模量。

无体力的平衡方程为:

(7)

几何方程为:

(8)

式中:u为x向位移;v为y向位移。

协调方程为

(9)

对于平面热弹性问题,若给定温度分布T,由式(6)—(9)以及相应的边界条件,就可以确定面内的应力、应变与位移分量,并可由式(5)计算平面应变问题中的轴向应力。

对膜式水冷壁管进行二维仿真建模,温度分析与结构分析单元均采用二维8节点单元,模型共划分8 889个节点、2 831个单元。模型材料为15CrMoG,其物理参数见表2。

表2 15CrMoG物理参数Tab.2 15CrMoG physical parameters

2 结果分析与讨论

2.1 温度和热应力分析

2.1.1 温度场分析

根据相关文献研究[17-18],膜式水冷壁正常换热的温度场边界条件可设置为:向火侧壁面热流密度为55 kW/m2,管内工质设计温度为406 ℃,对流换热系数为30 kW/(m2·℃)。通过计算可得到膜式水冷壁管的温度场分布,如图2所示。从图2可见,水冷壁管的温度场总体呈对称分布,对称面通过管子中心并垂直于炉膛壁面。向火侧管壁温度受到炉膛热流的强烈作用,从外壁面到内壁面呈同心圆状分布,温度逐渐递减;背火侧受到炉膛热流影响较小,管壁温度分布较为均匀。整个膜式水冷壁的最高温度出现在管子两侧鳍片的向火侧中心位置,最高温度为436.83 ℃,最低温度出现在管子背火侧内壁面顶点,最低温度为406.2 ℃。在炉膛燃烧过程中,水冷壁管向火侧壁面和鳍片壁面同时受到烟气高温热流的作用,管内均质流动的水汽与内壁面通过对流换热将介质的低温传递给管子和鳍片以进行冷却,但从距离来说,鳍片向火侧壁面中点离管内低温区相对更远,其所受冷却程度相对较弱,因此温度相对较高。

图2 正常换热下膜式水冷壁管温度场分布Fig.2 Membrane water-cooled wall tube temperature field distribution in normal heat exchange

2.1.2 热应力分析

在炉膛膜式水冷壁换热过程中,水冷壁管受到烟气温度的影响产生位移形变,由此改变管壁的角系数值[19-20], 进而改变作用于壁面的热流密度值和温度的影响;但实际上,这种形变对温度影响很小,故计算热应力时采用单向耦合模型[21],将温度计算结果单向加载于结构分析中。

膜式水冷壁管背火面敷设有轻质保温材料,每隔一定距离安装有限制壁面变形的刚性梁,在进行结构分析时,其力边界条件可设置为:背火面固定约束,向火面面向炉内,管壁可自由膨胀,管子两侧鳍片端面根据对称性设置为对称约束,管内流有高压流体,内壁面有压力载荷。通过计算,可得膜式水冷壁管的热应力结果,如图3所示。在正常传热模式下,膜式水冷壁的应力分布与温度分布相似,呈对称分布,其最大热应力位置出现在水冷壁管与鳍片连接的背火侧表面,最大热应力为173.97 MPa。从结构的变形状态来看,管壁两侧鳍片沿炉墙方向向两侧膨胀,同时外壁面有位移限制,使得管子向向火侧进行膨胀,膨胀位移极值位于向火侧外壁面顶点。

图3 正常换热下膜式水冷壁的应力场分布Fig.3 Stress field distribution of membrane water-cooled walls in normal heat exchange

膜式水冷壁炉膛内外壁面热应力变化曲线如图4所示。向火侧与背火侧外壁面热应力呈对称分布,其中向火侧外壁面热应力分布相对均匀,两侧鳍片中心处热应力最大,随着趋近于管子中心,热应力逐渐减小,最大热应力为78.54 MPa,最小热应力为43.91 MPa,差值为34.63 MPa。背火侧外壁面鳍片热应力分布初始位置与向火侧外壁面基本相似,然而在鳍片与管子连接部位有一个热应力突变,由于该部位存在结构奇异性,热膨胀在此处受到了约束,无法释放,导致应力出现了极值(173.97 MPa)。过了应力突变点,热应力随之迅速下降,此区域温度分布梯度较小,故而热应力出现了最小值(6.32 MPa)。

图4 膜式水冷壁炉膛内外壁面热应力曲线Fig.4 Thermal stress curves of inner and outer furnace walls of membrane water-cooled wall

结合温度场结果可知:膜式水冷壁的向火侧壁面虽然受到炉膛烟气热流冲击最为剧烈,但向火侧管壁所承受的热应力却相对较低;背火侧壁面温度梯度虽相对均匀,却由于鳍片与管子所受的结构限制以及结构奇异性因素,热应力在背火侧外壁面鳍片与管子连接处出现了极大值。可见相对于温度梯度来说,结构的奇异性对膜式水冷壁热应力的影响更大。

考察热应力沿管壁的分布情况(如图5所示),无论是向火侧管壁还是背火侧管壁,外壁面的热应力总体要小于内壁面,从外壁面到内壁面热应力逐渐增大。对比研究向火侧与背火侧管壁热应力结果:向火侧平均热应力为57.40 MPa,热应力差值为27.10 MPa;背火侧平均热应力为27.30 MPa,热应力差值为17.62 MPa;从背火侧到向火侧,热应力平均值和差值分别增大了110.3%和53.8%。由此可见,水冷壁管子的向火侧管壁承受的热应力相较于背火侧管壁更大,应力作用更显著,在锅炉燃烧工况变化时,向火侧管壁出现疲劳损伤的几率更大,这与实际运行中膜式水冷壁向火侧经常出现疲劳裂纹的情况相符;因此,在锅炉运行与检修过程中应更加关注水冷壁向火侧管壁的疲劳损伤情况。

图5 水冷壁管壁热应力分布Fig.5 Thermal stress distribution of water-cooled wall tubes

2.2 热应力的影响因素

根据热应力产生的机理,其一方面与结构约束有关,另一方面与温度梯度有关。从上文正常传热条件下膜式水冷壁热应力研究来看,水冷壁管子与鳍片连接部位的奇异性、热边界条件对壁温分布的作用是决定膜式水冷壁管热应力大小的重要影响因素。

2.2.1 结构奇异性讨论

在2.1节计算膜式水冷壁整体结构温度应力场时,鳍片与管子的连接过渡结构采用的是直角简化模型。然而,在膜式水冷壁实际应用结构中,鳍片与水冷壁管子间通过焊接进行连接,并在连接部位通过圆角圆滑过渡以降低连接结构的奇异性,从而达到降低水冷壁管结构应力的目的,实际模型与简化模型如图6所示。

图6 2种膜式水冷壁模型Fig.6 Two membrane water-cooled wall models

通过分析圆角不同尺寸情况下,膜式水冷壁结构的最大热应力和对应的最大变形,可得到圆角尺寸与应力应变的对应关系,如图7所示。由图7可见,当几何结构无圆角(即圆角半径为0 mm)时,整个结构的最大热应力与最大变形最大,分别为173.97 MPa和2.08 mm,而随着圆角尺寸的增加,最大热应力与最大变形具有不同的曲线变化形态。其中最大热应力曲线呈现出快速下降和缓慢下降2个阶段:在圆角尺寸为0~1 mm阶段,结构最大热应力快速下降,降幅为32.56 %,并在1 mm时出现低位拐点,拐点热应力值为117.33 MPa;而在1~10 mm阶段,随着圆角尺寸的增大,最大热应力值降幅相对缓慢,在10 mm尺寸位置热应力降至111.58 MPa,降幅仅为0.54 %。从最大变形曲线形态来看,在相同圆角尺寸变化区间,随着圆角尺寸的增加,线条变化较为平缓,始终保持缓慢下降趋势,在0~10 mm范围内,最大变形仅减少了0.12 mm,降幅不足6 %。

图7 膜式水冷壁圆角尺寸与应力应变的关系Fig.7 Relationship between rounded angle sizes and stress strains of membrane type water-cooled wall

综合以上分析可知,膜式水冷壁鳍片与管子的奇异性对整个结构热应力的影响重大,但对结构变形影响较弱。对连接段进行圆滑处理,能够降低结构的的奇异性,避免在结构突变处产生应力集中现象,进而显著降低整个结构的热应力;但应避免过度增大圆角尺寸,因为当尺寸大于一定值时其对降低整个结构的热应力作用有限。

2.2.2 热边界条件分析

膜式水冷壁在传热过程中共涉及第2类和第3类2种热边界条件,其中热流密度和表面换热系数是最重要的条件参数,对结构的温度场分布乃至热应力大小有重要影响。图8显示了热流密度、换热系数与结构最高温度的关系。根据文献[14,22],炉膛热流密度范围为30~250 kW/m2,换热系数范围为500~3 500 kW/(m2·℃)。由图8可见,当换热系数一定时,热流密度与最高温度呈线性关系,随着前者数值的增大,最高温度单调递增;当热流密度一定时,换热系数与最高温度呈负相关,即换热系数越小,最高温度的增长速率越快,温度变化越大,反之,换热系数越大,最高温度减小速率越慢,温度变化越小。由于换热系数的数值与换热过程中流体的物理性质、换热表面的形状和部位、流体的流速等都有密切关系[23-24];因此,在膜式水冷壁换热过程中,应更为重视管内介质的运行参数,保证流量、流速等在一个较高范围,避免因流动性能不足导致换热系数处于低位,进而影响水冷壁的正常换热能力。

图8 热边界条件与温度的关系Fig.8 Relationship between thermal boundary conditions and temperatures

15CrMoG在520 ℃以下具有足够的热强性和组织稳定性,综合性能良好,无热脆性现象,无石墨化倾向,冷热加工性能和焊接性能良好,具有较高的持久强度和良好的抗氧化性能,但长期在500~550 ℃运行会发生珠光体球化,使强度下降,故标准[25]推荐该材质作为受热面管子使用时,其壁面温度应不高于550 ℃。

热流密度和换热系数均会影响最高温度,应控制二者之间的组合使得最高温度不高于标准限位值,该限位值如图8中灰色截面所示。通过研究发现,热流密度和换热系数在形式上具有一定的关系,当最高限位温度为550 ℃时,两者关系呈一条曲线,而采用Levenberg-Marquardt迭代算法对此曲线进行多项式拟合,可得到该曲线的表达模型,见表3。由拟合模型可知,要保证水冷壁管表面最高温度不超过限位值,在锅炉运行控制中应保证任意时刻换热系数不小于同时期热流密度i参与方程计算的结果j,否则管子会发生超温,进而影响材质的高温热强性能。该拟合曲线模型对设计锅炉受热面超温控制参数有一定的参考意义。

表3 拟合曲线模型Tab.3 Fitting curve model

3 结论

a)膜式水冷壁的温度场呈对称分布,最高温度出现在鳍片向火侧壁面中点。向火侧管子由外壁到内壁呈同心圆分布,温度逐渐递减;背火侧管子温度分布均匀,最低温度出现在管子内壁面中点。

b)膜式水冷壁的热应力场与温度场相似,呈对称分布,最大热应力出现在背火侧管子与鳍片连接表面。向火侧管壁热应力分布相对均匀,但整体热应力高于背火侧管壁热应力,由外壁面到内壁面热应力逐渐增大;背火侧管壁热应力分布差异较大,但整体热应力低于向火侧管壁热应力,由外壁面到内壁面热应力逐渐增大。

c)结构的奇异性是决定膜式水冷壁热应力大小的重要因素。通过对管子与鳍片连接段进行圆滑过渡,能够显著降低结构整体的热应力值,最大降幅可达32.56 %,但圆角尺寸仅在0~1 mm区间敏感性较强,超过1 mm,增大圆角尺寸对降低热应力作用有限。

d)热流密度和换热系数是影响膜式水冷壁最高温度的重要参数,其中热流密度与最高温度呈正相关关系,而换热系数与最高温度呈负相关关系。可参考所获的热流密度与换热系数在最高温度为550 ℃时的关系曲线,来设定锅炉控制运行参数。