干排渣漏风优化对某600 MW锅炉性能的影响

童家麟,吕洪坤,刘文胜,蔡文方,叶学民

(1.国网浙江省电力有限公司电力科学研究院,浙江 杭州310014;2.华北电力大学 动力工程系,河北 保定071003)

风冷式干排渣系统于20世纪80年代中期首先在意大利35 MW机组中得到应用[1],其较湿式排渣系统具有耗水量低、底渣利用率高、对环境影响小等优势[2],近年来已在国内外大型燃煤机组中得到一定程度的应用。由于干排渣系统耗水量较低,特别适合我国西北部缺水地区,国内新建工程中其应用较广。早期采用湿式排渣系统的部分锅炉由于种种原因,也在近年完成了干排渣系统改造[3]。该技术通常采用环境空气作为炉渣和干渣机的冷却介质,由于环境温度较低,且从干渣机漏入炉膛的空气为无组织漏风[4],其对锅炉运行造成诸多不利影响,特别是新能源发电大规模并网使得燃煤机组深度调峰成为常态[5-6],干排渣系统冷却风对机组的运行影响更加不容忽视。

针对干排渣漏风对机组性能的影响,国内学者开展了较为深入的研究。赵振宁等[7]研究了干排渣漏风对燃烧器区以上火焰形态和火焰中心的影响,并解释了干排渣漏风后空气预热器入口烟温不变但排烟温度大幅变化的现象。童家麟等[8]研究了各典型负荷下干排渣漏风对锅炉温度场、燃尽率、NOx生成量等的影响,以及满负荷下空预器出口烟气温度与X(通过空预器的烟气热容与烟气热容之比)的关系。王阳等[9]通过试验方法确定低负荷工况下干式排渣机的漏风率及对锅炉运行氧量、排烟温度、脱硝入口NOx体积分数等的影响。但相关研究仅着眼于将常规环境空气作为冷却介质,分析其对锅炉的影响,并未考虑冷却介质的优化。基于此,本文提出干排渣优化冷却方式,并采用有限元分析方法[10]研究各典型负荷下冷却优化风对锅炉温度场、燃尽率、NOx生成量等的影响,旨在为同类型锅炉改造提供参考。

1 锅炉概况

某电厂 1号锅炉是美国CE公司制造的亚临界2 008 t/h四角切圆燃烧煤粉锅炉,配置6层共24只低NOx燃烧器。为了进一步降低NOx排放,设置分离燃尽风喷口。锅炉设计煤种煤质分析(质量分数)见表1。

表1 锅炉设计煤种煤质分析Tab.1 Quality analysis results of the design coal

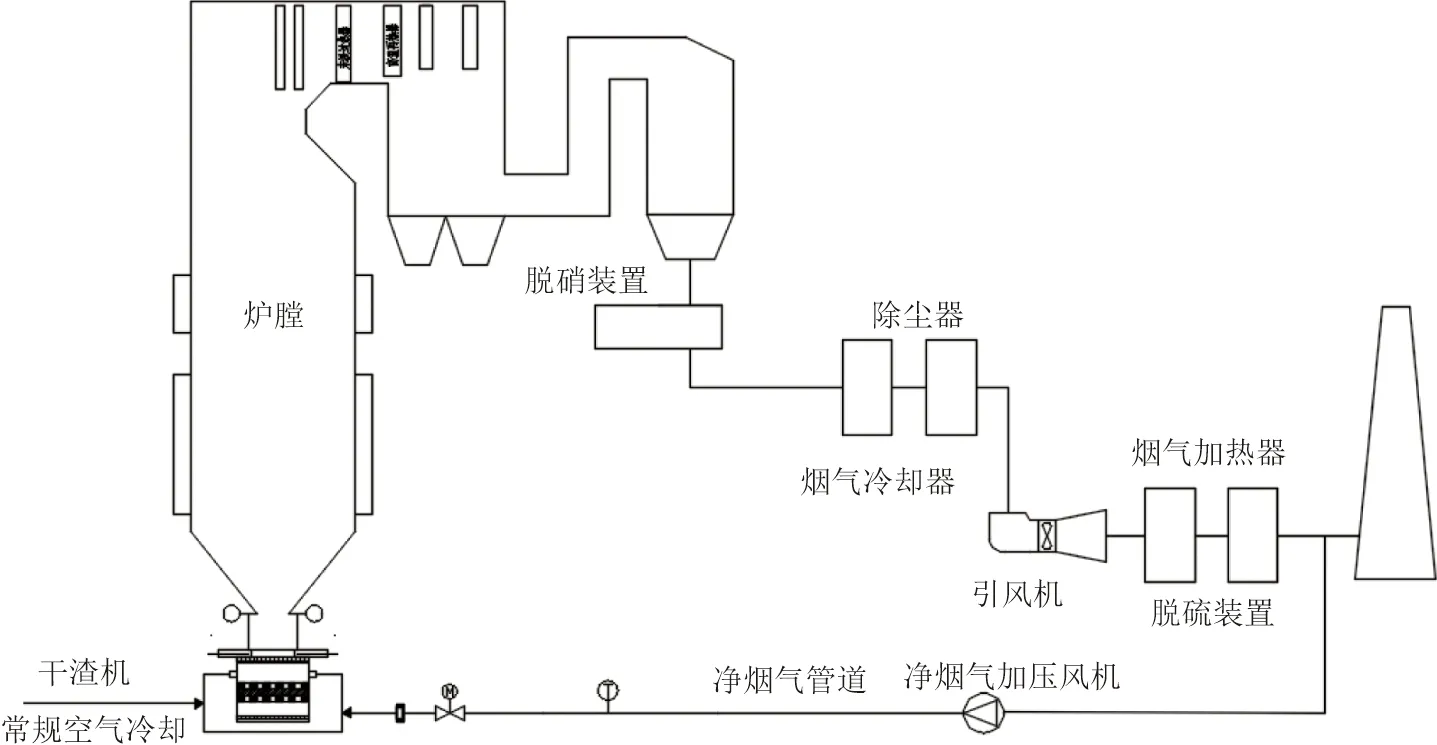

锅炉原配置湿式除渣系统,为了降低冷却水用量,在综合升级改造中改为干排渣系统。干排渣系统投运后,干渣机系统密封不严造成干排渣漏风量过大(最大漏风量可达100 t/h以上),引起排烟温度大幅上升,由此导致在夏季高负荷时排烟温度上升超过20 ℃。而在低负荷时,过大且过多的环境冷风漏入对锅炉温度场、燃尽率、NOx生成量等也产生了诸多极为不利的影响[11]。对此,基于文献[12],本文提出一种冷却风优化方式——抽取烟气加热器后温度约为80 ℃的净烟气取代环境空气作为炉渣和干渣机的冷却介质。采用优化方式后的系统如图1所示。

图1 采用优化方式后的干排渣系统Fig.1 Dry slag discharge system after adopting optimized method

2 网格划分及计算工况

图2所示为数值模拟炉膛网格划分情况。

图2 炉膛网格划分Fig.2 Mesh generation of furnace

以各层一次风与二次风的入炉端为边界对炉膛进行进行建模。为了防止伪扩散现象,燃烧区和燃尽区等煤粉流动和燃烧较为剧烈的区域采用结构化六面体网格划分和局部网格加密,总网格数大约为300万个,经过网格无关性检验,确定该网格数可以满足计算所需精度。本数值模拟采用常规计算模型:k-ξ模型模拟气相流动,动力学/扩散模型模拟焦炭燃烧,P-1模型模拟辐射换热,随机轨道模型跟踪煤粉颗粒流动,双竞争反应模型模拟煤粉挥发分析出,混合分数-概率密度模型模拟挥发分湍流燃烧[13-14]。壁面采用无滑移恒定温度边界条件,相同负荷下除冷灰斗底外的炉膛壁面温度保持不变,随着负荷下降,炉膛壁面温度设置随之降低。

本文主要对100%连续经济出力(economic continuous rating,ECR)、75%ECR、50%ECR这3个负荷共9个工况下优化后的干排渣漏风对锅炉的影响进行数值模拟,计算采用均等配煤、均等配风的燃烧方式,并与100%ECR、75%ECR、50%ECR负荷下常规干排渣漏风计算结果进行比较。由文献[4,9]可知,若干渣机系统密封不严,在炉膛负压控制较低时,其漏风量每小时可达几十甚至上百吨。因此,本文选取最大漏风量140 t/h进行计算,为更有利于分析漏风量对炉内燃烧特性影响的趋势,选取中间漏风量70 t/h。在相同负荷和漏风量下干排渣漏风优化前后的计算工况中,总煤量、总风量、燃尽率、燃烧方式等其他参数均保持相同。数值模拟计算工况见表2,其中工况命名规则如下:第1个数字代表负荷,即1为100%ECR负荷,2为75%ECR负荷,3为50%ECR负荷;第2个数字代表漏风量,即0为无漏风,1为漏风量70 t/h,2为漏风量140 t/h;第3个数字代表是否采用优化系统,即1为采用优化系统后,0为采用优化系统前。

表2 数值模拟计算工况Tab.2 Numerical simulation conditions

3 计算与分析结果

3.1 燃烧器区域烟气温度

图3所示为漏风优化前后燃烧器中心截面烟气温度比较,表3为漏风优化后燃烧器中心截面烟气温度上升值,各燃烧器层沿炉膛由低到高方向的排列顺序为 A→F。

图3 漏风优化前后燃烧器中心截面烟气温度比较Fig.3 Comparisons of average flue gas temperature in cross section of each burner layer before and after air leakage optimization

表3 漏风优化后燃烧器区域平均烟气温度上升值Tab.3 TIncreasing amount of average flue gas temperature of burner layer after air leakage optimization K

由图3可知优化冷却系统前后,燃烧器中心截面烟气温度变化趋势基本一致,但变化程度明显不同:随着负荷降低,燃烧器层中心截面烟气温度下降幅度随之下降。另外,相同负荷下,随着漏风量增加,燃烧器中心截面烟气温度变化程度也有所不同,在50%ECR工况下,当漏风量由0增至140 t/h,采用干排渣漏风优化后,A燃烧器层烟气温度下降约70 K,较采用干排渣漏风优化前,烟气温度下降幅度减少约30 K。原因是净烟气温度较环境空气温度相比有明显提升,锅炉平均进风温度随着干排渣漏风温度提高有了一定程度的提升,使得锅炉整体温度水平也有较大程度改善。尽管锅炉整体温度水平有所提升,但随着漏风量增加,最底层的A燃烧器烟气温度还是有明显降低,相对而言,中上层燃烧器烟气温度受影响较小,在锅炉低负荷运行时,需特别注意中下层燃烧器烟气温度,以免出现影响煤粉稳定燃烧的情况。

由表3可知采用干排渣漏风优化后,相同漏风量下,烟气温度下降幅度有所变缓:以漏风量140 t/h为例,当机组负荷从100%ECR下降至50%ECR,中心截面烟气温度最低的A燃烧器层烟气温度下降约80 K,而采用干排渣漏风优化前,A燃烧器层中心截面烟气温度下降达到100 K。采用干排渣漏风优化对于保持煤粉着火非常有利,特别是随着新型电力系统对传统电源调峰能力要求不断提高[15],极大程度地提高了锅炉低负荷运行性能。

3.2 炉膛出口烟气温度

图4为漏风优化前后炉膛出口烟气温度比较。由图4可知,采用优化冷却系统前后,炉膛出口烟气温度变化趋势基本一致,但变化程度也有不同:随着漏风量增大,相同负荷下炉膛出口烟气温度总体呈上升趋势,这与冷风漏入后,炉膛整体温度降低、煤粉燃烧延迟有关,同时干排渣漏风喷入又进一步增大了炉内整体气流的上升动能,两方面的综合作用提高了炉膛出口烟气温度。相对而言,采用优化冷却系统后,炉膛出口烟气温度上升更为明显,原因是:净烟气温度较环境空气温度有较为明显提升,炉膛整体温度水平也随之提高,特别在低负荷时提升幅度更为显著,在140 t/h漏风量时,较采用优化冷却系统前,提高幅度达40 K。对于部分低负荷下SCR入口烟气温度不足的锅炉,采用优化冷却系统,可以有效改善其深度调峰性能[16]。

图4 漏风优化前后炉膛出口烟气温度比较Fig.4 Comparisosn of flue gas temperatures at furnace outlet before and after air leakage optimization

3.3 煤粉燃尽率

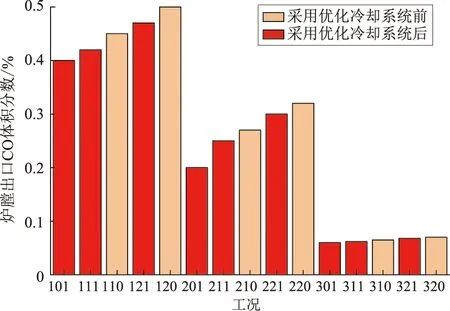

图5所示为漏风优化前后炉膛出口CO体积分数比较。由图5可知,采用优化冷却系统前后,相同负荷下炉膛出口烟气CO体积分数基本随着漏风量的增加而增大。采用优化冷却系统后,50%ECR负荷下,漏风量140 t/h较无漏风时,炉膛出口CO体积分数可上升0.008%,这与干排渣漏风量增大后炉膛内火焰中心上升、煤粉在炉膛中停留时间缩短、燃烧推迟等因素有关[17],但较100%ECR负荷时上升幅度有所减小。采用优化冷却系统后,炉膛出口CO体积分数较采用常规冷却略有降低,50%ECR负荷下,漏风量140 t/h时可降低0.002%,原因是炉膛整体温度水平提高后,煤粉着火提前,其在炉内燃烧时间亦有所延长,有利于控制炉膛出口烟气CO体积分数。

图5 漏风优化前后炉膛出口CO体积分数比较Fig.5 Comparisons of CO volume fractions at the furnace outlet before and after air leakage optimization

图6所示为漏风优化前后炉膛出口固体可燃物质量浓度比较。由图6可知,采用优化冷却系统前后,相同负荷下炉膛出口固体可燃物质量浓度基本随着漏风量的增加而增大;采用优化冷却系统后,50%ECR负荷下,漏风量140 t/h较无漏风时,炉膛出口固体可燃物质量浓度可上升0.22 g/m3,这与干排渣漏风量增大后煤粉燃烧推迟、炉膛整体温度水平降低有关。采用优化冷却系统后,炉膛出口固体可燃物质量浓度较采用常规冷却有了改善,特别在低负荷时降低量尤为明显,50%ECR负荷下,漏风量140 t/h时可降低0.18 g/m3,这就使得部分低负荷下炉膛出口固体可燃物质量浓度较高负荷采用常规冷却的工况仅有小幅上升。一般来说,炉膛出口固体可燃物质量浓度下降与炉内燃烧温度水平上升密切相关[18],采用优化冷却系统提高炉内燃烧温度水平后,可以在极大程度上改善煤粉燃尽性能。

图6 漏风优化前后炉膛出口固体可燃物质量浓度比较Fig.6 Comparisons of solid combustibles concentrations at the furnace outlet before and after air leakage optimization

图7所示为漏风优化前后炉膛底部固体质量流量比较。由图7可知采用优化冷却系统后,相同工况下,炉膛底部固体质量流量略有降低。总的来说:相同负荷下随着漏风量增大,炉膛底部固体质量流量均有所增加;采用优化冷却系统后,50%ECR负荷下,漏风量140 t/h较无漏风时,炉膛底部固体质量流量可上升0.3 kg/s,这与漏入的冷空气降低了煤粉燃尽率,进而提高了炉膛底部渣量质量流量有关。尽管炉内气流上升动能增强,但由于实际漏风流速不大,对炉膛底部固体的承托作用有限。

图7 漏风优化前后炉膛底部固体质量流量比较Fig.7 Comparisons of solid mass flow rates at boiler bottom before and after air leakage optimization

综上分析,采用优化冷却系统后,煤粉燃尽率总体呈上升趋势,这与炉内燃烧温度水平提高密切相关,随着漏风量增大,虽然煤粉燃尽率下降幅度有所减缓,但下降量仍较为明显;因此优化后的干排渣漏风对煤粉不完全燃烧损失的影响仍不可忽视。此外,由于低负荷时锅炉总风量相对较小,大量干排渣漏风的漏入对炉内燃烧温度水平的影响更为明显,低负荷时更要注意对干排渣漏风的控制。

3.4 炉膛出口NOx体积分数

图8所示为漏风优化前后炉膛出口NOx体积分数比较。由图8可知随着漏风量增加,炉膛出口NOx体积分数呈上升趋势,但采用优化冷却系统后,相同工况下炉膛出口NOx体积分数略有降低。原因有以下3点:①炉内燃烧温度水平提高后,燃烧器区煤粉燃烧有所提前,导致空气分级燃烧效果上升,使得分离燃尽风对NOx的抑制作用增强;②燃烧器区煤粉燃烧提前后,该区域氧量相对更不充分,又抑制了燃料型NOx的生成;③尽管炉内燃烧温度水平提高,热力型NOx有所增加,但热力型NOx占NOx生成量的比例较低,对NOx总生成量的影响不大[19]。综上分析,采用优化冷却系统后可以进一步抑制NOx生成量,低负荷时抑制作用更为明显。

图8 漏风优化前后炉膛出口NOx体积分数比较Fig.8 Comparisons of NOx volume fractions at the furnace outlet before and after air leakage optimization

4 对空预器排烟温度的影响

空预器排烟温度对锅炉效率有着至关重要的意义[20],若不考虑空预器漏风和空预器散热等因素,其出口烟气温度

T1=T2-X(θ1-θ2).

式中:T2为空预器进口烟气温度;θ1为空预器出口空气温度;θ2为空预器入口空气温度。采用优化冷却系统后,炉膛出口烟气温度有所上升,但经过炉膛出口至空预器入口的受热面吸热后,可认为T2变化不大。此外,优化冷却系统前后,相同漏风量下,θ1和θ2保持不变,若T1有变化,其幅度也在小范围内;因此,在空预器进出口范围内,烟气比热容和空气比热容可认为没有变化,同时烟气和空气流量也为定值,可认为空预器X比也未发生变化。综上分析,T1可保持不变。

若考虑空预器漏风,但不考虑空预器散热等因素,则其出口烟气温度

T3=T1-ɑβ(T1-θ2).

式中:ɑ为空预器漏风率;β为空预器空气比热容与烟气比热容之比。同理,采用优化冷却系统前后,因为β、T1、θ2均保持不变,若ɑ也没有变化,则在相同漏风量下,T3可保持不变。

5 净烟气冷却的不利影响

由前述分析可知,采用优化冷却系统后,在低负荷下,从燃烧器区域烟气温度、炉膛出口烟气温度、煤粉燃尽率、炉膛出口NOx体积分数控制等诸多方面均给锅炉带来了诸多益处,但仍有许多不利影响:

a)增加了系统总能耗。改变工艺系统时,会增加部分净烟气加压风机等耗能设备,这部分耗能设备会明显增加系统的总能耗。

b)若机组存在电除尘效率降低、净烟气加热器结垢、除雾器冲洗异常等状况,将直接导致净烟气烟尘含量升高[21],若净烟气管道上未设置除尘设备,则可能导致净烟气风机和炉内受热面磨损。

c)在湿法脱硫过程中,含尘气体与脱硫浆液逆流接触,由于脱硫浆液的蒸发夹带,在脱硫过程中有主要组分为CaSO3的亚微米颗粒物生成,脱硫净烟气中细颗粒物质量浓度增加[22],也可能导致净烟气风机和炉内受热面磨损。

6 结论

a)采用干排渣优化冷却系统后,在相同锅炉负荷和干排渣漏风量下,燃烧器区域烟气温度、煤粉燃尽率、炉膛出口NOx体积分数有所改善,在低负荷下改善更为明显,可显著提高锅炉低负荷运行性能,同时锅炉排烟温度可保持不变,有利于保证锅炉效率。

b)采用干排渣优化冷却系统后,尽管炉内燃烧温度水平有明显改善,但对于因系统密封不严等原因导致的大量干排渣冷却风漏入时,炉内整体温度水平仍明显降低,特别是对中下层燃烧器层的稳燃能力影响较大;在机组低负荷运行时,也需注意中下层燃烧器烟气温度,以免出现影响煤粉稳定燃烧的情况。

c)采用干排渣优化冷却系统改造后,系统的总能耗上升,可能对净烟气风机和炉内受热面磨损等产生不利影响,也需在实际运行中予以关注。