运行数据动态分量的相关性分析及其在燃烧优化中的应用

王国栋,刘一兵,王志,梁瑞庆,周远科,彭献永,周怀春

(1.国能(肇庆)热电有限公司,广东 肇庆 526299;2.东北电力大学 自动化工程学院,吉林 吉林 132012;3.武汉九州三维燃烧科技有限公司,湖北 武汉 430074;4.中国矿业大学 低碳能源与动力工程学院,江苏 徐州 221116)

在电力能源结构转型的背景下,燃煤火力发电厂的负荷输出仍是电网稳定的“压舱石”,因此未来一段时间火力发电厂的节能减排仍将是各国研究重点,尤其是我国承诺2030年前实现碳达峰,2060年前实现碳中和[1]。所以燃烧优化是兑现“双碳”目标的重要措施,自此“智能电厂”(或者“智慧电厂”“智能发电”)[2-4]成为发电行业追逐的热点,传统火电行业智能发电技术研发逐渐从面上的先进信息技术的应用扩展到底层核心难点技术的研发层次[5-6]。在“双碳”目标的背景下,数据驱动的燃烧优化方案显得日益重要,智能技术是其中重要的技术途径之一[7]。现在人工智能技术发展的显著特征之一是互联网提供了海量的可用数据[8],发电厂分散控制系统(distributed control system,DCS)所存储的运行数据则是智能发电技术研发的重要基础和条件。文献[9]提出在一定规模发电集团的技术研究院建设智能发电技术中心,集中进行智能化技术的研发;各个发电厂和发电机组向该中心传送实时数据和信息,并从该中心获得智能控制、智能运维、智能管理等方面的技术支持。但到目前为止,对机组运行历史数据的智能化运用的理论和技术均不充分[9]。

当前,炉内燃烧数值模拟分析[10]、炉内CO/O2[11]在线监测等技术已应用于燃烧优化系统开发与试验研究。文献[12]概述了智能燃烧优化算法的理论研究和智能燃烧优化系统软件的开发与应用。为了有效挖掘和利用电站机组运行过程中积累的海量数据,文献[13]提出一种基于工况划分的机组运行寻优方法,工况划分的依据是不可控边界条件的机组负荷和环境温度。文献[14]提出数据驱动的混合策略来解决多目标燃烧优化问题,将整个锅炉工况划分为不同的分区。文献[15]将数据挖掘技术引入火电厂优化过程, 提出了基于模糊关联规则的运行优化目标值确定方法。随着机器学习在工业领域的普及,文献[16]研发了一个基于深度Q网络(deep Q network,DQN)和长短时记忆(long-short term memory,LSTM)模块的集成燃烧优化系统ThermalNet。文献[17]用计算流体动力学(computational fluid dynamics,CFD)模拟生成一些数据作为人工神经网络建模的训练样本,加上历史运行数据,建立了用于预测锅炉运行和排放特性的人工神经网络(artificial neural network,ANN)模型。文献[18]采用动态数据挖掘模型用于调节门流量特性计算,强调与传统静态数据挖掘不同,动态数据挖掘的数据对象随时间变化。由于机组运行始终处于动态变化过程中,以上研究认为同一时段内系统参数的均值必须在机组处于相对稳定的工况下才能真实反映机组运行状态,因此需要界定机组的稳定工况,计算并推选样本数据集。机组运行参数变化越剧烈,以变化参数计算的机组经济指标偏差就越大;因此,在分析机组的运行经济性时,大部分文献均认为,只有稳定工况下的数据才有效和具有参考价值。由于机组历史数据库中的数据记录了机组的所有运行工况,因此需要对历史数据进行有效工况的检测与辨识。

在本研究团队的系列论文中,文献[19]在分析了不同煤种燃烧产生相同的热量(对应大致相同的能量水平以及机组的发电功率)所需的理论空气量基本不变的基础上,提出应主要根据负荷的变化对锅炉总送风量进行控制,相同负荷下的总送风量控制可基本忽略燃料变化的影响。文献[20]以一台 600 MW 机组近一年 DCS 存储的相关历史运行数据为基础,分析了锅炉运行性能和参数随锅炉出力(主蒸汽流量)和气温(送风机入口风温)的变化,结果显示该机组在气温变化条件下燃煤锅炉的效率和NOx排放产生明显变化。本文侧重从理论上分析包含非稳态工况下的动态运行数据,通过揭示机组运行特性,研究提取优化运行控制规律的可行性。分析的方法是将动态运行数据分解为稳态分量和脉动分量,定量计算各运行参数的脉动分量之间的相关性,根据相关性计算结果揭示相关运行参数之间的相互影响,并将基于动态运行数据提取的优化控制规律应用于燃煤锅炉的闭环优化控制。这里的运行数据分析并没有区分稳态工况和非稳态工况,所分析的是机组一段时间内的全部有效运行数据,其中包含大量非稳态的动态运行数据。本文进一步根据锅炉效率较高和NOx排放较低的、相对优化的气温区间的运行特性,来构造锅炉燃烧优化控制规律,对被控参数的DCS组态逻辑进行改造,使控制系统的优化信号与DCS原指令共同参与锅炉燃烧闭环控制,并分析现场试验数据,以验证效果。

1 运行数据的动态分量分析及运行优化控制方法

发电厂运行数据是典型的生产过程数据,绝大部分运行数据的变化表现出跟随机组负荷变化的一致性,与其他领域的随机数据有本质的差别。事实上,任何工况数据均是在一定稳态部分的基础上叠加一定的脉动部分。本文提出的运行数据的动态分量分析思路是:采取适当的方法分析出机组随负荷等主要因素变化的稳态分量,运行数据与其稳态分量的差值即为运行数据的脉动分量。

1.1 运行数据稳态及脉动分量提取

本文采用的提取运行数据稳态分量的思路是:获取机组过去一个较长时间段(例如一年)DCS 存储的相关历史运行数据,以1~3 min为周期(每天1 000点左右),按负荷(主蒸汽流量或者机组的发电功率)、气温(送风机入口风温)划分二维区间,以每个二维区间为单元,计算不同负荷、不同气温区间的运行数据子集内的所有运行参数的平均值,得到运行数据随负荷和气温变化的稳态分量。设全部运行数据集为A(m,k),其中:m为采样序号,m=1,2,3,…,M,M为总数据采样数;k为运行参数序号,k=1,2,3,…,K,K为运行参数总数。首先,将不同负荷、气温区间的数据包归并在不同的数据子集中,运行数据为X(i,j,k,l),其中:i为划分的负荷区间数序号,i=1,2,3,…,I;j为划分的气温区间数序号,j=1,2,3,…,J;l为该子集内数据包序号,也即工况点序号,l=1,2,3,…,L(i,j)。各个子集内工况点个数是存在差异的,M=∑L(i,j) 。然后计算各个负荷和气温区间各个运行参数的均值

(1)

(2)

由于m采样时刻机组所处的负荷和气温并非该负荷和气温的中值,具体计算时还做了插值处理,这里不再赘述。

1.2 运行数据脉动分量相关性分析

采用线性相关系数法计算所有运行参数之间的相关系数r(k,k′),

(3)

式(3)中,右边计算式中的求积均对全部采样时刻进行遍历计算。相关系数r(k,k′) 是针对全部K个采样参数,显然,r(k,k′)=r(k′,k) 且r(k,k)=1。可以分析每一个采样参数与其他所有采样参数之间的相关系数的变化情况。

采用相关系数分析的目的:一是分析在脉动条件下,各参数之间是否具有明显的相关性;二是如果有明显的相关性,区别正的或者负的相关性对燃烧优化调节的意义。

1.3 基于运行数据分析的燃烧优化控制模型

为了研究环境温度变化对锅炉性能的影响,提高锅炉效率,减少NOx排放,在将目标机组特定历史数据以负荷、气温(送风机入口风温)划分二维区间的基础上,进一步根据锅炉效率较高和NOx排放较低的、相对优化的气温区间的运行特性,来构造锅炉燃烧优化控制规律。将该优化规律投入一台600 MW机组锅炉燃烧优化控制工业试验,验证该方法的有效性。文献[20]分析的运行数据是本文分析的脉动型运行数据,不区分稳态与非稳态工况,不区分稳定负荷和非稳定负荷工况,包括全部有效运行数据。本文的目的之一是论证脉动性数据也具有揭示运行参数之间相关变化规律的特性,为基于运行数据的燃烧优化控制模型的有效性提供进一步论证。同时,将这种基于运行数据的燃烧优化控制模型投入机组运行优化,验证这种优化规律的实用性。

这种优化模型同时考虑机组运行的经济性和NOx排放,经济性通过总煤量与负荷比值表征,筛选各个负荷、气温区间优于锅炉效率均值和NOx排放均值的运行工况数据点,再计算各个负荷和气温区间筛选出来的运行数据的均值,形成优化控制模型。由于这种优化方法在划分负荷区段时,基本上将机组整个负荷区间划分为20~30个区间(对于600 MW级机组,基本上每10 MW对应1个负荷段),1个负荷区段内的负荷变化不大,可以认为负荷基本不变,DCS燃料量的大小(kFuel)直接作为锅炉效率和机组经济性评价参考指标,加上NOx质量浓度(kNOx),联合作为优化工况筛选依据:

L′(i′,j′)∈{(A(m′,kFuel)<

(4)

式中L′(i′,j′)是L(i,j) 的子集。获得L′(i′,j′)后,再根据式(1)计算各个区段的均值,作为优化控制参数的基础。这里得到的运行优化控制值相当于文献[21]建立的运行标杆值数据库,但本文的运行优化控制值来源于机组含动态工况的运行数据,且对工况按负荷划分得更加细密,还增加了随气温的变化。

2 运行数据的动态分量相关性分析结果

运行数据分析及优化运行试验是在某电厂350 MW燃煤汽轮发电机组上进行的。该机组锅炉为超临界参数变压运行直流炉,配5台中速磨煤机,其中4台运行,1台备用;煤粉细度Rg=21%。锅炉主要设计参数见表1,所分析的运行参数清单见表2。

表1 锅炉主要设计参数Tab.1 Main design parameters of boiler

表2 所分析的运行参数清单Tab.2 List of operating parameters analyzed

运行分析数据来自于该机组2021年4—5月,采样周期为1 min,采样数量为24 000个,大约是16 d的运行数据。由于该机组为热电机组,取主蒸汽流量作为锅炉和机组出力的标记参数。主蒸汽流量随时间的变化如图1所示。

图1 主蒸汽流量随时间的变化Fig.1 Variation of main steam flow with time

典型参数实际运行值、平均运行值以及相对脉动值比较如图2所示。总煤量、总风量、B后墙燃尽风箱出口电动调节门1开度随负荷变化很明显;烟气氧量(体积分数)随负荷有一定变化;烟气NOx质量浓度、主蒸汽温度随负荷变化不明显。各参数的脉动值均接近0均值的随机数。事实上,本文生成的相对脉动值本质上不是随机数,但它们与随机数相似,本文将探讨这些相对脉动值之间的相关关系是否具有应用价值。

图2 典型参数实际运行值、平均运行值以及相对脉动值比较Fig.2 Comparison of actual operation value, average operation value and relative dynamic value of typical parameters

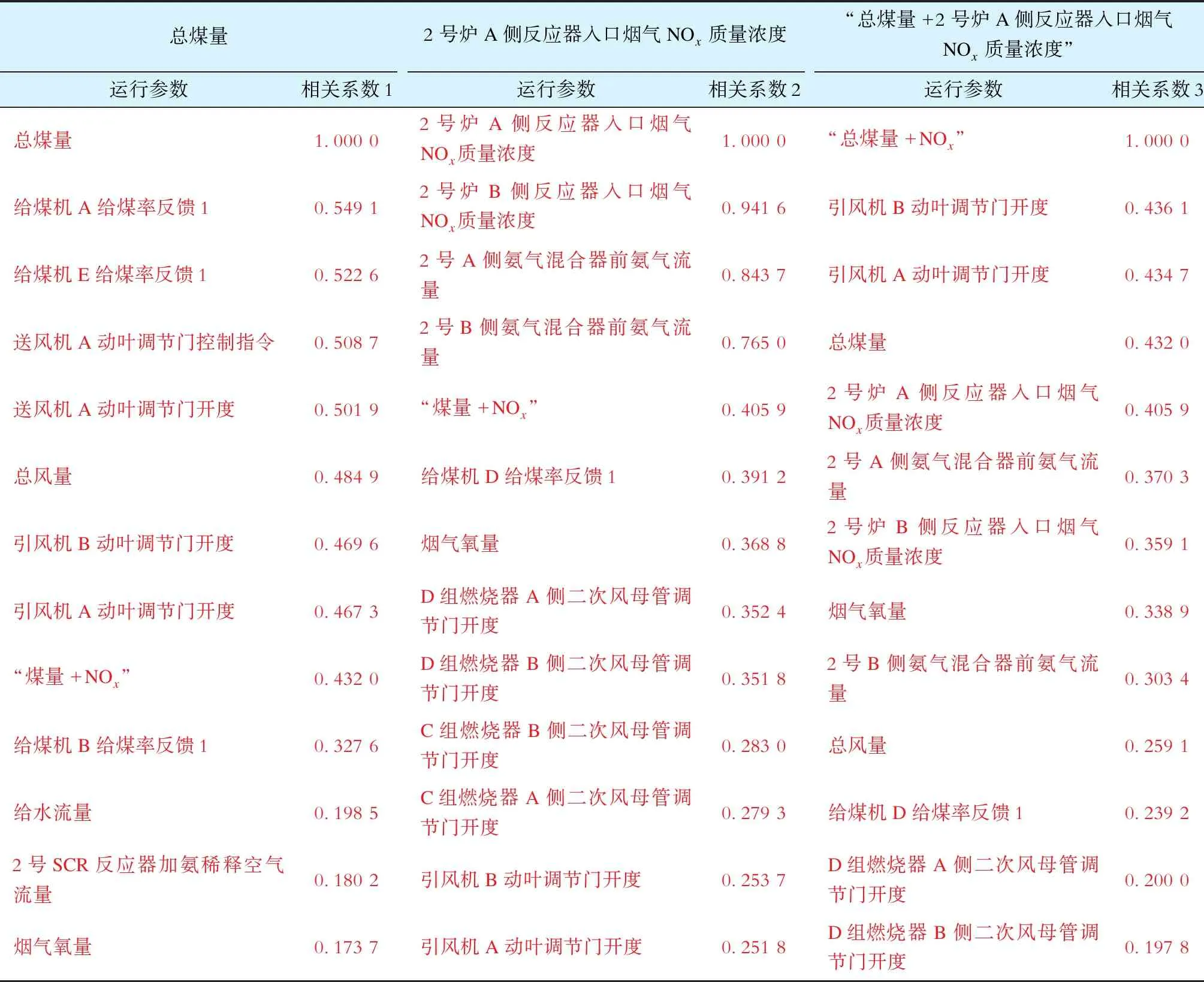

典型相关系数分析结果见表3。表3给出了全部分析参数与总煤量的相关系数(相关系数1)、2号炉A侧反应器入口烟气NOx质量浓度的相关系数(相关系数2)、“总煤量+2号炉A侧反应器入口烟气NOx质量浓度”的相关系数(相关系数3)。相关系数偏小时,2个参数之间相关性很小,可以不考虑,仅考虑绝对相关系数大于0.1的参数之间的影响。

表3 全部分析参数与总煤量、2号炉A侧反应器入口烟气NOx质量浓度、“总煤量+2号炉A侧反应器入口烟气NOx质量浓度”的相关系数Tab.3 Correlation coefficients between all analysis parameters and total coal quantity, inlet flue gas NOx mass concentration of No. 2 boiler reactor side A, and total coal quantity plus inlet flue gas NOx mass concentration of No. 2 boiler reactor side A

除了计算单个运行参数之间的相关系数外,可额外计算全部运行参数与总煤量与2号炉A侧反应器入口烟气NOx质量浓度权重之和(简记为“煤量+NOx”)的相关系数。事实上,燃烧优化通常考虑在运行经济性(煤量消耗)与NOx排放之间的平衡,煤量和NOx质量浓度之间的权重系数之比可在1∶0和0∶1之间任意选择,取决于如何在运行经济性(煤量消耗)与NOx排放之间取折中,具有较大的灵活性。由于本文采用的优化分析方法是选取煤量和NOx质量浓度均低于均值的工况点的运行数据的均值进行计算,故当脉动煤量和脉动NOx的值均大于0时“煤量+NOx”取1,当脉动煤量和脉动NOx的值均小于0时“煤量+NOx”取-1,其他情况下取0;因此,“煤量+NOx”代表的是两者同时较高或者较低的标记。与“煤量+NOx”正相关意味着该参数取较低值时“煤量+NOx”同时较低,否则,与“煤量+NOx”负相关意味着该参数取较高值时“煤量+NOx”同时较低,是优化的方向。

续表3

正相关系数大于一定阈值(根据经验,本文取0.1)的意义:2个参数之间呈现明显的同向变化,一个参数较大时,另一个参数也较大;反之亦然。如,2个参数是可控参数,一个是输入参数(或者原因参数),另一个是输出参数(或者结果参数),如果希望降低输出参数的运行水平(比如燃烧经济性体现在消耗较少的总煤量),就可以从降低与之呈现正相关性的输入运行参数的角度入手。表3左边标红的参数均是通过减少就可能实现减少燃料量消耗的参数。送风量与煤量正相关系数较高的同时,与引风机控制相关的几个参数均与总煤量呈现明显的正相关性,说明运行中为了降低燃料量,需要适当降低送风量和引风量。稳定地同步减少引风量和送风量,不会造成炉内燃烧工况明显脉动,这是通常的专业经验很难考虑到的。烟气氧量和送风机A、B动叶调节门控制指令与总风量作用相似。A前墙燃尽风箱出口电动调节门1位置与总煤量呈现正相关性,运行优化的调整需要考虑适当降低它们的开度。二次风门优化调整是燃烧优化进一步深化的方向之一。

与总煤量的负相关系数小于-0.1的运行参数及其相关系数见表3左边下部标蓝色的参数。与总煤量呈现负相关的参数意味着为了降低总燃料量消耗,运行中这些参数应适当增大。为了降低总燃料量,需要提高2号炉A侧、2号炉B侧反应器入口烟气NOx质量浓度,这是合理的,但很难操作。为了降低总燃料量,需要提高A侧高温过热器集箱蒸汽压力,这也是很合理的,主蒸汽压力高,机组经济性好。为了降低总燃料量,需要适当增大C组燃烧器A侧、B侧及D组燃烧器A侧、B侧二次风母管调节门开度,说明运行中这2个调节门开度较小,不利于经济性。用现有的分析方法很难将二次风调节门与机组运行经济性直接、定量地关联起来,这也是本项目分析方法的独到之处。

从反应器出口烟气NOx质量浓度的分析结果来看,表3中间标红的参数均是通过减少就可能实现减少反应器入口烟气NOx质量浓度的参数,2号炉B侧反应器入口烟气NOx质量浓度、2号A侧、B侧氨气混合器前氨气流量,烟气氧量与2号炉A侧反应器入口烟气NOx质量浓度很明显正相关。需要注意的是引风机相关的几个参数也与2号炉A侧反应器入口烟气NOx质量浓度正相关,这需要加强研究。D组燃烧器A侧、B侧及C组燃烧器B侧、A侧二次风母管调节门开度与2号炉A侧反应器入口烟气NOx质量浓度正相关,提示操作员运行中适当降低这些二次风母管调节门开度,有利于降低氮氧化物生成。

与2号炉A侧反应器入口烟气NOx质量浓度的负相关系数小于-0.1的运行参数见表3中间下部标蓝参数。与总煤量和给煤机A、B、E给煤率反馈1的负相关体现了经济性和污染排放控制之间的矛盾。与几个负荷参数的负相关说明该机组在高负荷下NOx生成较低,这是运行特性。送风机B入口风温变化是季节的影响,也是客观因素。送风机参数与2号炉A侧反应器入口烟气NOx质量浓度的负相关说明该炉运行中可适当增加送风机动叶调节门控制指令,有利于降低NOx生成。值得关注的是A组、B组、E组燃烧器A、B侧二次风母管调节门开度均与2号炉A侧反应器入口烟气NOx质量浓度的负相关,说明该炉运行中这些调节门开度可适当增大,可降低NOx生成。

实际运行中,不会单纯追求运行经济性或者NOx排放,通常是综合优化经济性和污染物生成。表3右侧标红的相关系数3大于0.1的运行参数中,需要重点关注引风机和送风机相关控制参数,为了综合优化,这些参数均需要降低,烟气氧量、总风量也需要降低。给水流量与“总煤量+NOx”的相关系数大于0.1,实质上是整个机组热力循环经济性间接影响的结果。

表3右侧下部标蓝的运行参数不多,而且不小于-0.130 4,这说明相关性不显著。这意味着对于同时降低煤量和NOx排放而言,机组的运行参数并没有明显的上调空间。

根据动态数据分析得到的运行参数优化控制规律,减去各个参数的运行平均值得到结果的正负(即优化调整的方向),与表3中右侧综合考虑总煤量和NOx综合优化得到的正相关系数大于0.1的主要控制参数的调整方向一致,证明动态运行数据的动态分量的相关性分析得到的结果与燃烧优化有内在的联系。燃烧优化控制规律基于优化值与实时值的偏差,将修正值接入DCS逻辑,最终叠加至被控变量。下面描述根据动态数据分析得到的运行参数优化控制规律应用于机组在线闭环优化运行的试验结果,将进一步证明本文提出的动态运行数据的动态分量的相关性分析的应用价值。

3 基于动态数据分析的燃烧优化试验结果

3.1 试验概况

本项目研发的炉内三维温度场在线监测及燃烧优化系统通过沿炉膛高度方向布置的多个火焰图像探测器,直接给出炉膛火焰温度图像,重建炉膛三维温度场,指导燃烧调整,有针对性地减少因燃烧异常导致的事故,使机组运行的安全性得到保障,并利用火焰探测器获得的炉膛辐射能信号,将其引入控制系统,参与配风和主蒸汽温度的控制。DCS中三维燃烧优化控制系统显示及操作界面如图3所示。

图3 DCS中三维燃烧优化控制系统显示及操作界面Fig.3 Display and operation interface of three-dimensional combustion optimization control system in DCS

2021年4月—6月,基于动态运行数据分析的燃烧优化在线闭环控制系统在某电厂2号机组上进行试验。本次试验目的是通过正平衡法测试三维燃烧优化系统退出/投运时的机组煤耗,进而评价该系统的性能。试验中先进行三维燃烧优化系统退出的测试工况(工况1),持续61 h后进行三维燃烧优化系统投运时的测试工况(工况2),同样持续61 h。试验期间记录累计发电量与供电量,统计实际耗煤量,取样化验原煤、飞灰和炉渣,记录各个主要系统运行参数。

3.2 试验结果

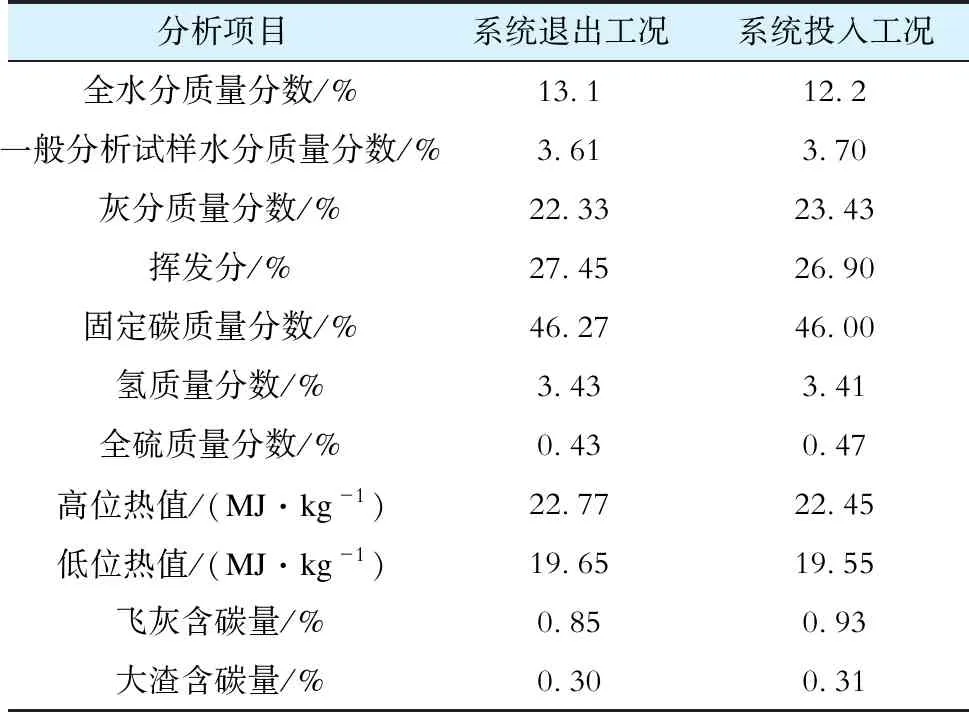

本次燃烧优化系统性能对比试验在系统退出与投运2个工况分别取得试验期间入炉煤和灰渣样品。其中入炉煤每天取样 3 次,经缩分后形成一个样品,2个工况下分别形成 3 个样品分析煤质,灰渣含碳量(质量分数)分析每天1次,分析结果取算术平均值见表4。

表4 试验煤质与灰渣含碳量分析Tab.4 Analysis of test coal quality and carbon content of ash

试验期间入炉煤量和发电量统计煤耗计算结果见表5、6:在燃烧优化系统退出(工况 1)和投运(工况 2)时机组平均负荷分别为264.40 MW 和273.03 MW,通过记录试验过程中煤量累计值和发电量累计值。表7给出了试验期间煤耗统计结果,结果显示:燃烧优化系统投运后,相对于投运前,实际发电煤耗降低了0.50 g/kWh,按照热值折算成标准煤后,发电煤耗降低了1.86 g/kWh;实际供电煤耗降低了1.29 g/kWh,按照热值折算成标准煤后,供电煤耗降低了2.48 g/kWh。

表5 试验期间发电量与供电量统计Tab.5 Statistics of power generation and power supply during the test kWh

表6 试验期间耗煤量统计Tab.6 Coal consumption statistics during the test t

表7 试验期间煤耗统计计算结果Tab.7 Statistical calculation results of coal consumption during the test

4 结论

本文在将一段时间内全部机组动态运行数据根据负荷、气温(送风机入口风温)划分二维区间的基础上,计算不同负荷、气温区间的运行数据的平均值,然后从实际运行数据中减去其平均值,获得运行数据的动态分量,并计算出所有运行参数动态分量之间的相关系数,给出了总煤量、NOx生成量、以及总煤量和NOx生成量综合参数与所有运行参数动态分量之间的相关系数计算值,分析了正相关系数大于0.1和负相关系数小于-0.1的运行参数对燃烧经济性和污染物生成的影响,以及运行优化调整的建议。将基于动态运行数据分析的燃烧优化控制模型应用于所研究机组的现场试验,结果显示:燃烧优化系统投运后,相对于投运前,实际发电煤耗降低了0.50 g/kWh,按照热值折算成标准煤后,发电煤耗降低了1.86 g/kWh;实际供电煤耗降低了1.29 g/kWh,按照热值折算成标准煤后,供电煤耗降低了2.48 g/kWh,验证了动态运行数据分析的有效性。