锅炉智能吹灰优化建模及应用

黄书益,陈鸿,廖勇,白彬,谭鹏,张成

(1.国家能源集团乐东发电有限公司,海南 乐东572599;2.华中科技大学 能源与动力工程学院 煤燃烧国家重点实验室,湖北 武汉 430074)

由于煤中存在大量灰分,燃煤电站锅炉运行过程中不可避免积灰结渣。积灰结渣的形成主要与锅炉的运行方式、燃煤的煤质有关[1-2]。灰、渣会阻隔烟气与锅炉受热面换热,降低换热效率,导致排烟温度上升,降低锅炉效率[3]。积灰结渣严重到一定程度后还会带来烟道阻力增大和炉膛严重挂渣、掉渣等问题。为保证锅炉正常运行,一般采用蒸汽定期吹扫清除粘附在受热面上的灰污[4]。

为实现碳达峰、碳中和的目标,新能源发电(如风力发电、太阳能发电等)装机容量不断增加,但风能与太阳能具有不稳定、随机和间歇性等缺点[5-6],为提升新能源入网比例,需要燃煤电站提升运行灵活性来维护电网稳定运行。不同负荷下锅炉内部温度水平与烟气流速存在差异,变负荷运行时炉内流场会发生变化,对受热面积灰结渣形成“冲击”;因此,灵活运行下的电站锅炉积灰结渣特性较承担基础负荷运行时有明显差异。传统基于运行规程的定时吹灰策略明显不再适用于灵活运行模式电站锅炉。此外,我国燃煤电站锅炉长期燃用非设计煤种,处于混煤燃烧状态。不同煤种的积灰结渣特性差别较大,煤质波动大导致锅炉的积灰结渣状况难以预估。再者,受炉内空气动力场变化影响,炉内局部热负荷过高会导致水冷壁局部结渣。综上所述,传统定时定量的吹灰策略往往与实际受热面的吹灰需求不匹配,造成受热面局部甚至全局的“欠吹”或“过吹”。“欠吹”会导致排烟温度上升,降低锅炉效率,严重时可能会导致烟道阻力增大和炉膛严重挂渣、掉渣等现象[7-8];“过吹”不仅浪费吹灰蒸汽,还会导致受热面管壁因吹损面减薄,增加爆管风险。根据受热面实际灰污状况按需吹灰十分重要。

受热面灰污在线监测是制订吹灰策略的重要依据。目前针对燃煤电厂锅炉受热面灰污监测的研究较多,主要分为机理驱动建模和数据驱动建模。在机理驱动建模方面主要有热平衡法[9-10]和差压法[11-12],B. Pea等[13]针对过热器传热特性进一步设计了结垢率实时计算热模型;刘经华等[14]根据对流受热面管壁表面积灰厚度与烟气流动阻力之间的本质关系,提出了采用烟气压降直接计算管壁表面积灰厚度的模型;聂朗等[15]针对变负荷过程中烟气侧与工质侧参数动态响应差异,引入3个系数修正传热温压,使传统受热面灰污在线监测模型适用于变负荷工况,但需要对这3个系数设置方法或依据。在数据驱动建模方面,Kumari等[16]基于动态非线性回归模型监测再热器的洁净因子;Xu等[17]基于热平衡原理、遗传算法和反向传播神经网络建立了结渣动态监测模型;张翔[18]提出一种基于支持向量回归模型和小波分析的灰污热阻在线预测模型。总体而言,受热面灰污在线监测建模的基础理论依据还是以受热面传热机理为主,由于对传热过程进行了简化,计算所得灰污监测结果不仅受换热面灰污状况影响,还与锅炉负荷、煤质特性有关。

与受热面灰污监测相比,吹灰决策理论还有待进一步发展。现有吹灰决策方法主要可分为3类。第1类直接根据各受热面实时污染率及其阈值来判断是否吹灰[19]。第2类采用最大净热收益模型,根据系统累计热损失最小原则制订吹灰优化策略[16-17]。这2类方法都是基于灰污监测结果进行决策,但变负荷运行时灰污监测结果易出现扰动,给决策带来困扰。第3类是规则库吹灰优化方法[20-21],该方法完全抛弃了灰污监测结果,通过运行数据挖掘和证据融合建立吹灰置信规则库,但该方法受数据样本的限制,置信规则库中的参数优化难度大。此外,现有吹灰优化研究主要还是针对各受热面吹灰进行优化,缺少针对具体吹灰器的优化研究。

针对上述不足,本文提出吹灰器敏感性分析方法,通过历史数据分析找出易结渣、积灰区域对应的吹灰器,根据敏感性对吹灰器进行分组并设置吹灰优先级,在此基础上,提出基于灰污监测、烟温、汽温、金属壁温等多维度综合评判的吹灰决策模型,并开发智能吹灰系统。

1 研究对象

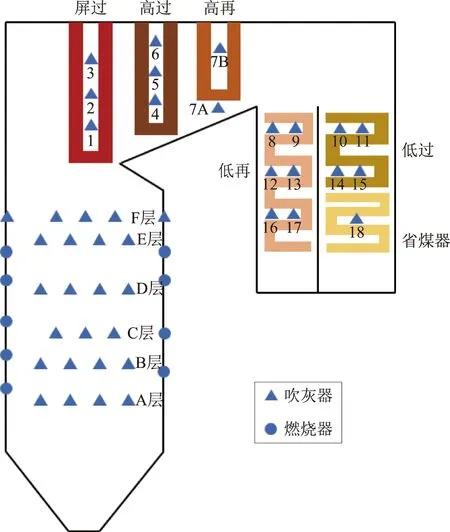

本文以某一次中间再热、π型布置超临界直流锅炉为研究对象。炉膛断面尺寸为宽15.287 m、深13.217 m,水平烟道深度为4.747 m,尾部前烟道深度为5.06 m,尾部后烟道深度为5.98 m,水冷壁下集箱标高为6.5 m,顶棚管标高为59.0 m。锅炉采用前后墙对冲燃烧方式,共布置5层燃烧器(前3后2),每层布置4只低NOx轴向旋流燃烧器。炉膛中、下部水冷壁采用螺旋管圈,上部水冷壁采用一次上升垂直管屏。锅炉共设有118支蒸汽吹灰器:分别在炉膛区域布置52支短行程VS-H吹灰器;在屏式过热器(屏过)、高温过热器(高过)、高温再热器(高再)、低温再热器(低再)、低温过热器(低过)、省煤器区域布置38支长行程PSSL/C吹灰器;脱硝区域布置24支长行程PSAT/D吹灰器;空气预热器配置4支PS-AR/PS-AL蒸汽吹灰器,其中2支吹灰器布置在空气预热器的冷端,其余 2支布置在空气预热器的热端。锅炉燃烧器、受热面及吹灰器布置如图1所示。

图1 吹灰器布置示意图Fig.1 Schematic diagram of layout of soot blower

每支炉膛吹灰器的运行时间约为1 min;每支长伸缩吹灰器的运行时间约为10 min;每支空气预热器吹灰器的运行时间约为38 min。吹灰汽源取自屏式过热器出口蒸汽。

2 智能吹灰优化建模

2.1 吹灰器敏感性分析方法

分析吹灰器敏感性的目的是找出各受热面易积灰或结渣的区域及其对应的吹灰器。若某吹灰器对应区域积灰结渣严重,则吹灰前后金属壁温或洁净因子变化幅度大。对于水冷壁区域,由于其传热过程复杂、换热面积大,炉膛洁净因子建模困难且难以反映出单只吹灰器的敏感性;因此,本文根据吹灰前后垂直水冷壁金属温度的温度上升幅度来评判吹灰器的敏感性。若某吹灰器区域在吹灰前结渣严重,由于该区域传热热阻大,管内工质吸热少,温度低,对应的垂直水冷壁壁温也较低;吹灰后由于传热热阻减小,管内工质吸热增多,对应的垂直水冷壁壁温会上升:由此可获得炉膛区域敏感的吹灰器。壁温温升计算方法为:

Δt=tafter-tbefore.

(1)

式中:Δt为短吹灰器动作前后,垂直水冷壁壁温变化值,℃;tafter为吹灰器动作之后5 min内壁温的最大值,℃;tbefore为吹灰器动作之前2 min内壁温的平均值,℃。

对于除炉膛水冷壁的其他受热面,由于受热面面积相对较小,同时传热机理相对简单,因此采用受热面洁净因子作为吹灰器的敏感性分析依据。对于省煤器、低过、低再、高再、高过和屏过等受热面采用热平衡法[9-10]计算洁净因子,空气预热器采用差压法[11-12]计算洁净因子。根据各吹灰器吹灰前后受热面洁净因子的变化幅度判断吹灰器的敏感性。基于热平衡和差压的洁净因子计算详细计算方法如下。

a)热平衡法。用洁净因子CF表示受热面的污染状态,可以直接反映出受热面的吸热量受灰污影响的大小。当受热面清洁时,CF=1,否则CF<1。其计算公式为

CF=Ksj/Klx.

(2)

式中:Ksj为受热面实际换热系数;Klx为理想换热系数。

其中换热系数K的计算方式如下:

K=Q/ΔtmA,

(3)

Q=m·Δh,

(4)

Δtm=(Δtmax-Δtmin)/ln(Δtmax/Δtmin).

(5)

式(3)—(5)中:Q为工质的吸热量,kJ;Δtm为对数传热温差,℃;Δtmax、Δtmin分别为传热过程中烟温和汽温温差的较大者和温差的较小者,℃;A为传热面积,m2;Δh为给水进出口焓差,kJ/kg;m为给水流量,kg/s。

(6)

其中压差计算公式为

(7)

其中过量空气系数

α=21/(21-O2).

(8)

式中O2为烟气含氧量(体积分数)。

由于计算燃煤量与锅炉的负荷呈线性关系,可采用发电功率MW近似代替计算燃煤量Bj,即:

(9)

通过对大量运行数据进行挖掘可以找出吹灰前后参数变化显著的吹灰器,这些吹灰器对应的区域即易结渣或积灰区域。具体流程如图2所示。

图2 吹灰器敏感性分析流程Fig.2 Flow chart of sensitivity analysis of soot blower

2.2 智能吹灰优化决策模型

由于洁净因子计算模型对传热过程进行了简化,计算所得洁净因子不仅受换热面灰污状况影响,还与锅炉负荷、煤质特性有关。仅根据洁净因子进行吹灰决策难以实现按需吹灰。本文提出一种基于多维度综合评判的吹灰决策模型,综合考虑受热面洁净因子、受热面金属壁温、工质温度、减温水阀门开度、受热面进出口烟气温度等多个维度的运行参数变化。各参数阈值确定方法如下:

首先开展现场吹灰试验,探究在保证锅炉安全运行下各受热面最低吹灰频次,让锅炉在最低吹灰频次下运行一段时间;第2步采集现场吹灰试验期间历史运行数据,对负荷进行分段,对各负荷段内的金属壁温、工质温度、减温水阀门开度、烟气温度等参数进行统计学分析,确定各参数阈值;第3步采集更长时间跨度的历史运行数据,根据第2步所确定的阈值,进行吹灰决策,根据吹灰频次及试验所确定的最低吹灰频次对阈值进行微调,直至符合吹灰试验结果与运行经验。

对于水冷壁区域,若连续30 min内出现以下情况之一则判定炉膛区域积灰严重,需要进行吹灰,且优先启动敏感性大的吹灰器:垂直水冷壁金属壁温低于阈值,过热度低于阈值,屏式过热器壁温、高温过热器壁温大于阈值,一级减温水阀门开度大于阈值。

对于低温过热器、低温再热器、省煤器区域,若连续30 min内出现以下情况则判定该区域积灰严重,需要吹灰,且优先启动敏感性大的吹灰器:空气预热器入口烟温高于阈值,相应受热面的洁净因子小于阈值。

对于屏式过热器、高温过热器、高温再热器区域,若连续30 min内出现以下情况则判定该区域积灰严重,需要吹灰,且优先启动敏感性大的吹灰器:低温过热器、低温再热器入口烟温高于阈值,高温再热器壁温高于阈值,相应受热面的洁净因子小于阈值。

吹灰决策模型如图3所示。

图3 多维度综合评判的吹灰决策模型Fig.3 Decision-making model of soot blowing for multi-dimensional comprehensive evaluation

3 结果与讨论

3.1 吹灰器敏感性分析

从某电厂火电厂厂级监控信息系统截取了自2020年10月9日至2021年1月10日共3个月的历史运行数据,数据采样周期为1 min。采用2.1节所示方法对各受热面吹灰器进行敏感性分析。

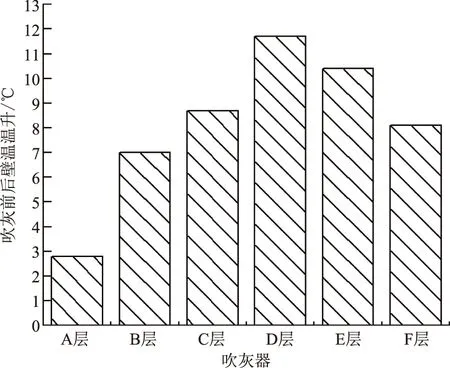

3.1.1 炉膛短吹灰器

各层吹灰器对垂直管壁温影响的敏感性分析如图4所示。从图4可以看出,C、D、E层吹灰器对垂直管壁温的影响较大,B、F层吹灰器的影响次之,A层吹灰器对垂直管壁温基本无明显影响;以D层吹灰器为例,进一步分析同层各吹灰器对垂直管水冷壁壁温的影响,敏感性分析结果如图5—8所示,图中测点1靠近前墙,测点45靠近后墙。可以看出,D层靠右墙中间区域的D2、D3吹灰器对垂直管壁温影响较大,而D1、D4吹灰器的影响相对较小;因此,为控制炉膛短吹对壁温的影响,采用单、双号吹灰器分开的方式投运,减少同层吹灰器对水冷壁壁温的影响,避免造成水冷壁壁温报警甚至超温。

图4 各层炉膛吹灰器对垂直管壁温变化的影响Fig.4 Influence of soot blower in each layer of furnace on temperature change of vertical tube wall

图5 D1吹灰器敏感性分析Fig.5 Sensitivity analysis of D1 soot blower

图6 D2吹灰器敏感性分析Fig.6 Sensitivity analysis of D2 soot blower

图7 D3吹灰器敏感性分析Fig.7 Sensitivity analysis of D3 soot blower

图8 D4吹灰器敏感性分析Fig.8 Sensitivity analysis of D4 soot blower

3.1.2 长吹灰器

为节约篇幅,以低温过热器区域的吹灰器说明长吹灰器敏感性分析结果,其吹灰前后对洁净因子影响如图9所示。

从图9可以看出,L10吹灰器吹灰前后对低温过热器的洁净程度影响相对较小,L14、L15吹灰器组合吹灰(L14+L15)前后,低温过热器的洁净因子变化幅度相对较大,达0.22。吹灰策略优化前,低温过热器吹灰器为每2日1次,第1日白班投运L10吹灰器,前夜班投运L11吹灰器,第2日投运L14和L15吹灰器。从低温过热器的洁净因子的变化情况可以看出,在该吹灰方式下,受热面洁净程度不均匀。L10、L14吹灰组合与L11、L15吹灰组合下,洁净因子变化幅度较L14、L15吹灰组合的相对较小,说明上层吹灰器吹灰可能会导致下部受热面积灰加重。因此,优化后将吹灰器组合改为垂直方向同列的上、下层吹灰器为一组。

图9 低温过热器吹灰器对洁净因子的影响Fig.9 Influence of soot blower of low-temperature superheater on cleanness factor

3.2 系统开发及应用

在前述研究的基础上开发了智能吹灰系统。图10为系统的主画面,展示了锅炉各受热面的洁净因子及锅炉运行的主要参数,当洁净因子或参数偏离正常范围曲线时,智能吹灰系统会自动改变吹灰策略,并展示在系统的信息栏中。

图10 智能吹灰系统界面Fig.10 Intelligent soot blowing system interface

智能吹灰系统每日07:00、12:00、15:30、20:00会提示各吹灰器的吹灰模式,运行人员根据提示的吹灰模式进行吹灰。在DCS逻辑实现一键挂起和一键解挂功能,例:如果短吹提示采用组1方式进行吹灰,则一键将组1方式外的短吹灰器挂起,运行人员程控启动短吹顺控,吹完后可一键解挂。

3.3 效益分析

根据电厂原吹灰方案,不同煤种对应不同的吹灰策略,系统投运后4个月(2021年7—10月)锅炉燃用煤种以神华煤为主,对应的吹灰方案为:①每日后夜班吹灰,炉膛短吹E—F层,空气预热器吹灰器;②每日白班吹灰,炉膛短吹A、C、E层吹灰器,长吹单号吹灰器,空气预热器吹灰器;③每天前夜班吹灰,炉膛短吹B、D、F层吹灰器,长吹双号吹灰器,空气预热器吹灰器。此外根据减温水流量与管壁壁温的情况灵活进行加吹。为比对,另外统计原吹灰方案1个月内的吹灰频次。数据见表1。

表1 吹灰频次统计Tab.1 Statistics of soot blowing frequency

由表1可知,相较于原吹灰方案,系统投运后的4个月,各类型吹灰器投运次数总体上均有不同程度减少,根据吹灰器单次运行时消耗的蒸汽量(见表2)可得到各月份的蒸汽总消耗量。

表2 各吹灰器单次吹灰蒸汽消耗量Tab.2 Soot blowing steam consumption of each soot blower

采用原吹灰方案每月耗费蒸汽至少2 014 t,4个月合计8 056 t。而智能吹灰耗费蒸汽4个月累计耗费蒸汽4 251 t,相较于原吹灰方案,智能吹灰系统节省蒸汽量约3 805 t,减少47.2%。在系统运行的4个月内发现降低吹灰频次后没有引起锅炉积灰、结渣恶化。在保障电厂安全生产的基础上,智能吹灰系统的投运提高了电厂生产的经济性。

另外,统计了系统投运前后往年同期受热面管壁超温时长,见表3。可以看出,相较于系统投运前,系统投运后锅炉管壁月均超温时间由90 min降低至14 min,降幅达85%,减轻了由于管壁超温导致炉管内壁高温腐蚀氧化、缩短管子使用寿命甚至过热爆管等危害,提高了锅炉运行的安全性。

表3 系统投运前后历史同期管壁超温情况统计Tab.3 Statistics of pipe wall overtemperature before and after intelligent soot blowing system putting into operation in the same historical period

4 结束语

本文提出了基于水冷壁壁温、受热面洁净因子变化的吹灰器敏感性分析方法,掌握了各吹灰器的敏感性,并以此对吹灰器进行了分组。提出了基于多维度综合评判吹灰决策方法,并建立了智能吹灰系统。系统应用后吹灰蒸汽耗量减少47.2%,提高了电厂生产的经济性。系统投运后锅炉管壁超温时长降低了约85%,减轻了管壁超温带来的危害,提高了锅炉运行的安全性。