煤线互联互通在五环炉煤粉加压输送系统中的研究和应用

冯海平

(河南龙宇煤化工有限公司,河南 永城 476600)

河南龙宇煤化工有限公司(以下简称龙宇煤化工)是河南能源化工集团旗下子公司,主要生产规模为一期50万t/a甲醇,20万t/a二甲醚,二期40万t/a醋酸,40万t/a乙二醇装置,其中,二期煤气化装置是采用中国五环工程有限公司与河南能源化工集团公司自主创新设计、具有自主知识产权的五环炉(WHG)干粉煤气化工艺技术,单台炉煤气的公称生产能力为69 090 Nm3/h(以CO+H2计),龙宇煤化工是国内第一套使用五环炉的大型化工企业,设有两台气化炉并列运行,经过多年来的开车运行实践和实施技改,装置运行水平实现了质的进步。截至2021年底,实现五环炉A级安全稳定运行288 d,最高运行负荷为102%,连续创造了国内同类型装置的多项记录。

煤加压输送煤线系统自运行以来,在其中一台气化炉短停后,积存在系统中的煤粉约200t。原先采取了两种方案:其一,通过循环管线输送至外排煤粉仓,低价外运至电厂,这造成了极大浪费;其二,长时间积压在系统中,导致出现煤粉板结,待下次开车时,积存的煤容易造成煤线波动,对系统运行造成很大隐患。笔者针对此项难题,开展了煤线互联互通技改,结果显示,不仅减少了煤粉浪费,而且开车初期煤线实现了稳定运行,基本不存在因煤粉板结跳线的情况,为开车初期的装置运行提供了很大保障,同时为企业创造了更大效益。

1 粉煤加压输送和煤线输送系统

1.1 煤加压输送流程

原料煤通过皮带运输机输送到磨煤机和热风炉分别进行碾磨和干燥后,合格的煤粉(煤粉粒径满足<90 μm约占90%;<5 μm约占10%,水质量分数2%以下)通过隔离、充压、排放、泄压、重新给煤的程序,采用高压CO2(或氮气)作为载气,经常压仓、煤锁斗送入给料仓,一路由给料仓罐体侧壁输送至设在气化炉本体上的4个煤烧嘴,另一路经循环管线减压后返回至常压仓,循环管线上安装有减压管。

1.2 煤线输送流程简述

五环炉给料罐将加压后的煤粉采用高压氮气/二氧化碳进行底部流化,通过中底部流化出料的方式,由罐体侧壁出料,为气化炉的4个煤烧嘴提供煤粉,并分别配套4套煤粉循环回路,循环回路返回分别去两处,其中一处返回至常压煤粉储仓,另一处排至临时常压储仓。改造前的两个系列煤粉给料罐单条线见图1。

图1 技改前的两系列煤粉给料罐单条线

2 煤线运行的瓶颈

2.1 煤线运行的现状

气化炉停车有计划和非计划两种情况。前者一般会根据停车时间倒推计算好剩余煤量,一般会剩余30t左右;后者由于受不确定因素影响被迫停车,导致存在系统内煤粉较多,按照目前单台气化炉满负荷耗煤量计算,积压在系统内煤粉有200t左右。由于停车后,需要排查处理故障,短则1~2d,长则5~10d,受再次开车时间不确定性因素的影响,导致煤粉存在系统内的时间也不稳定。

如果停车时间大于7d,一般会采取将剩余的煤粉通过煤循环管线排至临时储仓,由于煤粉过细,外销用户较少,只能通过罐车外送至电厂;如果停车时间小于7d,一般会将煤粉继续储存在系统内,待下次开车时继续使用。

2.2 储存在系统中煤粉的隐患

由于停车期间气化炉检修需要倒盲板,没有氮气保护,导致无流化气流化、煤粉容易出现长时间堆压和不流动,而高温下的煤粉内在水析出,导致煤粉在储仓内板结,形成煤块,流动性变差。同时由于无氮气保护,存在自燃风险。待再次开车时,积压的煤粉会造成煤线波动,甚至跳线。

2.3 煤线波动对装置的影响

在下次开车初期,由于残留煤粉中有煤块,导致煤线的速度和密度波动较大,而且存在经常跳线的情况,煤线运行情况见图2。

图2 技改前开车初期煤线运行效果

煤线运行不稳定,对整个装置造成很大影响,具体包括以下几点。

(1)煤粉燃烧不充分,过量煤粉进入渣水系统,造成渣水密度升高,最高时能达到7%,导致渣水泵流量降低,渣池液位上涨较快,不得不通过现场导淋排出,排出的渣水中含有大量的煤粉和合成气,对环境造成一定影响。

(2)反应后的合成气携带部分煤粉进入湿洗塔,液位波动较大,洗涤塔循环水泵液位降低,导致塔盘结垢,洗涤塔排水不畅,湿洗塔压差上涨。

(3)由于煤线波动,煤量忽高忽低,导致气化炉温度波动较大,造成水汽系统运行不稳定,温度时高时低,汽包液位波动较大。

(4)未燃烧的煤粉一部分随着外排水进入澄清槽,导致系统水质变差,增加了絮凝剂的用量。

(5)影响气化炉反应室水冷壁的挂渣效果,有垮渣的风险。

(6)影响烧嘴的使用寿命,煤线跳后造成烧嘴处出现偏烧,局部过热,受热不均,易出现烧嘴罩烧穿泄漏。

3 改造方案

3.1 改造前基本情况

在此次技改之前,单条煤线只能去对应系列气化炉煤烧嘴和返回对应的常压煤仓。

3.2 改造方案

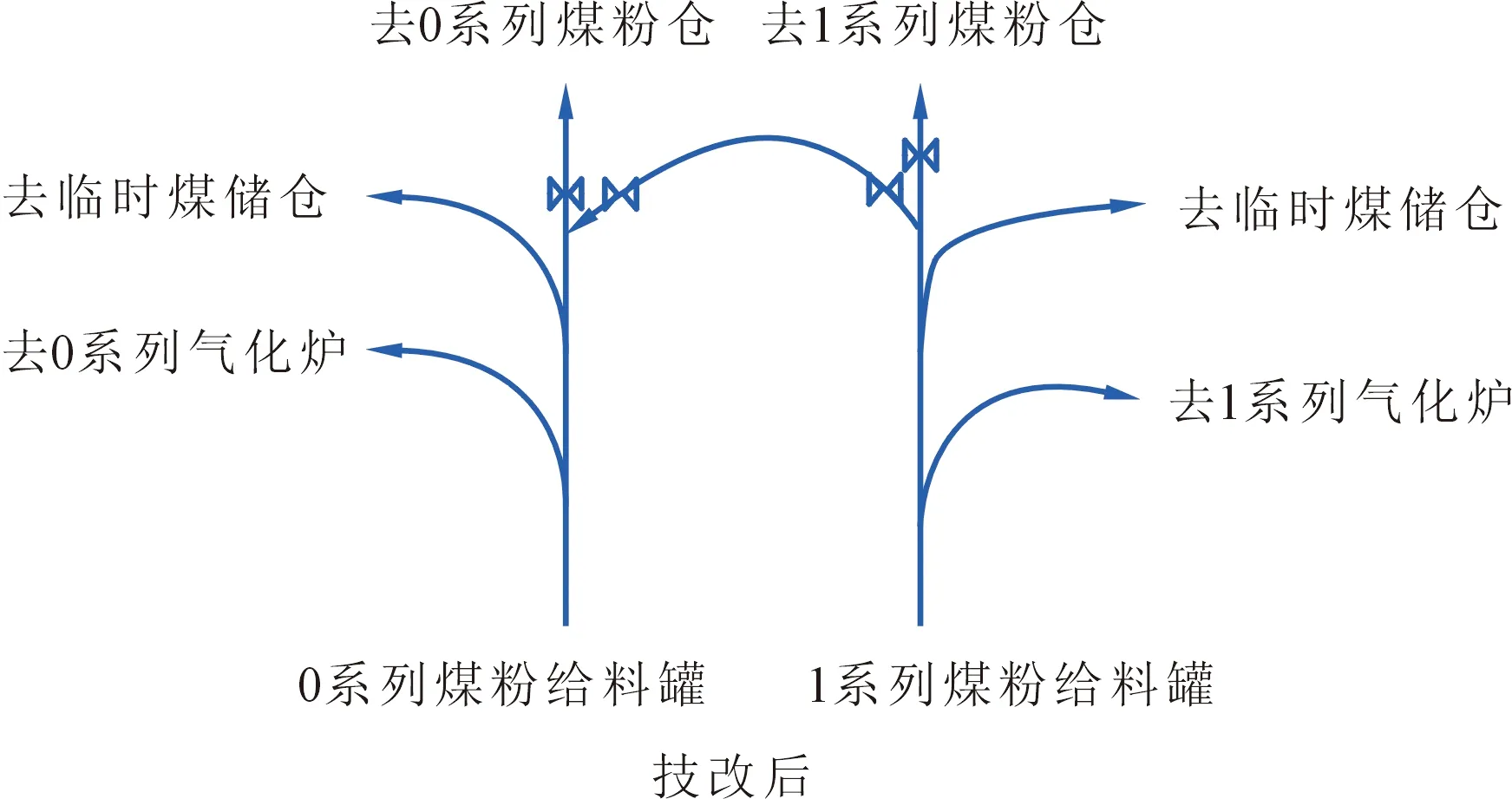

为了减少煤粉浪费,同时减少对系统的影响,对现有2台气化炉煤粉系统煤线实施了以下技改;在原返回常压储仓煤粉循环管线上,增加1个三通,三通两侧各增加1道球阀,通过1根DN40管道将两个系列的煤线相连至对应系列煤循环管线减压管前,并在此处增加三通与原系列煤循环管线相连,避免与相应系列有效隔离,在此处也增加一道球阀。在管道三通的根部设置根部切断阀,以防止正常运行时粉煤的窜气、盲段堵塞等问题。以同样形式,每个系列往对应系列增加互联互通管线各两条,确保短时间内煤粉输送要求,最大限度提高煤粉利用率,真正做到变废为宝。以两个系列单条线为例,现场改造见图3。

图3 改造后的两个系列煤粉给料罐

4 改造效果及效益

4.1 改造创新点

通过煤线互联互通的技改,即两个系列煤线通过联通管线互连,彻底解决了停车后煤粉储存困难和再次开车煤线波动的难题。

4.2 改造后运行效果及效益情况

项目自2021年6月实施改造后,0、1系列煤粉输送系统达到互联互通的目的,解决了停车后煤粉储存自燃的隐患和开车后煤线波动的问题,延长了煤烧嘴的使用寿命,保障了气化炉的长周期稳定运行,同时减少了大量的煤粉浪费,达到了节能减排的效果,创造了较大的经济效益。改造后的煤线运行效果见图4。

图4 技改后的煤线运行效果

自技改至2022年4月,烧嘴运行245d后停车检查,气化炉炉膛挂渣效果较好,烧嘴头及烧嘴罩未发现裂纹,改造前后烧嘴运行效果见图5、图6。

图5 改造前后喷嘴运行效果

按照单台气化炉每年非计划停车5次计算,2台停车10次,每次减少外排煤粉约200t,全年减少外排2 000t,按照折标系数0.788 3kgce/kg计算,全年减少外排标煤约1 576.6t,按照千方有效气耗煤0.540t标煤计算,全年可多产有效气量约为2 919 629.63Nm3,按照吨精甲醇耗有效煤气为2 250Nm3,约合生产甲醇1 297.6t,按市场价甲醇3 000元/t计算,全年减亏约389万元。

4.3 改造后需要注意的问题

改造后需要重点关注的是,在输送期间当运行的气化炉煤烧嘴跳线时,顺控会自动切至煤循环管线,和互联互通管线同时输送,会出现抢线和互窜的情况,容易造成管线堵塞。鉴于此种情况,在阀门确认期间,此时需要将运行气化炉煤线切至临时储仓,防止出现煤线堵塞和互窜的情况。

在输送期间,对应运行气化炉的磨煤机应当根据常压煤粉仓的料位灵活调节给煤机负荷,防止出现满料触发联锁跳磨煤机。

5 结语

通过煤线实施互联互通管线的技改,停车后煤粉积压和开车后煤线波动的难题得以解决,减少了煤粉的浪费,增加了烧嘴的使用周期,为装置的长周期运行提供了保障,同时为企业创造了较高的经济效益。