颗粒床高温油气除尘的中试研究

刘 佳,李红宝

(上海电气集团国控环球工程有限公司,山西 太原 030000)

我国是一个富煤、贫油、少气的国家,能源的资源禀赋特点决定了煤炭在我国国民经济中的战略主要地位,实现煤炭清洁高效可持续开发利用是建成资源节约型和环境友好型社会的必经之路[1]。因此,发展煤炭分级分质利用技术,实现煤炭能源的“高质高用、低质低用”,是我国煤炭产业发展的必然选择。目前,随着采煤机械化的大范围使用,块煤产率由52%~60%降低至20%~38%[2],粉煤率越来越高,不仅带来安全隐患,还会造成二次污染。合理利用粉煤进行低温热解是粉煤利用的最佳途径,但是在粉煤低温热解过程中,产生了含有大量细煤粉的高温油气,要想实现这些高温油气的有效利用,必须解决高温油气的除尘。

粉煤热解过程中产生的含尘油气温度高、易相变,焦油冷却会夹带大量粉尘,不仅影响焦油产品质量,而且会使焦油的流动性变差,导致设备及管道堵塞,无法实现长周期运行。粉煤热解高温油气除尘已经成为制约低阶煤低温热解技术发展的一项关键技术。

1 高温油气除尘工艺选择

在实现高温含油、含尘、可燃气体的过滤除尘研究和实践中,人们尝试了很多办法。目前,能用于高温状态下的气固分离技术主要有高温旋风除尘、金属滤芯除尘、陶瓷滤芯除尘、高温静电除尘、颗粒层过滤除尘。各种除尘技术有其自身的特点及适用范围,现针对粉煤热解高温油气除尘需求进行分析。

旋风分离器具有耐高温、结构简单、易于制造、安装和维护管理、设备投资和操作费用都较低等优点,但同时其对细微颗粒的除尘效率低,而粉煤热解气中尘颗粒粒径较小,旋风除尘器无法满足除尘精度,影响后系统操作及油品质量,因此只能作为预处理设备使用。

高温静电除尘试验表明,在500 ℃热解含油的煤气气氛中,除尘器除尘效率在61%~78%之间波动,运行状况良好[3],但是除尘精度不足,产品焦油品质无法保证。

金属滤芯过滤器和陶瓷滤芯过滤器采用微孔过滤形式,均具有除尘效率高的优点。但是运行一段时间后,陶瓷滤芯相对金属滤芯而言,更容易因受到气流的冲击及热应力,而出现断裂、破损现象,国内所有壳牌煤气化装置均发生过断裂问题[4]。金属滤芯以FeAl为材料,其材料强度高、塑性形变量大,但是抗氧化性、抗硫性相对较差。

颗粒床过滤器主要优点有耐高温、抗磨蚀、过滤性能稳定、对入口变化适应能力强、过滤介质费用低、可以在固定压降下操作、无需定期关闭和清洁[5]等。近年来,国内外学者以陶瓷球、膨胀珍珠岩和石英砂等作为滤料,对颗粒床过滤器除尘性能进行了研究,但是清灰过程对设备的运行成本造成一定的负担[6-8]。

目前,颗粒床除尘器应用于低温干馏煤气除尘领域尚存在不足:单一滤料对细微尘粒的捕集效率不高、过滤介质磨损严重、过滤介质循环再生能耗大等[9]。本文在前期颗粒床高温煤气除尘工程示范研究[10]的基础上,以满足长期稳定、低成本运行为目的,从改善过滤介质的强度、加强新设备的研发以及优化除尘工艺等方面入手,为颗粒床除尘工艺的工业化设计提供参数,促进颗粒床除尘技术在热解煤气除尘领域的工业化应用。

2 试验设备

针对过去高温煤气除尘装置的试验情况,进行如下分析:①采用双层滤料颗粒床除尘,出口尘含量小于50 mg/Nm3,满足除尘精度要求;②煤气进出口温差较大,焦油易冷凝堵塞设备,后续设计中需重点解决保温;③双层滤料运行3月后,滤层表面积灰不匀,局部出现滤层混乱;④滤料膨胀珍珠岩磨损率高,且膨胀岩结构非规则且表面粗糙,清灰后仍有相当部分粉尘附着在表面,不利于长期运行;⑤反吹流量偏大,运行成本高。

为解决以上问题,对除尘器进行优化,重新建设中试装置:①为降低过滤气体进出口温差,设备采用内保温结构,内胆与设备外壁间衬120 mm硅酸铝纤维。将设备内过滤层的分布由原来的竖向布置改为横向布置,缩短煤气净化路径,减少过程散热;②将双层滤料进行改进,分为粗过滤层和精过滤层,两层之间加设布风板,使双过滤层成为完全独立的床层,避免上下层同时流化对反吹气要求苛刻,这样滤料的选择范围广,操作运行稳定;③将粗过滤层滤料改为厚度为120 mm、粒径1.0~1.4 mm的氧化铝空心瓷球,精过滤层滤料改为厚度50 mm、粒径0.5 mm的石英砂。两者耐压性、耐磨性较好、磨损率低,可大幅降低后期更换滤料的成本。

颗粒床试验装置设计为单台方形结构,内设4组8个床层过滤器,过滤面积1.4 m2。过滤层上层由布风结构+1.0~1.4 mm氧化铝空心瓷球组成,下层由布风结构+实心球紊流层+石英砂组成,粗过滤层和精过滤层完全独立。

3 试验流程

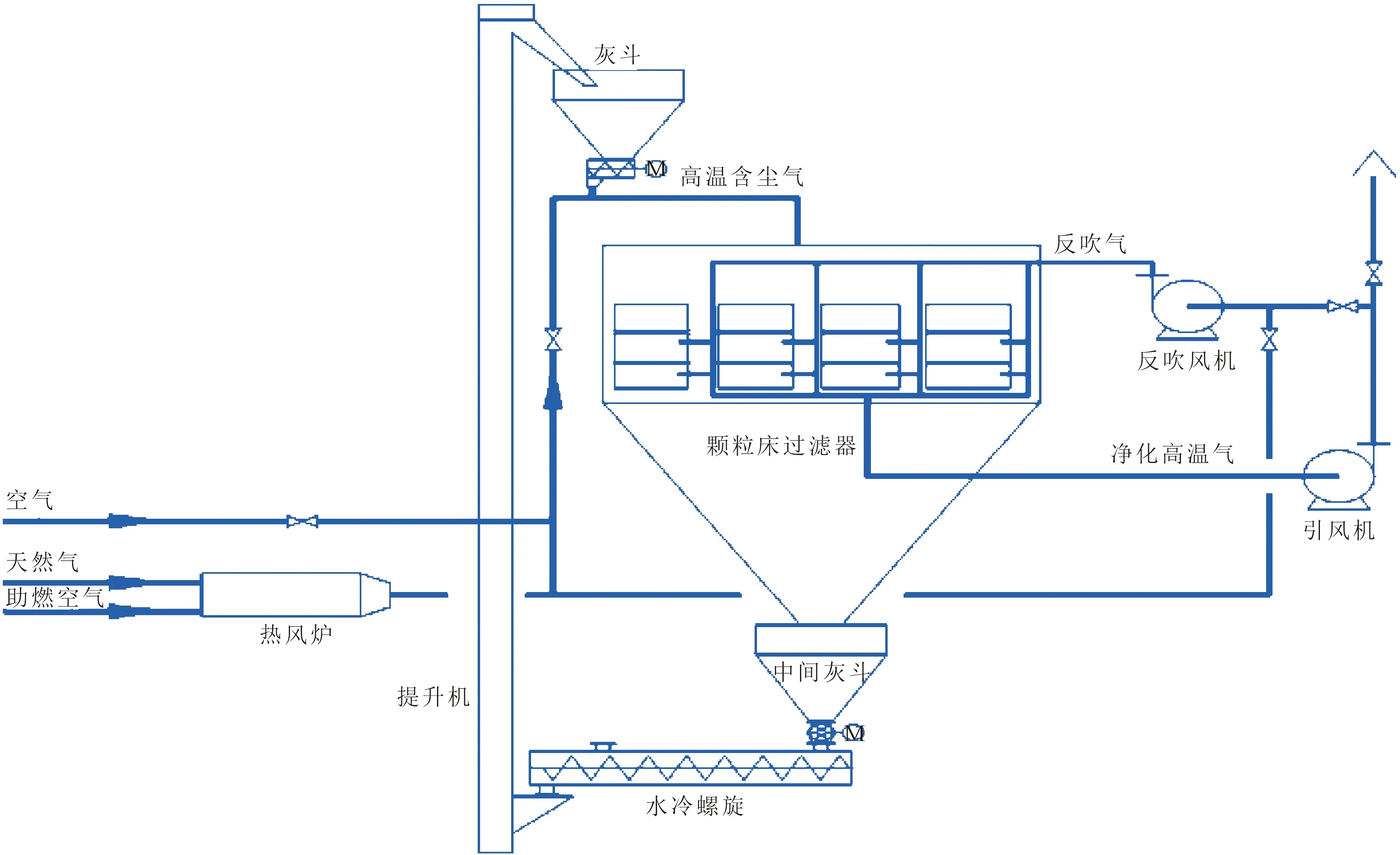

试验装置由热风系统、颗粒床除尘系统、反吹气系统、加灰系统组成。热风炉采用燃气热风炉,燃烧烟气通过配风调节进口温度为500 ℃,通过给料机加灰系统加入粉煤灰,含尘烟气进入颗粒床除尘器,通过各级除尘滤层净化后,由引风机外排,定期检测排出口尘含量。当系统反吹时,部分外排烟气通过反吹风机加压后作为反吹气体,反吹温度500 ℃,进入需要反吹的床层,实现连续自清灰功能。反吹出的粉尘进入中间灰斗,再经水冷螺旋冷却后,由提升机送入顶部灰斗,实现灰粉自动循环。

过滤时,含尘气自上而下穿过滤层,先经过粗颗粒的上滤料层,截留气体中的绝大部分粉尘,再经过细粒径的下滤料层,截获漏过上滤层的微细粉尘。反吹清灰时,反吹气分两股进入,自下而上通过滤层,下层反吹气体可使下层滤料流化,经下层吹出的反吹气体与上层反吹气体汇合后进入上层使上层滤料流化,这样颗粒间的粉尘被气流夹带出去,达到快速清灰。分层流化不仅可以避免两种滤料吹混,同时布风更加均匀,减少床层死角,增加了系统的稳定性。颗粒床高温除尘试验流程见图1。

图1 颗粒床高温除尘试验流程

4 试验过程

将粉煤灰作为气体中需过滤的粉尘,通过控制灰斗给料机频率来改变粉尘加入量。热风炉燃气采用来自管网的天然气,调节过滤气体进口温度为500 ℃,反吹气体温度为500 ℃,以前期试验情况为依据,取颗粒床表观过滤风速为0.2~0.4 m/s,反吹气风速试验中下层石英砂流化风速约0.4 m/s。

试验过程中所用风机、给料机均为变频电机,采集的数据主要为温度、流量、压力、电机频率、运行电流。其中,温度、流量、压力通过热电偶、流量计、压力表等测量并由PLC记录,其余数据通过远程控制面板读取,粉尘浓度定期由环境检测机构检测。

5 试验结果与讨论

为进一步验证颗粒床在高温含尘油气除尘应用的可行性,同时取得工业化颗粒床装置的设计参数,对试验装置进行参数评价:出口尘含量(验证其除尘效果)、除尘器温降(论证其在干式高温油气除尘的保证性)、除尘器压降(为设计中后续风机的选择提供设计依据)、反吹气量(为设计中反吹系统的设计提供依据)。其中,前两者作为除尘器的可靠性评价指标,后两者作为装置运行成本的评价指标。

5.1 出口尘含量的评价

经江苏国泰环境监测有限公司检测,含尘量为28 g/Am3时,颗粒物排放浓度为5.4 mg/Nm3;含尘量为50 g/Am3时,颗粒物排放浓度为13.1 mg/Nm3;含尘量为97 g/Am3时,颗粒物排放浓度为43.1 mg/Nm3,均小于50 mg/Nm3,除尘效率接近100%,除尘效果可满足后系统要求。

5.2 温降的评价

控制进气温度为500 ℃,反吹气体温度500 ℃,分别以28 g/Am3、50 g/Am3、76g/Am3的含尘量加入烟气中,每组试验周期15 d,每天同一时间记录一组温降数据,温降与含尘量关系见图2。

图2 温降与含尘量关系

由上图可以看出,在此试验条件下,除尘进出口温差在17~24 ℃范围内波动,含尘量大小对除尘进出口温差基本没有影响。说明颗粒床除尘器保温、气体路径均设计合理,可以避免因温降大引起焦油析出情况的发生,保证干式高温油气除尘的可行性。

5.3 压降的评价5.3.1 压降与反吹间隔周期的关系

控制烟气进气温度为500 ℃,含尘量50 g/Am3,反吹间隔周期24 min、反吹间隔周期8 min、观察压降变化,将压降数据绘图(见图3)。

图3 压降与反吹间隔周期关系

由图中可以看出,压降前期增幅较快,这是由于试验前期滤层较为干净,随着滤层上节流的粉尘量增加,颗粒间隙越来越小,使气体通过床层的难度及阻力增大,到后期床层空隙趋于饱和,不会再继续堆积,烟气中的粉尘与颗粒床层内的粉尘达到平衡,因此压力降变化不明显。在试验进行26 d时,压降迅速由6.5 kPa下降至4.3 kPa,这是由于将反吹间隔时间缩短,原来床层中粉尘的沉积速率小于吹净速率,床层中粉尘量减少,导致压降降低,随后重新建立平衡;在第40 d时,增加反吹间隔时间,床层中粉尘的沉积速率大于吹净速率,压降上升至6.5 kPa,重新趋于平衡。具体生产操作时,可根据压降情况,调整反吹时间和反吹间隔周期,以便更好地服务于生产。

5.3.2压降与粉尘浓度的关系

控制进气温度为500 ℃,反吹间隔周期为24 min,分别以50 g/Am3、76 g/Am3的粉尘量加入高温烟气中,观察压降变化,每周记录10组数据,将压降数据绘图(见图4),共记录6周。

图4 压降与粉尘浓度关系

由上图可以看出,粉尘浓度越高,达到平衡时的压降越大,前期床层压降增幅也越大。具体设计时,可根据处理气体含尘量,结合试验数据进行风机升压设计指标的选取。

5.4 反吹气量的评价

控制烟气进气温度为500 ℃、含尘量50 g/Am3、反吹间隔周期为24 min一循环,上层布风板分别选用结构一、结构二;滤料分别选用1.0~1.4 mm氧化铝空心瓷球、1.0~1.2 mm氧化铝空心瓷球。反吹气流量与布风结构及滤料直径的变化关系见图5。

图5 反吹气量与布风结构、滤料规格关系

由图中可以看出,采用优化布风板结构二、滤料直径选择1.0~1.2 mm氧化铝空心瓷球,反吹气流量相对试验初期布风板结构一、滤料直径选择1.0~1.4 mm时大幅减小,这是由于流化速度与滤料的密度和粒径,以及气体的密度和黏度有关[11]。在减少颗粒密度或粒径时,流化速度降低,同时优化布风板后,床层阻力减小,布风更加合理,气流平稳,流化均匀,优化后上层床层流化风速约0.65 m/s,反吹气流量减少30%,可以有效降低运行费用。且优化布风结构后,经3个月的稳定运行,除尘器停机后检查设备,无挂灰现象。在实际运行中,由于反吹气需要加压和升温,所以反吹气量越低,运行成本也随之降低。通过试验摸索,寻找最佳组合模式,从而为设计提供依据。

6 结语

(1)颗粒床除尘技术除尘效率高,净化后气体含尘量<50 mg/m3,温降低,可运用于高温含尘油气的除尘。

(2)颗粒床除尘器压降随反吹间隔周期的延长而增大,工业化设计时,应合理考虑除尘装置的压降。具体运行中,当压力增大到设定值时,可适时缩短反吹间隔周期,延长流化时间,清除滤料表面积灰。

(3)通过优化除尘器的布风板及滤料粒径,使反吹气量减少30%,为工业化设计提供了依据,极大降低了运行费用。

——工会参与尘肺病预防实用指南》—— 检查要点17 将含尘气体除尘后排放(连载三)