三聚甲醛生产中80 ℃热水系统腐蚀原因分析与对策

杨玉其,韩元培

(1.开封龙宇化工有限公司,河南 开封 475200;2.河南省聚甲醛基新材料工程技术中心,河南 开封 475200)

三聚甲醛(简称TOX)熔点为64~65 ℃,常温下为固体,因此,三聚甲醛在生产中需要用80 ℃热水(简称W80)进行保温,确保物料正常流动、不结晶。三聚甲醛的合成方法通常是将45%的工业甲醛蒸发脱水,浓缩至60%左右,在酸性催化剂硫酸的作用下合成三聚甲醛,经过真空浓缩、萃取、精馏得到纯度99%以上的三聚甲醛。

三聚甲醛主要用于合成工程塑料聚甲醛,还用于生产消毒剂、药物中间体等。三聚甲醛生产中80 ℃热水主要用于三聚甲醛精馏塔塔顶冷凝器、三聚甲醛输送管道夹套、三聚甲醛输送泵夹套、三聚甲醛储槽夹套、聚合反应器夹套等,以防止物料结晶堵塞设备、管道,进而影响正常生产。开封龙宇化工有限公司(以下简称龙宇化工)T-W80热水储槽为碳钢材质,W80管道为304不锈钢材质,物料管道根据介质组分不同,分别采用316、316L、317、317L等不锈钢材质。

三聚甲醛80 ℃热水系统储槽为2个,总容积为1 200 m3/h,循环量为1 600 m3/h,刚开车时采用蒸汽冷凝液进行升温加热,正常情况下采用除盐水作为补水。三聚甲醛热水槽温度为83 ℃左右,经过热水泵抽走后分为两路,一路直接供管道夹套和物料储槽保温用,另一路经过循环水换热器降温至80 ℃后供精馏塔顶物料冷凝用。

1 腐蚀概况

随着运行时间延长,龙宇化工三聚甲醛装置80 ℃热水系统开始出现夹套腐蚀泄漏的情况,泄漏频次较以往增多(2018年大修前出现3处为老管线,2019年大修后出现3处,主要为大修技改管线),除夹套内管物料含甲酸引起的内管腐蚀泄漏外,夹套外管(三聚甲醛储槽液位计夹套、三聚甲醛输送泵出口管线夹套等)焊缝也出现因腐蚀砂眼引起夹套外管热水泄漏的情况。

通过对泄漏夹套进行检查,发现部分夹套管存在堵塞的情况(见图1),而且堵塞物主要为腐蚀后沉积泥沙状颗粒物(铁的氧化物)。生产过程中几种水质指标对比见表1。

图1 热水系统夹套腐蚀产生的物质

表1 几种水质主要指标对比

从上表可以看出,80 ℃热水铁离子含量较高,说明系统存在一定腐蚀,正常情况下T-W80补充除盐水,除盐水中没有铁离子。

80 ℃热水补充水脱盐水pH值低至6.0,80 ℃热水反而pH值高达9.2,结合腐蚀原理及氢氧化铁性质,与腐蚀后水中生成OH-,形成Fe(OH)3呈碱性有关系。

80 ℃热水补水中由于氧含量高,热水pH值低于10时极易发生氧腐蚀,热水系统氧腐蚀比蒸汽系统氧腐蚀严重。

2 腐蚀原理

氧气及酸性是造成管道腐蚀的主要因素,金属与氧或酸作用,造成腐蚀反应,阳极和阴极两个半反应同时发生,属于电化学腐蚀。

2.1 氧气存在时阴极腐蚀反应

阳极:

Fe→Fe+++2e-

阴极:

2e-+1/2O2+ H2O →2OH-

4Fe+3O2+6H2O→4Fe(OH)3→2 Fe2O3+6H2O

2.2 酸性时阴极反应

2H++2e-→H2

3 腐蚀影响因素

董晓玉、施志斌[1]从热力学和动力学角度分析了钢铁在不同酸碱条件下的腐蚀现象,pH值越高,热水腐蚀速率越低;白利平、贾祯玲、丁忠强等[2-4]对热水锅炉腐蚀进行了探讨,氧腐蚀是热水腐蚀形成的主要原因,降低热水中氧含量和提高pH值有利于降低热水腐蚀;谢成、雍彦、李华等[5-7]对循环热水系统腐蚀进行了分析,认为吸氧腐蚀是造成热水系统腐蚀的主要原因,降低热水中溶解氧、添加水质处理剂是降低腐蚀的有效方法。pH值、溶解氧、温度、流速、溶解固体物等是热水系统腐蚀的主要影响因素。

3.1 pH值

当pH值小于4.5时,铁的氧化物和氢氧化物形成的薄膜一直持续溶解;当pH值在4到9.5之间,腐蚀主要决定于氧浓度,而非决定于pH值,此时水中H+离子浓度减少,H+接受电子能力相对降低;当pH值大于9.5时,铁变得不易被氧化。

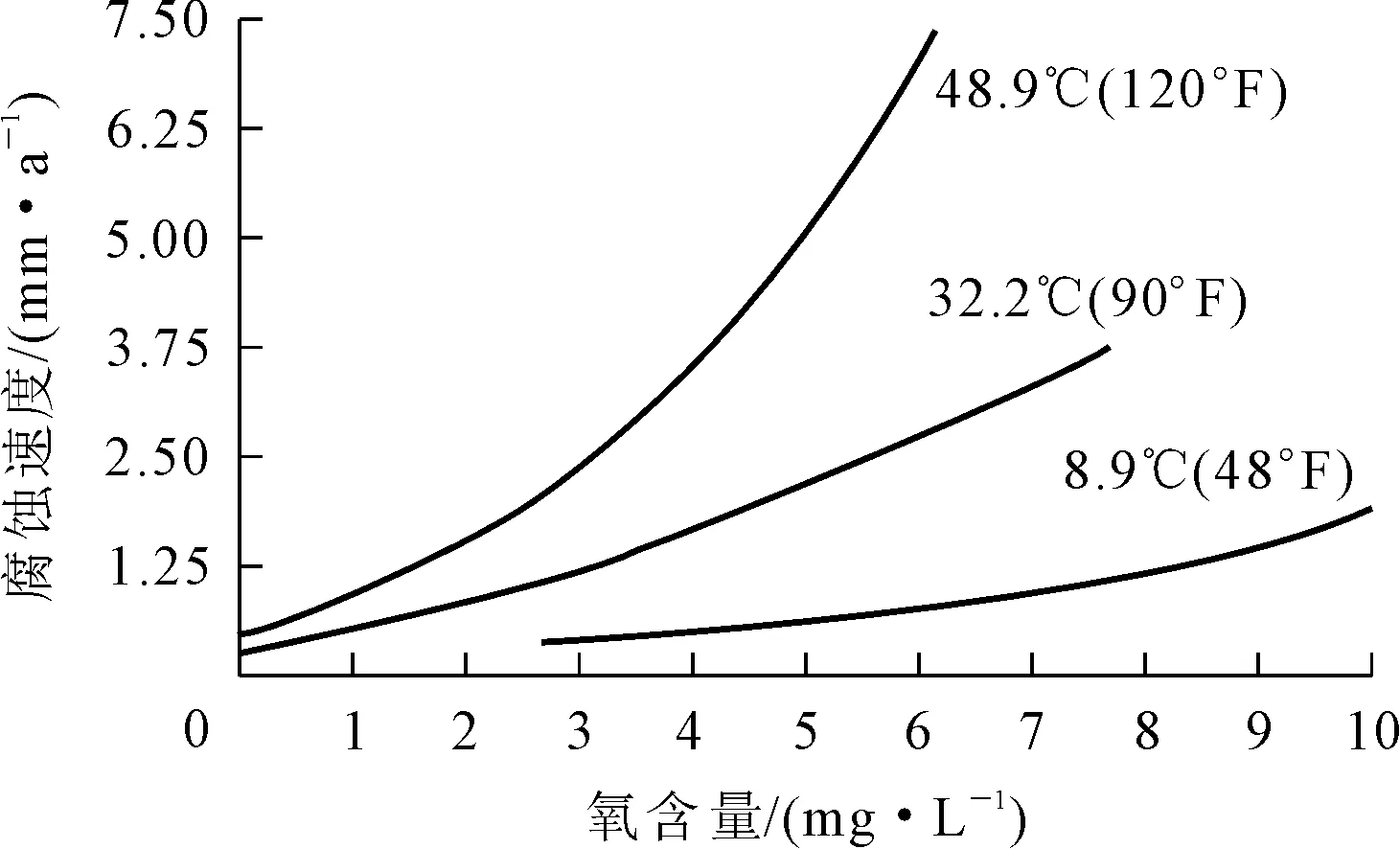

3.2 溶解氧

金属表面的腐蚀与氧气浓度成正比,氧气浓度越高,氧气于阴极接受电子的能力越强,因此水中溶氧含量越高,腐蚀速率也越快。热水系统的补水——除盐水含有溶解氧,同时热水槽与外界相通,空气中的氧气会溶于热水中,造成热水溶氧量增加。

图2 铁在不同溶解氧含量下腐蚀速率曲线

3.3 温度

温度每上升10 ℃,腐蚀速率约加快1倍。金属材质腐蚀速率一般会随着温度的升高而增加,密闭系统随温度升高的腐蚀速率尤为明显;敞开系统,铁在水中的腐蚀速率在80 ℃时达到最大。

图3 铁在不同温度下热水腐蚀速率曲线

3.4 流速

流速增加会将更多的氧气带至金属表面,氧气接受电子机会增加,腐蚀反应相对增加。当流速继续增加,金属表面所形成的氧化膜足以减缓氧化反应发生。在更高流速的部分,水流会将金属表面的保护膜冲蚀,使得腐蚀再度加速。

3.5 溶解固体物

溶解固体物增加时,水中导电性增加,加速腐蚀反应中电子的传递。龙宇化工热水槽T-W80本体为碳钢,在未经任何化学处理的情况下容易发生腐蚀,腐蚀产物Fe(OH)3会随着热水一起进入夹套,极易在夹套流速不足的地方发生沉积,造成系统Fe2O3垢下腐蚀,即使是不锈钢材质也会在沉积物下方出现点蚀等腐蚀形态。

3.6 氯离子

304不锈钢对氯离子耐受范围为25 mg/L,W80补充水采用除盐水,根据历史分析数据看,热水系统氯离子浓度在15 mg/L以下,氯离子会产生一定腐蚀,但低浓度下的氯离子应该不是热水系统腐蚀的最主要因素。

4 建议与对策

三聚甲醛生产中W80热水系统pH值在9.2左右,腐蚀受溶解氧影响较大,防止W80腐蚀的方式主要有两种。

一是W80的pH值不变,降低热水系统中溶解氧含量。目前,W80补水采用除盐水,溶解氧为4.80 mg/L,比低压消防水2.21 mg/L还高(脱碳塔鼓入空气影响);W80不补水时溶解氧有所降低,为1.32 mg/L。W80与大气相通会有氧气进入,可以通过补充除氧水(除盐水进行除氧处理后)作为热水系统的补充水,需要通过技术改造实现。

二是W80的溶解氧含量不变,提高热水pH值。研究表明,当pH值在4.5~9.5时,腐蚀主要决定于氧浓度而非pH值;当pH≥9.5之后,铁变得不易被氧化,氧对热水的腐蚀大大减弱。

龙宇化工热水系统采用添加防蚀剂的方式进行防腐蚀,主要成分为钼酸盐和亚硝酸。根据药剂浓度每季度添加一次,每次添加2 t左右,对于80~90 ℃之高温系统,系统不可避免会有挥发以及气相,其可用来提升气相pH 值,避免系统气相凝液低pH值腐蚀问题。添加药剂能够提高80 ℃热水pH值到10左右,溶解氧变化不大,可在金属表面快速形成钝化膜,避免腐蚀继续发生,从而保护设备材质。自添加防蚀剂以来,在一定程度抑制了碳钢槽的腐蚀,进而降低了管线内的沉淀物,改善了管系的操作环境,热水系统管道腐蚀泄漏也明显减少。同时加强对热水系统氯离子的监控,确保氯离子浓度在可控范围。

5 展望

在三聚甲醛的生产中,热水系统非常关键,其运行正常与否对生产影响较大,夹套管道泄漏后排查较为困难,需要逐个法兰拆开进行取样分析,导致取样分析高达上百次,且每次排查时间较长(10~20 d),耗费大量人力、物力,需要对热水系统进行置换,增加了污水排放量。严重时,热水漏进三聚甲醛物料中影响正常生产,由于聚合反应要求三聚甲醛中水含量在100 mg/L以下,物料进水将导致聚合不反应,轻则影响产品质量,重则影响产量和效益。

三聚甲醛的纯度高低直接影响着聚甲醛产品的好坏,因此,80 ℃热水系统防腐蚀显得尤为重要,只有弄清腐蚀原因,采取对应措施,才能进一步降低热水系统腐蚀速率,延长设备、管道使用寿命,提高生产安全和稳定性。