废旧磷酸铁锂正极片的低温热解工艺研究

杜进桥,田 杰,李 艳

(深圳供电局有限公司,广东深圳 440303)

磷酸铁锂(LFP)电池具有寿命长、安全性能高和成本低廉等优点[1-2],近年来在新能源汽车行业占据了较大的份额,且市场占有量逐年攀升[3-5]。磷酸铁锂动力电池的正常使用年限一般为3~5 年,达到寿命年限而退役的LFP 电池若不进行回收处理,将会造成严重的环境污染和不可再生资源的浪费[6-8]。

目前,回收废旧磷酸铁锂电池的方法主要有火法和湿法两种[9]。火法工艺较为简单、原材料适用性广,但其能耗高、投资大且从多组分合金中回收有价金属时回收率低,需依靠其他工艺进行深度回收,因此多数企业在回收处理废旧磷酸铁锂电池时常采用湿法冶金工艺,其主要流程为预处理、浸出、净化、分离和产品制备[10-11]。其中预处理是从铝箔中分离出正极材料的关键步骤,常采用的方法有溶解法和高温热解法。溶解法是利用有机溶剂或碱液去溶解LFP 电池的粘合剂,从而达到分离铝箔和正极材料的目的,但有机溶剂成本较高且采用碱液溶解后铝回收困难;高温热解法只需要控制焙烧工艺条件就可以达到较好的分离效果,但高温下粘合剂分解会产生有毒气体[12-14]。

为了实现电池活性材料与铝箔高效分离,提高正极活性材料的回收率,本文采用低温焙烧工艺研究活性材料从铝箔上剥离情况,主要从焙烧气氛(氮气气氛、空气气氛)和焙烧设备(马弗炉、回转窑)两个方面进行了研究。通过对比发现,马弗炉中的低温焙烧实验最佳条件为:焙烧温度550 ℃,空气流量9 L/min,保温时间2 h。该工艺条件下铜箔的回收率为85.7%,铝箔的回收率为95.4%,正极活性粉末的回收率基本达到了100%。若采用回转窑进行焙烧,所需焙烧温度仅为450 ℃,保温时间仅需0.5 h 即可实现正极材料与铝箔完全分离,且铜箔和铝箔的回收率可高达99.34%和99.64%。

1 实验

1.1 材料

实验原料为废旧磷酸铁锂动力电池,焙烧工序所需正极活性材料的制备过程如下:将废旧磷酸铁锂电池放入浓度不低于100 g/L 的NaCl 溶液进行放电,放电时长为54 h,当电池电压降至0.7 V 时进行拆解和人工分选,分别得到金属壳体和正、负极片,对正、负极片进行破碎则得到焙烧试样。

1.2 实验方法

为实现废旧磷酸铁锂电池正极材料中铝箔、铜箔的高效回收,本实验采用低温火法焙烧工艺对其进行研究,分别考察了焙烧气氛、气体流量、焙烧温度和保温时间对废旧磷酸铁锂电池正极材料中的铝箔、铜箔剥离的影响,并对比了回转窑和马弗炉在相应最佳焙烧条件下进行低温焙烧达到的剥离效果,其回收工艺流程图如图1 所示。

图1 废旧磷酸铁锂电池正极材料回收工艺流程

2 结果与讨论

2.1 马弗炉低温焙烧过程研究

2.1.1 焙烧气氛对铝箔剥离的影响

在本实验中,主要研究了氮气气氛和空气气氛对低温焙烧效果的影响,实验过程中控制焙烧温度由室温升至800 ℃,升温速率为10 ℃/min。对相关热重实验数据进行对比分析,结果如图2 所示。由图2(a)可知,氮气氛围下,LFP 正极片在整个升温过程中处于持续失重状态,且在140 ℃时出现较小吸热峰,结合TG 在该温度段失重可知此时主要是正极片上低沸点有机电解质挥发;493 ℃出现较大的放热峰,主要为黏结剂PVDF 的热分解。由图2(b)可得,空气气氛下,LFP 正极片的质量变化情况可分为三个阶段:第一阶段是在140 ℃时,有机电解质挥发造成质量损失;第二阶段主要发生磷酸亚铁锂的氧化反应,此过程中正极片增重1.1%;第三阶段是538 ℃时,PVDF 发生剧烈的热氧化分解反应,此时LFP 正极片失重量达到3.6%。无论是在空气气氛还是氮气气氛下,升温至660 ℃时都出现一个较小的吸热峰,原因是温度达到铝箔熔点,铝箔熔化吸热。

图2 不同焙烧气氛下正极片的TG-DSC曲线

2.1.2 焙烧温度及保温时长对铝箔剥离的影响

考虑到实验过程中焙烧温度对分离性能的影响,本文先后对两种气氛下,不同实验温度的焙烧效果进行了条件实验研究。焙烧效果主要表现在正极粉末材料与铝箔的脱离情况上,于是分析焙烧温度影响时,需对焙烧后的正极片表观形貌进行观测。

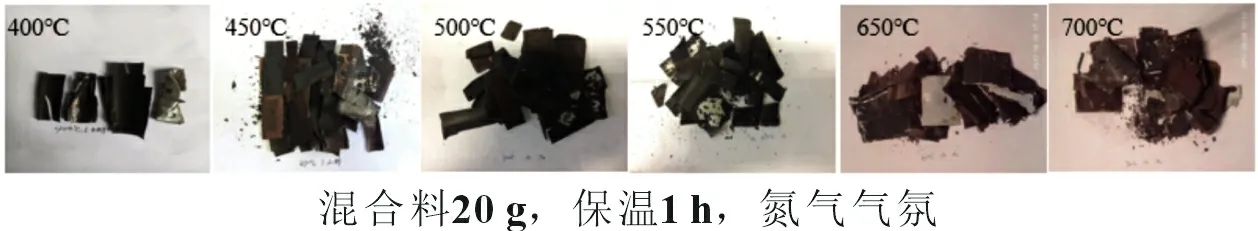

首先是氮气氛围下,实验研究温度为400、450、500、550、650 和700 ℃,对应温度下铝箔剥离情况如图3。

图3 氮气气氛下不同焙烧温度的条件实验实物图

由图3 可知,随着温度的升高,部分正极活性材料会从铝箔上剥落,但直至焙烧温度升到700 ℃,铝箔达到熔点温度(660 ℃)开始发生部分穿孔,正极活性材料依然无法完全从铝箔上剥落。因此,实验中控制焙烧温度为650 ℃,探究了正极活性材料无法从铝箔剥落是否与保温时间有关,所得数据如图4 所示。保温时长的增加有利于正极活性材料从铝箔上剥落,但直至保温时间增加至4 h,正极活性材料仍不能很好地从铝箔上完全剥落。

图4 氮气气氛下不同保温时间的条件实验实物图

在空气气氛下,实验研究温度为475、500、525、550、575、600 和625 ℃。不同焙烧温度下对应的实物照片如图5。相应的XRD 检测结果如图6 所示。由图5 可知,随着焙烧温度的升高,焙烧试样中正极片颜色由黑色慢慢转变为砖红色,且黑色面积逐渐变小;当焙烧温度达到575 ℃左右时,正极片上黑色完全消失。结合图6 进行分析可知,焙烧过程中随着温度的升高,活性材料LiFePO4逐渐被氧化成Li3Fe2(PO4)3,负极材料中的铜箔也发生氧化反应生成CuO 和Cu2O。当焙烧温度为575 ℃时,活性材料LiFePO4几乎完全被氧化成Li3Fe2-(PO4)3,这也与图5 中焙烧温度为575 ℃时,正极片上黑色完全消失的现象对应。

图5 空气气氛下不同焙烧温度的条件实验实物图

图6 空气气氛下不同焙烧温度条件实验XRD图

经过实验对比分析,在氮气气氛下,经过低温焙烧处理后的正极片铝箔剥离效果较差,即使延长保温时间也并不能达到很好的铝箔剥离效果;而在空气气氛下,焙烧温度为575 ℃时,铝箔剥离容易,且利于磷酸亚铁锂发生氧化反应使得Fe2+氧化成Fe3+,促进后续浸出工艺中Li+的浸出,由此可知,空气气氛更有利于LFP 的工艺回收过程。在此基础上,本文对空气气氛下的焙烧工艺条件进行了优化。

2.1.3 空气流量优化

为得到最佳焙烧工艺条件,本研究对空气氛围下,空气流量对焙烧效果的影响情况进行了研究,控制焙烧温度为575 ℃,保温时长为2 h,所得的焙烧产物表观形态如图7,相应XRD 检测结果如图8 所示。结合图7 和图8 分析可知,随着空气流量的增大,焙烧产物逐渐由黑色转变为砖红色,当空气流量增加到0.75 L/min 时,正极片上黑色面积完全被砖红色取代。在此过程中主要是铜箔和正极活性材料LiFePO4发生了氧化反应,从而显现出砖红色,因此后续工艺控制在空气流量≥0.75 L/min 的条件下进行。

图7 空气气氛下不同空气流量的焙烧产物实物图

图8 空气气氛下不同空气流量条件实验XRD图

2.1.4 保温时长优化

在氮气和空气气氛下,焙烧温度对焙烧效果影响的实验中,本文就氮气气氛下保温时长对铝箔剥离效果进行了研究。结果表明,延长保温时间在一定程度上可以得到更佳的剥离效果,于是本文在空气气氛下,对保温时长这一影响因素进行了条件实验研究。实验中控制焙烧温度为575 ℃,为保证实验材料能充分被氧化,在空气流量优化实验基础上控制空气流量为1.0 L/min。所得的焙烧产物表观实物图如图9,相应XRD 检测结果如图10 所示。由图9 可看出,随着保温时间的延长,极片表面的黑色面积逐渐减小,直至保温时长达到2 h 时,极片表面黑色物质完全转变为砖红色。结合图10 进行分析,随着保温时长的延长,铜箔会发生氧化反应生成CuO 和Cu2O,当保温时间为2 h 时,活性材料LiFePO4几乎完全被氧化成Li3Fe2(PO4)3,符合形貌图的观测结果,因此可说明最佳保温时长为2 h。

图9 空气气氛下不同保温时间的条件实验实物图

图10 空气气氛下不同保温时间条件实验XRD 图

综合上述条件实验分析可知,空气气氛下,控制焙烧温度为575 ℃,空气流量为0.75 L/min,保温时长为2 h,可得到最佳的焙烧效果。根据上述优化条件进行实验制备正极活性粉末3 kg,其成分分析结果如表1 所示。

表1 正极活性粉末中主要元素质量分数 %

检测活性粉料中残余的Cu 和Al 的质量分数分别为18.61%和1.23%,以此数据计算焙烧和筛分过程中铜箔和铝箔的回收率分别达到81.39%和98.77%。

2.2 回转窑低温焙烧过程研究

由空气气氛下的优化条件实验可知,焙烧过程中废电池电极材料能否与空气充分接触,是粘结剂PVDF 快速分解的关键因素。为保证焙烧过程中鼓入的空气与焙烧物料充分接触,实验采用了小型回转窑进行了不同焙烧温度、保温时间的条件实验。

2.2.1 温度对焙烧过程的影响

采用小型回转窑进行焙烧温度的条件实验所得焙烧后实物图如图11,正极材料回收率如图12。结合图11 和12 可知,当焙烧温度为400 ℃时,可基本实现电池活性材料与铝箔的分离,此时正极活性材料未发生氧化变色,负极集流体铜箔也未粉碎;随着焙烧温度升高至450 ℃时,正极活性材料开始大部分从铝箔剥落,回收率约为98%,正极活性材料仍未氧化变色,负极集流体铜箔也未粉碎;当焙烧温度继续升高至500 ℃时,正极活性材料完全从铝箔剥落,颜色由黑红色转变为暗红色,负极集流体铜箔部分粉碎。

图11 空气气氛下不同焙烧温度的条件实验实物图

图12 空气气氛下不同焙烧温度正极活性材料回收率

不同焙烧温度条件下的XRD 检测结果如图13 所示。由图13 可知,当焙烧温度小于425 ℃时,废旧磷酸铁锂电池正极片经回转窑氧化焙烧后,正极活性材料LiFePO4物相未发生转变;随着焙烧温度升高至450 ℃,少量的活性材料发生氧化反应,生成Li3Fe2(PO4)3,颜色呈黑红色;随着焙烧温度继续增大至500 ℃时,正极活性材料氧化加剧,Li3Fe2(PO4)3的衍射峰增强,这与图11 正极活性材料的颜色变化相一致的。

图13 空气气氛下不同焙烧温度的条件实验XRD图

2.2.2 保温时长对焙烧过程的影响

为了在较短的时间内实现正极活性材料与铝箔的高效分离,降低能耗,对不同停留时间的条件实验进行研究。450 ℃焙烧温度下不同停留时间条件实验实物照片和正极活性材料回收率如图14 和图15 所示。由图14 可知,保温时间为0.25 h 基本可实现电池活性材料与铝箔的分离,但此时正极活性材料未氧化变色,负极集流体铜箔也未粉碎;随着保温时间延长至0.5 h,电池活性材料与铝箔完全分离,此时正极活性材料的回收率为98%。

图14 空气气氛下不同保温时间的条件实验实物图

图15 空气气氛下不同保温时间正极活性材料回收率

不同保温时间条件下的XRD 检测结果如图16 所示。由图16 可知,当停留时间为10 min 时,由于反应时间较短,正极活性材料LiFePO4物相未发生转变;随着停留时间的延长,部分正极活性材料LiFePO4逐渐被氧化成Li3Fe2(PO4)3,所以回收所得正极活性材料呈黑红色。因此,结合正极活性材料回收率和XRD 图谱最终确定废旧磷酸铁锂正极片在回转窑中的最佳停留时间为30 min。

图16 空气气氛下不同停留时间的条件实验XRD 图

2.2.3 空气流量对焙烧过程的影响

实验研究表明,焙烧过程中空气的通入有利于粘结剂PVDF 的氧化分解,促进正极活性材料从铝箔剥落。因此实验过程中对不同空气流量的条件实验进行了研究。450 ℃焙烧温度下不同空气流量条件实验实物照片和和正极活性材料回收率如图17 和18 所示。在空气流量为0~10 L/min 范围内,正极活性材料回收率基本相同,均为98%,所得正极活性材料的颜色为黑红色。

图17 不同空气流量的条件实验实物照片

为了进一步研究,对所得正极活性材料进行XRD 检测,所得结果如图19 所示。焙烧过程中通入不同流量的空气,所得正极活性材料LiFePO4均部分被氧化生成Li3Fe2(PO4)3,直至空气流量增大到10 L/min 时,LiFePO4氧化生成Li3Fe2(PO4)3的反应更完全。

图18 不同空气流量正极活性材料回收率

图19 不同空气流量的条件实验XRD 图

通过上述实验与分析,得到采用回转窑进行焙烧处理的最佳条件为焙烧温度450 ℃、保温时间0.5 h,空气流量10 L/min。在此条件下进行焙烧处理,实验所得活性粉料中残余的Cu 和Al 的质量分数分别1.86%和0.036%,以此数据计算焙烧和筛分过程中铜箔和铝箔的回收率分别达到99.34%和99.64%,相较于马弗炉体系,采用回转窑进行焙烧能够在较低的温度下实现铜箔和铝箔的快速完全剥离。

3 结论

本文对低温焙烧工艺中的焙烧气氛、焙烧温度、保温时间以及空气流量等影响因素进行了条件实验,以得到最佳的生产工艺参数。同时,还利用回转窑进行了部分条件实验,获得的主要结论如下,

(1)采用马弗炉进行低温焙烧,其最佳条件为:焙烧温度550 ℃、空气流量9 L/min、保温时间2 h,可使得铜箔、铝箔与正极材料有效分离,此条件下铜箔和铝箔的回收率分别达到81.39%和98.77%。

(2)采用回转窑进行低温焙烧,其最佳条件为:焙烧温度450 ℃、保温时间0.5 h、空气流量10 L/min,此条件下铜箔和铝箔的回收率分别达到99.34%和99.64%。相比于管式炉,采用回转窑更有利于焙烧过程中空气与电极材料的充分接触,从而使得黏结剂的氧化分解过程更加彻底,促进铝箔、铜箔与正极材料的分离,在降低能耗的同时,还减少了后续浸出工序中Cu、Al 杂质的含量。