T91 钢和SIMP 钢表面AlOx 涂层在600 ℃静态液态铅铋共晶中的稳定性和腐蚀行为*

廖庆 李炳生† 葛芳芳 张宏鹏 申铁龙 毛雪丽 王任大盛彦斌 常海龙 王志光 徐帅 陈黎明 何晓珣

1) (西南科技大学环境友好能源材料国家重点实验室,绵阳 621010)

2) (中国科学院宁波材料技术与工程研究所,宁波 315201)

3) (中国科学院近代物理研究所,兰州 730000)

4) (西南科技大学理学院,绵阳 621010)

5) (西南科技大学材料科学与工程学院,绵阳 621010)

铁素体/马氏体钢,如T91 钢和SIMP 钢,被选为第4 代铅冷快堆和加速器驱动系统(ADS)的主要候选结构材料.但容器钢与液态铅铋共晶(LBE)在高温下的相容性限制了它们的应用.铁素体/马氏体钢在600 ℃的LBE 中腐蚀严重.为了保护铁素体/马氏体钢免受高温LBE 腐蚀,在钢表面制备AlOx (x <1.5)涂层.本文采用磁控溅射法在T91 钢和SIMP 钢表面制备了AlOx 涂层.对表面有涂层的T91 钢和SIMP 钢以及表面无涂层的T91 钢和SIMP 钢在600 ℃的饱和氧浓度的LBE 中腐蚀300 h 和700 h 的结果进行比较.结果表明,涂层钢表面的氧化层比无涂层钢表面的氧化层薄,这表明AlOx 涂层可以有效防止铁、铬和氧元素的快速扩散.然而,在LBE 中腐蚀700 h 后,AlOx 涂层出现裂纹,表面有涂层的T91 钢和SIMP 钢均遭受到明显的氧化腐蚀,说明该涂层在600 ℃的LBE 中可以在短时间内保护基体免受高温腐蚀.但是涂层在600 ℃的LBE 中不能长时间保持稳定.这可能是由于此次实验条件制备的AlOx 涂层膜基结合力不强或制备的AlOx 涂层里面存在大量的金属铝和结构缺陷.AlOx 涂层在LBE 中的高温稳定性有待进一步研究.

1 引言

液态重金属铅合金凭借其良好的中子学性能、较低的化学活性、良好的传热性和固有安全性,被认为是加速器驱动系统(ADS)和铅冷快堆等第4代核反应堆的主要候选材料之一[1−3].液态铅铋共晶(LBE)作为铅合金的重要组成,其在加速器驱动系统(ADS)和铅冷快堆等方向同样具有广阔的应用前景,然而在高温下LBE 对容器材料会造成腐蚀.腐蚀主要可分为溶解腐蚀,如奥氏体不锈钢中镍元素溶解到铅铋溶液中、铅铋流动造成的侵蚀、冲刷,以及组分元素在固液两相中的迁移、腐蚀产物和杂质的化学反应等[4,5].主要腐蚀机理如下:氧化腐蚀、铅铋渗透和溶解腐蚀以及高速的LBE 流动产生的加速腐蚀.容器材料的腐蚀会导致结构承载能力的降低,甚至危及反应堆的安全.故此,提高容器材料耐腐蚀性能至关重要.研究表明,提高材料耐腐蚀性能的方法有以下5 种:

1) 通过控制反应体系中的氧浓度,在钢表面形成稳定的氧化铁和氧化铬保护膜[6,7].当温度低于500 ℃时,该方法可以达到良好的保护效果.然而当温度高于500 ℃时,由于氧化物快速生长,导致材料热导率迅速降低.另外氧化膜在高温流动铅铋溶液中,很容易被冲刷掉,导致铅铋流场发生变化,因此该方法在高温铅铋溶液中将不再适用[8,9].

2)使用耐腐蚀材料,确定冷却剂运行参数的适当范围,包括温度和溶解氧浓度.迄今为止,候选结构材料主要包括铁素体/马氏体钢、奥氏体不锈钢、纳米氧化物弥散强化钢(ODS)和陶瓷材料[10,11].

3)含有特殊元素(如硅和铝)的合金钢可以促进致密氧化层的形成.

4)钢铁表面处理技术,例如渗铝表面处理[12,13],电子束处理的FeCrAl 和FeCrAl 涂层[14,15],甚至包括Fe-12Cr-2Si[16]和ODS 钢[17−19]在内的新合金,以增强材料的耐腐蚀性.一些研究表明,表面上的氧化铝薄层可以保护钢材[20,21].

5)向液态金属中加入抑制剂[9].

尽管做出了许多努力,但在高温下保护结构钢免受材料腐蚀仍然是一个未完全解决的问题.近年来,表面改性技术在防止材料腐蚀方面得到了广泛的应用,已经开发了几种涂层制备技术来保护钢材免受腐蚀.例如通过真空等离子喷涂、化学气相沉积、脉冲激光沉积和物理气相沉积来沉积不同类型的涂层,如金属合金(FeAl)、氧化物(主要是硅和铝)、碳化物和氮化物[8,22,23].

研究表明,氧化铝难溶于液态铅铋溶液中,并且金属原子和氧原子在氧化铝中扩散速率较低,可以作为铁素体/马氏体钢的良好防腐涂层[14,24].Ferré等[25]的研究表明,脉冲激光沉积生长的氧化铝涂层具有良好的界面结合能力.此外,氧化铝涂层在550 ℃的饱和氧浓度下具有良好的稳定性能,并能在浸泡500 h 后保护T91 钢免受液态铅铋腐蚀.氧化铝涂层制备方法将影响涂层结构和组分,决定了涂层防护效果.本研究采用磁控溅射法沉积AlOx涂层,该方法具有设备简单、易于控制、涂层面积大、附着力强等优点.选择T91 钢和SIMP钢是由于其具有优异的高温性能、低辐照肿胀性和高的导热率,是先进能源系统(如核反应堆)结构部件的主要结构候选材料[26].

本文的目的是探索AlOx涂层是否能在600 ℃LBE 中保持结构完整性,从而提高T91 钢和SIMP钢耐腐蚀性.该研究有助于理解AlOx涂层和T91钢、SIMP 钢在核动力系统中的应用.本文采用磁控溅射法在T91 钢和SIMP 钢表面制备了AlOx涂层,然后在600 ℃饱和氧浓度的铅铋溶液中浸泡300 h 和700 h,利用X 射线衍射(XRD)、扫描电子显微镜(SEM)和能量色散光谱(EDS)对腐蚀样品进行表征.

2 实验过程

2.1 实验材料和涂层制备工艺

实验中使用的T91 钢和SIMP 钢由中国科学院近代物理研究所提供.表1 列出了T91 钢和SIMP钢的主要成分.通过线切割将T91 钢和SIMP 钢处理成规格为20 mm×10 mm×5 mm,使用600—4000#的砂纸和氧化铝喷雾对T91 钢和SIMP 钢进行抛光,达到镜面抛光效果,采用中频脉冲磁控溅射法在T91 钢和SIMP 钢上制备出厚度为1—2 µm的AlOx涂层(该涂层含有丰富的铝原子,以提高涂层在基体上的稳定性).磁控溅射法制备AlOx薄膜的工艺参数如表2 所列.

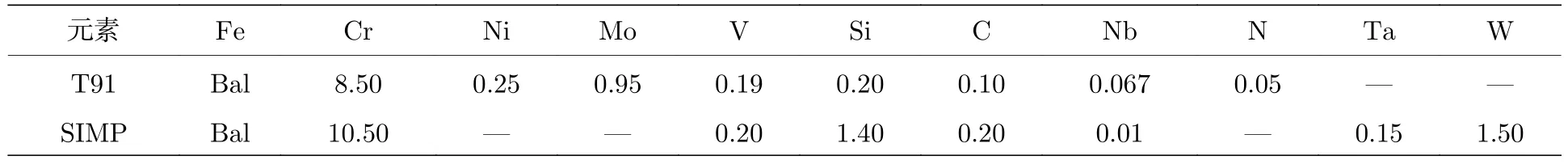

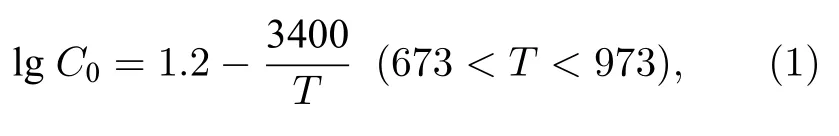

表1 研究钢材的化学成分(质量分数)Table 1.Chemical compositions of the studied steels (mass fraction%).

表2 磁控溅射制备AlOx 薄膜的典型工艺参数(1 sccm=1 mL/min)Table 2.Typical process parameters of the AlOx films prepared by magnetron sputtering.

2.2 静态腐蚀实验

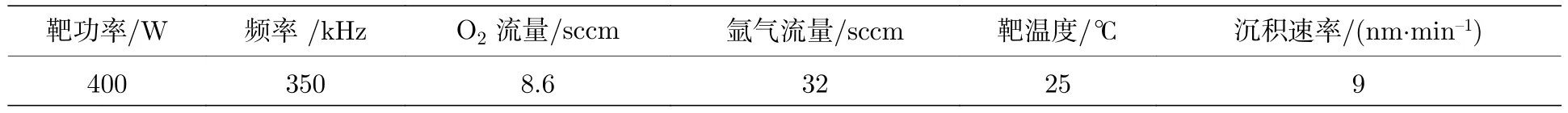

将样品放入静态腐蚀实验装置中,实验装置的简易结构示意如图1 所示.该装置主要由炉体、真空泵和控制箱组成,其具有良好的密封性和耐液态金属腐蚀性,可以在不同温度下进行静态腐蚀实验.根据高温工况的设计参数,实验温度选择为600 ℃,腐蚀时间分别为300 h 和700 h.腐蚀实验后,在170 ℃下用甘油清洗表面上残留的铅和铋,随后在超声波中用乙醇清洗.通过XRD 分析了试样表面腐蚀产物的相组成.除此之外,使用SEM探究了试样表面和截面上的腐蚀形貌和氧化层结构,并用EDS 检测了腐蚀产物的化学成分和氧化层的元素组成.

图1 腐蚀实验设备的简单示意图Fig.1.A simple schematic diagram of the corrosion test equipment.

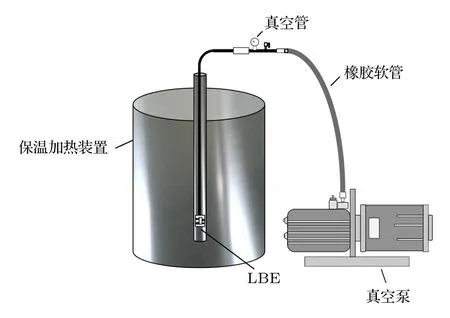

根据经验公式[27],LBE 中的氧溶解浓度计算公式为

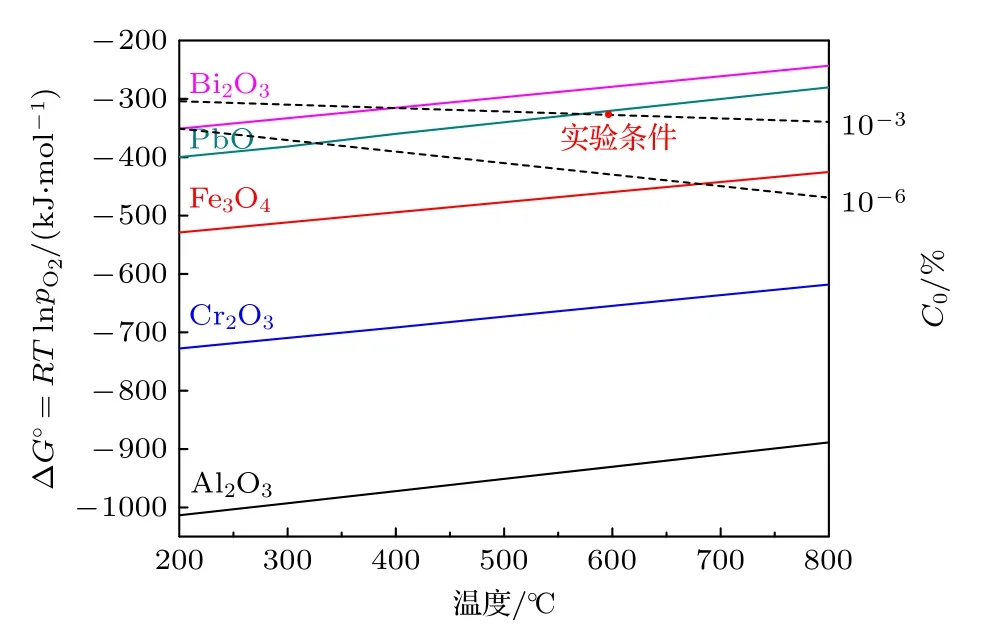

式中,C0是静态非氧控(饱和氧)条件下LBE 中的氧质量浓度,T是LBE 的温度.在600 ℃时,LBE中的氧质量浓度为2.02×10–3%.根据图2[28]中报告的简化埃林厄姆图分析可知,系统中的氧分压决定了不同氧化物的化学势.目前LBE 中氧质量浓度可以防止PbO 和Bi2O3的形成.

图2 简化的Ellingham 图,铁、铅、铬和铝氧化物的热力学数据见文献[8]Fig.2.Experimental condition of thermodynamics in a simplified Ellingham diagram.Thermodynamic data for Fe,Pb,Cr and Al oxides are obtained in Ref.[8].

3 实验结果

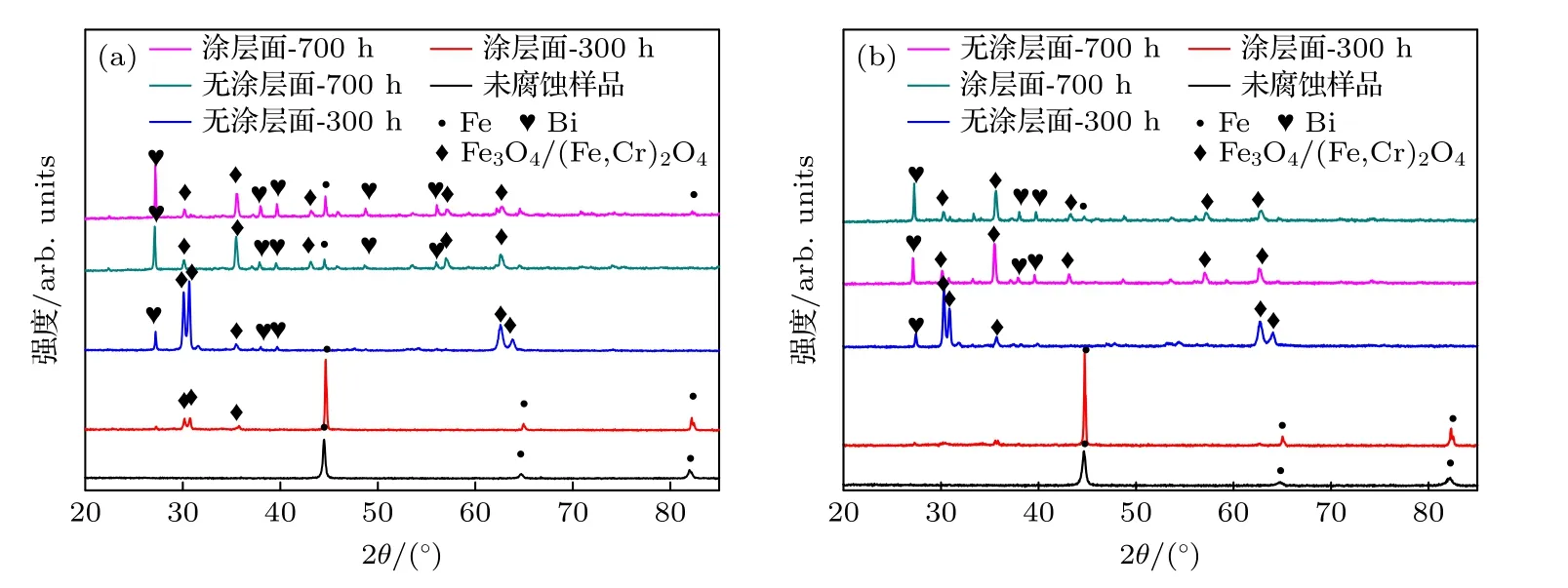

图3 所示为T91 钢和SIMP 钢在600 ℃饱和氧浓度的LBE中分别 浸泡300 h 和700 h 后的XRD 图谱.通过分析衍射峰可以看出,在XRD 衍射图中未发现沉积的AlOx薄膜的衍射峰,这是因为室温下通过磁控溅射获得的AlOx薄膜结构是非晶的[25].XRD 图谱表明,T91 钢和SIMP 钢上形成两种氧化物:Fe-Cr 尖晶石([Fe,Cr]2O4)和磁铁矿Fe3O4.此外,还发现了残余铋的一些衍射峰.另外在600 ℃的LBE 中腐蚀300 h 后,表面有涂层的T91 钢和SIMP 钢显示出基体铁的衍射峰,而表面无涂层的T91 钢和SIMP 钢上已经显示出Fe3O4/(Fe,Cr)2O4物质的衍射峰.这一结果表明,涂层可以阻碍钢表面氧化物的形成.但当腐蚀时间达到700 h 后,在T91 钢和SIMP 钢的涂层面和无涂层表面上均检测到氧化物的衍射峰.通过比较衍射峰的半高全宽(FWHM),发现表面有涂层的T91 钢和SIMP 钢的半高全宽值较宽.利用谢乐公式,可以得出表面有涂层的钢表面的氧化物晶粒尺寸较小,这是因为在样品表面有涂层时氧化物生长更缓慢.以上结果表明,在600 ℃下,AlOx涂层可以防止LBE 中的铁素体/马氏体钢上形成氧化物.

图3 T91 钢和SIMP 钢在600 ℃ LBE 中暴露300 h 和700 h 后的X 射线衍射图 (a) T91 钢;(b) SIMP 钢Fig.3.X-ray diffraction patterns of T91 steel and SIMP steel after exposing in oxygen-saturated static liquid LBE at 600 ℃ for 300 h and 700 h:(a) T91 steel;(b) SIMP.

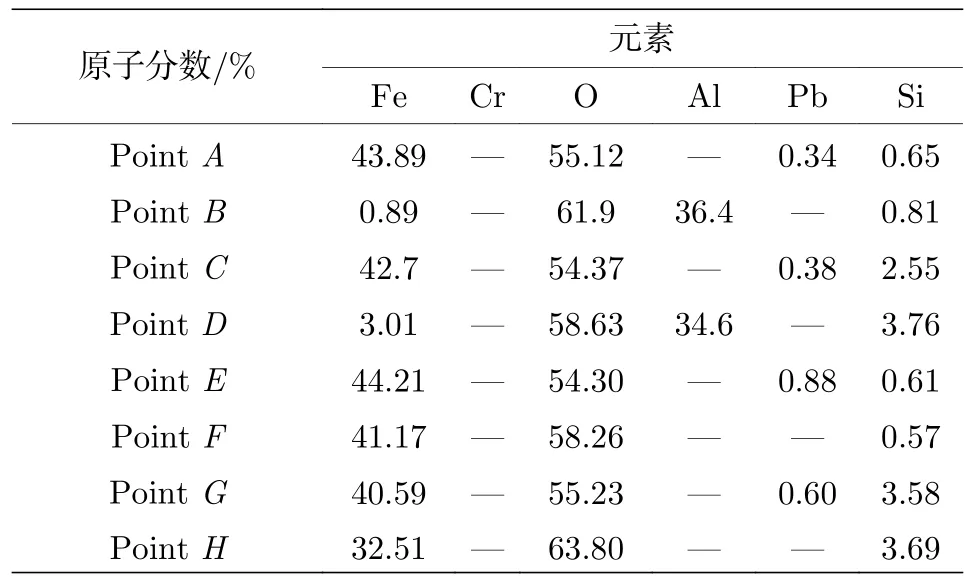

图4 显示了T91 钢和SIMP 钢在600 ℃的LBE中腐蚀300 h 和700 h 后的表面形貌.图4(a)和图4(c)显示了表面无AlOx涂层的T91 钢和SIMP钢样品典型区域的腐蚀形态.腐蚀300 h 后,钢表面光滑,表面生成一层黑色氧化膜.为精确观察化合物的形态,将图4(a)和图4(c)放大,如图4(a)和图4(c)右上角放大图所示,可以清楚地观察到一层竹叶状的氧化膜.表明氧化处于早期阶段.随着腐蚀时间的增加,如图4(e)和图4(g)所示,当腐蚀时间达到700 h 后,钢表面出现颗粒状氧化物,并且在钢表面发现一些孔洞,说明钢表面形成的氧化物在LBE 中腐蚀700 h 后容易脱落.由此可知,T91 钢和SIMP 钢在600 ℃的LBE 中,样品表面首先形成细小的氧化物,随着腐蚀时间的延长,细小的氧化物逐渐长大,生成凸起的氧化物.当腐蚀时间进一步延长时,钢表面的氧化层可能会断裂或脱落.为了进一步了解表面氧化物的化学成分,对图4 中A,C,E和G点进行了元素扫描,数据如表3 所列.元素分析结果表明,A,C,E和G点主要由铁、氧、硅和铅元素组成.这里铅是由于钢表面形成的磁铁矿松散多孔,导致少量铅渗入.

图4 T91 钢和SIMP 钢在600 ℃的LBE 中腐蚀300 h 和700 h 后的表面SEM 图 (a) LBE 中腐蚀300 h 后无涂层的T91 钢表面;(b) LBE 中腐蚀300 h 后有涂层的T91 钢表面;(c) LBE 中腐蚀300 h 后无涂层的SIMP 钢表面;(d) LBE 中腐蚀300 h 后有涂层的SIMP 钢表面;(e) LBE 中腐蚀700 h 后无涂层的T91 钢表面;(f) LBE 中腐蚀700 h 后有涂层的T91 钢表面;(g) LBE 中腐蚀700 h 后无涂层的SIMP 钢表面;(h) LBE 中腐蚀700 h 后无涂层的SIMP 钢表面Fig.4.SEM images showing the surface morphology of SIMP and T91 steels after 300 h and 700 h corrosion in LBE at 600 ℃:(a) The uncoated surface of T91 steel in LBE for 300 h;(b) the coated surface of T91 steel in LBE for 300 h;(c) the uncoated surface of SIMP steel in LBE for 300 h;(d) the coated surface of SIMP steel in LBE for 300 h;(e) the uncoated surface of T91 steel in LBE for 700 h;(f) the coated surface of T91 steel in LBE for 700 h;(g) the uncoated surface of SIMP steel in LBE for 700 h;(h) the coated surface of SIMP steel in LBE for 700 h.

表3 T91 钢和SIMP 钢在600 ℃静态LBE 下表面氧化物在图4 标记位置的EDS 点分析Table 3.EDS analyses of the surface oxides of T91 and SIMP steel exposed to static LBE at 600 ℃ in Fig.4.

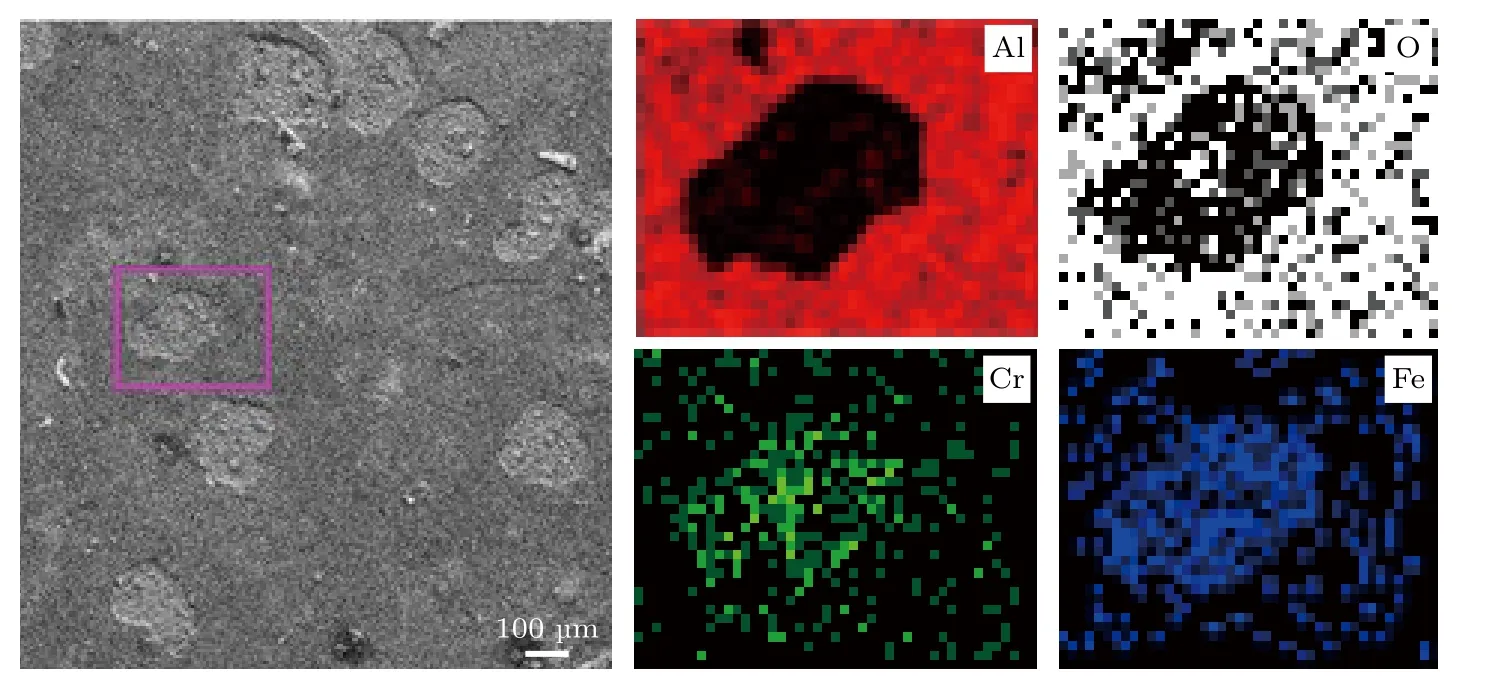

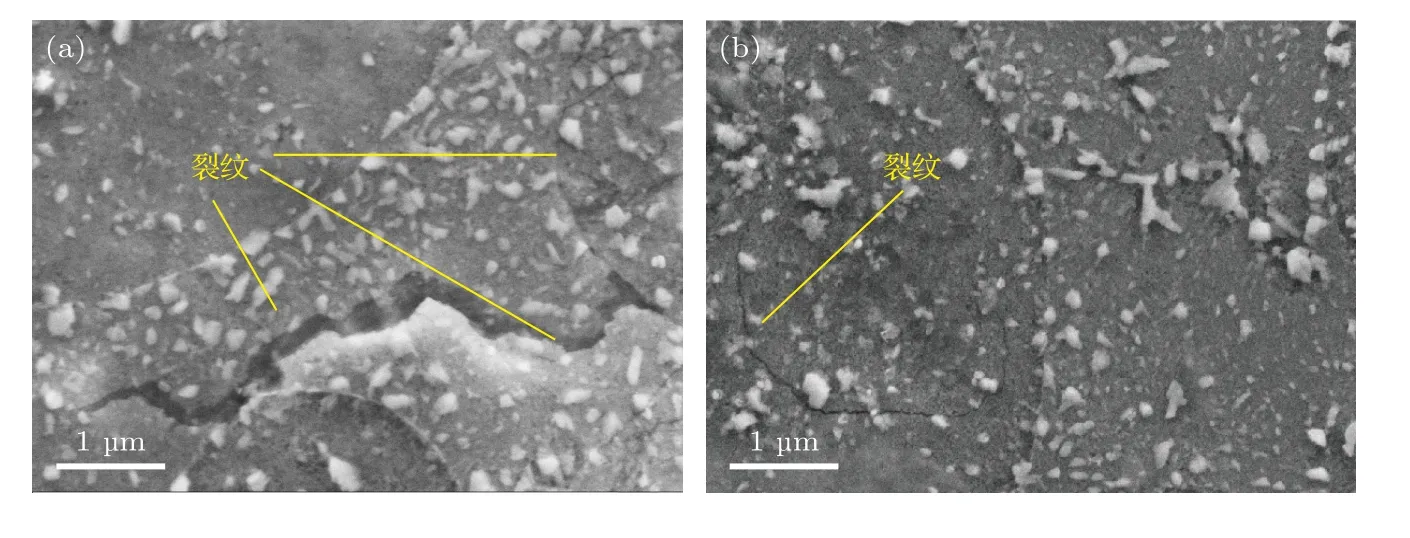

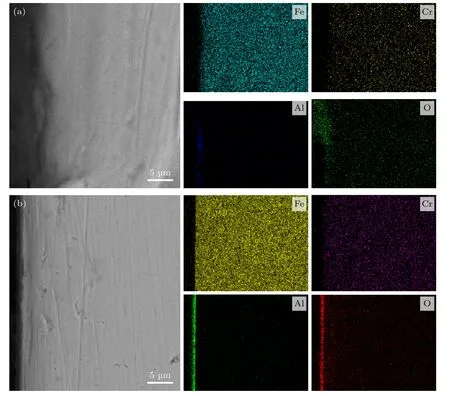

图4(b)和图4(d)显示了表面有AlOx涂层的T91 钢和SIMP 钢样品典型区域的腐蚀形态,涂层部分区域已经剥离,露出基底,且SIMP 钢涂层剥离面积大于T91 钢.对裸露区域细致地观察,如图4(b)和图4(d)右上角放大图所示,看到涂层缺口呈多边形,说明涂层具有较好的韧性.对图4 中标记的B点和D点位置进行元素分析,结果如表3所列.B点和D点的主要元素是铁、铝、氧和硅.为了进一步了解暴露基底和表面氧化膜的成分,对其进行EDS 元素分析,结果如图5 所示.根据表面扫描分析结果可知,表面氧化物主要由铝和氧元素组成,而基体的裸露部分不含铝和氧元素,仅含铁和铬元素.另外,在T91 钢和SIMP 钢的涂层表面上观察到裂纹,如图6 所示.裂纹路线很不规则,T91 钢表面涂层裂纹宽度要大于SIMP 钢,这也可解释T91 钢表面涂层剥离面积小于SIMP 钢.当腐蚀时间到达700 h 后,涂层T91 钢表面形成了脊状氧化膜.对图4(f)中F点位置元素分析表明,该化合物主要由铁和氧组成.另外,在涂层SIMP钢上也观察到类似的氧化物.对图4(h)中H点的元素分析表明,该化合物主要由铁、硅和氧组成.从以上结果可以看出,涂层T91 钢和SIMP 钢表面的AlOx薄膜在600 ℃的LBE 中腐蚀300 h 后相对稳定,当腐蚀时间达到700 h 后,钢表面上未检测到AlOx薄膜.

图5 在600 ℃的LBE 中腐蚀300 h 后SIMP 钢涂层表面的SEM 显微照片和表框区域Al,O,Cr 和Fe 分布图Fig.5.SEM micrograph of the coated surface of SIMP steel after 300 h corrosion in LBE at 600 ℃ and the elemental mapping images of Al,O,Cr and Fe.

图6 涂层T91 钢和SIMP 钢在600 ℃的 LBE 中腐蚀300 h 后表面扫描电子显微镜显微照片 (a) T91 钢;(b) SIMP 钢Fig.6.SEM micrograph of the coated surface of T91 and SIMP steels after 300 h corrosion in LBE at 600 ℃:(a) T91 steel;(b) SIMP steel.

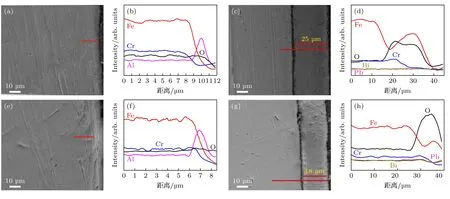

为研究氧化层厚度和结构,对样品进行截面观察.将样品切割开,露出横截面竖直向上.用树脂保护样品,然后进行机械抛光.图7 为T91 钢和SIMP钢在LBE 中腐蚀300 h 后形成的氧化层剖面SEM图像和EDS 元素分析结果.图7(d)和图7(h)分别为表面无AlOx涂层的T91 钢和SIMP 钢元素线扫描结果,无涂层时表面形成了明显的氧化层.对于T91 钢,氧化层厚度约为25 µm,而SIMP 钢氧化层厚度约为18 µm,这说明了SIMP 钢抗腐蚀性能要优于T91 钢.元素随样品深度测试表面,氧化层中存在铁和氧,而铬富集在氧化层底部区域,这与文献[29−31]报道一致.氧化层由两层组成,内层为相对致密光滑的铁铬尖晶石层([Fe,Cr]2O4),外层为松散的磁铁矿层(Fe3O4).但是,图7(a)和图7(e)未看到明显的氧化层,能谱测试发现表面有铝元素(见图7(b)和图7(f)),这说明了材料表面有氧化铝膜时,能够较好地保护基体免受铅铋腐蚀.图8 中面扫描结果进一步证实了氧化铝膜良好的保护性能.

图7 在600 ℃的LBE 中腐蚀300 h 后T91 钢和SIMP 钢的横截面SEM 图像和EDS 线性分析(扫描方向从左到右) (a),(b)涂层T91 钢;(c),(d)无涂层T91 钢;(e),(f)涂层SIMP 钢;(g),(h)无涂层SIMP 钢Fig.7.Cross-sectional SEM images and EDS linear analysis of T91 and SIMP steels after 300 h corrosion in LBE at 600 ℃:(a),(b) The coated T91;(c),(d) the uncoated T91;(e),(f) the coated SIMP;(g),(h) the uncoated SIMP.

图8 在600 ℃的LBE 中腐蚀LBE 中腐蚀300 h 后T91 钢和SIMP 钢的SEM 图和EDS 图谱 (a)涂层T91 钢;(b)涂层SIMP 钢Fig.8.Cross-sectional SEM image and EDS mapping of T91 and SIMP steels after 300 h corrosion in LBE at 600 ℃ :(a) The coated T91 steel;(b) coated SIMP steel.

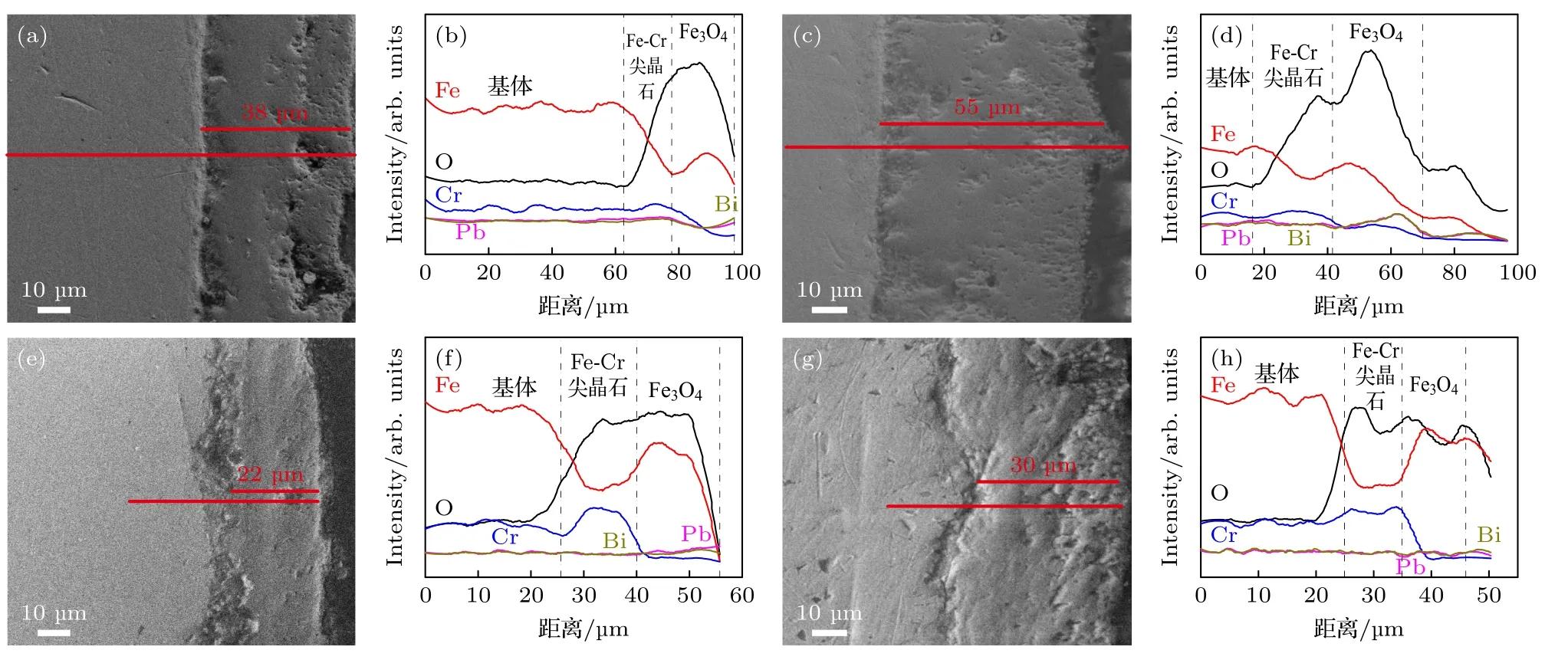

图9 显示了T91 钢和SIMP 钢在600 ℃ LBE中腐蚀700 h 后形成的氧化层结构和元素分布.图9(a)和图9(e)分别显示了表面有AlOx涂层的T91 钢和SIMP 钢腐蚀层剖面图,氧化层平均厚度分别约为38 µm 和22 µm.图9(c)和图9(g)分别显示了表面无AlOx涂层的T91 钢和SIMP 钢腐蚀层剖面图,此时氧化层平均厚度约分别为53 µm和30 µm.元素分布说明氧化层由内层铁铬尖晶石和外层磁铁矿组成.外层磁铁矿(Fe3O4)与内层Fe-Cr 尖晶石层的厚度比约为1.11,略低于其他报道的1.2[32].这是因为磁铁矿很松散,高温LBE 中很容易脱落.需要说明的是,T91 钢和SIMP 钢在600 ℃的LBE 中腐蚀700 h 后,EDS 元素结果中未检测到铝,说明氧化铝涂层已经脱落了.但是,T91钢和SIMP 钢两面腐蚀层厚度明显不同,氧化铝涂层在脱落前还是减缓了材料腐蚀速率.此外,T91钢和SIMP 钢的氧化层厚度随着腐蚀时间的延长而增大,T91 钢氧化层厚度增大速度大于SIMP 钢.

图9 T91 钢和SIMP 钢在600℃的LBE 中腐蚀700 h 后的横截面SEM 图像和EDS 线性分析(扫描方向从左到右) (a),(b)涂层T91 钢;(c),(d)无涂层T91 钢;(e),(f)涂层SIMP 钢;(g),(h)无涂层SIMP 钢.Fig.9.Cross-sectional SEM images and EDS linear analysis of T91 and SIMP steels after 700 h corrosion in LBE at 600 ℃:(a),(b) The coated T91;(c),(d) the uncoated T91;(e),(f) the coated SIMP;(g),(h) the uncoated SIMP.

4 讨论

4.1 氧化层的形成原因

研究表明,在饱和氧浓度下,钢表面多层氧化物形成机理如下:高温下铁原子从材料内部向外扩散,被氧化形成磁铁矿层,从而导致材料中出现铁空位.氧气分子穿过磁铁矿层到达基底,与材料中铁、铬原子反应形成铁铬尖晶石内层[32,33].表面无涂层的T91 钢和SIMP 钢在600 ℃的LBE 中腐蚀300 h 和700 h 后,形成厚度不同的氧化层,但氧化层都分为内外两层.外层为磁铁矿,内层为铁铬尖晶石.一般来说,在高温LBE 环境中的腐蚀时间越长,表面形成的氧化层越厚.而表面有涂层的T91 钢和SIMP 钢经过300 h 腐蚀,表面没有形成双氧化层.这说明了AlOx涂层对提高钢的抗LBE 腐蚀性能起到了有效的作用,这与文献[34]中报道的结果一致.

T91 钢和SIMP 钢在600 ℃ LBE 中腐蚀700 h后,表面有涂层和无涂层表面都形成了双氧化层,但氧化层厚度不同,如图9(b)和图9(d)所示.涂层钢的表面上的氧化膜厚度约为38 µm,而无涂层钢表面上的氧化膜厚度约为53 µm.类似地,如图9(f)和图9(h)所示,表面有涂层的SIMP 钢表面的氧化膜厚度约为22 µm,而表面无涂层的SIMP 钢表面的氧化膜厚度约为30 µm.SEM 和EDS 结果中未检测到氧化铝,这表明在600 ℃的LBE 中腐蚀700 h 后,钢表面上的AlOx涂层剥落.

综上所述,在600 ℃的饱和氧浓度的LBE 中腐蚀300 h 后,如图7(d)和图7(h)所示,表面无AlOx涂层的T91 钢和SIMP 钢表面形成了明显的氧化层.对于T91 钢,氧化层厚度约为25 µm,而SIMP 钢氧化层厚度约为18 µm,同样T91 钢和SIMP 钢在600 ℃ LBE 中腐蚀700 h 后,表面无AlOx涂层的T91 钢和SIMP 钢形成的氧化层厚度分别为53 µm 和30 µm,表面有AlOx涂层的T91钢和SIMP 钢形成的氧化层厚度分别为38 µm 和22 µm,对比以上结果可知,在腐蚀时间为300 h和700 h 时,T91 钢横截面上形成的氧化膜都比SIMP 钢厚,说明SIMP 钢抗腐蚀性能要优于T91钢.而这里SIMP 钢具有更好耐蚀性的原因与氧化层内层铁铬尖晶石有关[35].T91 钢和SIMP 钢之间的主要区别在于材料元素成分,材料成分对LBE 中钢的腐蚀行为有显著的影响[36].T91 钢和SIMP 钢之间Fe-Cr 尖晶石的显著差异是铁向外扩散留下的孔隙分布,以及Fe-Cr 尖晶石和基体之间界面的不规则性(图9),这是由T91 钢和SIMP钢之间的Cr 和Si 含量以及微观结构的差异造成的.SIMP 钢中的Cr 的质量分数约为10.50%,T91钢中的Cr 的质量分数约为8.50%,SIMP 钢中的Si 的质量分数约为T91 钢的7 倍(如表1 所示).与Fe 相比,Cr 和Si 在Fe-Cr 尖晶石[37]的八面体位置非常稳定,这导致尖晶石结构更加紧密.致密的尖晶石结构可抑制铁离子向外扩散.Fe-Cr 尖晶石中Cr 和Si 的含量越高,Fe 的扩散速率越低[38−40].SIMP 钢中的碳化物存在于板条和晶界中,并聚集形成链状结构[41],通过沿板条和晶界的氧扩散被氧化.同时,由于氧化物具有热力学稳定性,形成了富铬和富硅氧化物网络扩散层[42],从而防止铁向外迁移,形成磁铁矿.以上两点可解释SIMP 钢的耐腐蚀性优于T91 钢.

4.2 氧化铝涂层的作用与稳定性分析

根据上述结果,在600 ℃的LBE 中腐蚀300 h后,表面有AlOx涂层的钢表面没有形成双层氧化膜.当腐蚀时间达到700 h 时,表面有AlOx涂层的钢表面的氧化膜厚度低于无涂层钢表面的氧化膜厚度.根据磁铁矿和Fe-Cr 尖晶石的形成机理,Fe-Cr 尖晶石生长速率的实验结果可以用以下机制来解释:铁原子从材料内部向磁铁矿/Pb-Bi 界面迁移,导致材料内部形成空位,与此同时,铅铋溶液中氧分子通过磁铁矿向里扩散,到达基体.根据Ellingham 图,氧与基体中富集的铁和铬反应,形成Fe-Cr 尖晶石.因此铁和铬原子从基体向表面扩散,导致大量空位形成,这正好解释了氧化层与基体界面处存在明显的裂纹[33].因此,Fe-Cr 尖晶石生长速度取决于氧在磁铁矿层中的迁移,以及铁和铬在铁铬尖晶石层中迁移,而磁铁矿生长主要由铁原子在铁铬尖晶石层中迁移决定的[32,33,43].通常磁铁矿结构较为疏松,氧分子很容易进入,而铁铬尖晶石结构较为致密,能够较好地阻挡铁、铬和氧的扩散.因此,腐蚀层生长速度主要取决于铁、铬和氧的迁移率.表面有涂层的钢和无涂层的钢在600 ℃的LBE 中腐蚀300 h 和700 h 腐蚀结果表明,AlOx层保护钢免受LBE 腐蚀,这主要是AlOx涂层一方面在铅铋溶液中难以腐蚀,另外一方面铁、铬和氧在氧化铝中迁移率低共同的作用.

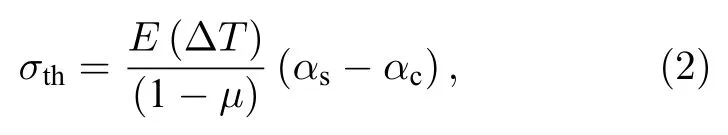

如图5 所示,在600 ℃ LBE 中腐蚀300 h 后,SIMP 钢的表面形貌表明,SIMP 钢的表面涂层部分脱落.SEM 和EDS 结果见图8(a),铝涂层的边缘不规则.此外,在600 ℃ LBE 中腐蚀700 h 后,通过SEM 和EDS 分析可知,钢表面未发现铝涂层.且表面有涂层的T91 钢和SIMP 钢在600 ℃LBE 下暴露300 h 后表面出现裂纹(图6).上述结果表明,AlOx涂层在腐蚀过程中是不稳定的.AlOx膜不稳定的可能原因如下:1) LBE 腐蚀后形成的裂纹可能与基体之间的晶格应力有关[43].这是因为薄膜和衬底材料之间热膨胀系数差异会引起的热应力[26].在涂层制备过程中,当基材和薄膜同时加热到一定温度,然后冷却到初始温度时,由于薄膜材料和基材的膨胀系数不同,系统(薄膜+合金)的完整性会受到影响.据报道,Fe-Cr 合金在298—973 K 时的热膨胀系数在10×10–6—13×10–6K–1之间,且热膨胀系数随合金中Cr 含量的增大而略有增大[44−46].在100—1000 K 温度下,α-Al2O3的热膨胀系数在0.79×10–6—10.3×10–6K–1范围内[43−45].氧化铝的杨氏弹性模量为390 GPa,氧化铝膜的泊松比为0.25[46].T91 钢的杨氏弹性模量为187 GPa[47],SIMP 钢的杨氏弹性模量为172 GPa.涂层和基体参数,如热膨胀系数、泊松比和弹性模量,对残余热应力有显著影响.残余热应力的计算公式如下[48]:

式中,E是涂层和基材的弹性模量,ΔT是温差,αc和αs分别是涂层和基体的热膨胀系数,µ是泊松比.在600 ℃时,氧化铝的热膨胀系数约为7.59× 10–6K–1[49].因此,冷却后,σth在–1617.59 MPa至–720.59 MPa 范围内,T91 钢中的σth在–831.01 MPa 至–370.191 MPa 范围内,SIMP 钢中的σth在–764.36 MPa 至–340.50 MPa 范围内.根据胡克定律[50]:ε=σ/E,其中E是弹性模量,σ是热应力,ε是应变.因此,涂层中的ε在0.184%—0.415%之间,基体中的ε在0.198%—0.444%之间.根据上述数据分析,涂层和基体的应力值相差不大,冷却后涂层和基体的收缩程度相差也不大.因此,热膨胀系数的差异引起的热应力不是导致AlOx涂层断裂的主要原因.2)腐蚀缺陷的累积和晶界附近元素的偏析,导致涂层中晶界能结合能降低,沿晶界形成裂纹.3)制备的AlOx涂层,里面存在大量的金属铝和结构缺陷,金属铝在高温铅铋溶液中氧化,形成氧化铝,导致晶格膨胀,涂层出现裂纹.另外,液态铅铋沿着裂纹进入基体,从而形成氧化膜.氧化膜生长时向外挤压涂层,导致涂层局部区域脱落,如图5 所示.本文制备AlOx涂层,而不是Al2O3涂层,主要是基于两方面考虑,一方面是AlOx涂层中存在金属铝,能够提高涂层的韧性,这一点从涂层中裂纹扩展路径就能看出;另一方面涂层具有自修复功能,氧与铝反应形成氧化铝,能够修复涂层中的裂纹.然而,本次实验中并没有看到裂纹修复,相反涂层发生了剥离.这主要是因为铅和铋原子半径较大,进入涂层中导致裂纹宽度变大.另外,基体被氧化,也会产生向外的张应力,导致涂层中裂纹快速生长.正如Miorin 等[34]所报道的,涂层是通过射频磁控溅射制备的.氧化铝膜仅被熔融金属略微润湿,腐蚀1200 h 后其厚度保持不变.此外,氧化铝膜可以用作铅渗透到基体中的屏障.该结果表明,氧化铝涂层在550 ℃的铅中腐蚀1200 h后仍具有良好的稳定性.与目前的实验结果相比,AlOx涂层在600 ℃的LBE 腐蚀700 h 后,无法保持其稳定性.最有可能的原因是AlOx涂层的结构不均匀,膜基结合力不够和薄膜内部自身存在残余应力所导致的.下一步,将改进制造技术,如通过调节制备温度、电压和制备后热处理等方式以获得高质量的AlOx涂层,以满足高温LBE 中T91和SIMP 钢长期运行的耐腐蚀性.

5 结论

在600 ℃饱和氧浓度的LBE 中腐蚀300 h 和700 h 后,T91 钢和SIMP 钢的腐蚀实验结果表明:

1)在相同的实验条件下,SIMP 钢比T91 钢具有更好的耐腐蚀性.T91 钢和SIMP 钢在600 ℃饱和氧浓度的LBE 中腐蚀300 h 和700 h 后均发生氧化腐蚀,并在试样表面形成氧化层,这不仅可以保护基体免受液态铅铋的渗透,还可以抑制基体元素向铅铋溶液中的扩散,从而有效地抑制溶解腐蚀的发生.然而,T91 钢不适用于温度高于600 ℃的LBE,因为它会形成更厚的氧化层,导致导热系数快速降低.更重要的是,当磁铁矿生长到一定厚度时,氧化层很容易脱落.

2) 在600 ℃饱和氧浓度的LBE 中腐蚀300 h后,AlOx涂层阻止了铁和铬在基体中的外扩散和氧的内扩散,因此没有形成双氧化膜,但涂层已经出现裂纹和部分脱落.在600 ℃饱和氧浓度的LBE中腐蚀700 h 后,发现表面有涂层的样品的氧化膜与基体结合更好,氧化膜更薄,但涂层已经基本完全脱落.

基于以上结果,可以进一步优化磁控溅射工艺参数,如沉积温度、气体流量、溅射功率和靶基距离,以获得质量更好的氧化铝薄膜.涂层对LBE 腐蚀行为的影响有待进一步评估.