微生物产气性能影响因素试验研究

邓温妮 吴智威

(东南大学土木工程学院, 南京 211189)

地震灾害通常会引发一系列液化震害,不仅使地基失稳、建筑物破坏,还会对灾后救援造成严重影响[1].我国地处环太平洋地震带和欧亚地震带之间,是一个地震多发国家.目前,我国处理可液化地基的方法主要有挤密砂桩法、碎石桩法、强夯法、注浆法、深层搅拌法、旋喷法等[2].但这些传统方法往往成本较高且只能用在新建项目地基中,既有建筑地基的抗液化处理仍是一项重大难题.

近年来,国内外学者尝试将微生物技术用于处理可液化地基,该技术可利用微生物矿化作用诱导生成碳酸钙等沉积胶结土体材料,从而提高土体强度和抗液化能力[3];或利用微生物产气降低土体饱和度,进而提高土体抗液化强度[4].目前已有不少研究人员对土体降饱和后的抗液化能力进行研究.Chaney[5]研究表明,当饱和度下降到90%时,土体抗液化强度可达饱和试样的2倍.Yoshimi等[6]通过扭剪试验测定不同饱和度下试样的抗液化强度,结果表明当饱和度降低到70%时,其抗液化强度为饱和土样的3倍.Xia等[7]和Okamura等[8]对完全饱和砂土进行液化分析试验,发现在饱和砂土中仅引入少量气体可以显著提高抗液化强度.

Rebata-Landa等[12]开展不同土壤类型条件脱氮副球菌的产气能力试验,并研究了氮气气泡对土体力学特性的影响,研究指出土体中细粒含量越高,氮气产生越早,能更好地保留在土体孔隙中,且提高了砂土在循环荷载下的抗液化能力.Wang等[13-14]研究微生物气泡对级配不良砂土的力学性能影响,三轴试验结果表明微生物气泡能有效减少孔隙压力积累.He[15]对脱氮假单胞菌开展脱氮能力和产气效能的研究,并通过三轴试验表明,随着饱和度降低,砂土试样剪切强度提高.He等[16]开展三轴试验和振动台试验,证明反硝化微生物产氮气泡降低砂土饱和度,可有效提高土体抗液化能力,当砂土的饱和度降低到95%以下时,砂土发生液化的可能性大大降低.Peng等[17]通过调整氮源浓度控制施氏假单胞菌反硝化反应的产气量,结果表明土体饱和度和硝酸根浓度成良好幂函数关系,并通过振动台试验研究和验证了微生物气泡处理可液化砂土模型地基的效果.彭尔兴等[18]对施氏假单胞菌反硝化反应影响因素和产气效能开展了初步研究.但Li[19]研究指出,在渗流条件下,微生物反硝化反应产生的气泡并不稳定,土体饱和度随着渗流作用逐渐升高,降饱和效果较差.

因此,为了使得微生物气泡法降饱和度方法能够得到更好的应用,亟需寻找提高微生物气泡在土体中稳定性的方法.表面活性剂能有效降低气泡表面张力,起到稳定气泡作用[20],但表面活性剂对微生物反硝化反应有何影响尚不明确.本文选用对产气性能无不良影响的表面活性剂,开展在温度、反应液pH值、微生物菌种浓度、氮源浓度、表面活性剂种类和掺量等因素下施氏假单胞菌产气性能试验研究,明确施氏假单胞菌产气降低土体饱和度的效果和适用条件,并给出控制饱和度的方法.

1 试验材料与方法

1.1 试验材料

施氏假单胞菌采购于德国微生物菌种保藏中心(DSMZ, 编号5190).菌种增殖培养基为Luria-Bertani(LB)培养基,组分为酵母提取物5 g、胰蛋白胨10 g、NaCl 10 g,混合加入去离子水定容至1 L,搅拌均匀后呈透明淡黄色.反硝化培养基组分MgSO4·7H2O为0.2 g、K2HPO4为1 g、Na3C6H5O7为5 g(碳源)、KNO3分别为1.0、1.5、2.0、2.5、3.0 g(氮源),混合加入去离子水定容至1 L,搅拌均匀后呈无色透明.

试验用砂来自江苏南京某沙场,对其进行颗粒分析和比重试验,该砂土的相对密度为2.65,曲线见图1,砂土有效粒径d10、中值粒径d30、限制粒径d60分别为0.23、0.36、0.61 mm,不均匀系数Cu为2.65,曲率系数Cc为0.92.根据《土的工程分类标准》(GB/T 50145—2007)[21],该砂粒为级配不良砂.

图1 粒径分布曲线

选用4种具有代表性的表面活性剂:松香酸钠、三萜皂苷、十二烷基苯磺酸钠、脂肪醇聚氧乙烯醚,其优缺点见表1.

表1 表面活性剂优缺点

1.2 试验方法与内容

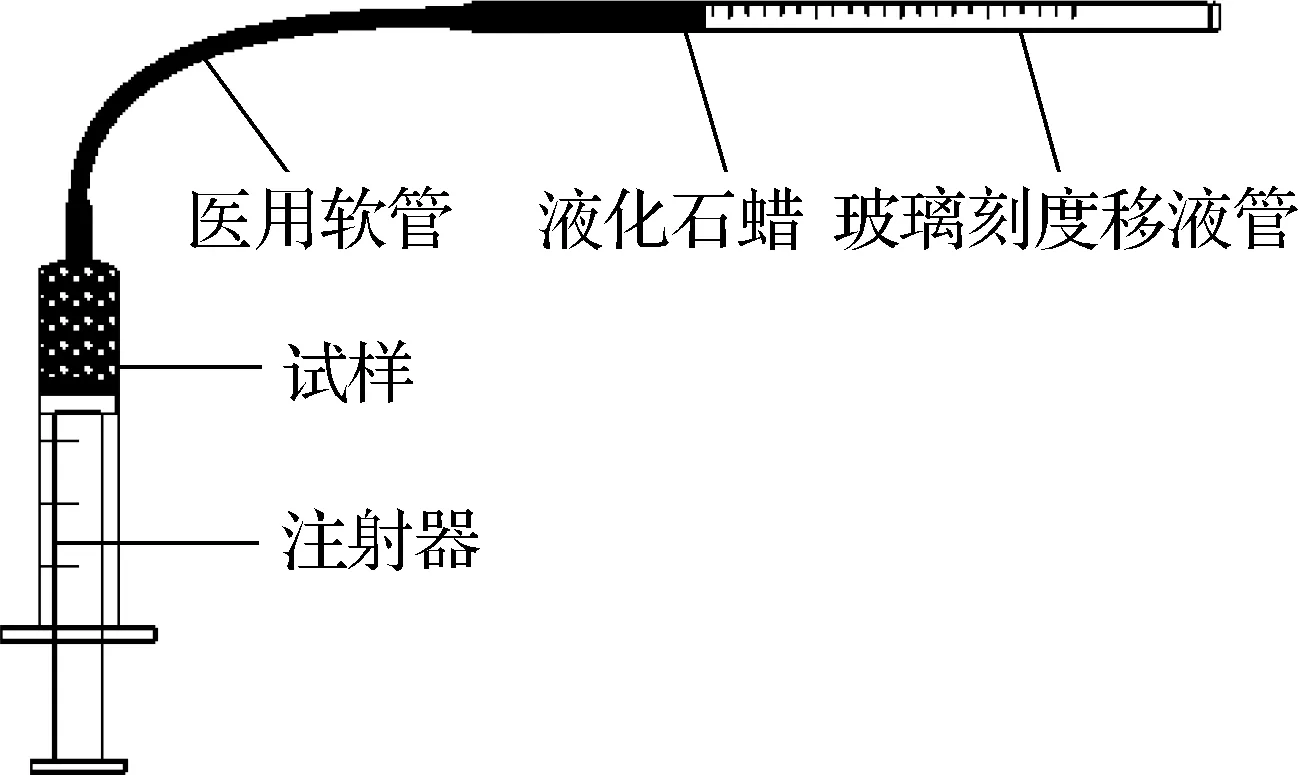

使用LB培养基对施氏假单胞菌进行培育繁殖,对菌种进行平板划线提纯,并测定其生长曲线,得出其生长对数期时间,为后续试验提供优质菌种.试验过程如下:① 取适量对数期的菌液置于离心管中,使用离心机以5 000 r/min的速度离心5 min;② 离心结束后,去除上清液得到菌泥,将其与适量的反硝化培养基混合,调整菌液至所需光密度OD600;③ 以试样体积为10 mL、孔隙比为0.5配置所需砂量,装入20 mL的注射器中,并加入适量已配置完成的菌液,推动注射器活塞至10 mL处;④ 注射器活塞段使用502胶水密封并固定,注射器口端连接医用PVC软管,PVC软管另一头接在2 mL玻璃移液管口,各连接处用502胶水粘接并使用止水带缠绕以保证其密闭性,PVC软管及玻璃移液管细口端部均由液化石蜡填充(见图2);⑤ 将试样放置在恒温培养箱中,记录液化石蜡端部在玻璃移液管上对应的刻度.待微生物产气后,每2 h记录一次液化石蜡端部对应的刻度,待石蜡液面停止变化,结束试验,记录最终刻度.

图2 试验装置示意图

本试验探究施氏假单胞菌在6个因素影响下的产气性能,每个因素5个水平,若进行全面试验需要56=15 625组,为减少试验规模,设计了正交试验方案(见表2).其中,反硝化培养基初始pH值为7.6左右,通过滴入盐酸或氢氧化钠调节至各组别所需pH值,由pH测量计测定;菌液光密度OD600通过分光光度计测定.每组试样进行3个重复组以保证结果准确.分析试验结果得出影响施氏假单胞菌产气性能的主要因素,确定各影响因素的最优水平,再单独考虑各因素进行试验,得出各因素产气曲线,分析各因素对产气性能的影响原因.

表2 正交试验方案

2 试验结果与分析

2.1 施氏假单胞菌培育

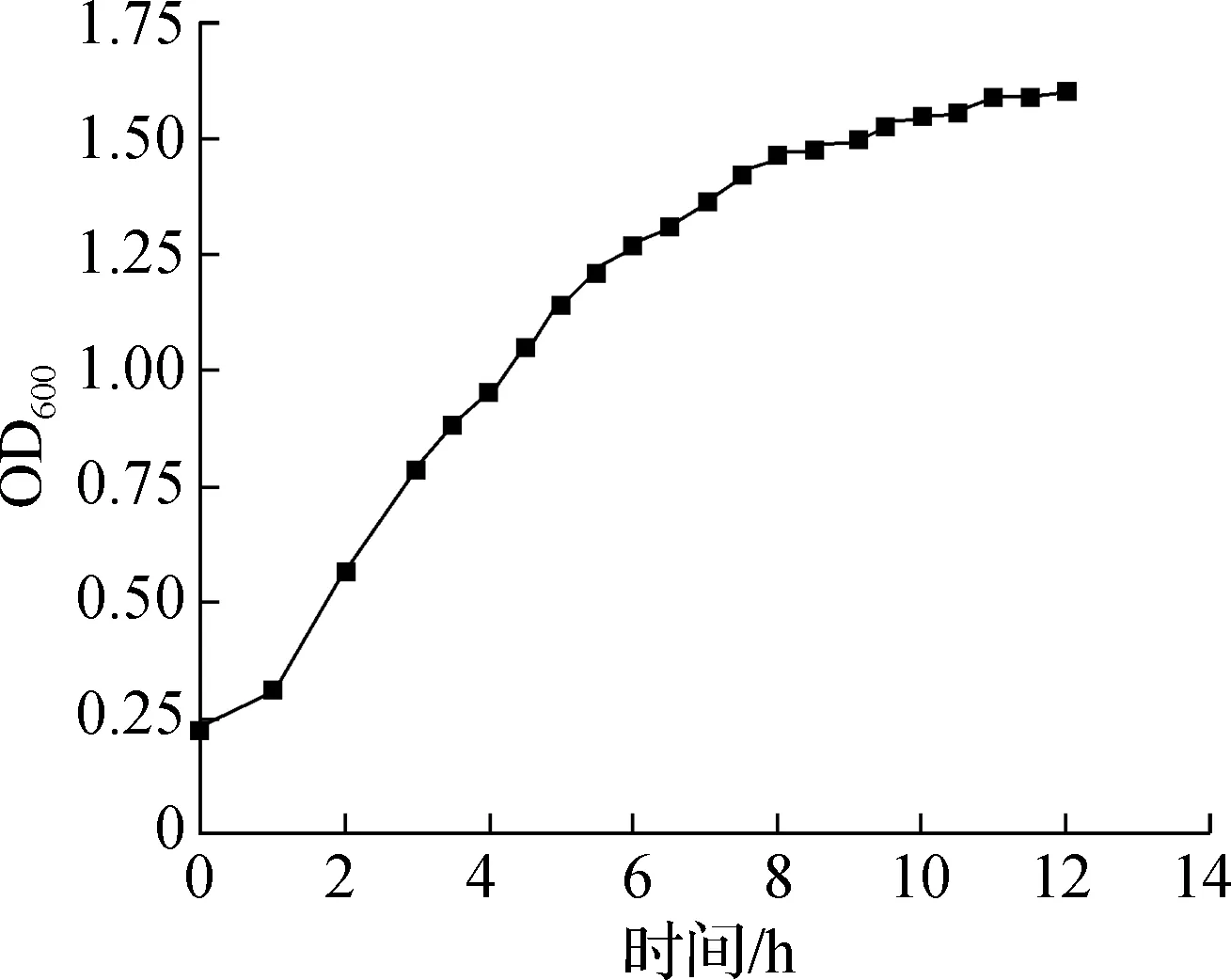

施氏假单胞菌多次平板划线分离纯化,微生物随着多次划线逐渐减少分散,在固体培养基上形成单一菌落形态,取出施氏假单胞菌菌落进行繁殖,并测定其生长曲线,见图3.施氏假单胞菌的生长对数期约在1~8 h,培育8 h后进入生长平台期,后续试验使用对数生长期内的菌种.

图3 施氏假单胞菌生长曲线

2.2 正交试验结果

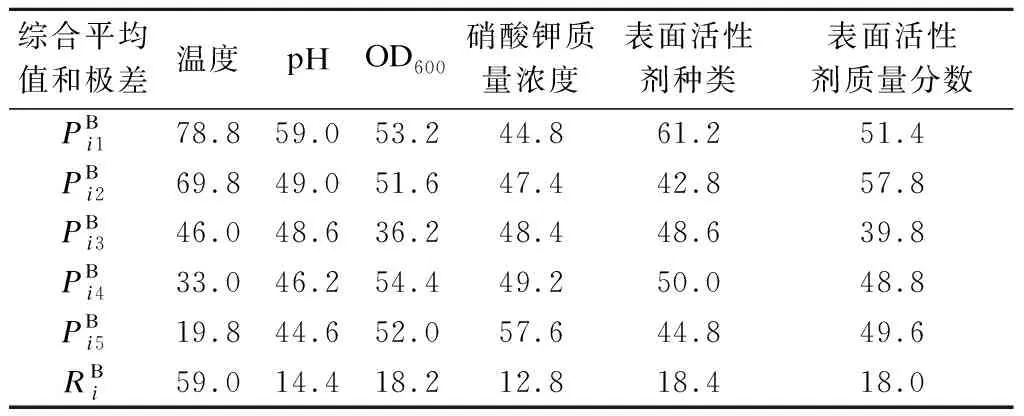

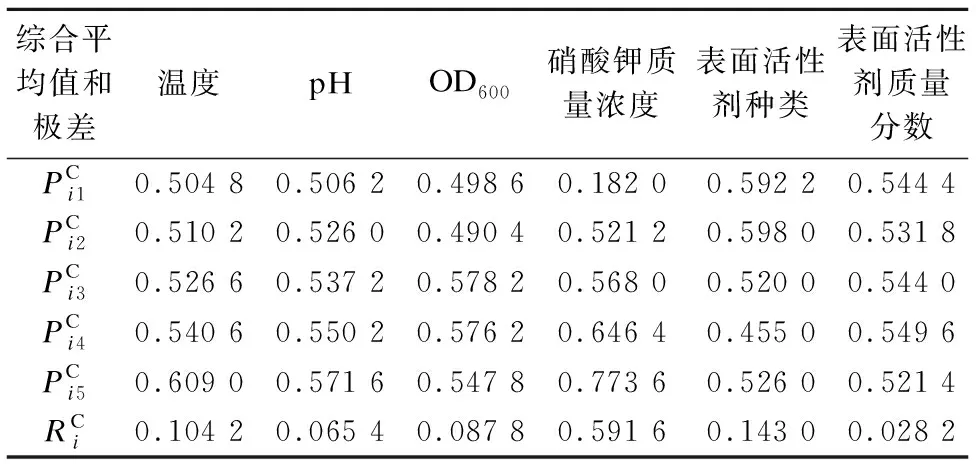

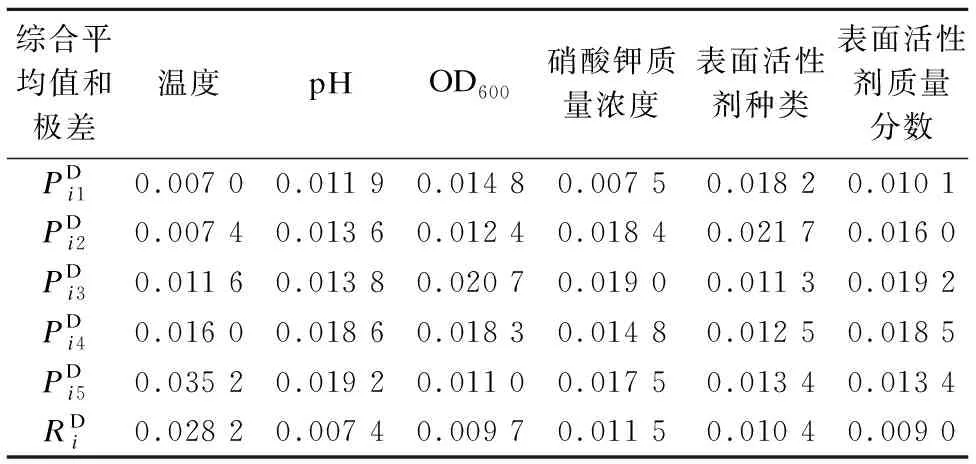

采用表2试验方案进行试验,测得各组别施氏假单胞菌产气的停滞时间(试样放入培养箱至玻璃移液管刻度开始变化所需时间)、产气时间(玻璃移液管刻度开始变化到停止变化所用时间)、产气量,结果见表3.计算各因素对产气性能的综合平均值和极差,判断影响施氏假单胞菌产气性能的主要影响因素,具体计算方法如下:

(1)

(2)

表3 正交试验结果

表4 各因素关于停滞时间的综合平均值和极差

表5 各因素关于产气时间的综合平均值和极差

表6 各因素关于产气量的综合平均值和极差

表7 各因素关于产气速率的综合平均值和极差

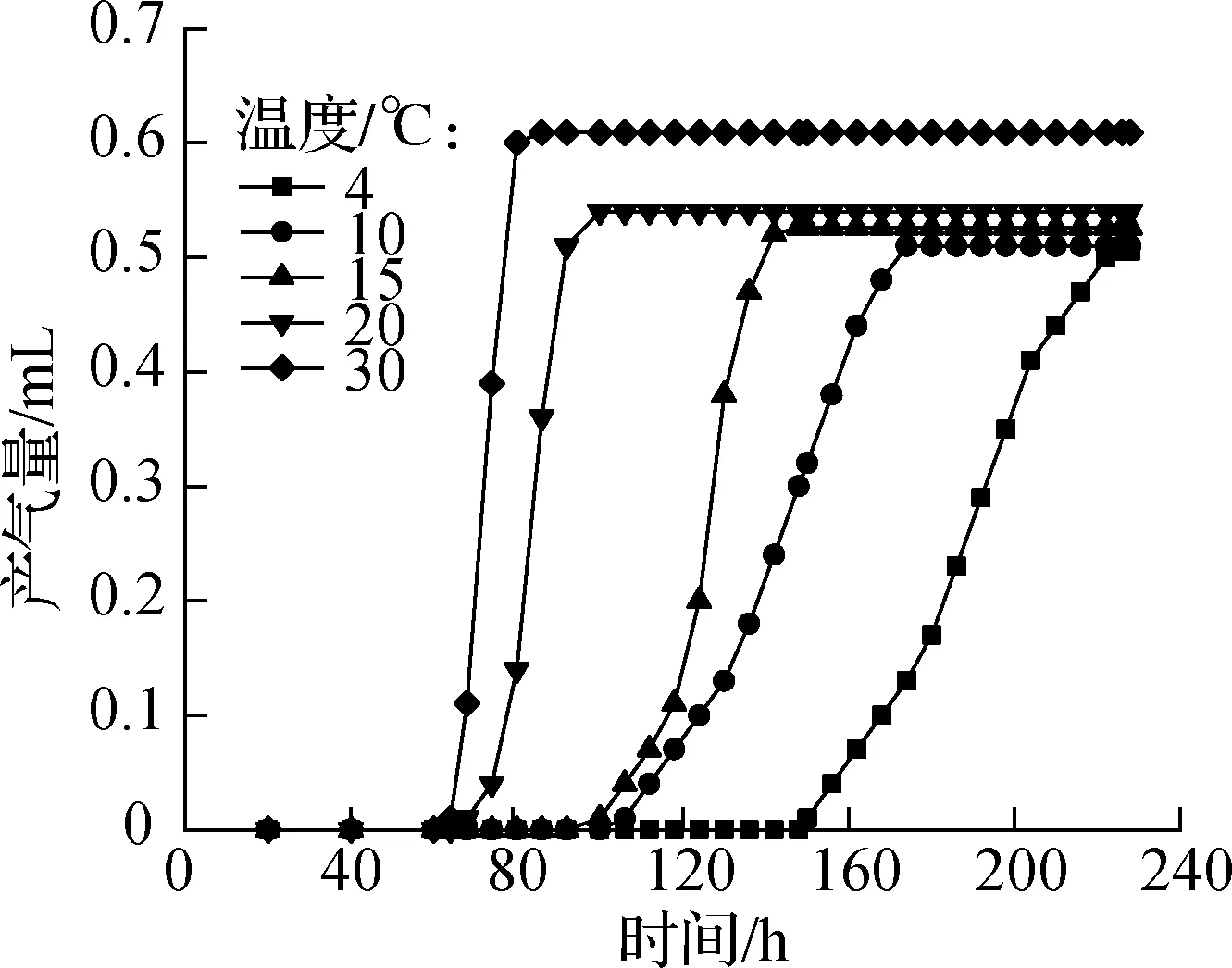

2.3 温度影响

本节除温度为变量外,其他因素分别确定为:pH=8,OD600=0.10,氮源质量浓度2.0 g/L,不添加表面活性剂.图4(a)、(b)分别为不同温度下产气量和饱和度随时间变化曲线图,试样饱和度Sr=(1-Vg/Vl),Vg为产气量、Vl为试样中菌液体积.由图可知,在4~30 ℃均能顺利产气,并且产气量随温度升高而增加,产气时间随温度升高而减少.

(a) 产气曲线

由图4(c)可知,每组试样均存在停滞时间,温度越低停滞时间越长,在4 ℃时停滞时间达148 h,而在30 ℃时停滞时间仅有62 h,但当温度达到20 ℃后,温度增长对停滞时间影响并不明显.其原因有2点:① 由于施氏假单胞菌属于兼性厌氧细菌,在试验初期,砂土中反应液存在少量溶解氧,该菌会先进行有氧呼吸作用,再开始反硝化反应;② 过低的温度会抑制微生物生长代谢活动,降低反硝化反应所需酶类活性.

该菌的平均反硝化反应速率为总产气量与总产气时间之比,结果如图4(d)所示.温度对产气速率影响十分明显,温度为30 ℃时,产气速率达到0.035 mL/h;而温度为4 ℃时,产气速率仅为0.007 mL/h,二者相差达到5倍.

2.4 pH影响

(a) 产气曲线

2.5 微生物浓度影响

本节除微生物浓度为变量外,其他因素分别确定为:温度20 ℃,pH=8,氮源质量浓度2.0 g/L,不添加表面活性剂.图6(a)为施氏假单胞菌在不同初始浓度下产气量随时间变化曲线.初始菌液光密度OD600在0.01~0.20内均能产气,当菌液浓度过低或过高时,最终产气量略低.OD600=0.10时,产气量达到最高.由图6(b)可知,试样饱和度最终降低至80%~85%之间,菌液浓度对降饱和度效果影响不大,但对产气时间有一定影响,在OD600=0.10时降饱和度完成时间最短,仅为35 h.

由图6(c)、(d)可知,当微生物浓度逐渐升高时,停滞时间和产气速率都呈现先减小后增大的趋势,在OD600=0.10时停滞时间达到最短,反应速率达到最大.原因在于:在确定的反应物内,存在一个微生物量饱和值.当加入的微生物量远低于该值,微生物整体活性相对较低,代谢反应效率较差.

(a) 产气曲线

当不断增加微生物量,微生物活性及代谢效率不断提高,但超过该饱和值后继续添加,会导致反硝化过程所需组分不足,微生物之间产生竞争,进而使微生物代谢效率和活性下降.

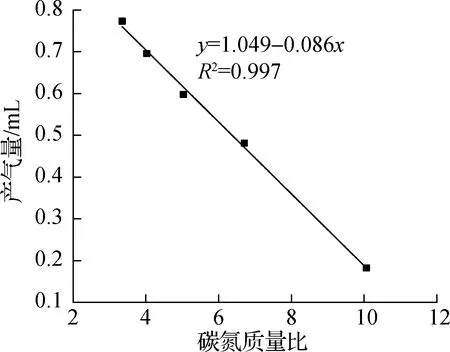

2.6 氮源浓度影响

本节除氮源质量浓度为变量外,其他因素分别确定为:温度20 ℃,pH=8,OD600=0.10,不添加表面活性剂.图7(a)、(b)分别为施氏假单胞菌在不同氮源浓度下产气量和饱和度随时间变化曲线,可见氮源质量浓度直接影响降饱和度效果和最终产气量,但对产气时间影响较小,各试样完成降饱和度的时间在50~62 h之间.硝酸钾质量浓度为1.0 g/L时,饱和度下降至95%,而当硝酸钾质量浓度增加到3.0 g/L时,饱和度下降至75%;硝酸钾质量浓度在1.5、2.0、2.5、3.0 g/L时,产气量分别是硝酸钾质量浓度1.0 g/L时的3.3、4.0、4.3、5.3倍.虽然氮源质量浓度与产气量之间呈非线性关系,但对5组试样的碳氮质量比与产气量进行拟合分析,发现两者成线性关系(见图8),文献[25]也证实这一关系.因此在固定碳源情况下,可通过控制氮源浓度调节碳氮质量比,进而控制最终产气量,达到所需饱和度.

(a) 产气曲线

图8 碳氮质量比与产气量拟合线

从图7(c)可知,氮源浓度对停滞时间没有明显影响,这表明在其他因素一致的情况下,菌液在开始反硝化反应前的生长代谢活动消耗时间基本一致.由图7(d)知,当硝酸钾质量浓度为1.0 g/L时,反应速率远低于其他几组试样.因为反硝化微生物还原硝酸根的过程受碳氮质量比的影响[26],本文中碳源浓度是固定的,硝酸钾浓度过低,导致碳氮质量比过大,抑制反硝化过程各种还原酶产生,使得反硝化过程不能顺利进行.

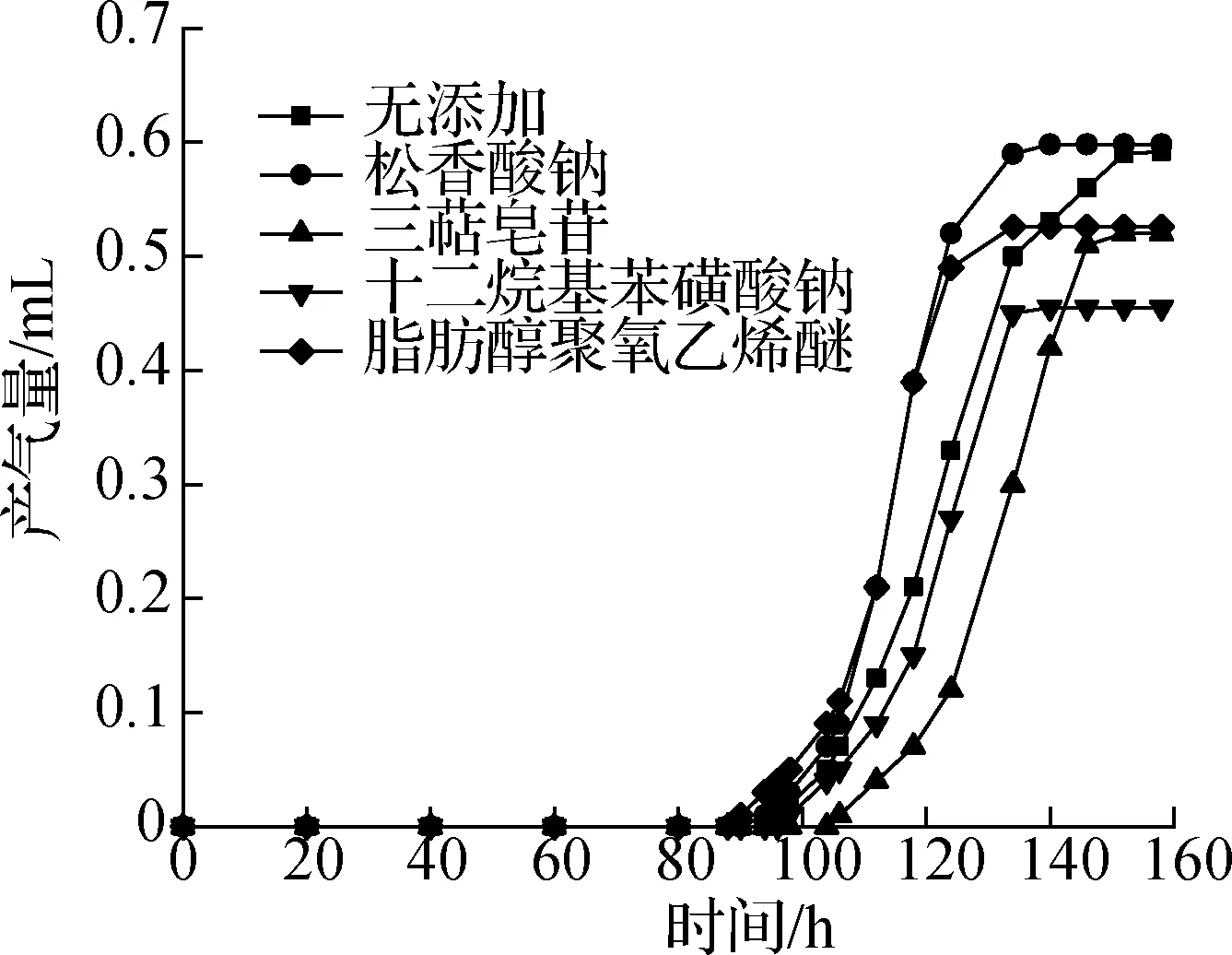

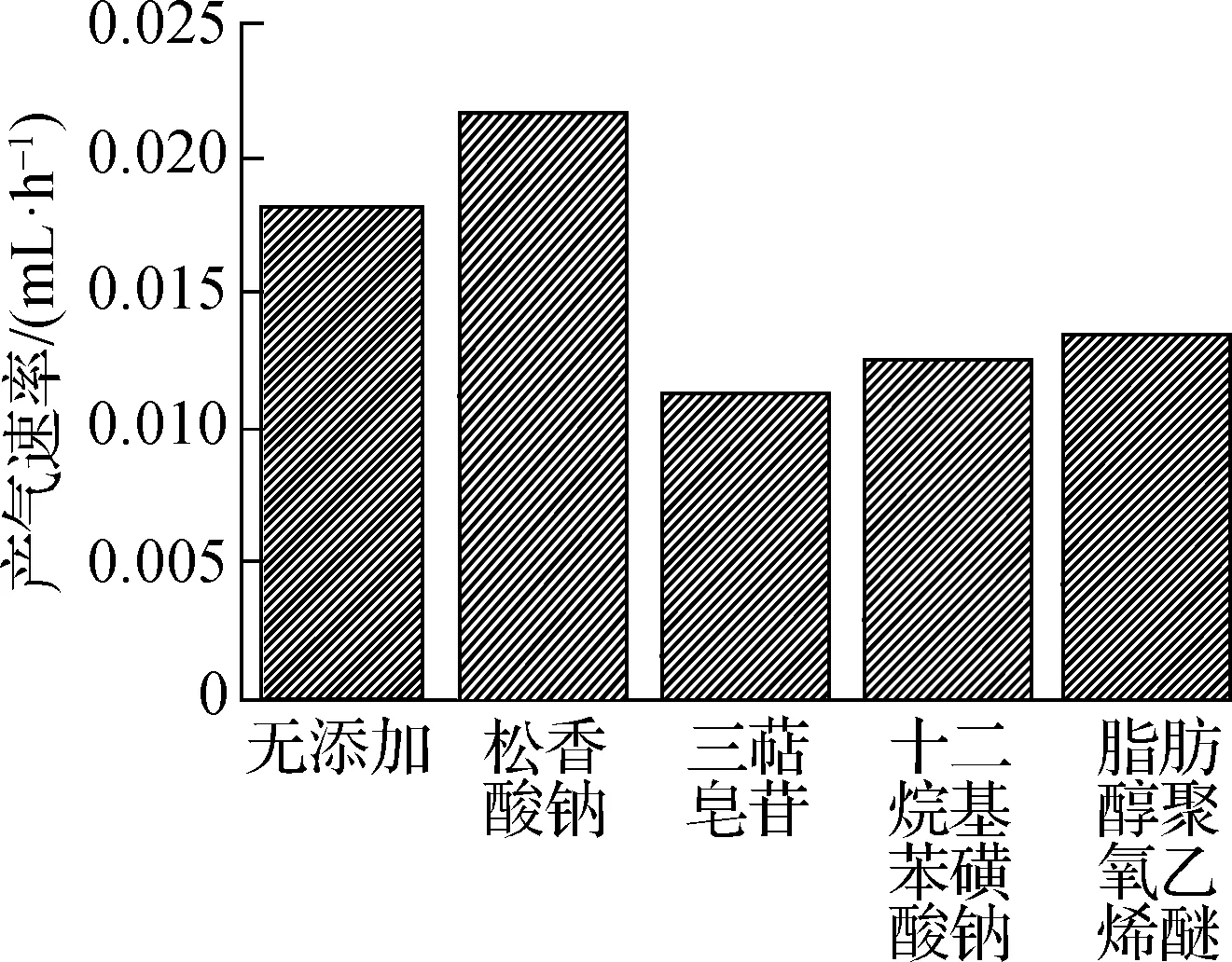

2.7 表面活性剂种类影响

本节除表面活性剂种类为变量外,其他因素分别确定为:温度20 ℃,pH=8,OD600=0.10,氮源质量浓度2.0 g/L,表面活性剂质量分数0.3%.图9(a)、(b)分别为不同表面活性剂下产气量和饱和度随时间变化曲线.通过与无添加对照组对比可知,松香酸钠对最终产气量不会产生负面影响,但其他几类表面活性剂对最终产气量存在一定抑制作用,进而影响降饱和度效果.这可能是由于这几类表面活性剂中的有机物能成为反硝化微生物的电子供体(碳源),从而改变了碳氮质量比.由2.6节可知,碳氮质量比影响最终产气量.掺入表面活性剂相当于增加碳源,使碳氮质量比变大,导致产气量下降.试样完成降饱和度时间基本一致,几乎不受表面活性剂影响.

图9(c)、(d)表明各类表面活性剂对停滞时间影响较小.松香酸钠对产气速率有一定提高,而其他几种表面活性剂则会限制产气速率.综上所述,可以选用松香酸钠作为提高气泡稳定性的表面活性剂.

(a) 产气曲线

(d) 平均产气速率

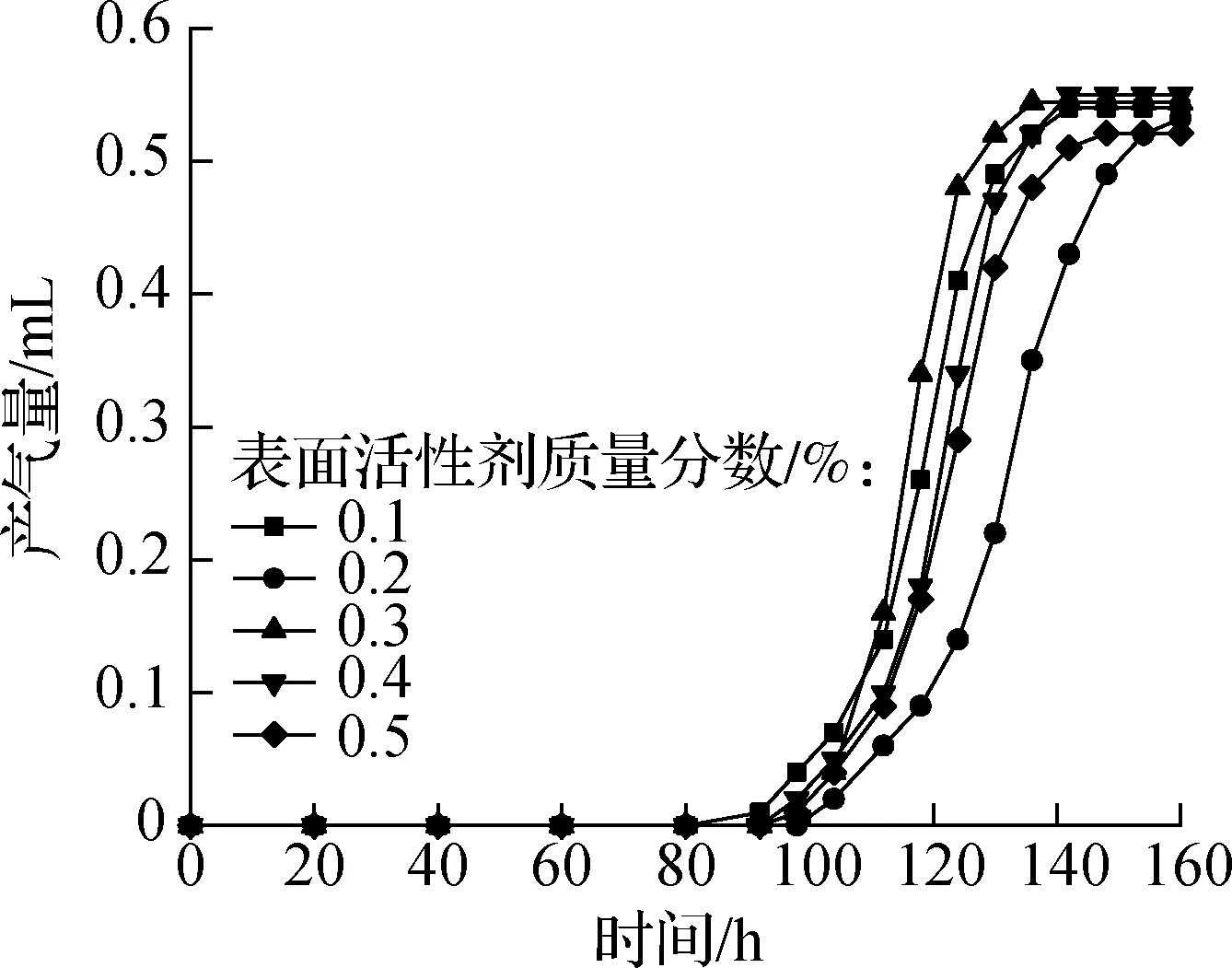

2.8 表面活性剂掺量影响

本节除表面活性剂掺量为变量外,其他因素分别确定为:温度20 ℃,pH=8,OD600=0.10,氮源硝酸钾质量浓度2.0 g/L,表面活性剂选用松香酸钠.图10(a)、(b)分别为施氏假单胞菌在不同表面活性剂掺量下产气量和饱和度随时间变化曲线.由图可知,表面活性剂的掺量对最终产气量、降低饱和度和产气时间影响较小.

(a) 产气曲线

图10(c)、(d)表明表面活性剂掺量对停滞时间影响较小,最大差值仅为6 h.平均产气速率随表面活性剂掺量先增大后减小,当表面活性剂质量分数为0.3%时,平均产气速率最大.综上所述,表面活性剂掺量对施氏假单胞菌产气性能整体影响不大,但表面活性剂质量分数为0.3%时平均产气速率最优,停滞时间与其他组别基本一致,故最优表面活性剂质量分数可选为0.3%.

3 结论

1) 施氏假单胞菌的产气速率和停滞时间主要受温度、pH值和微生物浓度影响.温度环境处于4~30 ℃内,产气性能随温度升高而提高,30 ℃时产气速率是4 ℃时的5倍;pH值在7~9时停滞时间明显少于酸性环境,pH=9时停滞时间较pH=5时减少53 h;产气性能随微生物浓度升高先增大后减小,微生物光密度OD600最优值为0.10,产气时间仅为35 h.

2) 氮源浓度是影响施氏假单胞菌总产气量和降饱和度效果的最主要因素.氮源质量浓度在3.0 g/L时产气量是氮源质量浓度1.0 g/L时的5.3倍,产气量与氮源浓度成非线性关系,但与碳氮质量比成线性关系.

3) 4种表面活性剂中,三萜皂苷、十二烷基苯磺酸钠和脂肪醇聚氧乙烯醚均对产气速率有一定抑制,而松香酸钠对产气性能有一定提高.为提高气泡稳定且不影响施氏假单胞菌产气过程,选用松香酸钠作为表面活性剂,且质量分数为0.3%为宜.