硫酸盐溶液干湿循环作用下玄武岩纤维混凝土强度演化模型

甘 磊 冯先伟 沈振中 郑光和

( 1 河海大学水利水电学院, 南京 210098)( 2 水利部堤防安全与病害防治工程技术研究中心, 郑州 450003)

混凝土广泛应用于国防、交通、工民建筑及水利等工程领域. 混凝土在服役过程中受诸多外部环境因素影响,如冻融、碳化、化学侵蚀和碱骨料反应等[1-4]. 我国硫酸盐侵蚀环境分布较为广泛. 硫酸盐侵蚀是混凝土结构老化的三大主要影响作用之一,水位变幅区的混凝土结构还受干湿循环作用,硫酸盐和干湿循环复合作用下的混凝土结构劣化效应更显著[5-6].

近年来,玄武岩纤维(continuous basalt fiber,CBF)作为一种有效的混凝土外掺材料,被广泛应用于混凝土结构局部修补和增强加固中. 在硫酸盐侵蚀和干湿循环作用下的混凝土物理力学性能演化方面,国内外学者主要通过宏观物理力学指标衰减来表征混凝土损伤. 高润东等[7]研究了不同水灰质量比混凝土在硫酸盐侵蚀和干湿循环作用下的力学性能劣化规律,发现相比于普通强度混凝土,高强度混凝土水灰质量比小,强度降低程度轻,具有较强的抗硫酸盐侵蚀能力. 王海龙等[8]和Gou等[9]开展了不同质量分数硫酸钠溶液干湿循环作用下混凝土力学性能劣化机理试验,指出硫酸盐侵蚀和干湿循环共同作用下前期混凝土质量、强度和延性增加,随损伤不断累积,混凝土质量和强度逐渐降低,脆性变大. Li等[10]分析了硫酸盐侵蚀和干湿循环作用下磷酸镁钾水泥砂浆力学性能劣化规律,发现随干湿循环次数的增加,砂浆质量和抗压强度逐渐降低. 葛勇等[11]研究了冻融干湿循环交替作用下受质量分数7%硫酸钠溶液侵蚀混凝土的耐久性能,结果表明混凝土在硫酸盐溶液中抗压强度损失大于水中,适量引气剂能增强混凝土耐久性. Li等[12]开展了不同浓度硫酸盐溶液和干湿循环作用下高延性混凝土单轴抗压强度试验,随硫酸盐溶液浓度增大,高延性混凝土试件抗压强度逐渐降低,抗压强度损失率逐渐增加. 上述研究主要涉及干湿循环和硫酸盐侵蚀作用对素混凝土力学性能的影响,关于外掺纤维对硫酸盐溶液干湿循环作用下混凝土强度变化规律的定量分析研究则较少.

鉴于此,本文开展了不同质量分数硫酸盐溶液和干湿循环作用下不同体积分数玄武岩纤维混凝土(basalt fiber reinforced concrete, BFRC)侵蚀试验、物理力学试验和微观测试.研究了硫酸钠溶液干湿循环作用下BFRC试件的强度变化规律,建立了BFRC相对强度系数演化模型.推导出硫酸钠溶液干湿循环作用下BFRC相对强度系数与干湿循环侵蚀周期、纤维掺量的定量关系式,并将其应用于某高盐地区输水渡槽结构应力-变形分析.研究结果可为盐湖、盐渍土地区水位变幅区混凝土结构的耐久性优化设计和修补加强提供理论依据.

1 试验

1.1 试验材料及配合质量比

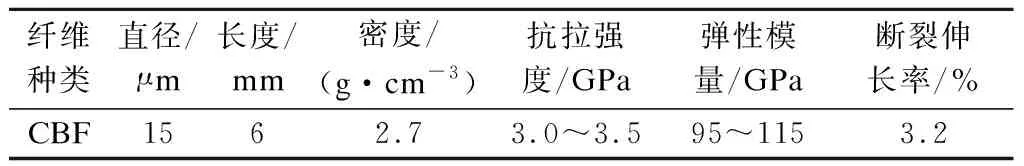

试验原材料包括P. O 42.5普通硅酸盐水泥、细骨料(细度模数2.75中砂)、粗骨料(粒径5~15 mm碎石)、玄武岩纤维和水. 玄武岩纤维采用短切玄武岩纤维,其短切长度为6 mm,物理性能见表1. BFRC试件的水灰质量比为0.49,水泥、细骨料、粗骨料质量比为1∶1.56∶2.55. 采用纤维外掺法进行试验试件制备,设计考虑了0、0.2%和0.4%三种不同纤维体积分数.

表1 玄武岩纤维物理性能

1.2 试件制备及试验设备

BFRC试件分批浇筑而成. 试样浇筑前,擦拭试验模具,涂抹脱模剂. 依据设定配合质量比称量拌和料,用搅拌机搅拌碎石与砂子30 s,将玄武岩纤维均匀撒入搅拌机搅拌60 s,再将水泥倒入搅拌60 s,最后加水搅拌60 s. 将搅拌均匀后的拌和料注入混凝土模具,放置于振动台上振捣密实,然后静置24 h脱模,养护28 d[13].

试验中采用的主要设备包括DHG9240A型电热鼓风干燥箱(温度为25~300 ℃,精度为±1 ℃)、WAW-1000型电液伺服万能试验机(最大轴向力为1 000 kN,轴向位移测量范围为0 ~30 mm)、SEM扫描电子显微镜(放大倍数为5~3×104,分辨率为3 nm). 采用电热鼓风干燥箱烘干BFRC试件,利用万能试验机进行混凝土单轴抗压强度、劈裂抗拉强度等测试.基于SEM微观扫描电镜,观测分析化学侵蚀产物和细观结构.

1.3 试验设计

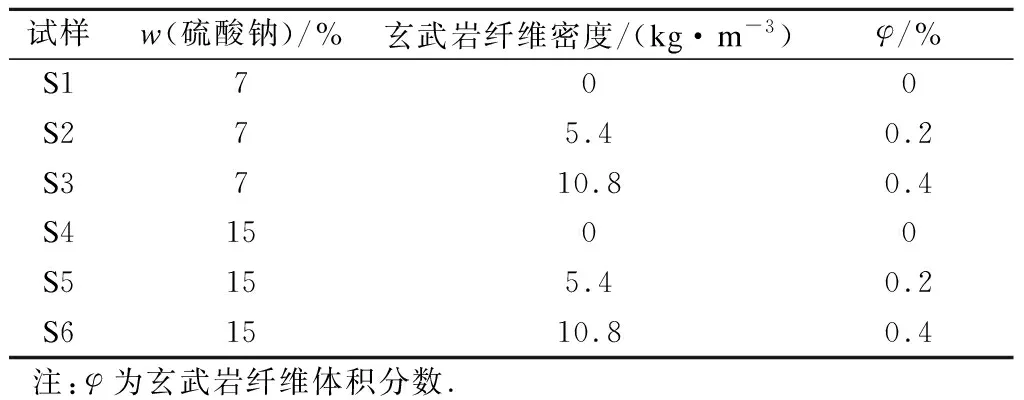

内蒙古部分盐湖、八盘峡水电站等库区水中硫酸根离子质量分数可达2.5%.在硫酸盐侵蚀干湿循环试验中,室内试验常配置w(硫酸钠)=5%的溶液进行加速侵蚀.考虑到外掺玄武岩纤维对混凝土抗侵蚀的改善作用,将w(硫酸钠)调整为7%.文献[14]中将强对照组w(硫酸钠)选取为15%. 故本文的BFRC试验中设定w(硫酸钠)=7%,15%.试件参数见表2. 采用室温自然浸泡和电热鼓风干燥箱干燥来模拟干湿循环过程.根据GB/T 50082—2009[15]规定,在硫酸盐侵蚀干湿循环试验中,每次循环内BFRC试件浸泡时间应达到15 h左右.综合考虑烘干及冷却时间,将试件浸泡17 h后取出,控干表面水分,冷却1 h,放置于干燥箱中于70 ℃干燥6 h,以此为一个循环,一次试验周期为24 h,试验共持续50个周期.试件抗压强度采用单轴受压破坏试验进行测定,抗拉强度采用劈裂抗拉试验进行测定[15].

表2 试件参数

2 试验结果与分析

2.1 抗压强度

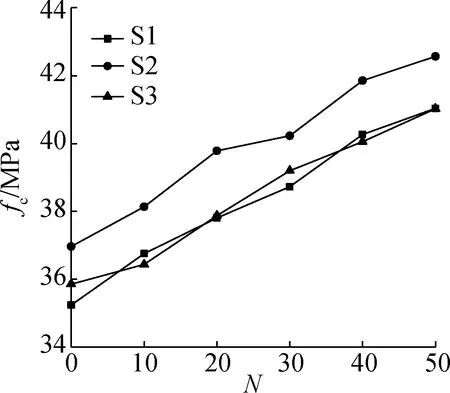

硫酸钠溶液干湿循环作用下BFRC抗压强度fc的变化曲线见图1. 由图1(a)可知,BFRC浸泡在w(硫酸钠)=7%的溶液中,随着干湿循环周期次数N的增加,3种纤维掺量的混凝土抗压强度均持续增大.当N=50时,与自然状态下的混凝土相比,φ=0,0.2%,0.4%的BFRC试件抗压强度分别增加16%、15%和14%.w(硫酸钠)=7%的溶液中BFRC试件抗压强度不断增强,且随着纤维掺量的增加,纤维逐渐填充试件内部的微小孔洞,使BFRC初期更加密实,侵蚀通道减少,内部的结晶产物少于未掺纤维混凝土. 由图1(b)可知,在w(硫酸钠)=15%的溶液中,当N=0~30时,BFRC试件抗压强度不断增大,且N=30次时达到最大值,φ=0,0.2%,0.4%的BFRC试件抗压强度分别较未掺纤维试件增加30%、26%和25%,当N>30时BFRC试件抗压强度随侵蚀周期增长而逐渐下降.

(a) w(硫酸钠)=7%

2.2 抗拉强度

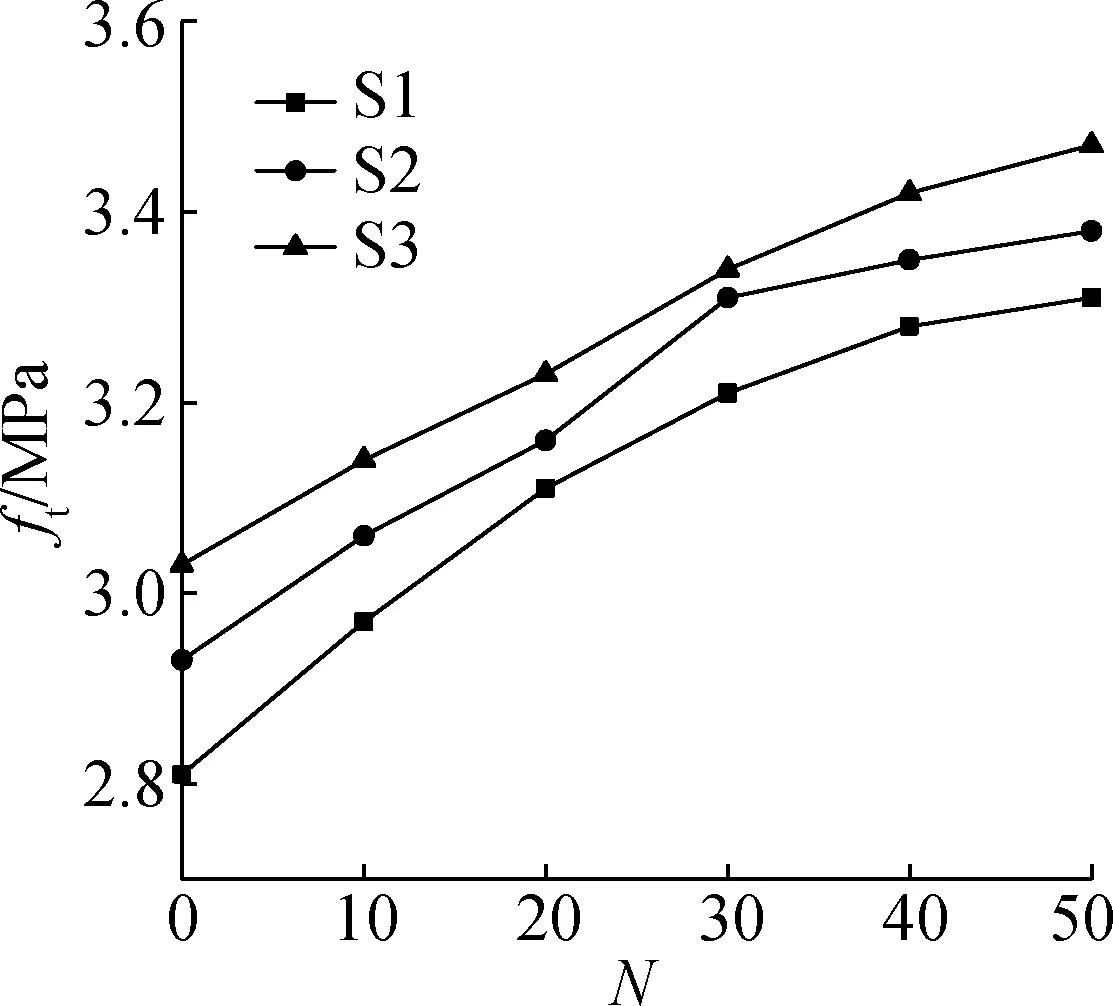

硫酸盐溶液干湿循环作用下BFRC抗拉强度ft的变化关系曲线见图2. 由图2(a)可知,当BFRC浸泡在w(硫酸钠)=7%的溶液中,随着N的增加,BFRC抗拉强度不断增强,N=50时φ=0,0.2%,0.4%的BFRC试件抗拉强度分别为3.31、3.38、3.47 MPa,较未掺纤维试件分别增加18%、15%、15%. 由图2(b)可知,在w(硫酸钠)=15%的溶液中,当N=0~30时,BFRC试件抗拉强度不断增大,在N=30时达到最大值,φ=0,0.2%,0.4%的BFRC试件抗拉强度分别较未掺纤维试件增加20%、19%,18%.N>30时BFRC试件抗拉强度随N增长而下降,N>50时φ=0,0.2%,0.4%的BFRC试件抗拉强度分别为未掺纤维试件的99%、103%、103%.此外,φ=0.4%的BFRC试件抗拉强度较未掺纤维试件和φ=0.2%的BFRC试件分别增大6.11%和2.54%.

(a) w(硫酸钠)=7%

2.3 细观结构

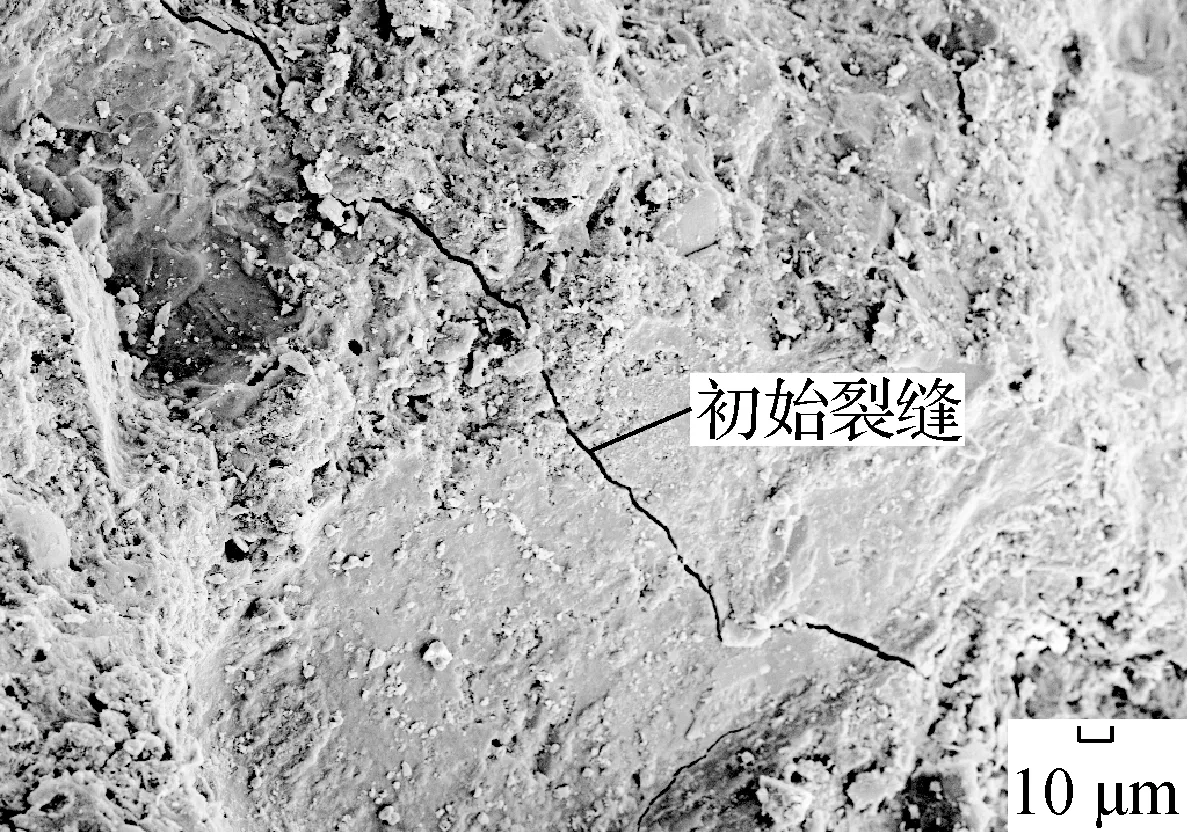

图3给出了不同浓度硫酸盐溶液干湿循环作用下BFRC试件的局部SEM微观扫描电镜图. 由图3(a)和(b)可知,在BFRC未受侵蚀的初始自然状态,BFRC试件内部存在一些初始微裂缝和原始细小孔洞;玄武岩纤维与水泥浆体结合紧密,纤维周边水泥浆体密实程度得到改善,填补了部分原始缺陷. 由图3(c)可看出,电镜放大至800~6 000倍时,主要侵蚀产物为柱状和针状分布的钙矾石及石膏晶体,说明在硫酸盐溶液干湿循环作用下混凝土主要发生石膏型侵蚀和钙矾石型侵蚀. 由图3(d)可知,玄武岩纤维裸露处和水泥浆体上均分布有硫酸盐侵蚀产物,无论是原始裂缝还是劣化孔隙,都存在钙矾石及石膏晶体. 在硫酸盐侵蚀前期,玄武岩纤维与水泥浆体的结合性能削弱了硫酸根离子入侵对初期孔洞和缺陷的填充效应,一定程度上减缓了混凝土强度的增强效应;而在硫酸盐侵蚀后期,混凝土表层劣化严重,水泥浆体逐渐脱落,内部孔洞增大,裂缝逐渐增多,混凝土密实度大幅降低,致使玄武岩纤维与水泥浆体部分分离,表层积聚大量侵蚀产物,此时玄武岩纤维主要依靠自身抗拉强度起到阻裂作用.

(a) 初始时期(初始裂缝细部)

3 强度演化模型

3.1 抗压强度演化模型

为研究硫酸钠溶液干湿循环作用下BFRC试件的抗压强度增强或劣化程度,设定了一个能够定量表征BFRC试件抗压强度变化程度的相对抗压强度系数Kc,其表达式为

(1)

式中,fc(N)为干湿循环侵蚀N次后BFRC试件的抗压强度;fc0为未受侵蚀的BFRC试件的抗压强度.

根据式(1)可计算得到不同质量分数硫酸钠溶液干湿循环作用下BFRC试件的相对抗压强度系数.Kc与干湿循环侵蚀周期次数N呈较好的二次多项式关系,采用二次多项表达式拟合为

Kc=aN2+bN+c

(2)

式中,a、b、c为经验常数.由于干湿循环侵蚀周期次数N=0时Kc=1,故c=1.0.

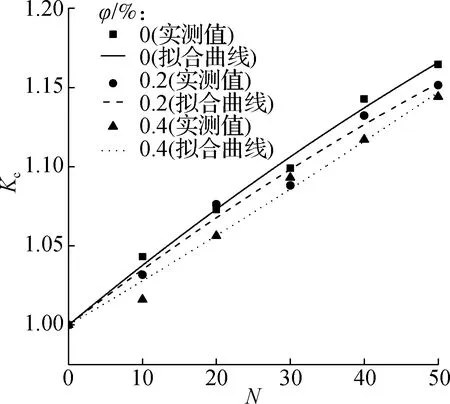

根据式(2),对不同质量分数硫酸钠溶液侵蚀条件下BFRC试件的Kc和N进行回归分析,结果见图4.得到w(硫酸钠)=7%,15%时BFRC试件的相对抗压强度系数Kc,7和Kc,15的拟合公式分别为

(a) w(硫酸钠)=7%

(3)

(4)

由图4可知,对于w(硫酸钠)=7%的溶液,干湿循环作用下BFRC试件的相对抗压强度系数随干湿循环侵蚀周期单调递增,不同纤维体积分数下的相对抗压强度系数变化速率稍有不同,N=50时尚未发现BFRC抗压强度的峰值拐点.对于w(硫酸钠)=15%的溶液,干湿循环作用下BFRC试件的相对抗压强度系数随干湿循环侵蚀周期先增后减,当N=30时试件相对抗压强度系数达到最大,φ=0,0.2%,0.4%对应的BFRC试件相对抗压强度系数分别为1.30、1.26和1.25.N<40时,未掺纤维混凝土相对抗压强度系数较BFRC试件大,纤维填充了混凝土试件内部的裂缝和孔洞,弱化了硫酸盐侵蚀产物的初期增强效应;N>40时,纤维的增强效果逐渐突显,延缓了混凝土抗压强度的劣化速率和进程.

进一步考虑纤维体积分数与相对抗拉强度系数的关联,将φ作为自变量,以拟合公式(3)和(4)的系数作为因变量,建立二次多项式函数,分别回代入式(3)和(4),则可得到质量分数为7%和15%的硫酸钠溶液在干湿循环作用下BFRC试件的相对抗压强度系数演化模型公式分别为

Kc,7=(1.838 3φ2-0.003 6φ-1.130 7×10-5)N+

(-62.5φ2-0.025φ+0.003 9)N+1

(5)

Kc,15=(-10.481φ2+0.079φ-0.000 5)N2+

(462.5φ2-3.425φ+0.024 7)N+1

(6)

拟合模型结果与试验实测值对比见图5.由图可知,w(硫酸钠)=7%,15%的溶液干湿循环作用下混凝土抗压强度系数试验值均紧密分布在其对应的三维模型表面周边.试验值的平均相对误差(MRE)、均方根误差(RMSE)和决定系数R2分别为0.380 5%、5.514 0×10-3、0.989 6,拟合模型计算值的平均相对误差、均方根误差和决定系数分别为0.984 0%、1.470 3×10-2、0.982 1.

(a) w(硫酸钠)=7%

3.2 抗拉强度演化模型

引入能定量表征BFRC试件抗拉强度变化程度的相对抗拉强度系数Kt,其表达式为

(7)

式中,ft(N)为干湿循环侵蚀N次后BFRC试件的抗拉强度;ft0为未受侵蚀BFRC试件的抗拉强度.

按照式(7)计算得到不同质量分数的硫酸钠溶液在干湿循环作用下BFRC试件的相对抗拉强度系数.采用二次多项表达式拟合Kt与N可得

Kt=a′N2+b′N+c′

(8)

式中,a′、b′、c′为经验常数.当N=0时,Kt=1,故c′=1.0.

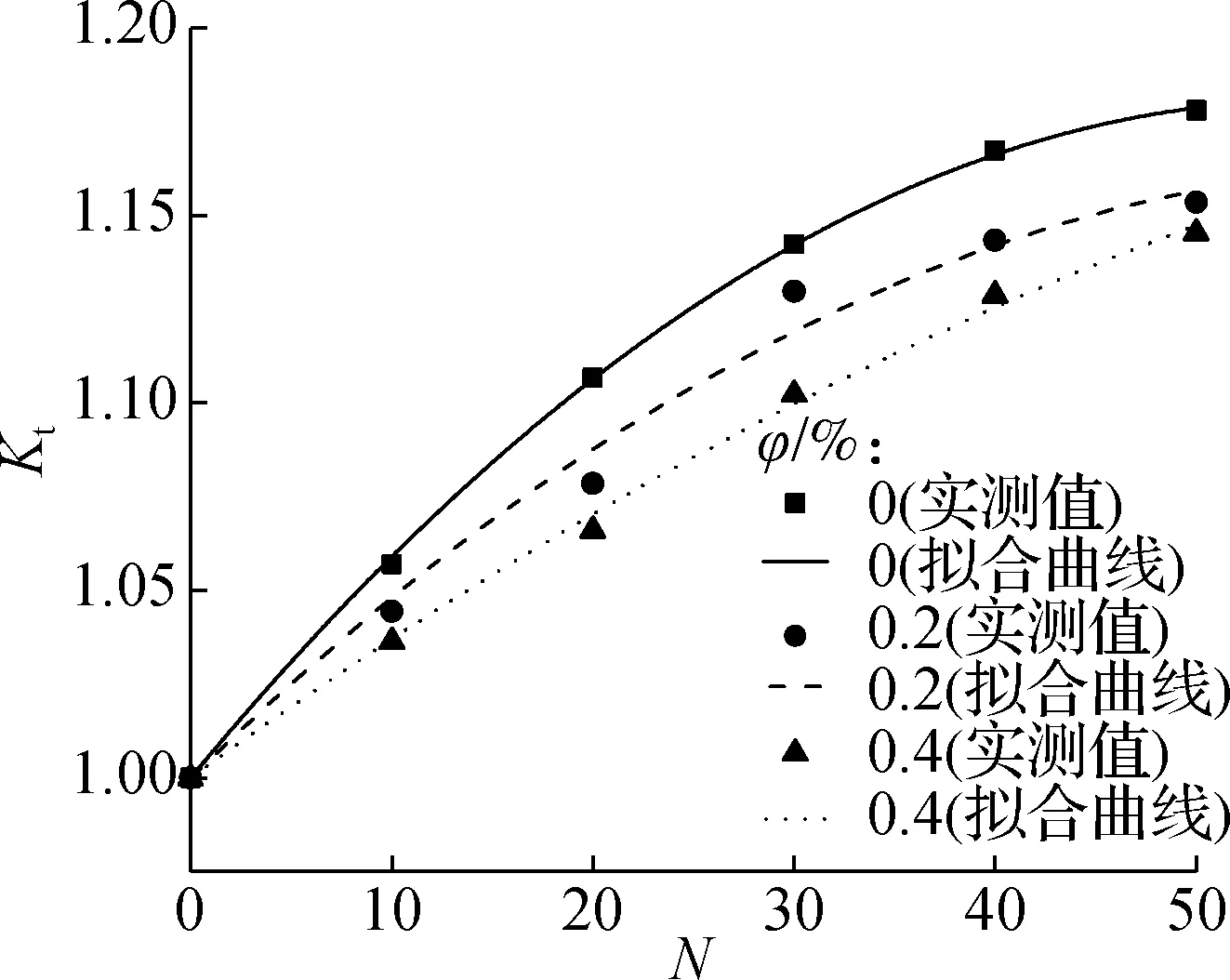

根据式(8),对不同质量分数硫酸钠溶液下BFRC试件的Kt和N进行回归分析,结果见图6.则w(硫酸钠)=7%,15%时BFRC相对抗拉强度系数Kt,7和Kt,15的拟合公式分别为

(a) w(硫酸钠)=7%

(9)

(10)

由图6可知,对于w(硫酸钠)=7%溶液,干湿循环作用下BFRC试件的Kt,7随干湿循环侵蚀周期单调递增,不同纤维体积分数下相对抗拉强度系数变化速率稍有不同,3种纤维体积分数的混凝土经受硫酸钠溶液干湿循环侵蚀50次后仍未发现混凝土抗拉强度出现峰值拐点.对于质量分数为15%的硫酸钠溶液,干湿循环作用下BFRC试件的Kt,15随干湿循环侵蚀周期先增后减,当N=30时试件相对抗拉强度系数达到最大值,φ=0,0.2%,0.4%对应的BFRC试件的相对抗拉强度分别为1.20、1.19、1.18.硫酸钠溶液干湿循环侵蚀40次前未掺纤维混凝土的相对抗拉强度系数较大;N>40时,玄武岩纤维的增强效果逐渐突显,混凝土抗拉强度消减速率减缓.

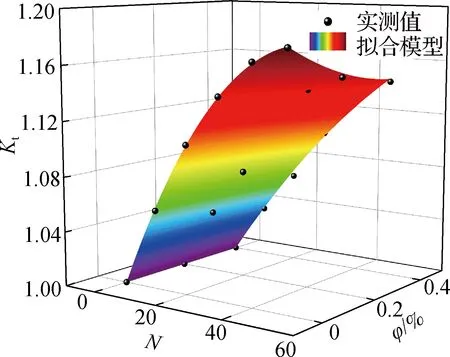

进一步考虑纤维体积分数与相对抗拉强度系数的关系,将φ作为自变量,以拟合公式(9)和(10)的系数作为因变量,建立二次多项式函数,分别回代入式(9)和(10),便可得到硫酸钠溶液干湿循环作用下BFRC试件的相对抗拉强度系数演化模型为

Kt,7=(0.802 5φ2+0.006 6φ-5.813 3×10-5)N2+

(-0.65φ+0.006 5)N+1

(11)

Kt,15=(1.436 2φ2+0.011 4φ-0.000 3)N2+

(-75φ2-0.4φ+0.015 9)N+1

(12)

拟合模型结果与试验实测值对比见图7.由图可知,w(硫酸钠)=7%,15%溶液,干湿循环作用下BFRC试件的相对抗拉强度系数均紧密分布在其对应的三维模型表面周边.试验值的平均相对误差、均方根误差和决定系数分别为0.228 3%、3.847 0×10-3、0.995 6,拟合模型计算值的平均相对误差、均方根误差和决定系数分别为0.662 8%、9.253 0×10-3、0.984 9.

(a) w(硫酸钠)=7%

3.3 模型验证

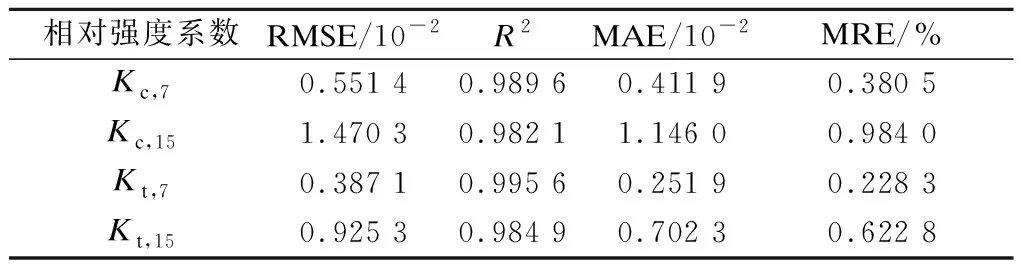

为验证硫酸钠溶液干湿循环作用下BFRC试件的相对抗压和抗拉强度系数模型的合理性,通过拟合模型与试验实测值的4种评估指标(平均绝对误差、平均相对误差、均方根误差和决定系数)来评价拟合模型.

2组不同质量分数硫酸钠溶液干湿循环作用下BFRC试件的相对抗压、抗拉强度系数试验值均紧密分布在对应的演化模型表面周边. BFRC试件的相对强度系数模型评估指标见表3. 由表可知,BFRC试件的相对强度系数拟合模型计算值和试验值的平均绝对误差(MAE)、平均相对误差、均方根误差的最大值分别为1.146 0×10-2、0.984 0%、1.470 3×10-2,决定系数最小值为0.982 1.

表3 BFRC相对强度系数模型的评估指标比较

综上可知,BFRC试件的相对强度系数与纤维体积分数、干湿循环次数的相关性强.本文提出的硫酸钠溶液干湿循环作用下BFRC试件的抗压和抗拉强度系数模型是合理的,可用于描述质量分数为7%和15%的硫酸钠溶液干湿循环作用下BFRC试件的强度演化规律.

4 工程应用

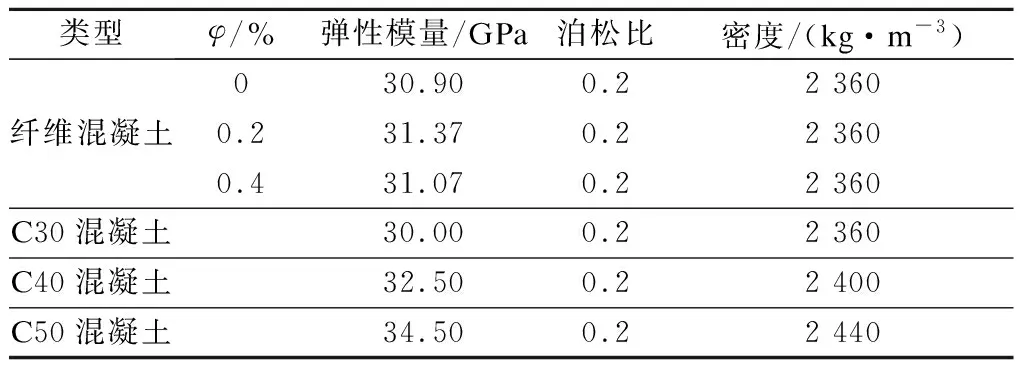

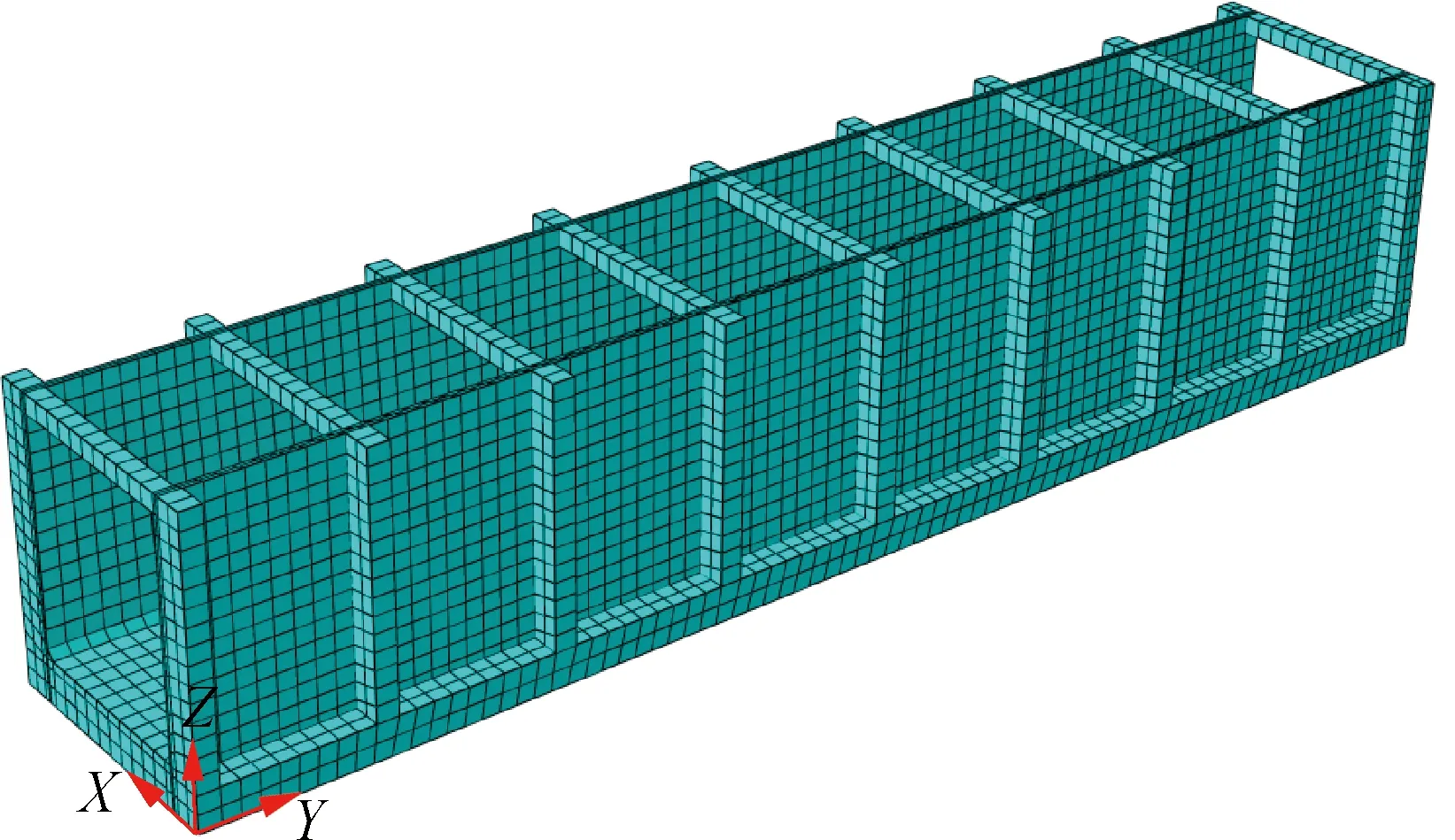

以某高盐地区输水渡槽[16]为例,采用所提出的强度系数模型,分析BFRC试件的抗压强度、抗拉强度及弹性模量等参数随硫酸盐溶液干湿循环作用次数变化情况下的输水渡槽结构受力变形特性. 该渡槽断面为矩形,槽身净高3.4 m,净宽3.3 m,壁厚12 cm,设计引水流量为18 m3/s,水深3.03 m.不考虑下部支墩结构,将此段渡槽简化为简支梁,将槽身两端设置可动铰支座约束,渡槽荷载工况考虑渡槽自重和设计水深产生的水荷载.整体有限元网格见图8.规定压应力为负,拉应力为正. 模型坐标系遵守右手法则,X为顺渡槽方向,Y为渡槽横向. 该渡槽输水槽身分别采用φ=0,0.2%,0.4%的BFRC,竖杆材料为C40混凝土,上、下横系杆及槽身板材料为C30混凝土,下弦杆材料为C50混凝土. 依据规范[17],具体材料参数见表4. 渡槽槽身BFRC抗压强度和抗拉强度通过强度系数模型确定.BFRC弹性模量的转换公式为[17]

表4 混凝土材料参数

图8 渡槽槽身有限元网格

(13)

式中,Ec为混凝土弹性模量.本文采用边长为100 mm的立方体试件,根据规范[18],需乘以强度尺寸换算系数0.95.

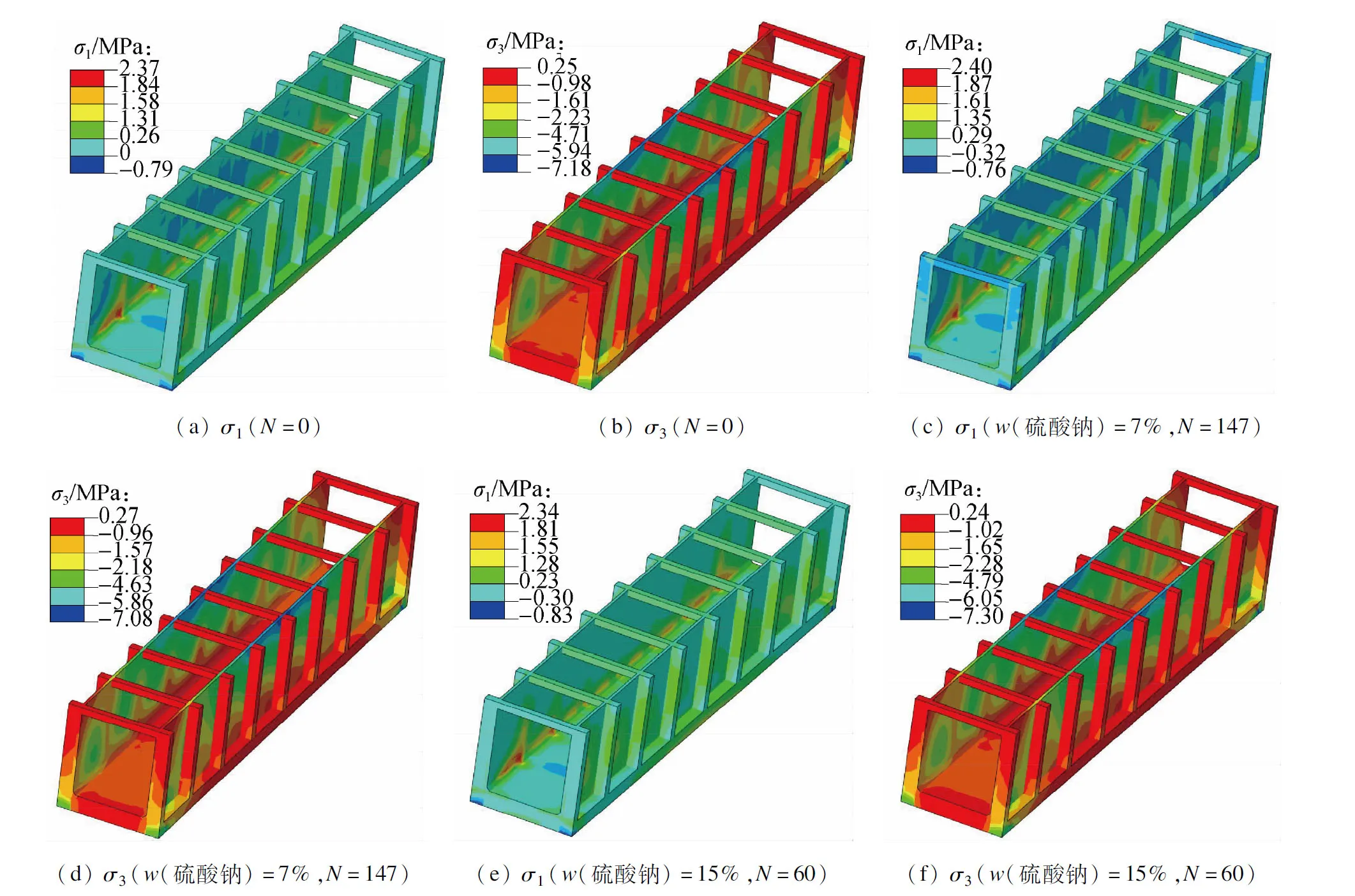

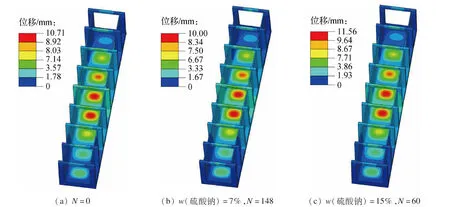

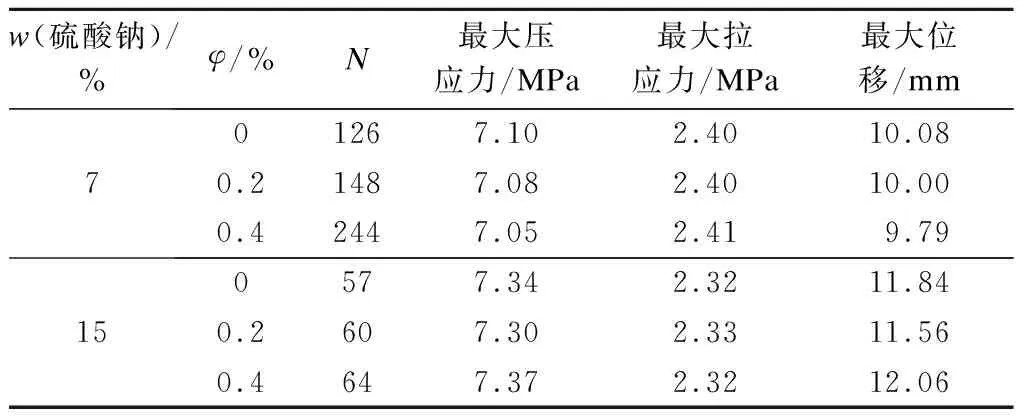

分析w(硫酸钠)=7%,15%的溶液,干湿循环作用下在不同纤维体积分数(0、0.2%、0.4%)时混凝土渡槽槽身应力和变形的演变规律. 假定经受数次干湿循环作用后,渡槽槽身压应力和拉应力超过强度系数模型中抗压强度或抗拉强度时,认为渡槽发生破坏. 典型工况下φ=0.2%时渡槽应力分布图见图9. 图中,σ1和σ3分别为第一主应力和第三主应力.由图9(a)和(b)可知,槽身最大拉应力出现在槽身板与槽底板交接处,为2.37 MPa,小于其允许抗拉强度2.78 MPa;槽身最大压应力出现在槽身板、槽底板和上横系杆部位,为7.18 MPa. 由图9(c)和(d)可知,槽身最大拉应力出现在槽身板与槽底板交接处,为2.40 MPa,槽身抗拉强度为2.39 MPa,渡槽已发生受拉破坏;槽身最大压应力出现在槽身板、槽底板和上横系杆部位,为7.084 MPa. 由图9(e)和(f)可知,槽身最大拉应力出现在槽身板与槽底板交接处,为2.33 MPa,槽身抗拉强度为2.30 MPa,渡槽已发生受拉破坏;槽身最大压应力出现在槽身板、槽底板和上横系杆部位,为7.37 MPa.

图9 典型工况下φ=0.2%时渡槽应力分布图

典型工况下φ=0.2%时渡槽位移分布图见图10.由图可知,槽身未受干湿循环作用、w(硫酸钠)=7%溶液干湿循环148次和w(硫酸钠)=15%溶液干湿循环60次时的渡槽最大位移均出现在槽底板处,数值分别为10.71 、10.00 和11.56 mm.

图10 典型工况下φ=0.2%时渡槽位移分布图

不同干湿循环周期下BFRC渡槽槽身应力、位移极值及其分布位置见表5. 由表可知,w(硫酸钠)=7%溶液干湿循环作用下,对于φ=0,0.2%,0.4%的混凝土渡槽,N=126,148,244时槽身破坏;w(硫酸钠)=15%硫酸盐干湿循环作用下,对于φ=0,0.2%,0.4%的混凝土渡槽,N=57,60,64次时槽身破坏.相比普通混凝土,w(硫酸钠)=7%溶液干湿循环作用下,φ=0.2%,0.4%的BFRC渡槽槽身破坏时对应的N分别增加了0.17和0.94倍;w(硫酸钠)=15%溶液干湿循环作用下,φ=0.2%,0.4%的BFRC渡槽槽身破坏时对应的N分别增加了0.05和0.12倍. 随着φ的增加,渡槽抵抗硫酸盐干湿循环侵蚀周期增长,表明掺入玄武岩纤维有效减缓了渡槽的劣化进程. 研究成果可为盐湖、盐渍土地区水位变幅区混凝土结构的耐久性优化设计和修补加强提供理论依据.

表5 BFRC渡槽破坏时刻的应力和位移极值

5 结论

1) 质量分数为7%的硫酸钠溶液干湿循环作用下BFRC试件相对强度系数随侵蚀周期单调递增.纤维的掺入在一定程度上抑制了硫酸钠溶液干湿循环作用对混凝土初期抗压强度的增强,素混凝土的相对抗压和抗拉强度系数大于纤维混凝土.

2) 质量分数为15%的硫酸钠溶液干湿循环作用下BFRC相对强度系数随侵蚀周期先增后减.硫酸钠溶液干湿循环侵蚀40次后,纤维的增强效果逐渐突显,纤维依靠自身抗拉强度起到增韧阻裂,延缓了混凝土抗压和抗拉强度的劣化速率和进程.

3) 质量分数为7%和15%的硫酸钠溶液干湿循环50次以内,所有试验值和拟合模型计算值的平均绝对误差、平均相对误差、均方根误差的最大值分别为1.146 0×10-2、0.984 0%、1.470 3×10-2,决定系数最小值为0.982 1,表明模型是合理的.

4) 掺入玄武岩纤维有效减缓了硫酸盐溶液干湿循环作用下渡槽的劣化进程.相比普通混凝土,质量分数为7%的硫酸钠溶液干湿循环作用下,纤维体积分数为0.2%和0.4%的BFRC渡槽槽身破坏时对应的干湿循环次数分别增加0.17和0.94倍;质量分数为15%的硫酸钠溶液干湿循环作用下,纤维体积分数为0.2%和0.4%的BFRC渡槽槽身破坏时分别增加0.05和0.12倍. 研究成果可为盐湖、盐渍土地区水位变幅区混凝土结构的耐久性优化设计和修补加强提供理论依据.