钢板-混凝土组合连续板抗弯承载性能

陈玉立 Sharmila Raut 刘 路 李明鸿 宗周红

(1 东南大学爆炸安全防护教育部工程研究中心, 南京 211189)(2 东南大学土木工程学院, 南京 211189)

钢板-混凝土组合板是由钢板和混凝土通过栓钉或者开孔钢板等连接件组合而成,可以充分发挥钢板与混凝土的组合效应,其底部钢板可以部分代替下层受拉钢筋,减少混凝土的用量[1-2].施工过程中,底钢板还可作为浇筑混凝土的永久模板,有助于加快施工进度.目前,钢板-混凝土组合板主要用于桥梁组合桥面板、高层建筑组合楼板等.

进入21世纪以来,钢板-混凝土组合板在我国的桥梁建设中得到了广泛应用.2006年广东佛山东平大桥采用钢板-混凝土组合桥面板,系国内首次采用组合桥面板的桥梁;2013年四川省合江县的合江长江一桥也采用了钢板-混凝土组合桥面板.Kim等[3]、占玉林等[4]研究了正弯矩区域的组合桥面板力学性能,发现钢板-混凝土组合桥面板具有良好的整体性能,承载能力较高.杨勇等[5-6]对6块钢板-混凝土组合桥面板进行了受力性能研究,结果表明组合板静力与疲劳性能良好,并提出了组合桥面板承载力计算公式.杨悦等[7]通过研究单面钢板-混凝土组合板的受弯性能发现,按完全抗剪连接设计的试件破坏形态与适筋梁相似,具有良好的受弯承载能力和延性.Jeong等[8-9]测试了33块压型钢板-混凝土组合板在正负弯矩作用下的受力性能,并提出了较为准确的纵向剪切承载力计算公式.叶琳等[10]对钢-纤维增强混凝土组合桥面板在局部轮载作用下的弯曲性能进行了试验研究,发现其抗拉弯和抗疲劳性能得到增强.上述研究均表明,钢板-混凝土组合桥面性能良好,但大都是基于简支组合板,鲜有针对连续组合板抗弯承载力的研究,不能全面满足组合板的设计和工程应用要求.因此,有必要开展钢板-混凝土组合连续板的抗弯性能研究.

本文对2块不同抗剪连接程度的钢板-混凝土组合连续板进行了抗弯承载力试验,并利用有限元软件ABAQUS进行非线性全过程分析,研究抗剪连接程度对组合连续板抗弯承载力的影响.研究结果可为钢板-混凝土组合连续板的设计提供借鉴.

1 试验

1.1 试件设计

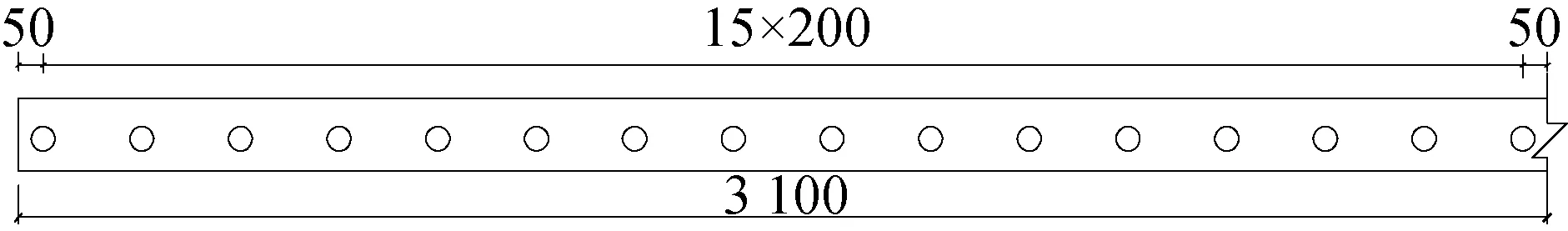

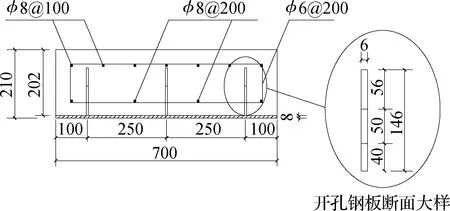

本试验设计了2块钢板-混凝土组合连续板,编号分别为CSP-1和CSP-2.试件CSP-1为完全抗剪连接,抗剪连接程度[11]为100%;试件CSP-2为部分抗剪连接,抗剪连接程度为66.7%.组合连续板的几何尺寸相同,长6 200 mm,宽700 mm,厚210 mm.混凝土与底钢板由开孔钢板连接件连接.混凝土层采用C40混凝土材料,开孔钢板连接件及底钢板均采用Q345钢材.开孔钢板连接件厚度为6 mm,开孔直径为50 mm,开孔中心间距为200 mm.开孔钢板连接件示意图见图1.试件中的钢筋骨架由开孔钢板中的贯穿钢筋与顶底部配置的构造钢筋共同组成,采用HPB300级钢筋.各试件的钢筋布置见图2.

图1 1/2开孔钢板连接件示意图(单位:mm)

(a) 试件CSP-1

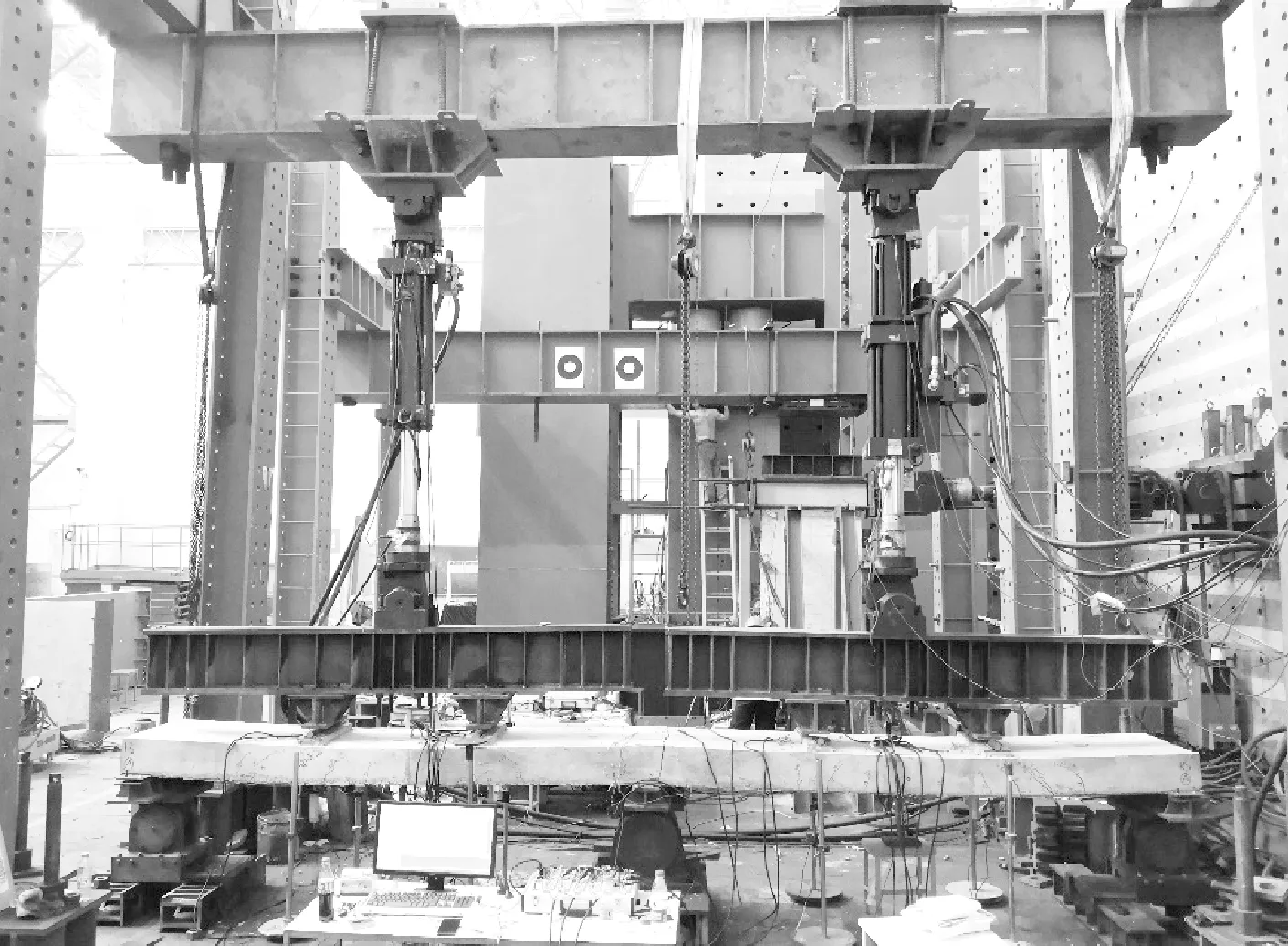

1.2 加载方案及测点布置

钢板-混凝土组合连续板试件采用四点对称加载,中间支座采用固定铰支座,两边的支座采用可动铰支座;靠近东边的一跨为东侧跨,靠近西边的一跨为西侧跨.正式加载前,各加载点以慢速从0 kN加载到15 kN,对试件进行预压,消除试件及加载系统的非弹性应变.正式加载时,使用2个MTS 1 000 kN电液伺服作动器进行同步位移加载,混凝土开裂前每级位移增量为1 mm,混凝土开裂后每级位移增量为2 mm,直到荷载不再持续增长并呈现下降趋势后,停止加载.

试验量测了跨中截面和加载点截面处混凝土和钢板的应变以及竖向位移.加载装置或试件顶面、试件底面及侧面的应变测点位置见图3.

(a) 四点弯曲加载图

2 试验结果与分析

2.1 破坏形态

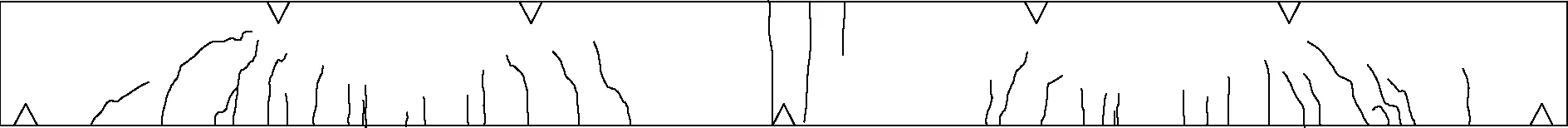

试验加载到0.07Fu~0.25Fu(Fu为极限荷载)时,中间支座截面附近出现初始的连续裂缝.当荷载超过0.25Fu时,弯曲裂缝从加载点之间的底部开始产生,裂缝数目和深度随荷载的增加而增加.当荷载达到0.4Fu时,组合板出现响声,并随着荷载的增加而愈发明显,端部开孔钢板连接件处混凝土出现竖向裂缝.当荷载达到0.5Fu~0.6Fu时,剪跨段的竖向裂缝发展为斜裂缝.随后,对于试件CSP-1,剪跨段斜裂缝逐渐增多,达到极限荷载时,受压区混凝土明显压碎;对于试件CSP-2,剪跨段斜裂缝逐渐延伸,在极限荷载作用下,东侧跨斜裂缝逐渐延伸至混凝土板顶,此后荷载开始下降,跨中挠度发展较快.为使试验现象更加明显,进一步加大液压,发现荷载迅速下降,跨中挠度增加的速度变快,试件破坏,停止加载.各试件加载最终破坏形态见图4,裂缝分布图见图5.2个试件均发生弯剪破坏,但破坏现象并不完全相似.对于部分抗剪连接的组合连续板试件CSP-2,随着界面剪力的增加,剪跨段内开孔钢板连接件圆孔中的混凝土榫逐渐被剪坏,导致试件水平抗剪能力不足,剪跨段产生斜裂缝后,随着荷载的增大,斜裂缝持续向上延伸发展,直至试件破坏.

(a) 试件CSP-1

(a) 试件CSP-1

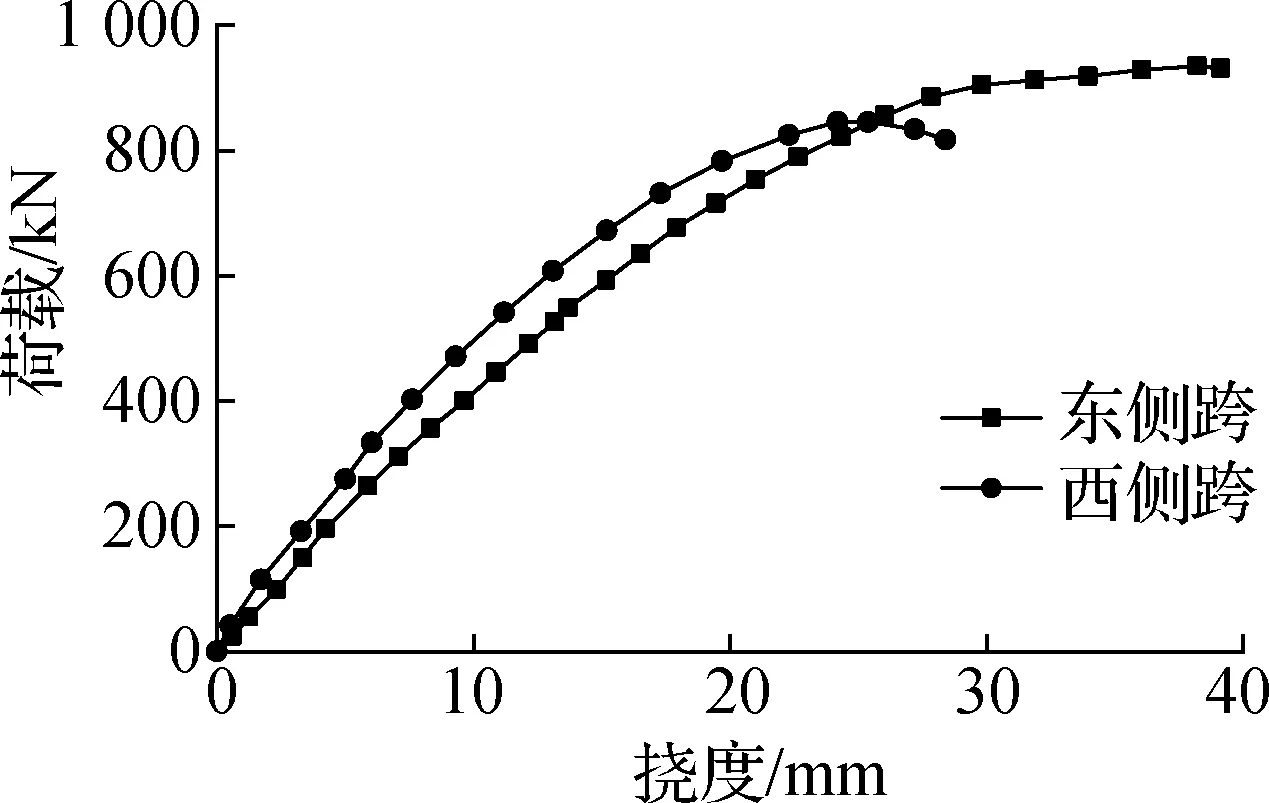

2.2 荷载-挠度曲线

图6给出了组合板加载全过程的跨中荷载-挠度曲线.由图可知,2个试件均经历了近似弹性、弹塑性和塑性阶段.在加载初期,2个试件的刚度接近,表明其受力性能差别较小.随着荷载的增大,由于中间支座处截面附近混凝土开裂,结构刚度降低,试件的荷载-位移曲线斜率开始逐渐变缓.荷载进一步增大,竖向剪力和纵向界面剪力增加,试件CSP-2 的抗剪连接程度较弱,整体刚度下降较快.随后,组合连续板其中一跨的荷载位移曲线进入下降段,位移急剧增大而荷载下降,组合连续板丧失承载能力.试件CSP-2的抗弯承载力明显低于试件 CSP-1,极限荷载较试件CSP-1低42.1%,但其延性性能略有改善.

(a) 试件CSP-1

2.3 荷载-应变曲线

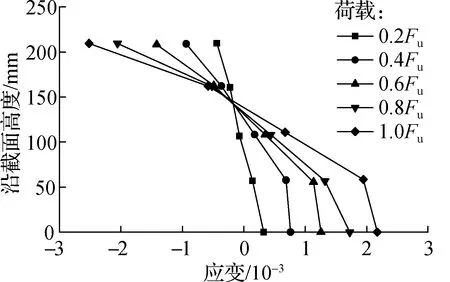

组合板加载全过程的跨中截面应变分布见图7.由图可知,在加载初期,跨中截面的应变呈线性分布,基本符合平截面假定.随着荷载的逐渐增大,应变增长加快,曲线呈现非线性变化.

(a) 试件CSP-1

组合板加载全过程的荷载-应变曲线见图8.由图可知,在加载初期,跨中混凝土顶面的压应变和钢板底面的拉应变基本相同.随着荷载的增加,

(a) 混凝土顶面

混凝土开裂以及钢混界面的相对滑移导致跨中底钢板的应变相对于混凝土有所滞后.由于试件CSP-2为部分抗剪连接试件,破坏时跨中钢板最大拉应变约为1.2×10-3,未达到屈服应变,跨中混凝土最大压应变约为1.7×10-3.应变数据测量结果表明,试件CSP-2 的钢材与混凝土材料性能未能得到充分发挥,极限承载力降低.

3 组合连续板非线性分析

3.1 有限元模型

本文采用有限元软件ABAQUS对2块钢板-混凝土组合连续板进行数值模拟分析,利用全尺寸精细化建模.混凝土和钢板均采用减缩积分格式的八节点三维实体单元C3D8R,贯穿钢筋和分布钢筋均采用两节点三维桁架单元T3D2.划分网格时,考虑计算精度和效率,混凝土和底钢板网格均采用30 mm的网格.利用四点对称集中加载方式,为防止加载点和支座处混凝土出现应力集中现象,建模时在加载处和支座处设置钢垫片.以试件CSP-1为例,有限元模型及网格划分示意图见图9.

图9 有限元模型示意图

3.2 材料本构

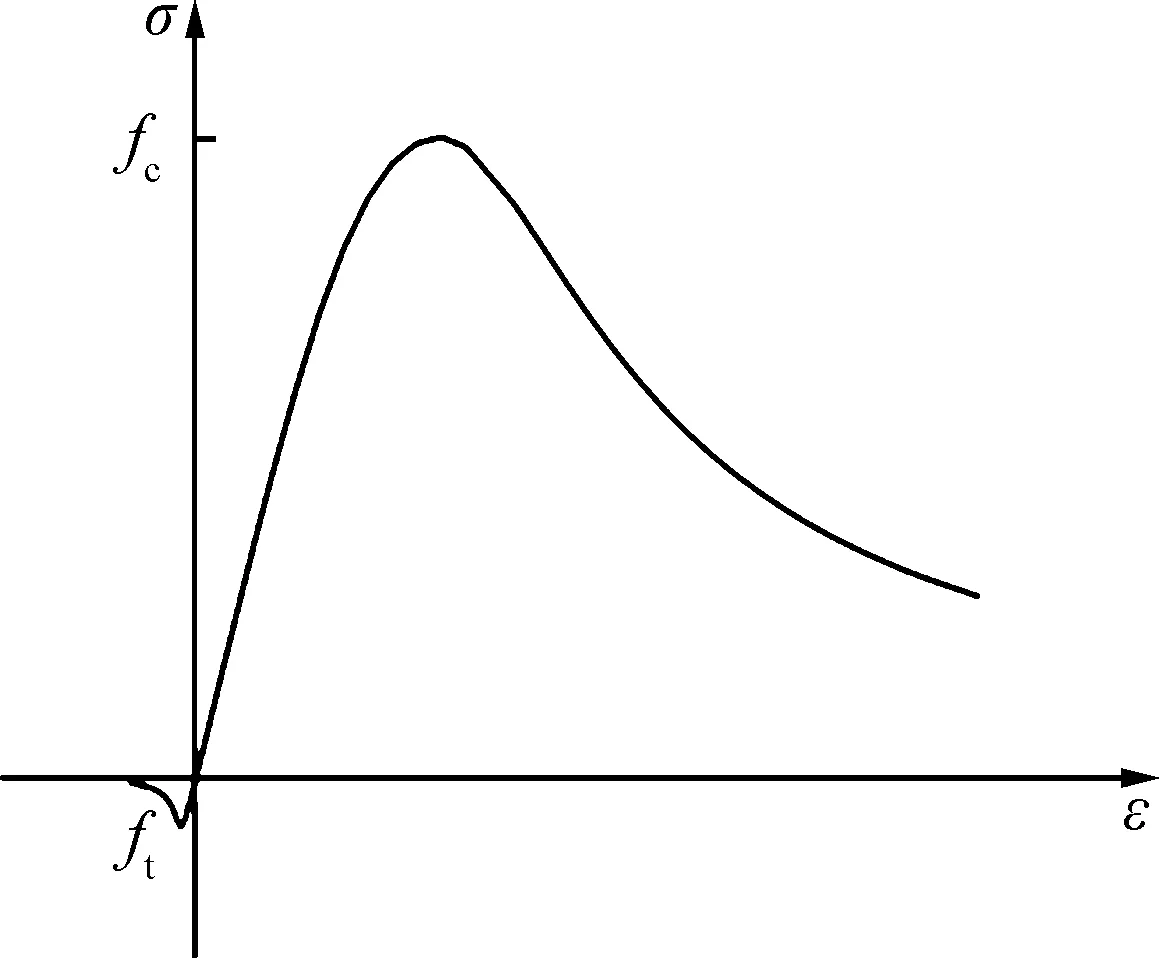

3.2.1 混凝土

采用有限元软件ABAQUS中的塑性损伤模型对混凝土材料受力行为进行模拟.依据《混凝土结构设计规范》[12],得到混凝土单轴应力-应变(σ-ε)曲线(见图10).根据混凝土立方体抗压强度的实测结果,混凝土轴心抗压、抗拉强度和初始弹性模量计算公式分别为

图10 单轴应力-应变曲线

fc=0.76fcu

(1)

ft=0.395(fcu)0.55

(2)

(3)

式中,fc、ft分别为混凝土实际轴心抗压、抗拉强度的推算值;fcu为混凝土立方体抗压强度的实测值,本文中fcu=41.0 MPa;Ec为混凝土实际弹性模量的推算值.

3.2.2 钢材

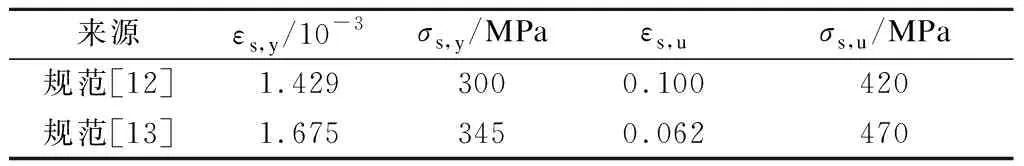

Q345钢板和HPB300钢筋本构均采用双折线弹塑性模型.模型中考虑强化段,不考虑断裂失效,普通钢筋和钢板的屈服应力、抗拉强度等材料参数分别依据规范[12-13]取用.钢板强化段的弹性模量取为0.01Es(Es为钢材的弹性模量)[14].应力-应变曲线见图11,材料参数见表1.图中,σs,y、σs,u分别为钢材的屈服强度和极限强度;εs,y、εs,u分别为钢材的屈服应变和峰值应变.

图11 钢板及普通钢筋应力-应变曲线

表1 钢材材料参数

3.3 边界条件

钢板-混凝土组合连续板的边界条件包括钢筋与混凝土的连接、钢板与混凝土之间的接触等.本文通过Embedded region约束模拟钢筋和混凝土之间的连接,不考虑两者间的相对滑移.底钢板、开孔钢板连接件与混凝土间的界面模拟相对困难,与材料性质和界面的光滑程度等因素有关.本文采用Surface-to-surface接触模拟底钢板、开孔钢板连接件与混凝土之间的黏结滑移,法向采用硬接触,切向采用允许弹性滑动的罚摩擦,摩擦系数取为0.2[15].加载处和支座处设置的钢垫片采用Tie约束与试件主体连接.对加载处的钢垫片施加竖向位移,以模拟试验中的位移控制加载.

3.4 网格收敛性分析

有限元分析计算时,需要采用网格划分技术对所建立的模型进行离散化.网格过于粗糙或者过于精细都会对有限元计算造成不良影响.因此,有限元计算中应合理划分网格大小.

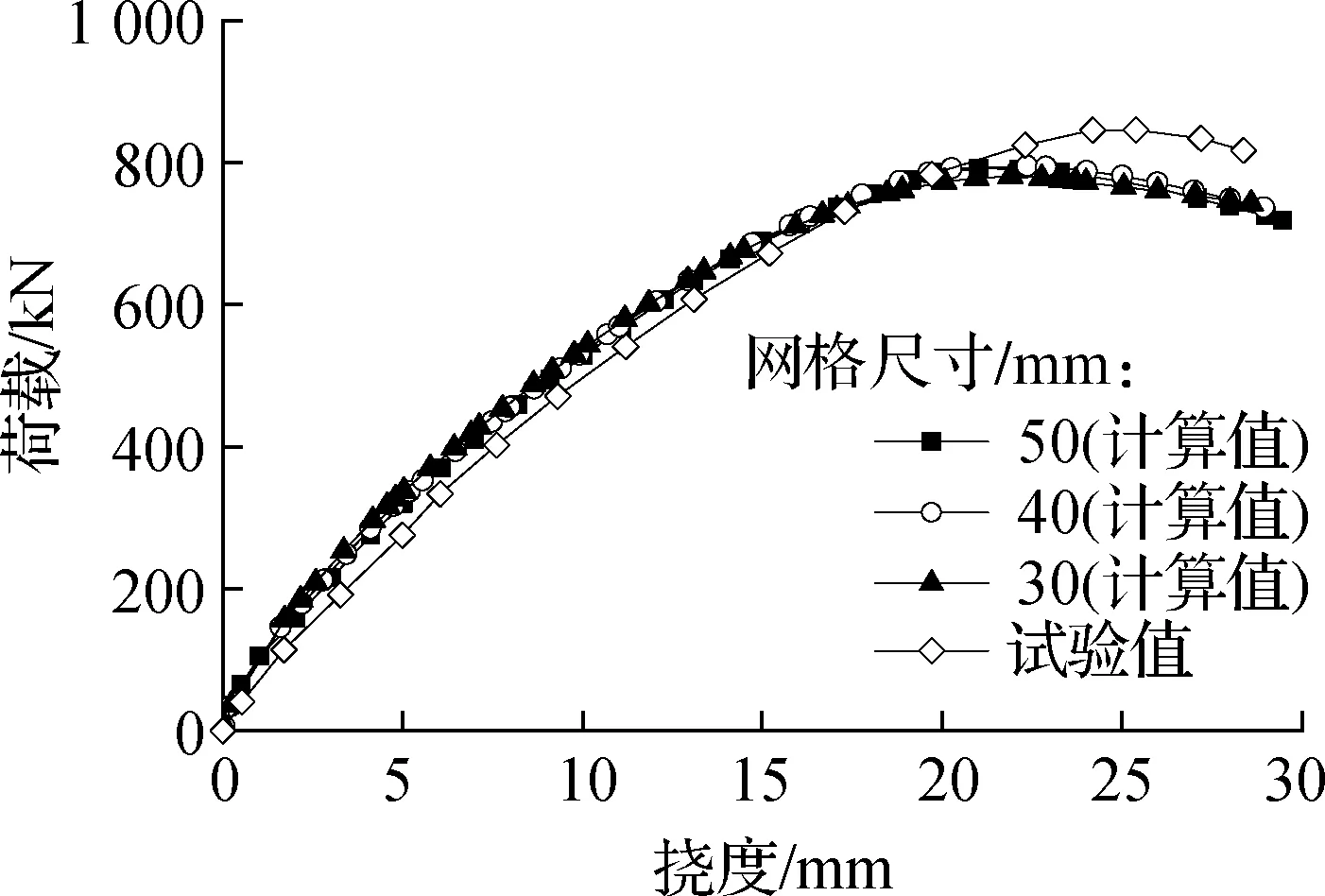

本文中模型网格采用三维实体单元C3D8R.在模拟弯曲行为时,沿构件高度方向至少划分4个网格.初步的网格尺寸可取为50 mm,随后对网格尺寸为40、30 mm的模型进行了计算对比.荷载-挠度曲线对比见图12.

图12 不同网格尺寸的荷载-挠度曲线对比

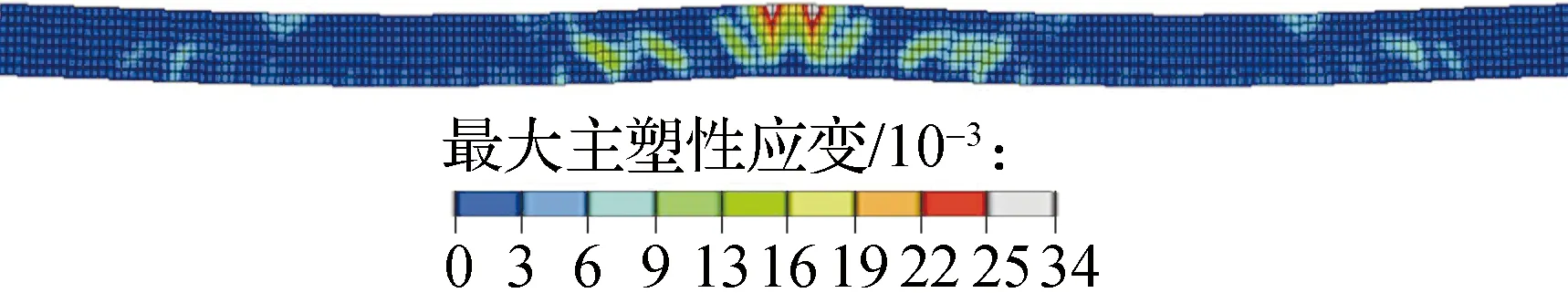

由图12可知,基于3种网格尺寸的模型计算得到的荷载-挠度曲线相似.网格尺寸为50、40、30 mm所对应的极限荷载分别为789.9、795.9、780.3 kN,精度相差不超过2%.采用ABAQUS软件中的塑性损伤模型来模拟混凝土,该模型在单元积分点处不能演化为混凝土裂缝.当积分点的拉伸等效塑性应变大于零,且最大主塑性应变为正值时,该点可视为产生裂缝[16].3种网格尺寸对应的最大主塑性应变云图见图13.由图可知,网格越精细,则破坏模型模拟效果越好.因此,本文选取网格尺寸为30 mm的数值模型进行计算.

(a) 网格尺寸为50 mm

3.5 计算结果与试验结果的对比

3.5.1 跨中荷载-挠度

有限元软件ABAQUS分析得到的荷载-挠度曲线计算结果与试验结果对比见图14.由图可知,2块组合连续板均经历了弹性阶段、弹塑性阶段以及塑性阶段.试件CSP-1的极限荷载计算值为780.26 kN,试验值为849.36 kN,误差为8.14%;试件CSP-2的极限荷载计算值为503.48 kN,试验值为494.68 kN,误差为1.78%.试件的初始刚度计算值偏大,这是因为在有限元模拟中,有限单元均由理想的、各向同性的单元组成,而实际的试件材料组成比较复杂,混凝土材料不均匀,钢板也可能存在不同程度的初始缺陷,导致加载过程中试件会提前损坏.此外,计算时未考虑混凝土的收缩徐变也可能是造成试件刚度偏大的原因之一.从结果来看,可以认为有限元模拟结果是合理的.

(a) 试件CSP-1

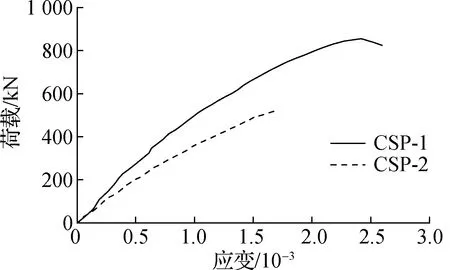

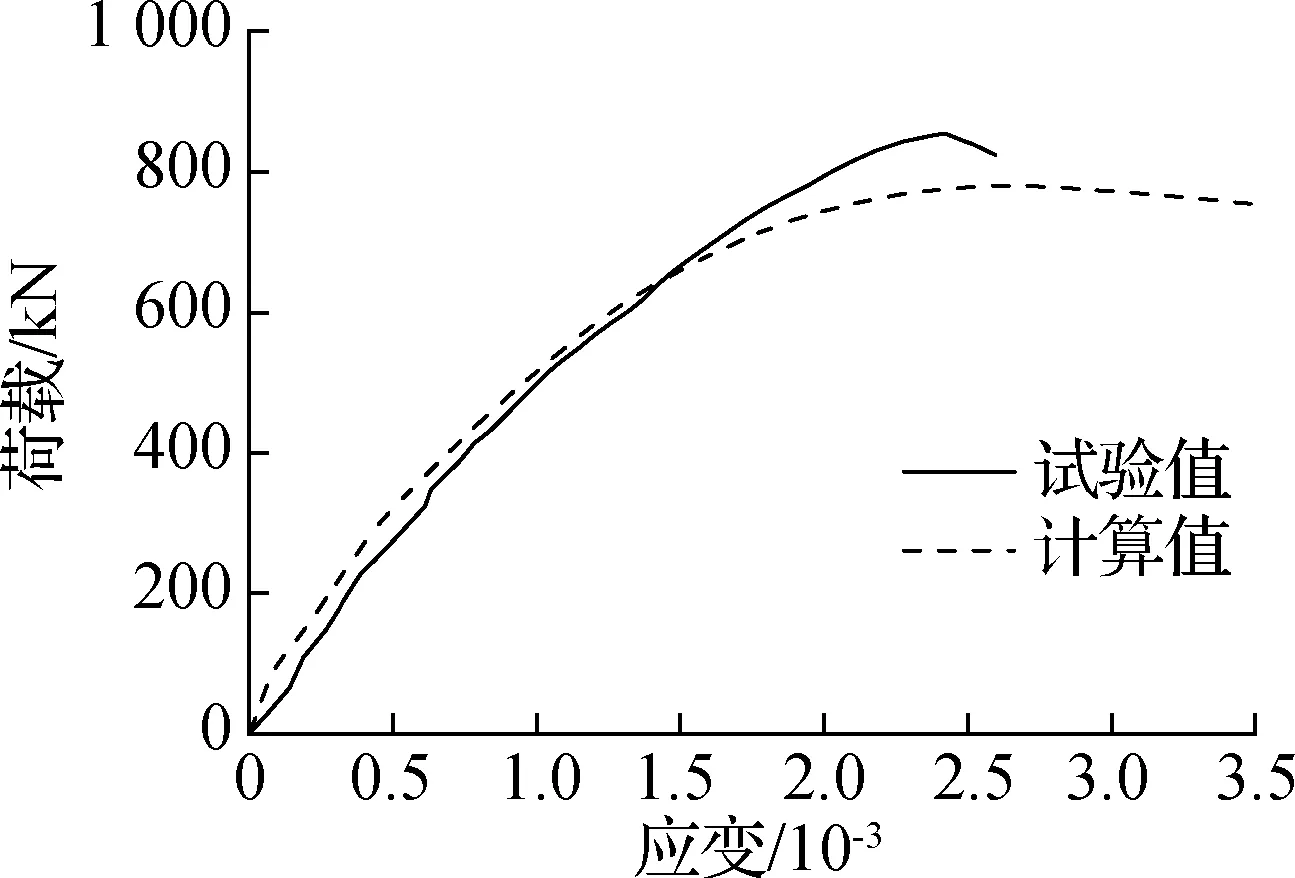

3.5.2 跨中荷载-应变

试件CSP-1和CSP-2的跨中混凝土顶面、钢板底面荷载-应变对比见图15.由图可知,荷载-应变曲线的变化规律基本一致,说明有限元模拟结果可以准确地反应钢板-混凝土组合连续板的应变分布规律.在保证精度和计算效率的情况下,本文模拟的试件平均网格长度为30 mm,而实际中混凝土和钢板上粘贴的应变计尺寸小于10 mm.因此,只有当有限元中划分的网格尺寸不断减小时,计算值与实测值之间的差距才会缩小.

(a) 试件CSP-1,混凝土顶面

3.5.3 裂缝

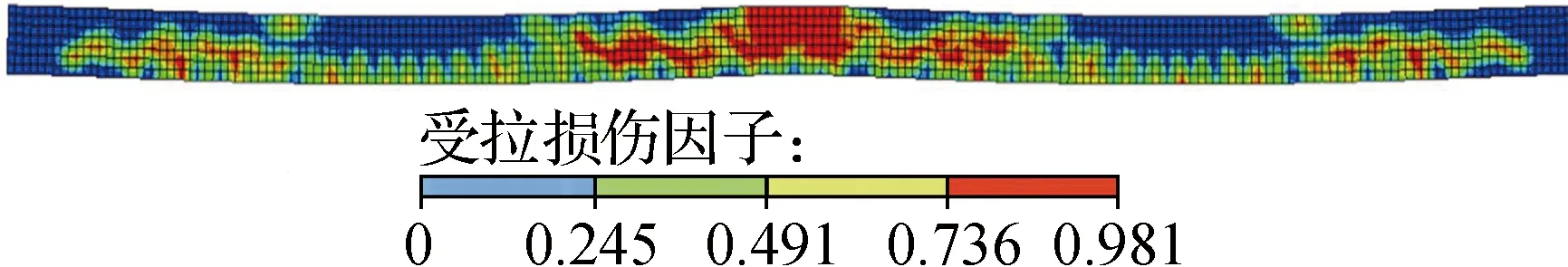

试件CSP-1和CSP-2的最大主塑性应变见图16.由图可知,计算结果与图4中的实际裂缝扩展较为类似.由图17所示的受拉损伤云图也可看出,计算结果与实际试件破坏结果类似.

(a) 试件CSP-1

(a) 试件CSP-1

4 组合连续板参数分析

在组合桥梁的设计过程中,钢与混凝土之间的连接是按照完全抗剪程度设计的,即不考虑钢与混凝土之间的滑移.基于此,本文选取混凝土厚度和底钢板厚度对完全抗剪连接的试件CSP-1进行参数分析.

4.1 底钢板厚度的影响

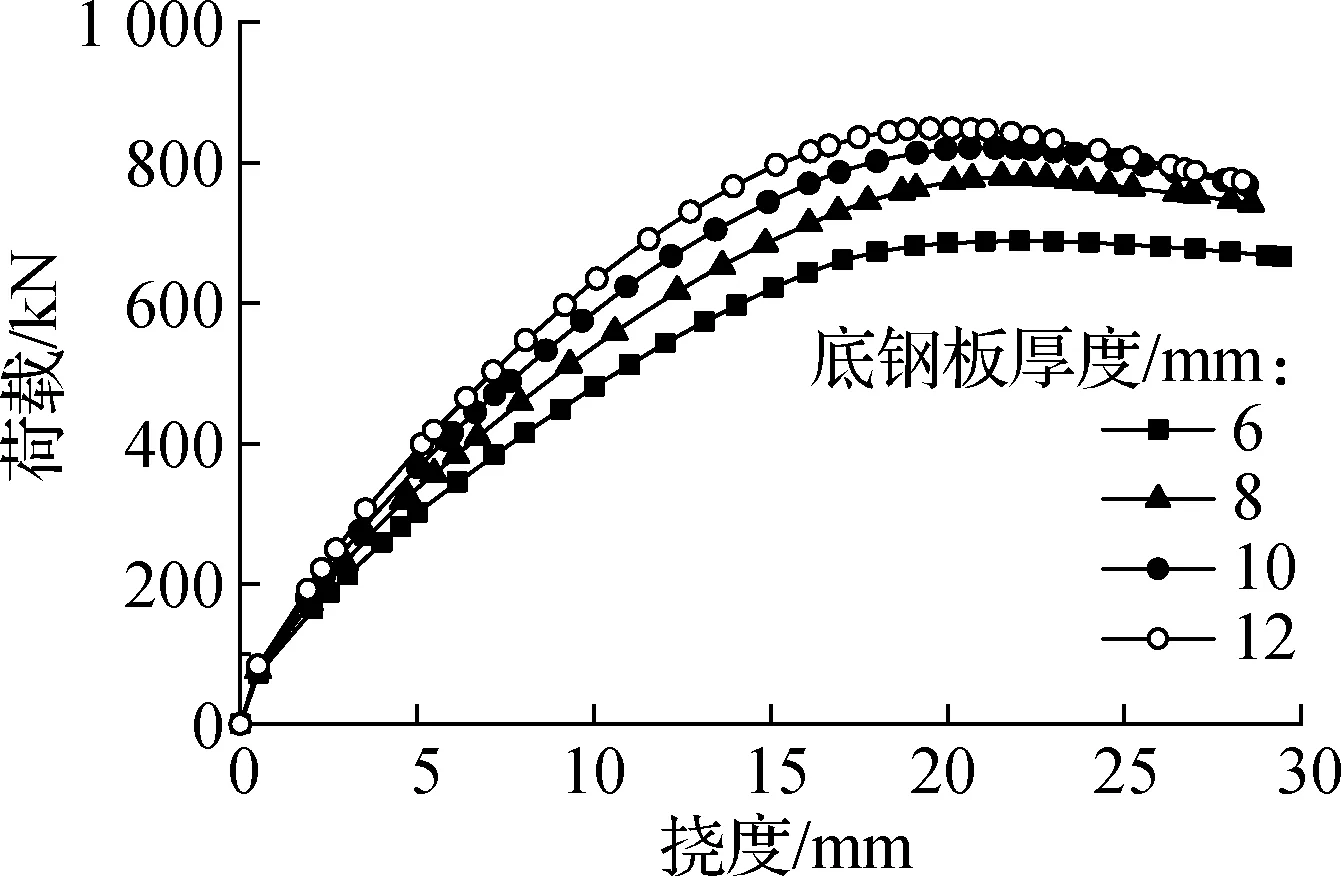

不同底钢板厚度时试件CSP-1的跨中荷载-

挠度曲线见图18.由图可知,随着底钢板厚度的增加,试件的抗弯承载力也相应提高,但开裂荷载变化不明显.不同厚度底钢板的组合板极限荷载见表

图18 不同底钢板厚度时试件CSP-1的跨中荷载-挠度曲线

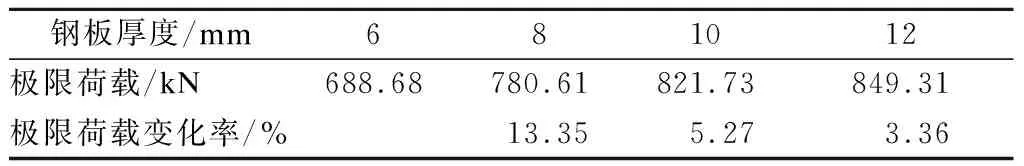

2.由表可知,当底钢板厚度从6 mm增加到8 mm时,试件的极限荷载提高了13.35%;当底钢板厚度继续增加到10 和12 mm时,极限承载力的变化率分别为5.27%和3.36%.由此说明钢板厚度的变化对抗弯承载力的影响有限,这是因为组合板的破坏不以钢板的屈服作为控制条件,而是混凝土或开孔钢板连接件的破坏.极端情况下,组合板的破坏情况与混凝土超筋梁始于受压区混凝土压碎的破坏情况相似.

表2 不同底钢板厚度时试件CSP-1的极限荷载比较

4.2 混凝土层厚度的影响

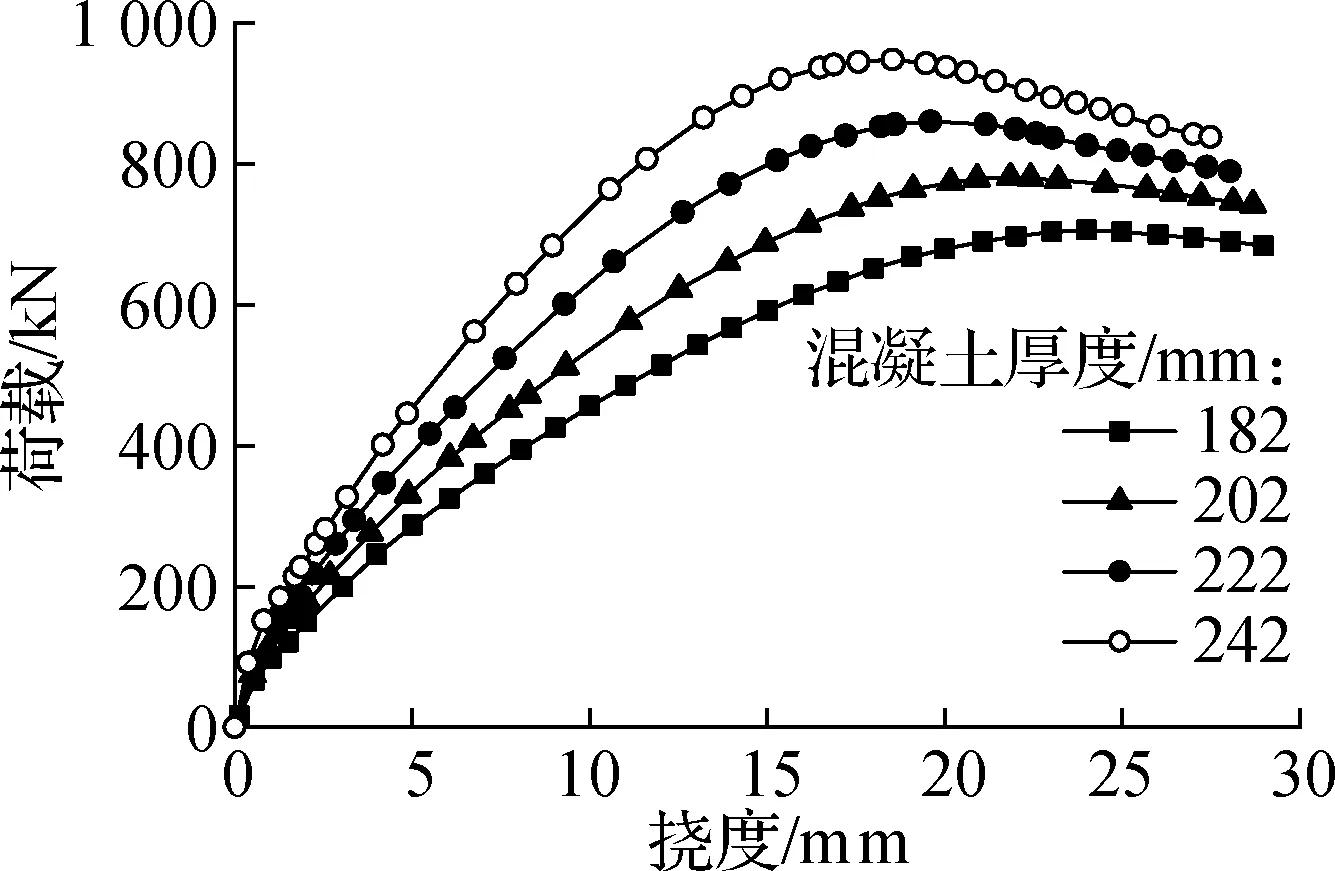

在钢板-混凝土组合板中,混凝土的体积几乎占据了整个试件的90%.当混凝土厚度过小时,钢混组合发挥不了优势;混凝土厚度过大,其自重又限制了整个组合桥面的承载力.因此,选择合适厚度的混凝土对于组合板来说尤为重要.

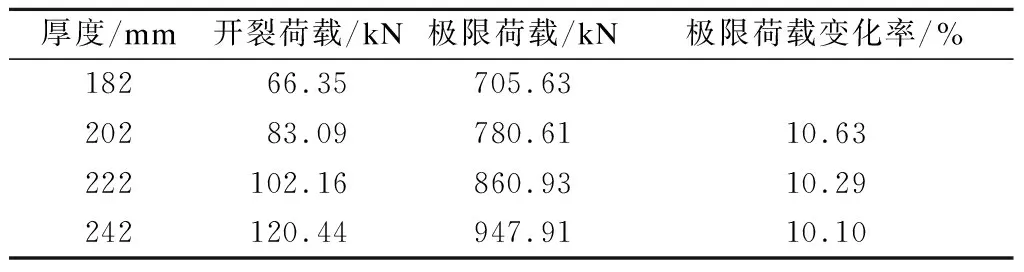

图19给出了不同混凝土厚度时试件CSP-1的跨中荷载-挠度曲线.由图可知,随着混凝土厚度的增加,组合板刚度增大,承载力增大,开裂荷载也增大,但是组合板的延性却有所下降.各厚度的组合板特征荷载见表3.由表可知,组合板的极限荷载变化率均大于10%,说明增大组合板的混凝土层厚度会使极限承载力明显增加,但组合板极限承载力的增长幅度却逐渐减小.究其原因在于,混凝土厚度的增加会导致整个桥面板的自重增加,削弱了组合板的抗弯承载力.因此,在实际带有组合板的组合梁设计过程中,需要根据桥梁的局部和整体刚度,采用适当厚度的混凝土,以提高桥面的承载能力,同时节约材料的用量.

图19 不同混凝土厚度时试件CSP-1的跨中荷载-挠度曲线

表3 不同混凝土厚度时试件CSP-1的特征荷载比较

5 结论

1) 2块不同抗剪连接程度的钢板-混凝土组合连续板均发生弯剪破坏.其中,试件CSP-2的极限荷载较试件CSP-1降低42.1%,但延性略有改善.

2) 在弹性阶段,跨中截面沿高度方向上的应变基本为线性分布,符合平截面假定;进入弹塑性阶段,跨中截面的应变变为非线性分布.对于抗剪连接程度较低的连续组合板CSP-2, 钢板与混凝土的材料强度无法得到充分发挥,极限承载力降低.

3) 基于ABAQUS有限元软件建立的数值模型能较好地模拟钢板-混凝土组合连续板的破坏全过程,数值分析结果与试验结果总体吻合.

4) 增加底钢板厚度能不同程度地提高钢板-混凝土组合连续板的抗弯承载能力.极端情况下会出现与混凝土超筋梁类似的破坏形态.

5) 增加组合连续板中混凝土厚度会同时提高试件的开裂荷载和极限荷载.但是,随着构件自重的增加,其对极限荷载的增加反而出现一定的削弱作用.