基于分子动力学模拟的高黏沥青改性与再生研究

朱雅婧 徐光霁 马 涛 范剑伟

(东南大学交通学院, 南京 211189)

高黏沥青是在基质沥青中加入苯乙烯-丁二烯-苯乙烯嵌段共聚物(SBS)、丁苯橡胶(SBR)废轮胎胶粉、聚氨酯等聚合物和各类助剂后形成的60 ℃动力黏度大于50 kPa·s的改性沥青,能够提升沥青与集料之间的黏附作用,保证排水路面的耐久性[1-2].将不同聚合物以一定比例复配,所制备的复配高黏沥青可获得更好的性能.如在SBS-SBR复配高黏沥青中,SBR结合基质沥青中的轻质组分,镶嵌于SBS所形成的网状结构中间.试验结果证明,在相同的高黏剂含量下,SBS与SBR复配高黏沥青相比于添加单一组分所制备的高黏沥青,其抗疲劳性能、高温性能和抗老化性能均有明显提升[3].性能提升的根本原因在于复配高黏剂分子与基质沥青分子之间的相互作用,可通过分子动力学模拟揭示分子层面的作用机理,指导SBS与SBR复配比例的优选,以获取性能更优的高黏沥青.

随着排水路面使用年限增加,高黏沥青中高黏剂与沥青组分均发生老化,影响路用性能与结构承载力,对其进行再生的需求逐年增长.当前对排水沥青路面的研究主要集中于其建设与老化阶段,其再生大多参考普通沥青路面的再生方法,对老化高黏沥青与再生剂之间相互作用的研究仍显不足[4-5].高黏沥青所用再生剂的主要成分为各类小分子链状烃与芳香烃类,而生物油目前亦已用于再生剂配制,其中含有较多的醛类与酸类[6].随着排水路面在我国不断推广,各类再生剂分子对老化高黏沥青的再生作用也是当下的研究重点,但应用分子动力学研究高黏沥青改性与再生过程的研究较少.

高黏剂改性和老化高黏沥青再生是高黏沥青生命周期中的重要节点.本文基于分子动力学模拟,分析高黏改性过程中高黏剂与基质沥青之间的相容性、扩散状态与高黏沥青的力学性能.构建轻度和重度老化高黏沥青模型,选取对二甲苯、正己烷、壬醛3种分子分别表征再生剂中的芳香烃、链状烃和生物油组分.通过渗透模型与混溶模型的分子动力学模拟,研究不同再生剂分子在老化高黏沥青中渗透性能、与老化高黏沥青的相互作用,以及对老化高黏沥青分子分布状态的调节作用.研究结果可为高黏沥青改性过程中SBS与SBR高黏剂的复配,以及高黏沥青老化后的再生剂复配提供参考.

1 分子动力学模型

1.1 基质沥青模型

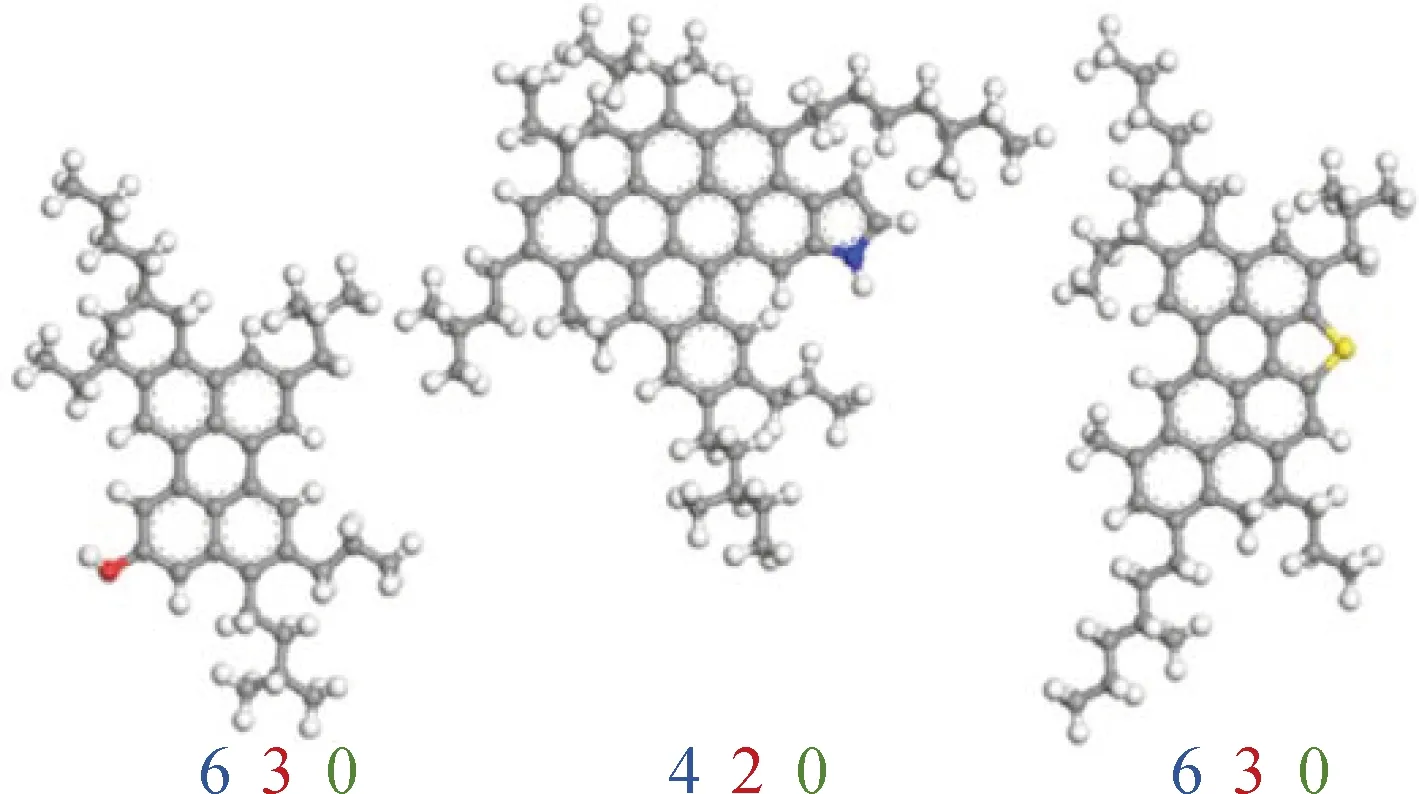

本文采用四组分12分子模型表征基质沥青与老化沥青,包括3种沥青质分子、5种脂质分子、2种芳香分分子和2种饱和分分子[7-8].除饱和分外,老化后其他分子均被氧化,各类分子的结构如图1所示.本文将沥青老化程度细分为轻度和重度

(a) 沥青质

老化2种,其中轻度老化沥青为兼有原状和氧化后的沥青分子.原状、轻度和重度老化基质沥青中各类分子的数目如图1所示.图中,各分子下方从左到右的数字分别表示此分子在基质沥青、轻度老化沥青和重度老化沥青中的个数.

1.2 高黏剂与再生剂模型

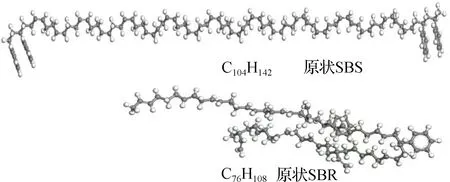

SBS与SBR均为苯乙烯和1,3-丁二烯的聚合物,但SBS为嵌段共聚物,而SBR为无规共聚物.SBS与SBR的分子链很长,分子动力学模拟中通常基于SBS与SBR分子的代表性片段,构建其分子模型.用于高黏改性的SBS分子中聚苯乙烯与聚丁二烯单体的质量比一般为3∶7,本文构建的SBS分子模型由2个苯乙烯分子、18个丁二烯分子和2个苯乙烯分子依次聚合而成,如图2所示[9].本文参考文献[10],所构建的SBR分子由9个反式1,4-聚丁二烯、3个顺式1,4-聚丁二烯、3个1,2-聚丁二烯、2个聚苯乙烯聚合物分子随机组合而成.SBS与SBR老化后,聚合物长链在碳碳双键处断开,两端断口处氧化形成醛基或羧基[10].本文对原状SBS与SBR分子的中部进行断链处理,在断口处分别增加醛基与羧基,形成轻重度老化的SBS和SBR分子,如图2(a)和(b)所示.选择对二甲苯和正己烷分别表征再生剂中的芳香烃和链状烃组分,醛类为生物油再生剂中除烃类外的代表性成分,本文中以壬醛表征.再生剂组分的分子模型如图2(c)所示.

(a) 原状SBS及SBR的分子模型

1.3 高黏沥青模型

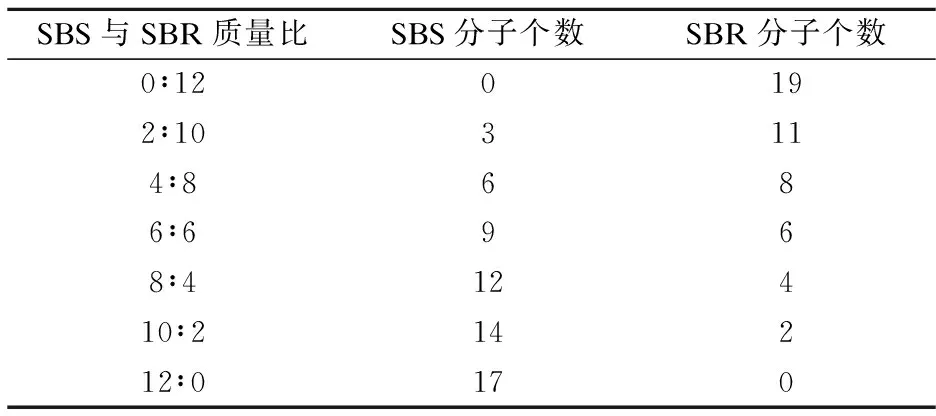

在1.1节中所述的基质沥青模型中加入12%(质量分数)的SBS-SBR高黏剂,设置7组不同的SBS-SBR复配质量比例,构建高黏沥青模型.SBS与SBR的分子个数与对应的复配比例如表1所示.

表1 不同SBS-SBR复配比例的高黏沥青模量

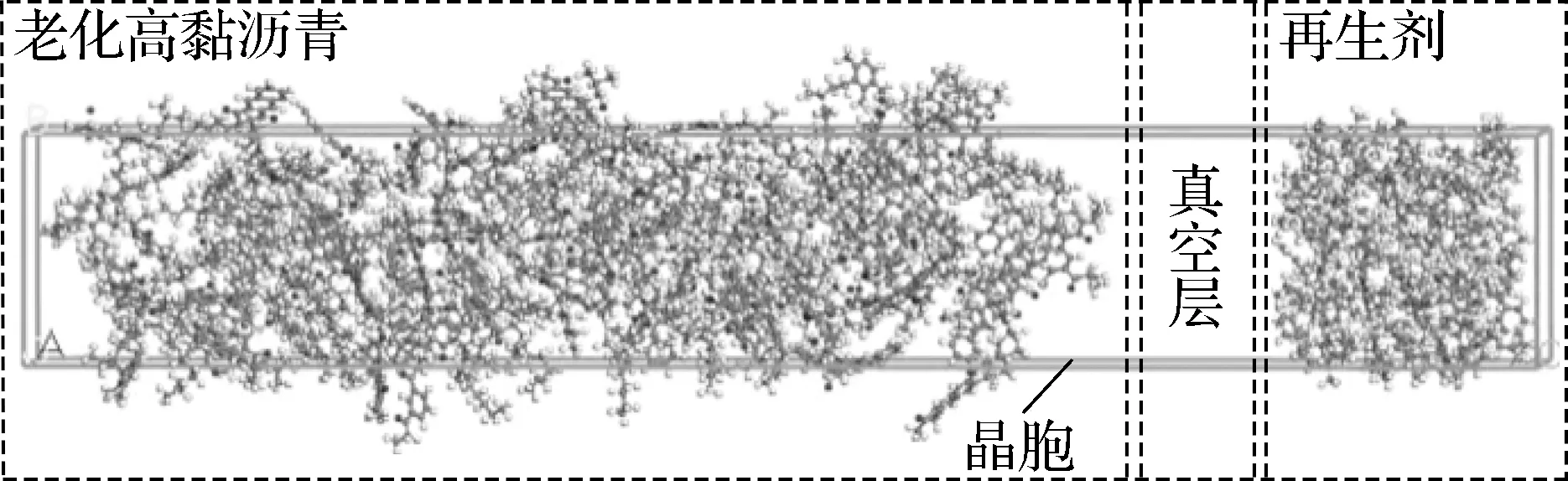

1.4 再生剂渗透与混溶模型

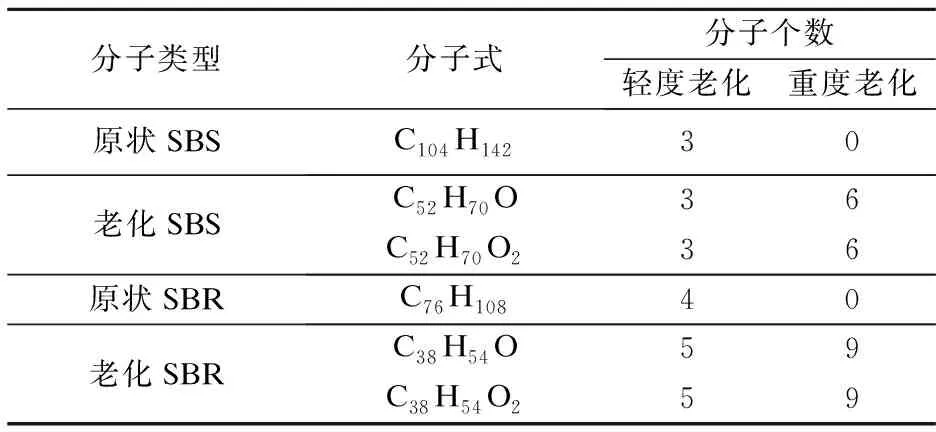

本文分别构建含轻度与重度老化高黏沥青模型的晶胞,高黏剂含量(质量分数)为6%SBS+6%SBR,各模型中原状与老化SBS/SBR分子的个数如表2所示.构建分别含有对二甲苯、正己烷、壬醛3种再生剂分子模型的晶胞,再生剂总质量为老化高黏沥青总质量的20%.将再生剂晶胞与老化高黏沥青晶胞分层拼合得到渗透模型,二者间设置1 nm的真空层.如图3(a)所示.构建再生剂与老化高黏沥青的混溶模型时,再生剂、老化基质沥青与老化高黏剂分子混合投放于晶胞中,如图3(b)所示,再生剂总质量分别为高黏沥青总质量的10%、20%、30%.

表2 轻重度老化高黏沥青中原状与老化SBS/SBR分子个数

(a) 原状SBS和SBR的分子模型

2 模拟计算指标

两组分溶解度参数越接近,二者相容性越好.相互作用能由范德华力和库仑力作用能构成,其为负值表示两组分相互吸引.不同分子间的相互作用能绝对值越大,表示二者间作用力越大.径向分布函数表征2种不同分子间的分布情况,其峰值越大,表征2种分子出现在彼此周围的概率越大.扩散系数越大,越有利于分子在模型中均匀分散.上述各指标均根据文献[11]中的方法计算.体积模量和剪切模量利用Hill方法计算,分别反映抗压和抗剪性能[12].自由体积分数为模型中未被分子占据的体积与模型总体积之比[13].

某分子在模型内分布的相对浓度采用文献[13]中的方法计算.本文基于沥青质在模型中的相对浓度曲线定义沥青质区域比例A,即

(1)

式中,lo为沥青质相对浓度不为0的区域长度,nm;l为模型轴向总长度,nm. 指标A反映了沥青质分布的均匀性,取值越大说明沥青质分布越均匀.

本文提出渗透深度比例指标S,其计算公式如下:

(2)

式中,di为分层模型中某分子初始状态下相对浓度最大位置坐标,nm;df为最终状态下相对浓度最大位置坐标,nm;d为模型总长度,nm.指标S反映了分子扩散范围的大小,S越大表明此分子的渗透效果越好.

3 高黏剂改性

3.1 高黏剂与基质沥青相容性

构建基质沥青和SBS-SBR高黏剂的混溶模型,在温度443.15 K下进行5 ns NPT系综运算,选取最后100 ps计算二者的溶解度参数,如表3所示.基质沥青溶解度参数为16.07 (J·cm-3)0.5,可见当SBS与SBR总量不变时,随着SBS含量的增高,SBS-SBR高黏剂的溶解度参数先增后减,其中6%SBS+6%SBR高黏剂与基质沥青的溶解度参数最接近,表明其与基质沥青相容性最好.

表3 基质沥青与高黏剂溶解度参数

3.2 高黏剂扩散与分布

对于SBS-SBR高黏剂与基质沥青的混溶模型,在温度443.15K, 压力100 kPa下进行5 ns NPT系综运算,选取最后2.5 ns计算高黏剂扩散系数,见图4.选取模拟中最后100 ps计算基质沥青和高黏剂分子之间的径向分布函数曲线,各曲线峰值见图4.

图4 高黏剂扩散系数与基质沥青-高黏剂分子间的径向分布函数峰值

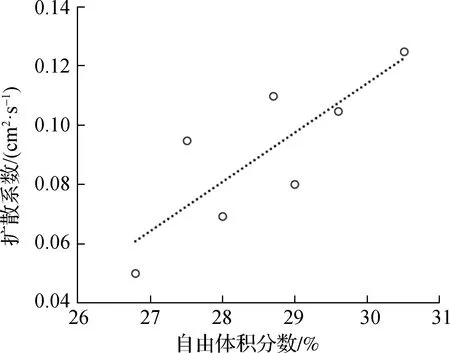

各模型的自由体积分数如表4所示,可见自由体积分数与高黏剂扩散系数之间存在正相关关系,如图5所示.4%SBS+8%SBR高黏剂在基质沥青中的扩散系数和自由体积分数均最大,说明此复配比例的高黏剂在基质沥青中的扩散状态最佳.自由体积理论指出,混溶模型中2类分子的均匀分布是由于模型内自由体积的再分配引起的[14],因此高黏剂-基质沥青体系中自由体积分数越大,越有利于高黏剂在体系中的扩散,促进其均匀分布,从而发挥高黏剂的改性作用.

表4 各高黏沥青模型中的自由体积分数

图5 高黏沥青模型中自由体积分数与高黏剂扩散系数的相关性

由径向分布函数峰值可见,不同复配比例的SBR-SBS高黏剂在基质沥青周围出现概率的相对大小与扩散系数的相对大小一致,4%SBS+8%SBR高黏剂出现在基质沥青周围的概率最大,更利于二者间交联结构形成.

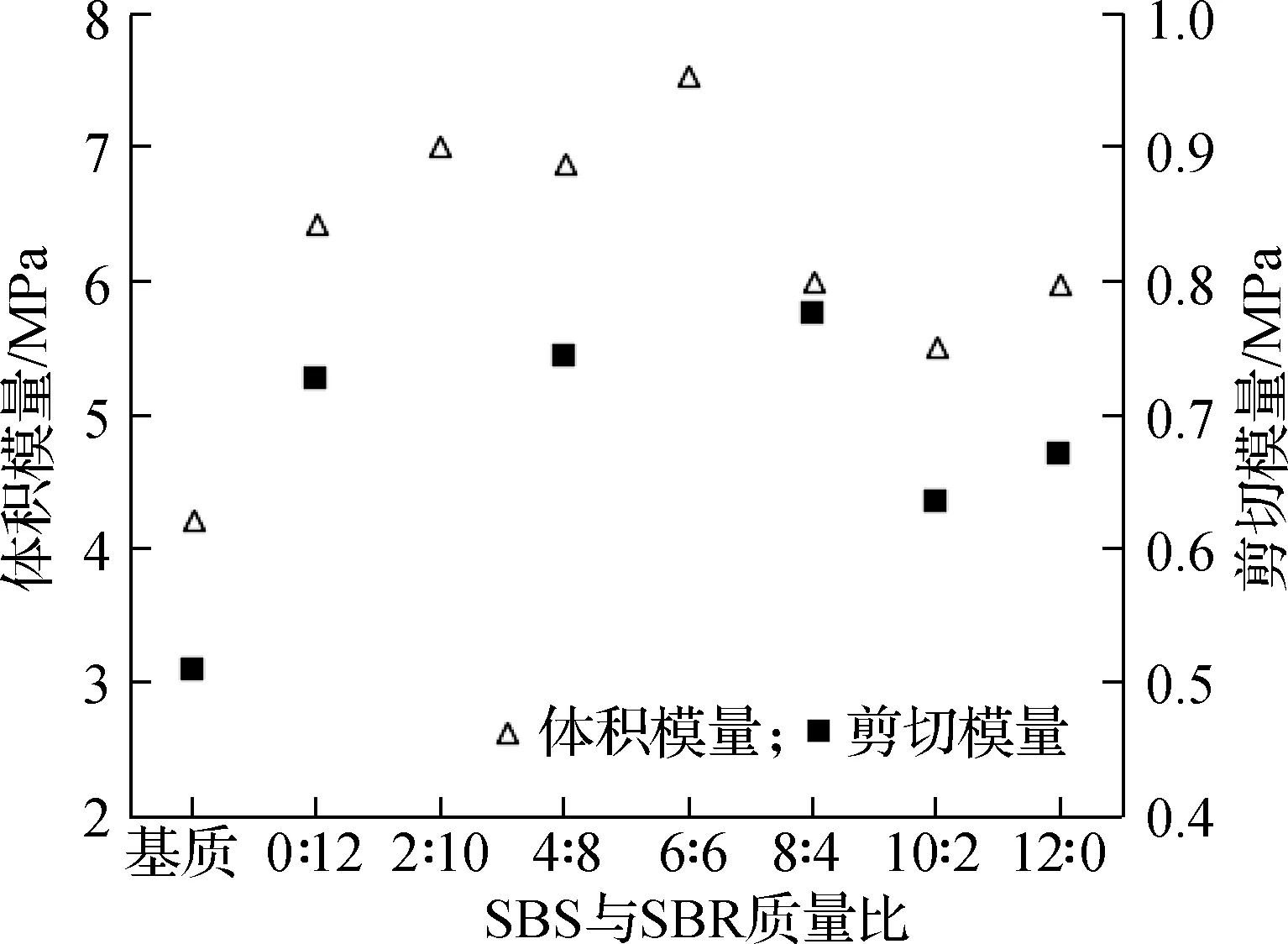

3.3 高黏沥青力学性能

在443.15 K、100 kPa下对SBS-SBR高黏剂与基质沥青的混溶模型进行5 ns的NPT系综运算,选取最后100 ps计算各混溶模型中高黏沥青的体积模量和剪切模量,结果如图6所示.由图可见:SBS-SBR高黏剂显著提升了沥青的体积模量与剪切模量,6%SBS+6%SBR高黏沥青的体积模量最大,在压力作用下的抗变形能力最好;8%SBS+4%SBS高黏沥青的剪切模量最大,其抗剪能力最佳.在高黏剂总掺量相同时,SBS-SBR复配高黏沥青的体积模量和剪切模量均高于仅加入单一SBS或SBR时高黏沥青的相应模量,证实了SBS与SBR复配对提升高黏沥青力学性能的有效性.

图6 基质沥青与不同SBS-SBR复配比例高黏沥青的模量

4 老化高黏沥青再生

随着排水沥青路面使用年限的增长,高黏沥青中的高黏剂与沥青组分均发生老化,影响路面性能与结构承载力.明确各类再生剂分子与老化高黏沥青之间在渗透与混溶阶段的相互作用,可以为高黏沥青专用再生剂的开发提供参考.在就地或厂拌热再生中,再生剂和老化高黏沥青在浓度差作用下相互渗透,在分子动力学模拟中先通过分层模型模拟再生剂向沥青中的渗透阶段,再通过混溶模型研究二者混合后的性能.

4.1 渗透阶段

分别构建对二甲苯、正己烷、壬醛3种再生剂分子与轻度、重度老化高黏沥青的分层模型,用于分析各类代表性再生剂分子向老化高黏沥青分子扩散阶段的各项特性.再生剂质量设为轻重度老化高黏沥青质量的20%左右.轻重度老化高黏沥青中高黏剂含量为6%SBS+6%SBR.各分层模型预处理后在433.15 K、100 kPa下进行5 ns NPT系综模拟.

选取模拟中最后100 ps,分别计算轻度、重度老化高黏沥青与3种再生剂分子之间的范德华和库仑相互作用能,结果如图7所示.再生剂与老化高黏沥青之间的范德华相互作用能远大于库仑相互作用能,说明范德华力在再生剂分子与老化高黏沥青的相互作用中起主导作用.随着沥青老化程度的增加,再生剂与老化高黏沥青间的相互作用能增大,这可能由于重度老化高黏沥青中的极性官能团更多,与再生剂的之间的作用更强.对于轻度或重度老化高黏沥青,对二甲苯与老化高黏沥青之间的相互作用能都最大,其次为壬醛和正己烷.

图7 老化高黏沥青与再生剂之间的相互作用能和再生剂在老化高黏沥青中的渗透深度比例

比较NPT系综开始时刻与5 ns后的结束时刻再生剂分子相对浓度最大处的坐标,计算3种再生剂分子在轻重度老化高黏沥青中的渗透深度比例指标,如图7所示.随着沥青老化程度增加,各类再生剂的渗透深度有所减小,再生剂扩散效果变差.无论在轻度还是重度老化高黏沥青中,对二甲苯的渗透深度均最大,其次为正己烷和壬醛.

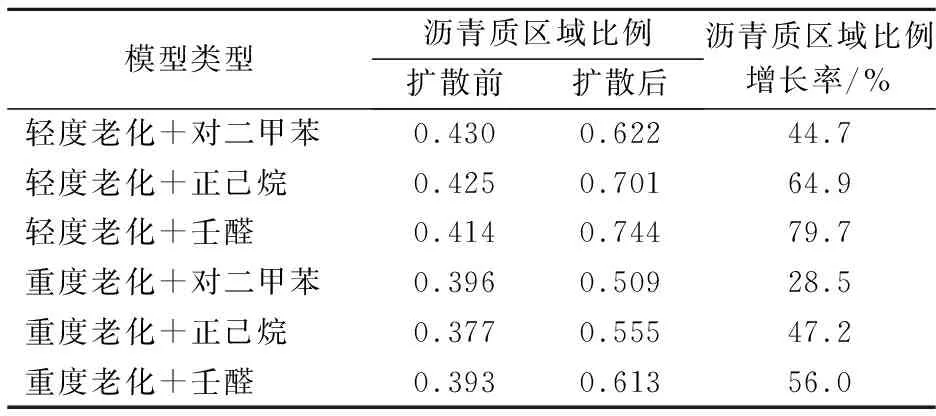

随着沥青老化程度的加深,沥青中的沥青质组分出现聚集,减弱沥青质的聚集是再生剂的重要作用方式.为研究不同再生剂分子对轻重度老化高黏沥青中沥青质聚集行为的影响,模拟获取渗透前后(NPT开始时刻和5 ns后的结束时刻)沥青质的相对浓度分布曲线,计算沥青质区域比例指标的增长率,如表5所示.

表5 再生剂扩散前后老化高黏沥青中沥青质区域比例

由表5可知,再生剂向老化高黏沥青中扩散后,老化高黏沥青中沥青质的覆盖区域比例明显增大,表明沥青质分布更均匀.对于轻度和重度老化高黏沥青,壬醛对促进沥青质分散的效果均最为显著,其次是正己烷和对二甲苯.随着沥青老化加深,相同再生剂作用下的沥青质区域比例指标均降低,表明再生剂对于沥青质过度聚集的改善效果减弱.

4.2 混溶阶段

分别构建对二甲苯、正己烷、壬醛3种再生剂分子与轻度、重度老化高黏沥青的混溶模型.老化高黏剂含量为6%SBS+6%SBR,再生剂分子总质量为老化高黏沥青分子总质量的10%、20%和30%左右.各混溶模型预处理后在433.15K、100 kPa下进行5 ns的NPT系综模拟.

首先计算各混溶模型中再生剂与老化高黏沥青的相互作用指标.选取模拟中最后100 ps,分别计算对二甲苯、正己烷、壬醛分子与轻重度老化高黏沥青分子的溶解度参数,如图8所示.可见对于同种老化程度的沥青,加入对二甲苯后模型溶解度参数最大,其次为壬醛和正己烷,说明添加对二甲苯的再生沥青中,老化高黏沥青与再生剂之间的相互作用最强,二者相容性越好.老化程度加深后沥青极性增加,与再生剂分子间作用增强,因此同种掺量、同种再生剂混溶模型的溶解度参数增大.

图8 再生剂与老化高黏沥青混溶模型的溶解度参数

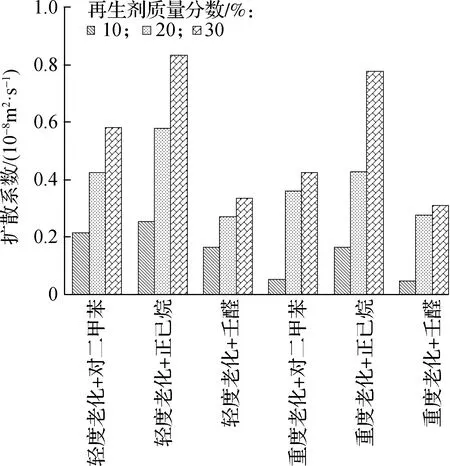

选取模拟中最后2.5 ns,计算各混溶模型中再生剂分子扩散系数,如图9所示.随着老化程度增加,沥青质聚集加剧,模型中自由体积减少,再生剂分子在老化高黏沥青中的扩散系数下降.在轻重度老化混溶模型中,正己烷扩散系数均最大,说明正己烷更易与老化高黏沥青形成均匀稳定结构,其次为对二甲苯和壬醛.

图9 老化高黏沥青中再生剂的扩散系数

选取模拟中最后100 ps,计算各混溶模型中再生剂和老化高黏沥青的径向分布函数.各混溶模型中径向分布函数峰值如图10所示.可见在不同再生剂掺量下,正己烷分子与轻度和重度老化高黏沥青分子的峰值最高,说明正己烷更易出现在老化高黏沥青分子附近,更利于其与老化高黏沥青形成均匀结构.

图10 再生剂与老化高黏沥青的径向分布函数峰值

5 结论

1) SBS-SBR复配高黏剂各方面性能均明显优于单一SBS或SBR组分的高黏剂.相同掺量下6%SBS+6%SBR的复配高黏剂与基质沥青的相容性最好,在基质沥青中的扩散状态最佳,且最有利于高黏剂与基质沥青间交联结构的形成.

2) 相同掺量下SBS-SBR复配高黏沥青的体积模量和剪切模量均高于仅加入单一SBS或SBR高黏沥青的相应模量.6%SBS+6%SBR高黏沥青体积模量最大,抗压能力最好;8%SBS+ 4%SBS高黏沥青剪切模量最大,抗剪能力最好.

3) 在再生剂与老化高黏沥青的渗透阶段,对二甲苯与轻重度老化高黏沥青之间的相互作用能最大,在老化高黏沥青中的渗透性最强.壬醛最有利于改善老化高黏沥青中沥青质的自聚集现象.

4) 在再生剂与老化高黏沥青的混溶阶段,正己烷分子更易与老化高黏沥青形成均匀稳定结构.在制备高黏沥青专用再生剂时应进行多种组分复配,以实现更佳再生效果.