油溶性缓蚀剂及其缓蚀机理研究

周文彬,张正阳,孙杰,周欣

(沈阳理工大学, 辽宁 沈阳 110159)

金属材料的的性能优异,但腐蚀问题对其有着很大影响,造成了巨大的经济损失。使用缓蚀剂是防止金属腐蚀的一种重要的手段,其具有许多优点。油溶性缓蚀剂是缓蚀剂的一种,在金属防腐上起着重要的作用,其具有分子的不对称性。

1 金属材料的腐蚀原因与防腐蚀方法

金属材料因其优异的综合性能被广泛应用于各个领域[1-2],但同时其带来的腐蚀问题也影响颇深[3],腐蚀问题造成的经济损失巨大[4],据NACA的调查可得,仅仅1998年,美国因为腐蚀的问题所引起直接经济损失等于其5年后GDP的3.1%,而除此之外,腐蚀还会引发一系列间接经济损失.因此金属材料的防腐尤为关键,可以使得腐蚀引起的损失降低15%~30%[5]。对于金属材料常用的防腐蚀方法有电镀法[6-7],电化学保护法[8-9]和添加缓蚀剂[10-12]。其中添加缓蚀剂的方法有不需要复杂的设备、加入量少、控制简单的优势,从而广泛地应用于工程实际。

2 缓蚀剂的简介与发展历程

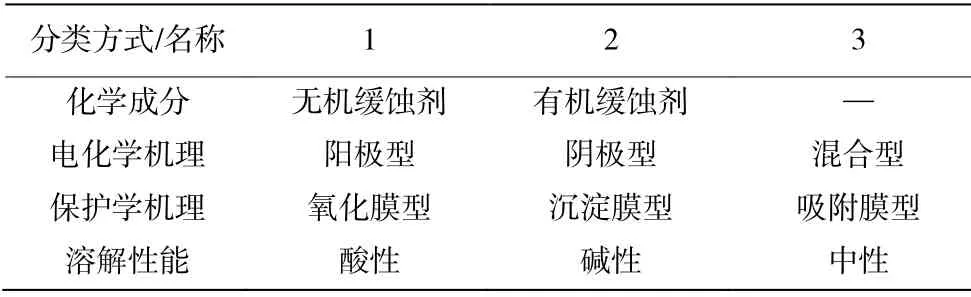

美国ASTM-G15-76标准概括缓蚀剂是一种可以防止或减缓腐蚀的化学物质或其组成的混合物以合适的形式浓度存在于环境中[13],又名腐蚀抑制剂或阻蚀剂[14],其具体分类如表1所示。

表1 缓蚀剂的分类方法

早在1845年,美国某企业在酸浸铁板的过程中,向酸中加入少量物质,就达到了满意的防腐蚀效果。但并没有提到添加的什么物质[15]。1860年,英国人申请了世界上第一个缓蚀剂专利,专利号B-P23207[16]。20世纪30年代,对于缓蚀剂的研究变多,1933年研制出了用于锅炉腐蚀的气相缓蚀剂。我国的缓蚀剂研究已经初具规模,而对于本文所研究的油溶性缓蚀剂,因价格和防腐作用等多种原因影响,主要在工业上使用的依然为二壬基萘磺酸钡,石油磺酸钡和羊毛脂钡皂[14]。

3 油溶性缓蚀剂的分类及应用

油溶性缓蚀剂是防锈油的关键所在,直接影响着防锈性能的好坏,而油溶性缓蚀剂又有很多分类方法。为了便于选择,通常将缓蚀剂按照其分子特点进行分类,而油溶性缓蚀剂又大多为高分子聚合物,所以通常是按照其极性基团分成5类。

3.1 磺酸盐及其他含硫化合物

置换型油溶性缓蚀剂置换金属表面的吸附物,从而形成防锈油膜[17-18],因其需具有强大的吸附力,主要的选择为磺酸盐,其代表为石油磺酸钡,其具有良好的抗腐蚀和抗盐雾性能,主要用于黑色金属,对其他有色金属有防腐蚀效果但不够明显。与水溶性置换型缓蚀剂相同,油溶性置换型缓蚀剂也主要用于短期的金属防腐,其吸附性过强,导致在长期防腐上效果并不显著,主要应用于舰载机,石油勘探机等可以多次添加缓蚀剂的设备[19-20],也被用于内燃机,柴油机和新型能源机车的润滑油中[21]。

3.2 高分子羧酸及金属皂类

其主要为合成脂肪酸[22],动植物脂肪酸及其皂类,高分子羧酸类[23]以及环烷酸[24], 其拥有较好的耐湿性与大气环境下的抗腐蚀性能,对金属基体材料及电镀工艺的金属材料有着优异的耐腐蚀性能,代表有十二烯基丁二酸[25],其酸性较强,水溶性较差[26],存在稳定且在水中性质稳定,有着作为缓蚀剂的良好前提条件,因其耐湿性较强以及在大气环境下抗腐蚀性能较强,主要应用于长期封存防锈油的缓蚀剂,如炼油厂的金属设备的防腐[27]。

3.3 酯类

酯类油溶性缓蚀剂主要的包含大量的天然化合物,其使用较早也较为广泛,但其缺点也较为明显,用量小时的缓蚀效果不明显且在高温环境下易发生氧化,从而发生腐蚀,此现象对有色金属极为严重,因此酯类油溶性缓蚀剂不适用于高温也不适用于有色金属。其代表为羊毛脂及其皂类,羊毛脂是一种由羊毛酸和羊毛醇组成的混合物[28],油溶性较好,吸附能力较强,可以用作缓蚀剂保护黑色金属,但单独使用时用量过大不易应用于实际,所以改善成缓蚀性能更为优异的羊毛脂皂类。60%羊毛脂含量的羊毛脂皂类对钢铁材料防腐时间长达5年,对有色金属可以防止其2年不发生腐蚀。皂类的缓释性能和使用剂量都优于羊毛脂,附着力也更强,但是随之而来的则是其启封相对困难。

3.4 胺类及其他含氮有机物

最早使用的含氮有机物是胺类,大烃基的可以充当油溶性缓蚀剂,因其普遍具有碱性,从而总和酸性,所以对黑色金属较为有效。胺类与有机酸组成的盐类是比较有效的缓蚀剂,还有新兴的咪唑啉及其衍生物。在实际使用中,胺类油溶性缓蚀剂普遍连用其他缓蚀剂,从而形成更高效的多功能缓蚀剂。苯并三唑等含氮杂环化合物都是此类油溶性缓蚀剂的代表,还有我们在实验室十分常见的苯丙三氮唑(BTA),其广泛使用在防锈油脂中,溶于乙醇、苯和甲苯,微溶于水。主要用于油田的防腐[29]。

3.5 磷酸酯、亚磷酸酯及其他含磷有机物

含有磷的有机化合物也可以做油溶性缓蚀剂,其抗氧化性能优异和防磨损性能良好。常用的有硫代磷酸酯和酸性的磷酸酯,亚磷酸酯等。工业使用上常用磷酸酯的混合物制酸或金属盐,包括十二烷基酸性磷酸酯和9-亚磷酰基硬脂酸(与石油磺酸钡配合使用),可以有效提高其缓蚀效果[30]。

4 油溶性缓蚀剂的机理

4.1 油溶性缓蚀剂的特点

作为表面活性剂的一种,油溶性缓蚀剂分子结构的特点是具有不对称性[31],其组成有两个基团,其中极性基团有羧基,羟基等,其无论对金属还是对水,亲和力都很强,而非极性基团则类似油的分子结构,具有亲油憎水的性质。油溶性缓蚀剂在金属表面定向吸附[32],金属表面为极性,溶剂为非极性,这使得缓蚀剂的极性一端吸附在金属表面,非极性的一端溶入油中,从而使得油溶性缓蚀剂在金属表面形成定向吸附。缓蚀剂的结构与金属的种类和表面状态决定了吸附强度,而且影响了缓蚀剂的缓蚀效果[33]。

4.2 油溶性缓蚀剂的机理

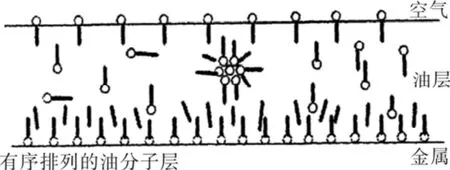

所谓"机理"是指从原子的结合关系中来描绘化学过程。油溶性缓蚀剂的防锈机理主要是油溶性缓蚀剂形成了紧密的憎水性吸附膜。如图1所示。

图1 吸附膜示意图

由于分子之间的范德华力,缓蚀剂分子在油中是相似的和互溶的,所以油分子排列顺序和相互溶性,形成有序分子层,这使得缓蚀剂分子的吸附层完整并且紧密。增强了其抗氧化和化学腐蚀性能,更好的保护了金属。除此之外,油溶性缓蚀剂在油层最外面与空气结合的面也发生定向吸附现象,其极性朝向空气,非极性的烃基溶于油中,从而在气-油层减缓了大气中腐蚀介质对金属的腐蚀。油溶性缓蚀剂通过其吸附理论,分三层保护金属。通过三层的保护,油溶性缓蚀剂可以有效减缓阻碍金属腐蚀,更好的保护金属。

胡松青等[34]通过实验和分子模拟的方式对比了三氮唑(TA) 和苯并三氮唑(BTA)的缓蚀性能并解释了其吸附机理,采用了吸附等温拟合的方法测定了吸附类型,同时运用计算的方式求得吸附能等参数,具体的解释了其吸附机理。证明了两种唑类缓蚀剂既包含物理吸附又包含化学吸附,发生化学吸附是因为氮原子与铜原子形成共价化学键且氮原子的sp轨道杂化和氮原子的p轨道和铜原子的d轨道发生了相互作用所致。

5 总结与展望

综上所述,结合目前油溶性缓蚀剂国内外的发展来看,油溶性缓蚀剂的发展前景十分广阔,但大部分包含有大量有毒有害的物质,对人员和环境造成了巨大的损害,本来保护环境的基本国策,我认为新型的油溶性缓蚀剂应在保证缓蚀效果的同时兼顾对环境的保护,更多的开发无毒无害物质,目前针对这个方向的研究已有一些[35-39],但无毒无害的复杂腐蚀条件下的多功能高效缓蚀剂还有待进一步开发。