RTO装置中的余热锅炉安全分析

汪双敏* 王烈高 朱珊珊

(黄山市特种设备监督检验中心)

0 前言

由于生态环境保护被日渐重视,活性碳吸附已不能满足日益提高的标准要求,蓄热式氧化器(RTO)装置应运而生。RTO 是一种在高温下氧化去除挥发性有机化合物(VOCs),并回收热量的设备,其能有效去除生产工艺过程中产生的挥发性有机溶剂和恶臭,使排放的气体符合环保标准。其所采用的热交换技术和蜂窝陶瓷蓄热原料,可以利用氧化过程中产生的热量对工艺过程供热,达到节约生产成本的目的。目前RTO 装置的余热回收利用方式主要包括热风、热水、蒸汽和导热油等,本文对余热回收锅炉系统进行了简要介绍和过程安全分析。

1 工艺介绍

蓄热式氧化器的原理是通过天然气等燃料燃烧为焚烧炉炉膛提供热量,在高温下将废气中的VOCs氧化成二氧化碳和水,从而净化废气,并回收废气分解时释放的热量。由于陶瓷蓄热体具有良好的蓄热性,氧化后产生的高温烟气通过陶瓷蓄热体时,热量被蓄热体“贮存”起来用于预热新进入的有机废气,从而节省废气预热、升温过程所需的燃料降低运行成本。通过周期性地改变气流方向来保持焚烧炉炉膛温度的稳定,在满足处理 VOCs 废气温度的同时,余热可通过换热器、锅炉等形式回收用于生产工艺的用热,从而实现设备烟气排放余热回收利用的目的。

目前国内常用的RTO 装置是三室式及旋转式,而且大部分以前安装的两室式及三室式设备已经开始更新换代,旋转式成为新的主流[1]。本文以旋转式蓄热氧化器装置为例进行介绍。

2 余热回收系统

2.1 热水系统

在RTO 高温旁通阀后端配置热水管式换热器和一套水路内循环系统,将多余热量置换为热水储存在热水箱;再通过一套水路外循环系统,将热水输送到用热设备。用热设备包括热风换热器、工业洗涤用热水、及生活用水等,还可以与中央空调连接,降低空调热负荷,用于车间供暖。

2.2 蒸汽系统

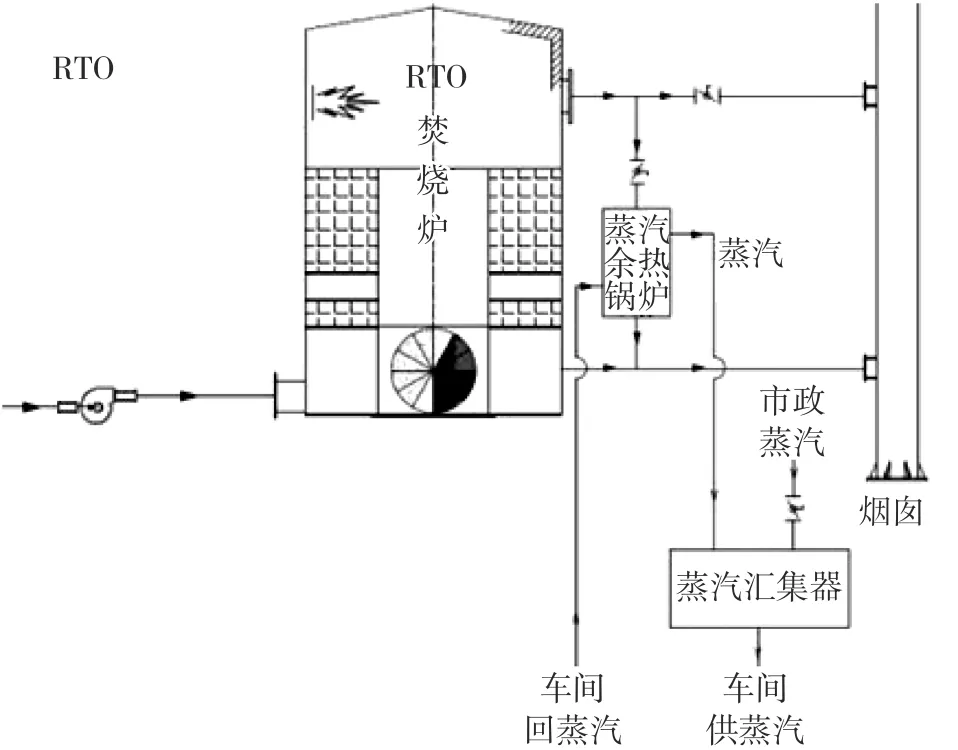

通过在RTO 后端配置余热蒸汽锅炉,可将多余热量转换为高压蒸汽,与用户原有的蒸汽锅炉或者市政蒸汽管路并联,再输送到相应的用热设备(如图1所示)。带有备用蒸汽热源的蒸汽供热系统,废气余热满足车间用热时,备用蒸汽热源关闭;当废气余热不能满足车间用热时,用备用蒸汽热源补给热量,用热设备开机速度快、用汽灵活,开机时间不受RTO启炉限制。不带有备用蒸汽热源的蒸汽供热系统,废气余热无法满足车间用热时,RTO 燃烧器来补给热量,用热设备开机时间受RTO 启炉时间限制。

图1 RTO装置的余热蒸汽锅炉系统

2.3 导热油系统

在RTO 后端配置导热油余热锅炉,将余热转换为高温导热油。若用户设有备用热源的导热油供热系统,包含一台导热油锅炉和余热锅炉,以及油槽、油泵、管路等,余热锅炉与厂家原有导热油锅炉可采用串联形式连接。当废气余热可满足车间用热时,导热油锅炉停炉;当废气余热不能满足车间用热时,导热油锅炉启动给导热油补热。若用户未设有备用热源的导热油供热系统,当废气余热够车间用热时,余热锅炉直接给车间供热;当废气余热不够车间用热时,RTO 燃烧器启动直接给余热锅炉补热。

3 RTO装置的主要安全风险

3.1 可燃气体泄漏

RTO 装置需要天然气对废气和陶瓷蓄热体进行加热,其集成了燃料气管线、助燃空气管线、尾气进料管线、处理后尾气出料管线、三段式切换阀组、点火装置等原件,结构相对复杂。如果其中的某一个或几个原件出现故障,就可能导致可燃气体聚集,甚至引发爆炸[2]。

3.2 尾气浓度过高

在生产过程中,由于受各种因素的影响,往往会出现生产波动,导致尾气中的有机挥发组分过多,甚至超过爆炸下限。如果高浓度的尾气进入装置会与空气形成爆炸性环境,遇到炉膛明火将会导致爆炸。

3.3 余热回收系统失控

为了节约生产成本,大多数RTO 装置都会配备余热回收装置。以蒸汽或导热油为介质的回收装置则一般以余热锅炉为主。锅炉为特种设备,其运行安全应当与RTO 焚烧系统相关联,并应确保锅炉在发生爆管、超温、超压等安全故障时能够及时阻断加热系统,防止发生更大的事故。

4 余热锅炉的安全装置与联锁控制

4.1 锅炉与焚烧炉的安全联锁控制

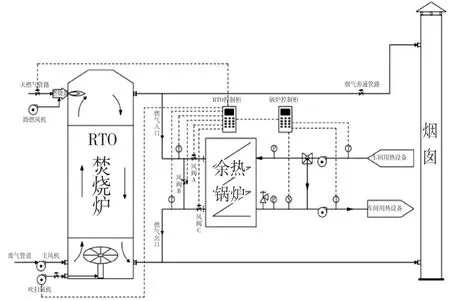

RTO 装置中的焚烧炉由燃气燃烧器提供初始热源,且在炉内温度不能满足处理VOCs 的要求时会持续开启提供热量。余热锅炉在发生缺水、超温、超压、低流量甚至泄漏爆管等严重事故时,必须及时切断加热装置并发出警报[3]。这就要求余热锅炉的液位计、温度传感器、压力传感器、流量计等安全附件与焚烧炉燃烧器进行联锁,一旦产生事故信号,应立即关闭燃气进料阀门切断燃烧实现安全停炉(如图2所示)。

图2 RTO装置余热锅炉联锁控制系统

4.2 高浓度废气进料的安全保护措施

如果工艺生产中出现了高浓度的废气进料,RTO焚烧炉无法进行全部处理,残余的废气一旦积聚在余热锅炉炉膛内,遇到点火源就会发生爆炸。为了防止这种情况发生,可以在烟气进口管线上安装可燃气体检测仪来检测烟气的浓度。如果烟气的浓度超过了爆炸下限,应该及时切断进余热锅炉的烟气,并且将尾气切换至另外一个紧急安全出口[4]。

4.3 锅炉与RTO烟气阀门的联锁控制

RTO 装置配备的余热锅炉都是用普通碳钢制造的,在锅炉运行过程中,不可避免地会与废气中的腐蚀性成分产生化学反应,从而腐蚀锅炉承压部件。这种腐蚀现象主要包括烟气对锅炉受热面管壁的高温腐蚀和对锅炉尾部受热面的低温腐蚀。为了防止这种情况发生,可在锅炉水(介质)进出口及烟气进出口处设置测温和测压点,烟气进口处设置烟气流量检测点,锅炉水(介质)进口处设置流量检测点。根据锅炉水(介质)温度、压力、流量的变化与RTO 装置中的烟气阀门相联锁,控制锅炉水(介质)循环的流速及烟气通入量的大小,进一步地控制介质温度,合理避开烟气的高温腐蚀及低温腐蚀。

5 余热锅炉检验中的问题及解决办法

在对RTO 装置余热锅炉进行检验的过程中,发现了一些值得注意和改进的问题。

5.1 RTO装置与锅炉负荷不匹配

RTO 装置是为了解决工业生产中产生的大量VOCs,其首要目标是保证焚烧炉内的氧化温度稳定,再把多余的热量供给余热锅炉。一旦企业产量降低,供给RTO 装置的VOCs 量减少,造成焚烧炉温度下降,为了维持焚烧炉的氧化温度稳定,势必会减少烟气余热供给余热锅炉,这样就容易造成锅炉受热不均匀、负荷不稳定,影响锅炉安全运行。企业用户在规划选用RTO 装置初期就应当严格计算VOCs 的产量并综合考虑生产产能的变化情况。

5.2 RTO装置设计不合理造成锅炉安全隐患

企业用户选用RTO 处理尾气时,往往对尾气排放安全的重视程度不足。RTO 装置设计时多采用阀门开度做为控制工业尾气浓度的首选,这其实是远远不够的。对某企业进行调研时发现,其工业废气由丙烯、乙醇、四氢呋喃、丙烯醛、丙酮、1,4-二戊烷等多种有机物组成,并且由多家上游企业通过废气管道输送至RTO 装置进行集中处理,如果仅仅依靠调节阀门避免进气浓度不稳定或超出其限值是不安全的,所以提议在距RTO 主炉进气口20 m 处配置1 台碱洗塔(缓冲、降低废气浓度)、1 台缓冲罐,满足LEL(可燃气体报警仪,设定值一般在可燃气体爆炸下限的25%)取样检测和控制阀门执行所需时间要求。上游企业所排放的废气经风机输送汇入喷淋塔降低浓度并充分混合,在喷淋塔出气管道上设置2 套LEL检测系统,检测数值经比对后,由自动控制系统经过PID 控制(比例、差分、微分)后实现数值校准。上述冗余设置可以确保废气浓度检测值接近真实值,为RTO 焚烧炉及余热锅炉安全、稳定运行奠定基础。当废气浓度超高或者RTO 设备异常时,可通过阀门快速切换管路,使废气从应急旁路经活性炭吸附处理后排放。

5.3 导热油锅炉在RTO装置中存在运行缺陷

在检验时发现,在一些使用导热油的余热锅炉且无备用热源的RTO 装置中,经常会出现因RTO 装置运行效率不高导致导热油中水分无法完全脱除,造成导热油管道振动、压力指示不稳等情况发生。导热油锅炉在使用时要先煮油,因为导热油中含有水分和一些轻组分。煮油过程是一个缓慢升温和控制排气的过程,需要调节控制加热的温度。RTO 装置采用烟气余热加热方式,对操作人员的素质要求比较高,在不了解导热油性质的情况下操作余热锅炉,可能会导致脱水脱气不彻底,管路系统中存在大量水汽,最终影响整个锅炉系统的生产安全。建议使用单位在条件允许的情况下增添备用燃气锅炉并与RTO 装置管路并联,这样既能让使用初期的煮油脱水过程容易操作,又能在RTO 装置负荷不稳定时保持生产供热不间断。

5.4 余热锅炉本体设计缺陷

RTO 装置处理的气体大多为有毒有害气体,但仍有部分为RTO 装置生产配套余热锅炉的厂家为了防止余热锅炉内的废气泄漏未设置检查门孔,这会给锅炉的检验和修理带来很大不便。工业废气一般都具有可燃性,为了防止RTO 装置本体和余热锅炉炉膛发生气体爆燃事故,应当在气体输送管道上设置阻火器,同时在RTO 装置焚烧炉和余热锅炉炉体设置爆破片。

6 结论

随着环保政策日趋严格,废气处理技术也在高速发展。RTO 这种新型高效处理VOCs 废气设备将会被广泛应用,设计、生产、使用单位应当在充分考虑经济效益的同时更加关注RTO 余热锅炉的安全使用。