过滤浓缩机在锂电正极材料前驱体合成中的应用

张朋立* 宋顺林 刘亚飞 陈彦彬

(矿冶科技集团有限公司 北京当升材料科技股份有限公司)

0 前言

锂离子电池具有容量大、成本低、寿命长等特点,被广泛应用在手机、电脑、电动工具、电动汽车储能等行业。近年来,随着技术不断发展进步,国内的锂电池正极材料的产能和产销量都表现出快速增长趋势,但与国际一流企业相比,在材料的性能方面还有较大差距,主要是生产工艺和装备水平差距较大[1],存在一些亟待解决的难题。

锂电正极材料前驱体是一种技术难度较高的中间体,也是锂电正极材料的的原料,对正极材料的元素比例、粒径、密度、杂质量、结晶程度等性能有传承性的影响,很大程度上影响了多元材料的性能[2]。锂电正极材料前驱体生产过程中最关键工序是合成,pH、氨碱浓度、搅拌强度、合成温度等工艺参数[3-4]对前驱体的品质有着决定性的影响,因此对锂电正极材料前驱体合成进行研究,对于提高多元材料前驱体的品质,提高锂电正极材料的性能有重要意义。过滤浓缩机能够增加锂电材料前驱体合成过程中反应釜的固含量。本文结合其工业化生产情况,对过滤浓缩机在锂电正极材料前驱体合成中的应用进行了介绍,可为锂电正极材料前驱体的的研究提供借鉴。

1 过滤浓缩机简介

过滤浓缩机是在一个密闭容器中悬挂了一定过滤面积的微孔过滤管的装置,其工作原理为:将反应过程中的浆料通过泵打入过滤浓缩机内,在压力作用下,浆料中的清液通过过滤管排出,浓缩后的浆料再返回到反应釜内。这个过程中有清液排出,反应釜内固体颗粒含量(固含量)增大,颗粒之间的碰撞摩擦加剧,有利于改善颗粒的球形度、致密度和表面的光滑度[5-6],同时,也延长了物料在反应釜内的停留时间,有利于改善前驱体的结晶,提高生产效率和收率等[7-9],但反应釜介质内固含量太高时容易造成管道堵塞、颗粒开裂等问题,因此,在使用过滤浓密机时要结合物料的特点来选择合成工艺参数和适宜的固含量。

在工业化应用中,为了防止浆料在浓缩机内沉降,还需要增加搅拌或物料循环装置。为了防止微孔过滤管堵塞,需要定时对过滤管进行反吹和反洗,经过长时间使用后,过滤管需要进行化学再生。因过程操作步骤较多,过滤浓缩机控制阀门一般采用气动或电动,并接入PLC 或DCS 控制系统,自动化程度较高。

2 过滤浓缩机的应用

锂电正极材料前驱体的合成工艺一般可分为连续式和间歇式,过滤浓缩机是一种增加合成过程中反应釜中的固含量的设备,在这两种合成工艺中均被广泛应用。

2.1 连续式合成工艺

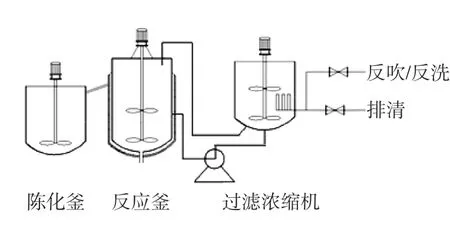

传统连续式合成工艺制备的锂电正极材料前驱体致密度一般较低,颗粒球形度较差,将过滤提浓机引入到前驱体的合成工艺中可以改善密度和球形度,其应用如图1 所示,即将反应釜内的浆料通过泵打入过滤浓缩机内,通过过滤将一部分清液排出,浓缩后的浆料返回反应釜内,反应完成的浆料通过溢流口进入陈化釜,再进行过滤、洗涤、烘干。采用连续式合成工艺,排出清液的速度小于反应釜的总进液量,通过设计不同的清液排出量来调控反应釜中的固体含量,排出的清液量越多,反应釜内的固含量越高,目前工业生产中的固含量一般可以达到150~300 g/L。

2.2 间歇式合成工艺

图1 过滤浓缩机在连续式合成工艺中的应用

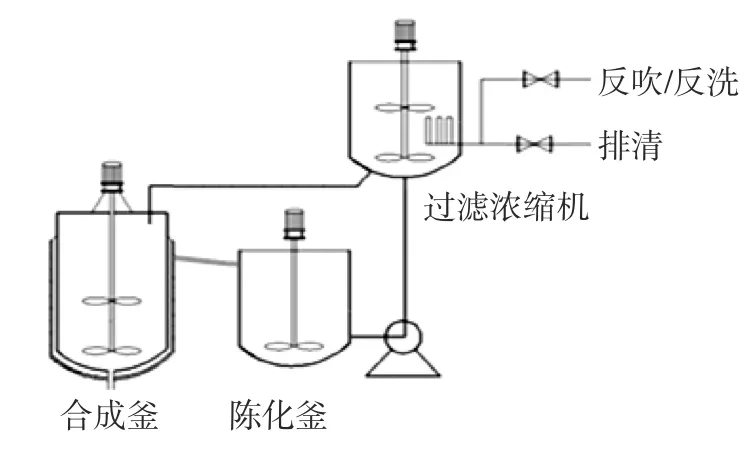

传统的间歇式合成工艺受限于反应釜的体积,单批次合成料的产量少,生产效率比较低,将过滤浓缩机引入间歇式合成工艺后(一般以一台反应釜、一台陈化釜、一台过滤浓缩机的形式进行搭配,如图2 所示),反应釜内的物料先溢流进入陈化釜,然后用泵打入过滤浓缩机内,通过过滤后,清液排出反应体系,浓缩后的浆料再溢流进入反应釜。反应过程中排出的清液量等于反应釜的进料量,反应釜内保持液位恒定,随着反应时间延长,反应体系的固含量持续增加,直到反应中粒度达到要求,另反应停止,将整个反应体系内的物料全部排出并进行过滤洗涤、烘干等。间歇式合成工艺中反应釜内固含量呈现逐渐增大的趋势,一般当反应结束时,固含量可以达到400~800 g/L。该方法制备的前驱体产品颗粒致密度高、结晶效果好、粒度分布窄、生产效率高,是目前工业化应用中较为常见的一种间歇式合成工艺,但固含量提高后可能会导致颗粒破碎或出现裂纹等情况,影响产品的品质,因此在合成过程中需要对pH、氨含量、搅拌转速、进液量等参数进行调整,工艺难度较大。

图2 过滤浓缩机在间歇式合成工艺中的应用

3 总结

过滤浓缩机是近年来逐渐应用在锂电正极材料前驱体生产过程中的一种设备,能够增加锂电正极材料前驱体合成过程中反应釜中的固含量。另外,过滤浓缩机还可以对原料溶液进行过滤、对跑率物料进行回收等,本文主要介绍了其在锂电正极材料前驱体合成工艺中的应用。随着过滤浓缩机技术不断发展,其在锂电正极材料前驱体工业化生产中的用途将会更加广阔。

——2022中国(枣庄 )国际锂电产业展览会