机械搅拌通风发酵罐结构设计技术探讨

辛 田*

(中国医药集团联合工程有限公司上海分公司)

0 前言

生物发酵工艺广泛应用于食品、医药、化工等领域。发酵生产线包括配料系统,培养基连消系统(如果采用实消工艺,则不包括此系统)、连消系统物料分配站、种子培养系统、发酵系统、提取精制系统、干燥包装系统、在线清洗系统、公用工程系统(公用工程系统包括蒸汽系统、热水系统、压缩空气系统、冷却水系统、冷冻水系统、纯水系统等);其中,发酵罐是整个发酵系统的核心设备,发酵罐结构设计将会影响整个系统的运行。发酵罐的供货范围一般包括:支座、设备本体、支撑件、挡板及设备内外所有焊接构件、搅拌桨、机封、电机减速机等。本文讨论了制药工业中50 m3发酵罐结构设计时遇到的问题,主要阐述了发酵罐的内部结构,包括搅拌器、内部换热盘管、外半管夹套、压缩空气分布器等内容。

1 发酵罐整体介绍

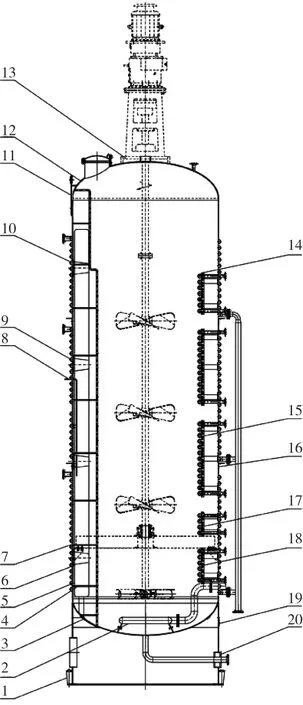

该50 m3发酵罐用于发酵液的培养工序。发酵液pH 为5 ~14,黏度为0.5 ~1.5 Pa·s,选用S30408不锈钢作为50 m3发酵罐筒体材质,满足ASME BPE(2019 版)标准对发酵罐材质的要求。通常来讲,发酵罐的高径比取值范围为1.7~3.5;罐体越高,则发酵罐对氧气的利用率也越高;但是罐体越高,发酵罐中液柱高度也就越高,这就对压缩空气系统提出了更高的要求。综合考虑,该50 m3发酵罐的高径比取2.3,为“瘦长型”发酵罐,如图1 所示。该类型发酵罐既能提高氧气的利用率,又不会给压缩空气系统造成过大的阻力,罐体稳定性较好。

图1 发酵罐总图

发酵罐设备制造过程中,严禁用划针或其他利器在板材上划线放样。罐体水压试验时应控制水中氯离子质量含量不超过25 mg/L,检验合格后应将水渍清除干净。所有管件需采用充氩焊,且双面成型。筒体内壁焊缝磨平,角焊缝采用圆弧过渡。发酵罐内部需要进行精密抛光处理,并且确保无死角。罐内部件(筒体、接管、挡板、支撑等)抛光精度整体≤0.6 μm,外表面上封头和筒体上部未被半管夹套包裹部分抛光精度整体≤0.8 μm。内筒体、设备外侧焊缝以及外露钢板要进行酸洗钝化处理,可用蓝点液检测不锈钢表面钝化膜质量。

2 搅拌器

为了减少发酵罐中的死角,搅拌器应尽量做成一体式或对开式,搅拌叶片设计成可拆式,螺纹孔开防积料槽。发酵液的密度为1 100 kg/m3,黏度为0.5 ~1.5 Pa·s。根据发酵液的物性,搅拌系统的上面三层采用MSX1200 四叶旋浆式搅拌器,最下面一层采用BTD1200 抛物线圆盘涡轮搅拌器,转向为从上到下看顺时针方向旋转。

MSX1200 四叶旋浆式搅拌器为轴流型搅拌器,有较大的扩散湍流能力,特别适用于溶氧型生物发酵过程。BTD1200 六抛物线叶圆盘涡轮搅拌器是径流式搅拌器,具有极强的径向排量及分散能力,适用于发酵工艺的溶氧操作。气泡在BTD 搅拌器叶片的作用下集聚,并随着叶片旋转在离心力的作用下被甩出,随着罐内介质的流动被分散到罐内的各个区域,增加气泡同介质的有效接触面积。

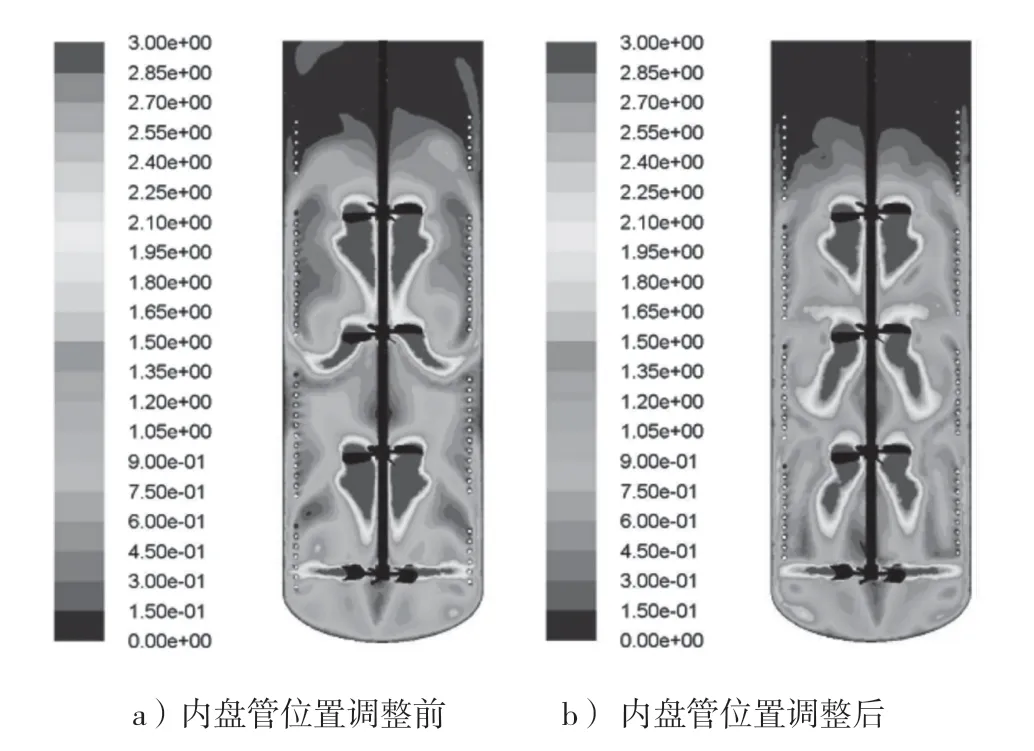

利用Fluent 软件对搅拌器系统进行计算流体动力学(CFD)模拟。图2 所示为搅拌器转速为130 r/min时,流体动力学模拟图像。由图2 a)可见,上层搅拌桨叶与内盘管之间,存在速度较小的滞留;由图2 b)可见,对内盘管分布高度调整,使原来速度较小的滞留消失。由此证明,内盘管与搅拌桨叶位置错开,有利于搅拌器对物料的作用。

3 半管夹套及内盘管

图2 计算流体动力学模拟图像

发酵罐生产运行过程中会产生大量的热量,需要采用间接换热的方式使发酵液温度降低。本次设计的50 m3发酵罐筒体外壁上焊接半圆管外夹套,半圆管边缘开45°内坡口。开内坡口焊接能够防止盘管内部产生焊瘤,防止盘管夹套内部形成焊接死角,使冷却水流动更加平顺,减小冷却水在管内的流动阻力。

盘管与角钢之间采用U 型螺栓连接,并用螺母拧紧后点焊固定。内盘管伸出罐壁部位,采用U 形弯连接,从而增大热胀冷缩时的伸缩量,如图3 所示。

图3 内盘管

内盘管组件接管材料应符合GB/T 13296—2013《锅炉、热交换器用不锈钢无缝钢管》标准要求,内盘管外表面抛光至Ra≤0.6 μm。内盘管加工时,必须在直管状态下进行焊接,再进行弯管操作。换热管对接接头的管端坡口应采用机械方法加工,焊接前应清除表面附着物及氧化层,管端清理长度应不小于换热管外径。内盘管不宜采用热弯成形方式,内盘管成形后椭圆度偏差不应大于换热管外径的10%。

对接焊缝应有焊接工艺评定,评定时试件的数量、尺寸、试验方法应符合NB/T 47014—2011 《承压设备焊接工艺评定》的规定。对接接头对口错边量不应超过换热管壁厚的15%,且不得大于0.5 mm,焊缝满足GB/T 150.4—2011 《压力容器》标准要求。组成内盘管主体的每一根直管段,除了最后两段直管长度可以小于采购的长度规格,其他的直管长度均按换热管采购时的长度规格使用,且最短直管段不应小于300 mm,进出口的直管不得拼接而成。内盘管所有对接接头应按NB/T 47013.2—2015《承压设备无损检测》进行射线检测,检测比例为每条焊缝至少拍一张片子,合格级别不低于Ⅲ级,检测技术等级不低于AB 级。无损检测合格后,内盘管应进行水压试验,试验压力为0.50 MPa(1.25 倍设计压力)。水压试验合格后,再与罐体进行组焊,内盘管与筒体的焊缝以及法兰与内盘管的焊缝需要进行100%渗透检测,按NB/T 47013.5—2015《承压设备无损检测》的Ⅰ级合格。检测合格后再对内盘管进行气压试验,气压试验压力0.4 MPa(1.0 倍设计压力)。

4 空气分布器

通气量小的小型发酵罐可以选用单根进气管;通气量大的大型发酵罐则可以选用带有大孔的空气管式圆盘分布器。因为,当进气管通气量较大时,罐中的空气将会快速升至液面上,空气没有经过搅拌器的充分搅拌,容易导致压缩空气短路。

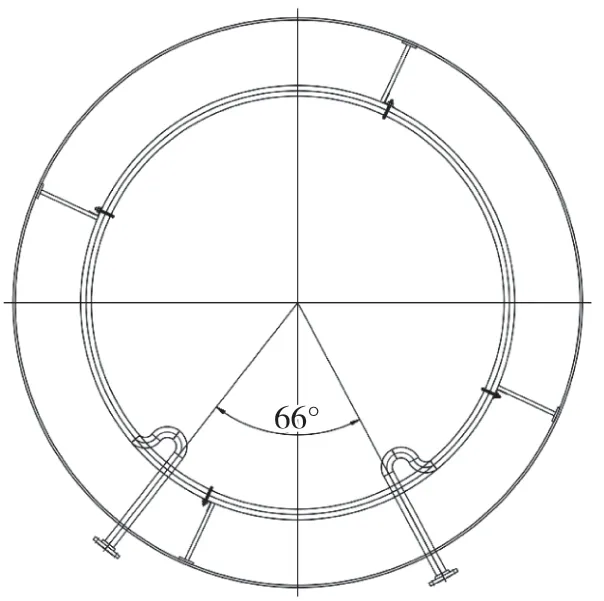

本次设计的50 t 发酵罐采用空气管式圆盘分布器,空气分布管中心圆直径约为0.8 倍搅拌桨直径。为了防止空气管式圆盘分布器堵塞,在管式圆盘分布器水平中心线下方开孔,每30°布一排,共七排,出气孔尺寸为 6 mm。出气孔开孔总面积是接管截面积的0.9 倍左右,小孔总面积小于内截面积,使空气通过底部的排气孔时具有喷力,防止小孔被堵塞。从小孔中出来的气泡,其直径会随着喷嘴推动力的增加或通气量的增大而减小,气泡越小越分散,微生物可以获得越多氧气。

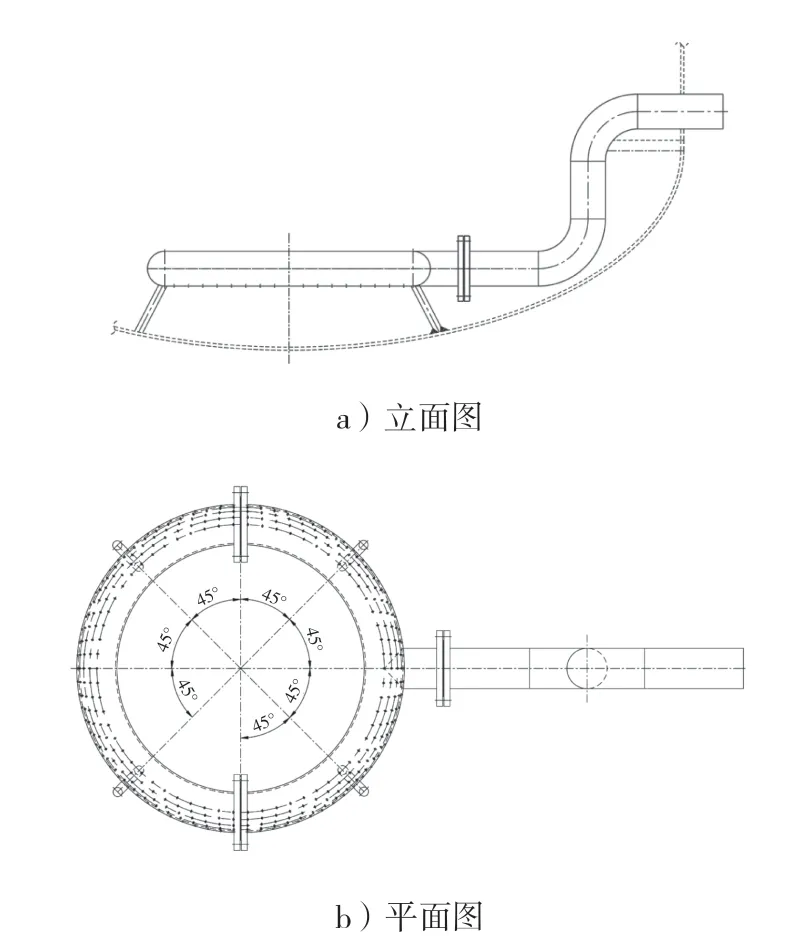

将管式圆盘分布器设计成可拆卸式,方便从人孔进出。先在圆管上均匀打出6 mm 的小孔,再从中间对称分割成两半圆环管,最后将圆环管与法兰进行焊接,罐内设置的所有螺栓孔均需开防积料槽,如图4所示。

图4 压缩空气圆盘分布器

5 挡板

为了防止发酵液在搅拌过程中打旋,需在罐内设置挡板来增加搅拌的湍动程度。通常地,挡板的宽度是发酵罐直径的十分之一,挡板的数量为4 块。挡板需满焊牢固可靠,表面光滑,各转角圆弧过渡,外表面抛光至Ra≤0.6 μm。

6 其他注意事项

水压试验后视镜需拆卸,另外装箱随车发货,后续在施工现场进行安装;视镜接口应采用硬质材质进行封堵保护;所有法兰接口均采用临时盲板进行封堵保护;地脚螺栓定位环板需要提前供给施工方,在浇筑基础时,应将地脚螺栓定位环板预埋到基础内。

7 结论

发酵罐用途不同,则内部结构也不同。发酵罐设计应以满足工艺生产的需要为前提。发酵罐内部构件设计时始终要坚持易清洁、无死角的原则。外半管夹套、挡板通用性较强,需要根据相关的规范标准设计;搅拌器、发酵罐内换热装置、压缩空气分布器的设计选型,则需要依据具体的生产工艺及物料的物理性质,有针对性地进行设计选型。