石墨换热设备浸渍工艺探讨

李 刚*

(淄博市特种设备检验研究院)

0 前言

石墨换热设备具有较良好的耐腐蚀性、耐热性及良好的传热效果,在石油、化工等行业中被广泛应用。但炭石墨材料是多孔材料,坯料的气孔率可达20%~30%,这会降低石墨换热设备的力学性能,一般可以通过浸渍的方法制备不透性石墨材料,浸渍剂性能是影响石墨换热设备性能的关键因素。酚醛树脂结构稳定,亲和性好,价格低,不需要添加其他固化剂,除了碱、强氧化性酸介质外的石墨设备多选用酚醛树脂作为浸渍剂。

某石墨换热设备制造企业以酚醛树脂、改性酚醛树脂作为浸渍剂,介绍了浸渍工艺评定的一般程序、浸渍固化过程以及试样的制备、试验步骤、试验结果,比较了两种浸渍剂的性能,验证了浸渍固化工艺的正确性。

1 浸渍固化工艺

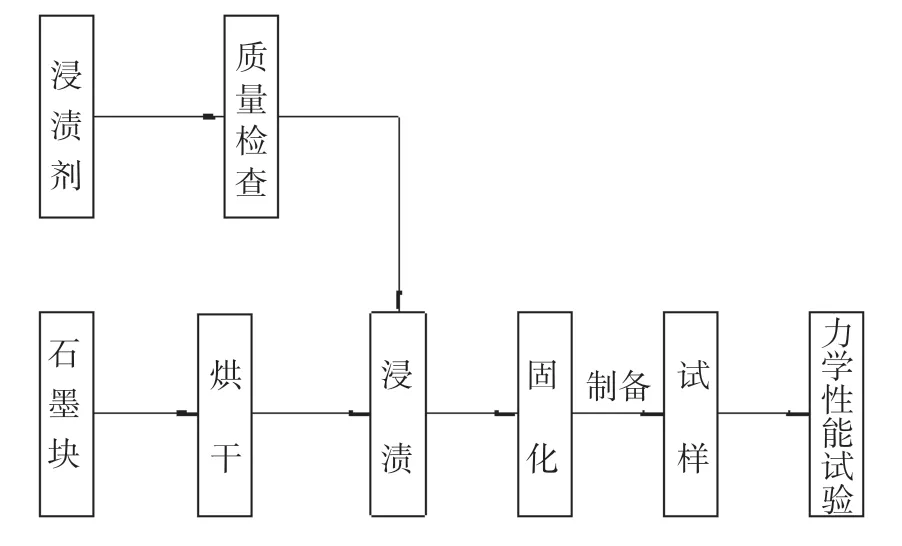

浸渍工艺评定试样制备、试验程序如图1 所示。

图1 浸渍工艺评定程序

1.1 浸渍前的准备工作

检查浸渍工艺所需自控装置、浸渍罐、固化罐、树脂贮存罐及真空泵和空气压缩机是否正常运转。

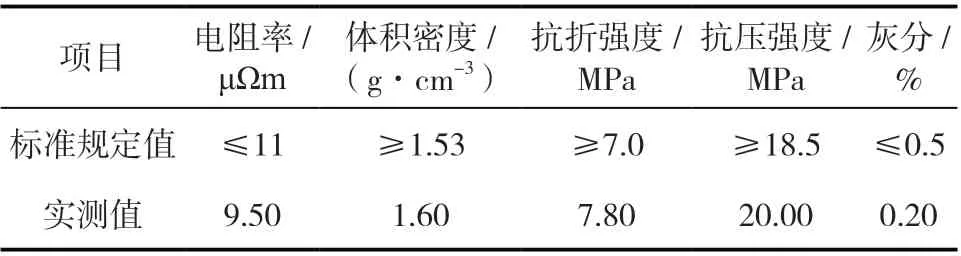

检查浸渍前的原材料是否符合质量指标要求;用于浸渍的人造石墨材料应无裂纹、局部松动、干颗粒、大通孔等缺陷,材质均匀、表面不应有油污及杂物等,质量指标可见表1,理化指标符合YB/T 2818—2005《石墨块》标准。

表1 石墨材料质量指标

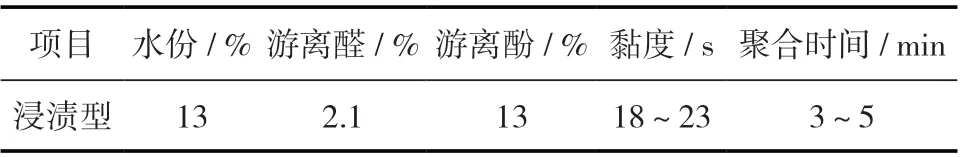

A 组选用酚醛树脂浸渍剂,B 组选用改性树脂浸渍剂,酚醛树脂中加入20%糠醇树脂(质量比)。浸渍剂选用某树脂公司生产的酚醛树脂,相关质量指标可见表2。

表2 浸渍剂质量指标

石墨试验块取样时,以相同原料、配方及生产工艺生产的同一规格不超过30 t 的石墨作为一批,随机抽样,数量不少于3 块。

1.2 石墨件烘干处理

(1)吹灰处理

用压缩空气吹扫石墨电极孔道内、换热件表面附着的石墨粉及杂质,以防止阻塞浸渍表面空隙,影响浸渍效果。

(2)烘干处理

在烘干罐内通电加热,升温至120 ~140 ℃,保温3 h 后取出并自然冷却,从而除去石墨管料气孔中的水分。烘干时,釜盖与釜之间需留出20 ~30 mm的间距,以保证水蒸气充分散发。

1.3 浸渍、固化处理

(1)真空操作

将石墨件放在吊筐内,石墨件应留有间隙,以使树脂与表面充分接触,装好后将吊筐放入立式浸渍罐中密封。打开真空泵管线阀门,开启真空泵,将釜内及石墨孔隙中的空气抽出,真空度达到-0.098 MPa(不得低于-0.096 MPa),保持2.5 h,然后打开树脂贮罐阀门,吸入树脂, 树脂应浸没石墨件并确保液位不低于150 ~200 mm。

(2)浸渍加压操作

抽完树脂保持真空状态30 min 后,开启排空阀,当真空度降为0 时,关闭真空管线,打开压缩空气管线,开启压缩机,对浸渍罐进行加压,当压力达到0.70 MPa 后,保压3 h。开启压力表阀门前必须先关闭真空度表,以免损坏真空度表。保压后,开启树脂贮存罐阀门,将树脂压回后打开排气阀,当罐内、外压相等时打开罐盖。

(3)树脂流挂处理

浸渍卸压后,应在浸渍釜内做适当的流挂处理,处理时间为6 h。

(4)固化处理

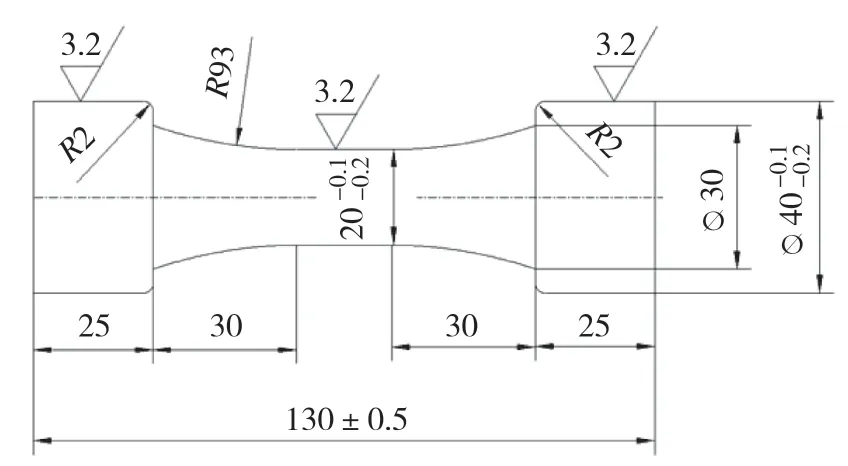

将浸渍好的石墨件送入固化罐内,石墨件之间应有3 mm 以上空隙,防止石墨件黏连。密封后,开启空压机并送入压缩空气,加压至0.7 MPa(不低于浸渍压力),防止升温过程中石墨孔隙中的树脂大量逸出。然后按照设定的升温程序进行固化处理,按照TSG 21—2020《固定式压力容器安全技术监察规程》的规定,最高固化温度应取石墨设备最高允许工作温度165 ℃,固化升温曲线如图2 所示。固化完成后,排空并缓慢卸压,使其自然冷却至室温,打开固化罐,取出石墨件降温,至此完成一次浸渍和热处理工艺。浸渍及固化过程,一般要重复循环3 次才能满足质量要求。

图2 固化升温曲线

2 试样制备与试验步骤

2.1 抗拉强度试样

2.1.1 制备

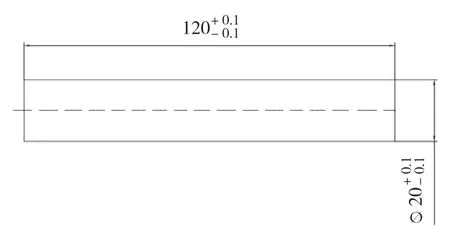

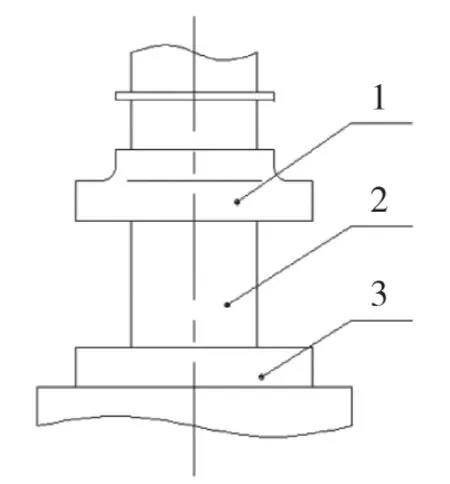

试样尺寸及形状如图3 所示,试样表面粗糙度≤3.2 μm,试样有效断裂部位表面不应带有影响试验结果的缺陷,每组试样共10 个。

图3 抗拉试样(单位:mm)

2.1.2 试验条件及步骤

(1)为了验证石墨材料的力学性能,浸渍工艺评定内容应包括石墨材料室温及材料最高允许使用温度下的抗拉强度。A、B 两组试样分别在室温和165℃条件下进行抗拉强度试验。

(2)试验采用WDS 型液晶显示电子试验机,将试样放入试验夹具中,然后将试验夹具装入试验机上端,使其自然下垂到中心位置,再将试验夹具装入试验机下端。

(3)平衡地施加载荷,确保加载速度为10 ~15 mm/min直至试样断裂,读取试件断裂时的载荷值。

(4)将合格试样编号,并标明断裂有效部位,用游标卡尺测量试样有效断裂部位截面尺寸。

按下式计算石墨件抗拉强度σb,单位为MPa。

式中:p——试样断裂时的载荷值, N;

D——试样直径, mm。

2.2 抗弯强度试样

2.2.1 制备

试样尺寸及形状如图4 所示,试样表面粗糙度≤3.2 μm,每组试样为10 个。

图4 抗弯试样(单位:mm)

2.2.2 试验装置

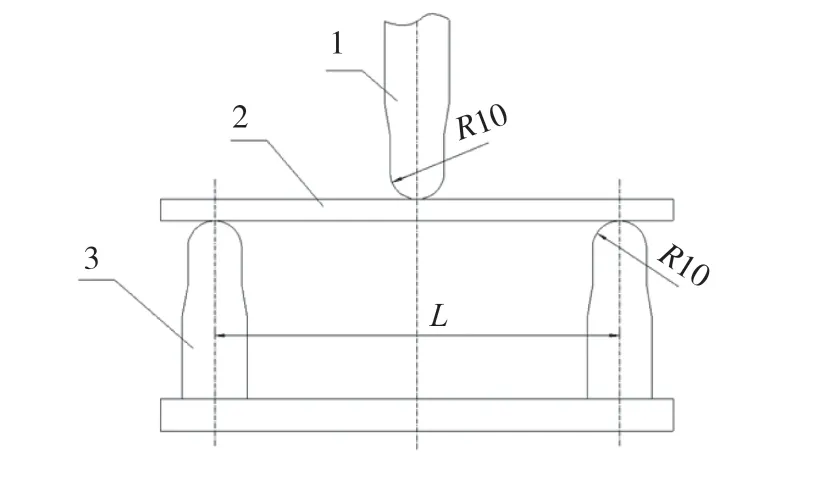

抗弯试验装置如图5 所示,上压头宽度应大于或等于石墨块材试样直径,上压头长度不小于80 mm;支座跨距L=100 mm。

图5 抗弯试验装置(单位:mm)

2.2.3 试验步骤

(1)沿试样轴向测量3 处,每处测量互相垂直的直径各处1 次,取所得6 个数据的算术平均值。

(2)按要求调整好支座跨距,放好试样,且使压头、支座轴向皆垂直于试样轴。

(3)压头压在试样上,以5 ~10 mm/min 的加载速度均匀、无冲击地施加载荷,直至试样断裂,读取断裂负荷值。

石墨件抗弯强度σ 可按下式计算,单位为MPa。

式中:L—支座跨距, mm。

2.3 抗压强度试样

2.3.1 制备

试样尺寸及形状如图6 所示,试样受压面平行度偏差≤0.05 mm,试样表面粗糙度≤3.2μm,每组试样为10 个。

图6 抗压试样(单位:mm)

2.3.2 试验装置

抗压试验装置如图7 所示。

图7 抗压试验装置

2.3.3 试验步骤

(1)沿试样轴向测量3 处,每处测量互相垂直的直径各处1 次,取所得6 个数据的算术平均值。

(2)将试样放在试验机台工作面中心,试样周围有1 个保护套,防止试样断裂时碎块飞出。

(3)压头压在试样上,以10 ~15 mm/min 的加载速度均匀、无冲击地施加载荷,直至试样断裂,并读取断裂时的负荷值。

石墨件抗压强度σ可按下式计算:

3 试验结果

3.1 抗拉强度

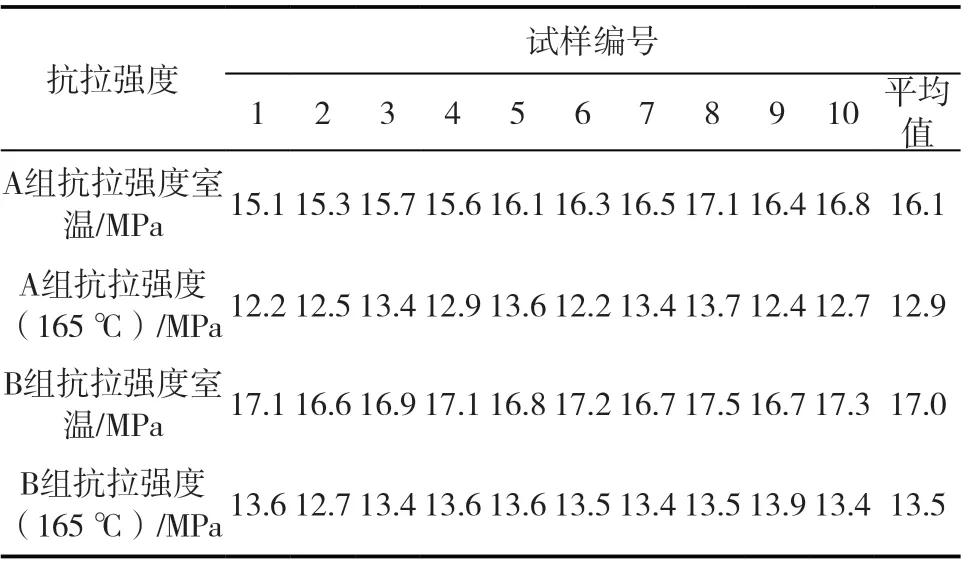

试样A、B 两组在不同的温度下拉伸试验结果可见表3。

表3 抗拉强度试验结果

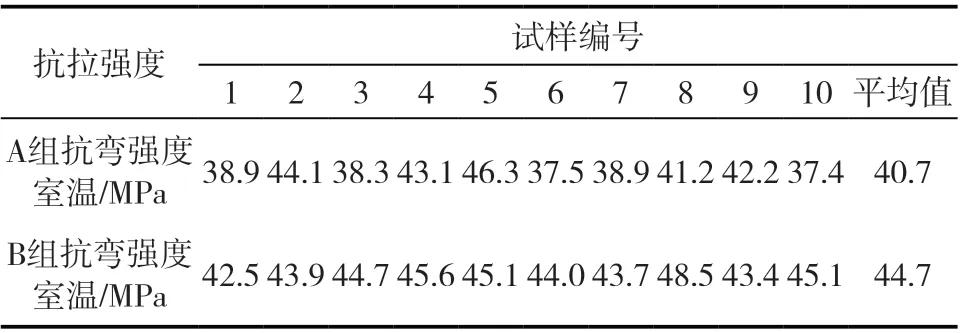

3.2 抗弯强度

试样A、B 两组在室温下抗弯强度试验结果可见表4。

表4 抗弯强度试验结果

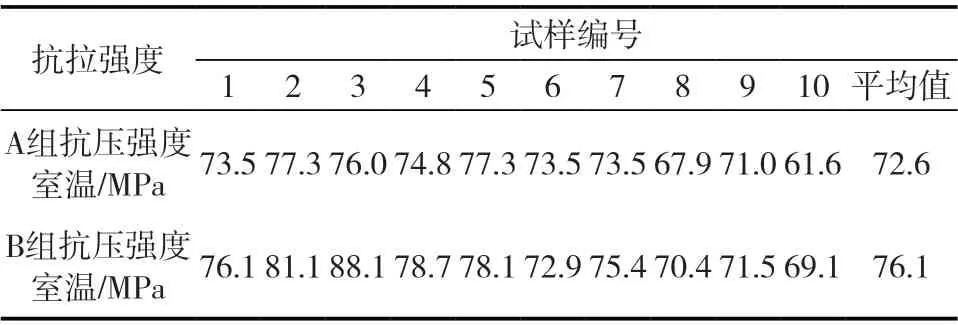

3.3 抗压强度

试样A、B 两组在室温下抗压强度试验结果可见表5。

表5 抗压强度试验结果

4 结论

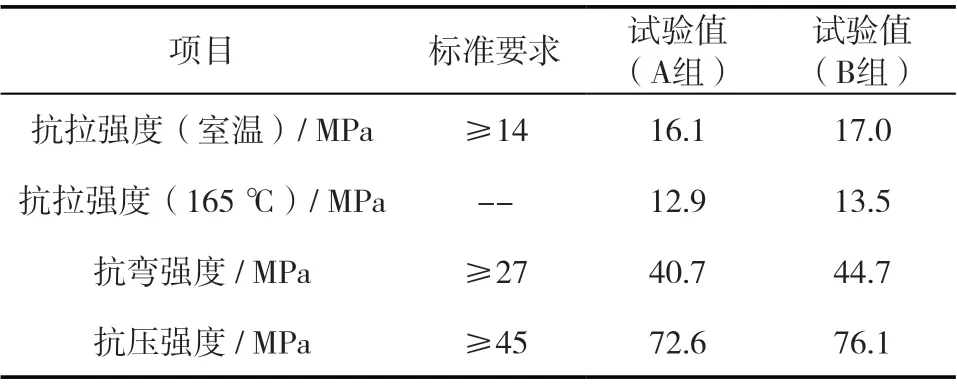

石墨试样的抗拉强度、抗弯强度、抗压强度的试验性能指标均符合GB/T 21432—2021《石墨制压力容器》不透性石墨材料物理力学性能的规定值,试验汇总结果可见表6。

表6 试验结果汇总

由表6 可见,改性树脂浸渍剂石墨试样的抗拉强度、抗弯强度、抗压强度性能指标高于单纯选用酚醛树脂的试验数据,改性酚醛树脂的浸渍性能好于酚醛树脂,实际生产过程中可以根据用户的需求,优先选用改性酚醛树脂;同时,石墨件生产过程中,应根据浸渍剂的种类,按照评定合格的工艺评定(CMQ),编制浸渍工艺规程(CMS),制造中应严格控制浸渍、固化处理的温度、时间、压力等工艺参数,确保石墨件的力学性能符合标准要求。

当以下因素发生变化时,应当重新进行工艺评定工作:

(1)碳或者石墨材料(例如材料制造单位、等级或者批号、密度范围、颗粒度范围);

(2)合成树脂(例如材料制造单位、树脂牌号、比重范围、室温下的黏度范围、重要成分及范围);

(3)工艺参数(例如工艺压力范围、工艺时间范围、工艺温度范围、真空范围)。