典型混凝剂对汽车水性漆喷涂清洗废水超滤后浓缩液的处理效果

陈 帅,宫金宝,金星梅,江 峰,赵文晋,张利文

(1.中国第一汽车股份有限公司,长春 130011;2.陆军研究院工程设计研究所,南京 210018;3.吉林大学新能源与环境学院,地下水资源与环境教育部重点实验室,长春 130012)

汽车涂装是保护和装饰汽车的主要工艺措施[1],在涂装过程中会产生大量废水,包括脱脂废水、磷化废水、电泳废水、喷漆废水等[2]。这些废水中含有大量污染物,如有机树脂、有机溶剂、化学填料等。目前针对涂装过程中所产生废水的处理方法主要有混凝沉淀法、絮凝气浮法、超滤膜法[3]。其中超滤膜法以其对废水治理回收利用效率高、处理效果好等优点在汽车涂装废水处理中具有良好的应用前景[4-5]。然而,超滤膜法的本质是对污染物进行转移而并非转化的物理过程,即将原水中的污染物富集于浓缩液中,获得水质较好的透过液。因此对超滤后浓缩液进行妥善处理是实现污水零排放的关键步骤[6]。

通常,汽车涂装过程中产生的超滤浓缩液会以固体废弃物的处理方式外委处理,如能减少固体废弃物的排放量,便可达到减少排放降低处理成本的目的。基于减排增效的目标,并结合实际生产情况,选 用CaCl2、NaCl、CaSO43 种无机混凝剂对汽车涂装过程中产生的水性漆喷涂清洗废水超滤后浓缩液进行处理,以期通过混凝的方式将浓缩液分为上清液和漆渣两部分,其中上清液由汽车厂内自有污水厂处理,漆渣外委处理,从而达到降低外委处理成本的目的。本文主要研究混凝后静置时间、混凝剂种类及投加量对水性漆喷涂清洗废水超滤后浓缩液处理效果的影响。

1 材料与方法

1.1 待处理浓缩液来源

混凝处理对象来自生产中超滤系统对4 种清洗废水处理后的浓缩液。超滤处理前原始清洗废水中清洗溶剂及水性漆组成情况见表1,其中清洗废水1和清洗废水2 为使用清洗溶剂1 形成的废水,清洗废水3 和清洗废水4 为使用清洗溶剂2 形成的废水。

表1 清洗废水组成情况

1.2 主要仪器与试剂

实验中使用的主要仪器有电子天平(FA1004B,上海越平科学仪器有限公司)、化学需氧量(COD)快速消解仪(DRB200,哈希水质分析仪器有限公司)、多参数便携式比色计(DR900,哈希水质分析仪器有限公司)、气相色谱串联质谱仪(7890B-5977C,安捷伦科技有限公司)。

实验中使用的主要试剂有CaCl2(工业级)、NaCl(分析纯,天津市福晨化学试剂厂)、CaSO4(分析纯,天津市大茂化学试剂厂)、COD 预制试剂(哈希水质分析仪器有限公司)、无水硫酸钠(优级纯,天津市光复精细化工研究所)、甲醇(色谱纯,天津市大茂化学试剂厂)、甲基叔丁基醚(农残级,上海阿拉丁生化科技股份有限公司)。

1.3 混凝实验

以CaCl2、NaCl、CaSO4作为无机混凝剂研究其对超滤浓缩液的处理效果。取超滤浓缩液样品7 g置于10 mL 样品管中,根据实际生产所需,分别按照2.5%和8%的投加比例加入混凝剂,搅拌3 min,随后静置沉淀。静置15 min 和30 min 后取上清液进行测试,测定其COD 及有机溶剂成分。

1.4 分析指标和分析方法

上清液产出率:分别静置15 min 和30 min 时测定上清液在样品管中高度,将其与样品整体高度作比值得到上清液产出率。

COD:参照哈希COD 检测解决方案进行分析。将样品用一级水稀释100 倍,取稀释后样品0.2 mL加入装有COD 预制试剂的样品管中混合均匀并拧紧瓶盖,将样品管插入COD 快速消解仪,于150 ℃条件下消解2 h。随后在多参数便携式比色计中选择COD 测试程序,测定样品COD 值。

上清液中危险组分:根据清洗溶剂及水性漆的安全技术说明书(MSDS),采用气相色谱串联质谱仪(GC-MS)对混凝后上清液中可能含有的危险组分进行分析。危险组分提取方法如下:取0.1 mL 样品,加入4.9 mL 甲基叔丁基醚和甲醇混合溶液(体积比为1∶1),超声提取20 min,随后在1 000g条件下离心5 min,倒出上清液,并添加无水硫酸钠除水。除水后的样品经0.22 μm 聚四氟乙烯滤膜过滤,取滤液0.1 mL,用甲醇定容至1 mL 得到GC-MS 待测试样品。GC-MS 测试的色谱条件如下:色谱柱为DB-5(60 m×0.25 mm×0.25 μm),进样口温度为280 ℃,分流比为10∶1,进样量为1 μL,载气为氦气(99.999%),初始温度为50 ℃,保持5 min,以10 ℃/min 升 至220 ℃,保 持3 min,以20 ℃/min,升 至300 ℃,保持5 min。质谱条件如下:扫描方式为SIM扫描,离子源为EI 源,传输线为300 ℃,电离能量为70 V,离子源温度为230 ℃,四极杆温度为150 ℃,溶剂延迟为6.0 min。

2 结果与讨论

2.1 静置时间的影响

根据实际生产所需,所选取的混凝后静置沉淀时间为15 min 和30 min,拟从混凝处理静置后上清液所占比重、上清液COD、上清液中危险组分3 方面综合分析静置时间对混凝效果的影响。

从混凝处理静置后上清液所占比重分析,除含有水性中涂漆的12 个实验组、8%CaCl2对清洗废水1 浓缩液的混凝处理实验组、2.5%NaCl 对清洗废水3 浓缩液的混凝处理实验组,其余10 个实验组混凝处理静置30 min 时与15 min 时相比其上清液占超滤浓缩液比重均有所升高,如图1 所示,其上升百分比范围为3.1%~128.6%。由此可知,延长静置时间可提高上清液产出率。

图1 静置30 min 时与15 min 时相比其上清液所占比重上升百分比

从混凝处理静置后上清液COD 变化程度分析,除8%CaCl2对清洗废水1 浓缩液的混凝处理实验组,其余23个实验组混凝处理静置30 min时与15 min时相比其上清液COD 均有所降低,如图2 所示,下降百分比范围为0.3%~26.1%。由此可知,延长静置时间可有效减少上清液中有机物含量。

图2 静置30 min 时与15 min 时相比其上清液COD下降百分比

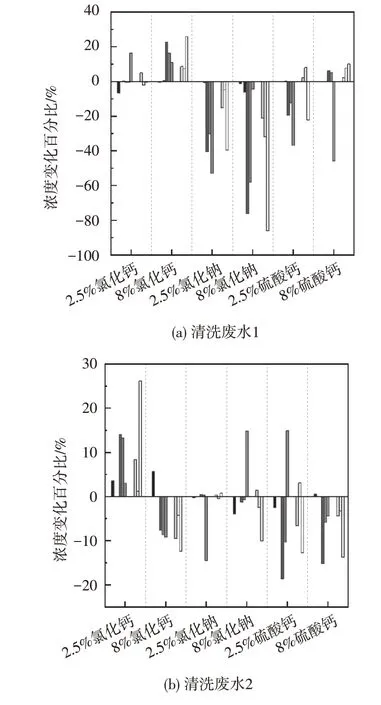

从混凝处理静置后上清液中危险组分变化程度分析,由于上清液中所含物质成分复杂,不同危险组分在不同实验组中表现出的变化具有较大差异,如图3 所示,静置30 min 时与15 min 时相比其上清液中各危险组分的变化百分比范围为-85.9%~85.6%。

图3 静置30 min 时与15 min 时相比其上清液中各危险组分变化百分比

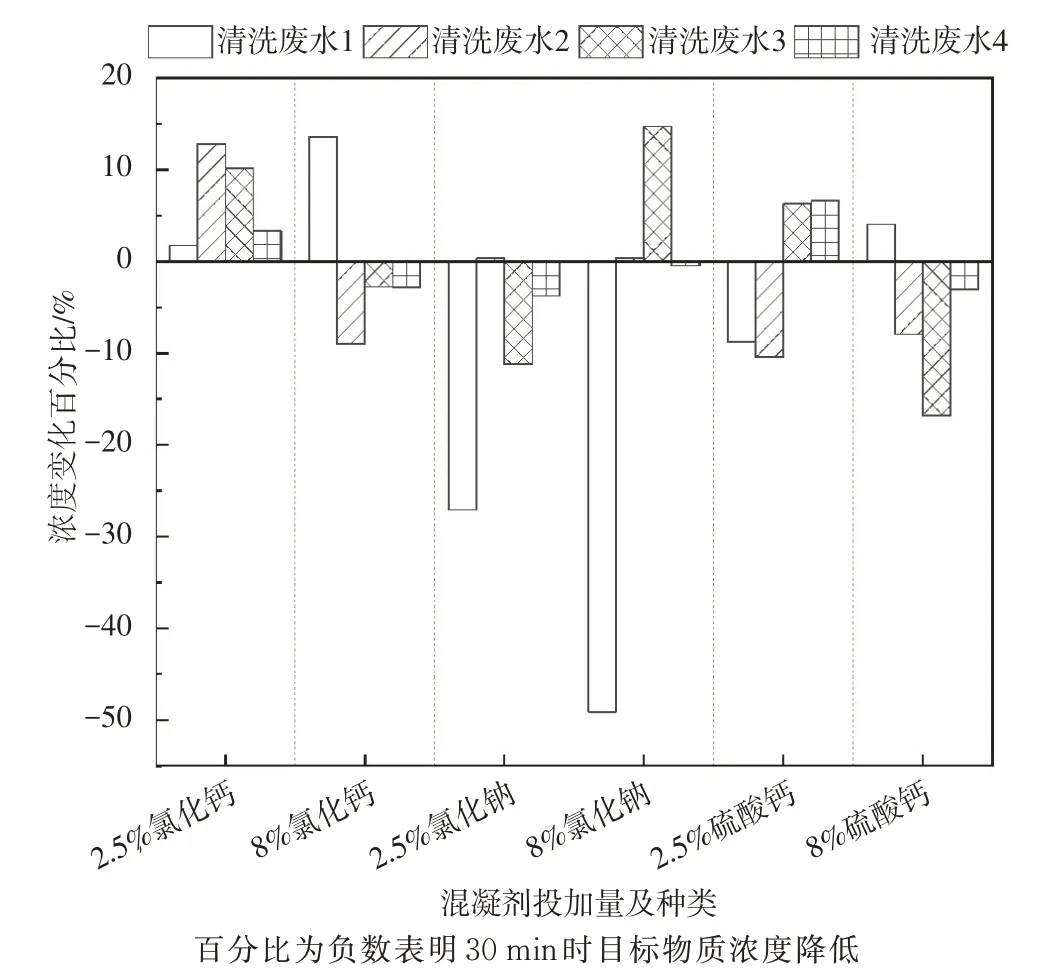

当综合考虑所有目标危险组分总量时,其中13 个实验组静置30 min 时与15 min 时相比其危险组分总量有所降低,下降百分比为0.47%~49.1%,其余11 个实验组静置30 min 时与15 min 时相比其危险组分总量有所升高,上升百分比为0.37%~14.7%,上升幅度较低。由此可知,延长静置时间可降低大多数实验组上清液中危险组分总量,如图4所示。

图4 静置30 min 时与15 min 时相比其上清液中目标危险组分总量变化百分比

基于上述研究结果,综合考虑混凝处理后上清液比重、COD 及其危险组分随静置时间的变化情况,不同混凝剂对4 种清洗废水处理后的最佳静置沉淀时间为30 min。

2.2 无机混凝剂种类及投加量的影响

以混凝处理前的原始浓缩液及混凝处理静置30 min 时上清液为研究对象,根据实际生产所需进一步分析无机混凝剂种类(CaCl2、NaCl、CaSO4)及投加量(2.5%、8%)对混凝效果的影响。

不同种类及投加量的混凝剂处理原始浓缩液并静置30 min 后,其上清液产出情况如图5 所示。具体情况如下:对清洗废水1 而言,2.5%NaCl 对其混凝处理后上清液产出占比仅为16%,而其余混凝剂对其处理后上清液占比均超70%,变动范围为70%~80%;对清洗废水3 而言,2.5% 和8%NaCl对其混凝处理后上清液占比分别为0 和17%,而其余混凝剂对其处理后上清液占比均超64%,变动范围为64%~70%;对清洗废水2 和清洗废水4 而言,不同种类混凝剂对其处理后上清液占比相近,变化范围分别为90%~94%。由此可知,从上清液产出率角度考虑,CaCl2和CaSO4的混凝处理效果优于NaCl,且其投加量对上清液产出率影响较小。

图5 混凝处理静置30 min 时上清液及漆渣占比情况

含Ca2+的混凝剂处理静置后上清液产出率较高的原因可能有以下3 方面:①Ca2+压缩双电层,降低悬浊液中颗粒物的ζ电位,使颗粒发生凝聚[7];②Ca2+能形成六水络合物,该络合物可吸附在悬浮颗粒物表明,导致颗粒物表面疏水性增强[8],利于沉淀;③Ca2+能与清洗废水中某些无机离子和有机杂质形成难溶钙盐而沉淀下来[9-10]。

与原始浓缩液相比,混凝处理静置30 min 后其上清液COD 下降,如图6 所示。具体情况如下:对清洗废水1 而言,添加混凝剂静置后上清液COD 下降比例由大到小的顺序为8%NaCl(57.4%)>8%CaCl2(50.6%)>2.5%NaCl(37.5%)>2.5%CaCl2(34.8%)>8%CaSO4(30.7%)>2.5%CaSO4(29.1%);对清洗废水2 而言,其顺序为8%NaCl(48.0%)>8%CaCl2(43.2%)>2.5%NaCl(28.0%)>2.5%CaCl2(22.6%)>2.5%CaSO4(17.6%)>8%CaSO4(14.5%);对清洗废 水3 而言,其顺序为8%CaCl2(62.3%)>2.5%CaCl2(59.9%)>8%NaCl(52.1%)>2.5%NaCl(49.7%)>8%CaSO4(43.1%)>2.5%CaSO4(29.3%);对清洗废水4 而言,其顺序为2.5%CaCl2(61.0%)>8%NaCl(56.5%)>8%CaCl2(52.6%)>2.5%NaCl(51.9%)>8%CaSO4(44.2%)>2.5%CaSO4(42.9%)。由此可知,从上清液COD 下降比例的角度考虑,CaCl2和NaCl 的混凝处理效果优于CaSO4。

图6 原始浓缩液及混凝处理静置30 min 时上清液COD

综合考虑上清液产出率及其COD 下降比例,CaCl2更适用于超滤浓缩液的混凝处理。对含有清洗溶剂1 的废水(清洗废水1 和清洗废水2)浓缩液而言,CaCl2投加量为8%时上清液中有机物的去除效果显著高于投加量为2.5%时,其COD 去除率的比值分别为1.45(清洗废水1)和1.92(清洗废水2)。对含清洗溶剂2 的废水浓缩液而言,CaCl2投加量为2.5%时对清洗废水3 的浓缩液混凝静置后上清液中有机物的去除效果与投加量为8% 时相近,其COD 去除率的比值为0.96;而对清洗废水4 的浓缩液混凝静置后的上清液而言,CaCl2投加量为2.5%时的COD 去除率高于投加量为8% 时,比值为1.16。

基于上述研究结果可知,对含清洗溶剂1 和清洗溶剂2 的废水浓缩液进行混凝处理时均可选用CaCl2,其最佳投加量分别为8%和2.5%。清液溶剂1 所含有机溶剂比例(约为83.3%)高于清洗溶剂2(约为3%),且二者所含有机溶剂种类也不同,这可能是导致二者形成的废水浓缩液所需CaCl2投加量存在差异的原因之一。

3 结论

CaCl2对汽车水性漆喷涂清洗废水超滤后浓缩液具有较好的混凝处理效果,混凝静置沉淀的最佳时间为30 min,CaCl2的投加量与形成废水时所用清洗溶剂种类有关,针对含清洗溶剂1 和清洗溶剂2 的废水浓缩液而言,CaCl2的最佳投加量分别为8%和2.5%。