特高压变电站充油设备取油装置的研制

李鹏,刘学

(国网内蒙古东部电力有限公司内蒙古超特高压分公司,内蒙古 锡林浩特 026000)

0 引言

特高压变压器和注油装置的泄漏所造成的风险必须被充分考虑。因此,管理人员和员工需要充分了解造成设备泄漏的各种因素,并在此基础上实施针对性的补救措施,为相关电力设备的安全工作打下坚实的技术基础。设备漏油的原因是复杂的,设备工作各个环节中的问题都可能会导致漏油。因此,对设备信息系统的分析具有重要的现实意义。

1 变电所充油设备的油损

变电所的注油装置失去油和空气,不仅会影响装置的外观质量,还会改变装置的密封状态。密封状态的改变会导致水通过压缩空气进入装置,影响电气设备在正常工作过程中的稳定性,在严重情况下,会发生一些安全事故。油箱顶部相关部件泄漏故障的问题尤为明显,部件泄漏时,无法观察到设备中润滑油的明显损失,但随着冷却水的流入,局部润滑油中的水浓度会急剧增加,造成绝缘层断裂等危及电气设备正常运行的事故。

变压器机械设备具有绝缘性能好、冷却性能好、灭弧性能好、延缓氧化等优点,已被广泛应用于高压电器中。在电器安装之初,内部变压器系统的机械设备长期运行,可能会出现相应的故障,一旦设备出现高温、局部过热、局部过载时,则很可能出现故障,设备内油也会迅速开裂,形成一些化学气体。因此,有必要对充油电气设备和装置进行油样试验。根据国家有关规范的要求,油样取样阶段和油样储存期间必须要严格执行密封操作,将空气与水隔绝在外,避免油内的化学物质消失影响检测结果。最为关键的是传统的取油技术和方法已不能满足现代取油系统的新要求[1]。基于此,本文在充油电气工程、智能设备的基础上,研究专门的取样装置,为全过程控制装置、确保取油人员的人身安全提供保障,并为实现便捷取油和相关行业的发展提供助力。

2 传统取油工具的问题

传统取油设备主要包括玻璃注射工具、大口瓶、钥匙和储油瓶。加油人员在实验室内拆除所有仪器后,从电气设备的取油口取油样,放入车辆油箱,然后将车辆返回实验室完成测试。但是取油、运输阶段存在的问题和隐患较多。

2.1 取油过程中的问题

(1)充油电气工程装置数量、类型以及类型自动化程度不同,生产阀门也不同。即使是一些主要设备也没有专门的泵阀,因此不可能真正实现闭式泵送。

(2) 常规使用取油阀应使用其他工具(如:扳手、管钳等)。获取油样并提高强度和技能不仅易于使用,而且可能因误用而损坏设备。

(3)在取油过程中,传统的取油阀不易控制油流。一方面,油样中容易形成泡沫;另一方面很容易导致燃油喷射和交流变压器泄漏。

(4) 取油阀通常设置在高空作业中,这对高空作业构成了高风险。

(5) 泵阀的传统材料主要是铸铁,经常暴露在室外,容易产生滑丝、腐蚀和裂纹等风险,这对汽车充油电气工程和智能设备的安全管理和运营构成了极大隐患。

2.2 油样运输中的问题

使用一次性注射器清洁并干燥油样玻璃。高温蒸煮后,油样温度变化小,密封性能变差。在驱动过程中,油样的振荡持续时间越长,油中的溶解气体(尤其是储氢材料)就越容易逸出,导致油色谱分析结果不正确。此外,变压器设备中油气浓度的检测对取油容器要求较高,一次性玻璃注射器在取油操作期间,若密封性不合格,容易将油与压缩空气混合,无法正确读取检测数据。玻璃储存器稳固性较差,在储存、运输、检验和设计之间可能会导致油样损坏,使油样分析受干扰,且在操作期间会对操作人员的人身安全产生影响。若为偏远地区,在油样输送期间,密封性较差,极易出现渗透现象,保质期一般只有四天,当与其他作业或多站生产相结合时,很难确保油样的保质期,此时通常需要将劳动力和车辆分开运输,但这将消耗大量的时间和物质资源[2]。

3 全过程控制专用夹油装置的开发

针对传统取油工具的问题,本文研究一种专用取油设备,结构如图1所示,其包含过渡接头、不锈钢板取油钢,储油罐等。

3.1 过渡接头

注油阀可通过各种电气装置的旋转手柄直接与金属过渡阀连接。过渡金属接口主要分为系统防尘盖、可控法兰、手柄、不锈钢球阀、泵室等部件。设计的可视取油阀主要由外接有机玻璃气缸、内置六角螺钉、弹簧和旋转手柄组成。外缸与设备取油口紧固,内置六角旋转杆通过旋转手柄向前移动。前卡口被推到六角螺钉上,并套在取油阀上,以控制六角螺钉的前进和后退,以及阀门和出油口的打开和关闭。旋转杆的内部是空的,油流入旋转杆的内腔并流出导油口。泵阀内部设计有一个伸缩弹簧,使用时,弹簧收缩并作用在六角螺钉上,力与其收缩方向相反,以防止螺钉从设备上完全脱落。整个取油过程更安全、更可靠、更方便[3]。

3.2 设备尺寸的确定

根据设备取样阀的特点,装置的外筒设计为一个总长度15 cm的圆筒,外直径为5 cm,内直径为4.5 cm,螺纹将其与设备油阀连接,导线为紧密匹配方式,避免采样时漏油。旋转杆的推力行程约5 cm,低于螺杆的前行程、后行程,可避免螺杆退出阀门。旋转手柄为圆柱形,可增加摩擦线,能够为手动旋转操作提供便捷。

3.3 材料的选择

装置外筒为透明有机玻璃,强度与硬度可满足相应的要求,在取样过程中全程密封,并在整个过程中显示。连接管为硅橡胶管,弹性较高,承压能力强,化学稳定性较高。参照GB/T 7597—2007《电力用油(变压器油、汽轮机油)取样方法》选择材料,依照规定要求开展。

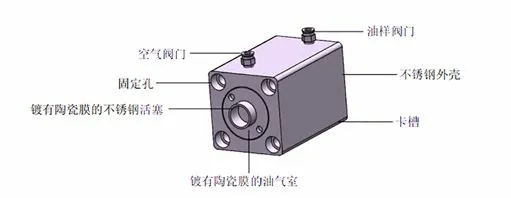

不锈钢取油罐,可以解决传统玻璃注射器密封性、牢固性问题,不锈钢的取油筒替代了传统玻璃,在油缸内部涂抹有陶瓷膜,气缸上设置了专门的阀门,共计2个。油样通过三通阀底门装入油缸,并引导陶瓷薄膜涂层不锈钢活塞在磨损后向前移动。整个过程为密封取样,可充入60 mL油样,如图2所示。

自密封取油阀如图2所示,在取油阀门内部设置了简单的单向阀,在取油阶段,不需要拧开或调整元阀门的控制螺钉,通过提前取出外套管油来控制油量。泵送完成后,泵送喷嘴可自动将其关闭,在泵送过程中,确保安全与密封。内部O形圈共计三层,可确保内部空间的密室性,阀门取样口尾部设置有专门的保护帽,可实现密封作业。在原设备的除油阀上固定了专门的密封除油阀,能够将原本生锈或失效的设备更换,以此确保取油阶段的密封性。

图2 取油盒

3.4 设备尺寸的确定

取油阀阀盖外径为5.5 cm,线距1.5 mm。密封圈安装在螺纹连接的底部,与取油口的内部连接,既能防止取样时漏油,又能保证取油时设备的密封性。

3.5 材料的选择

阀座由高度稳定的聚合物材料制成,不易受外部温度变化的干扰。取油口、密封盖为铜,稳定性较强,内部设置了三层橡胶,密封圈可以随时更换,以此确保阀门的密封效果。为了减少油样碰撞,本文设计了一种可拆卸抽屉式油罐。它由五个抽屉组成,通过进一步优化箱内防震泡沫的经济结构,在运输过程中合理保护注入器内油样的环境,实现抗震、防水、轻质的效果[4]。

4 全过程控制专用夹油装置应用效果

4.1 提高维修效率

(1)取油试验中,打开油阀门,借助过渡连接手柄就可进行相应的操作,可将维修难度降低。

(2) 缩短取油时间。目前,大型电机变压器、中型电机变压器的耗油时间为20 min,在引入专门的取油设备以后,可以将原本的20 min缩短为12 min。同时,单个电压互感器的取油时间也可以从30 min缩短到15 min。目前,湖南维保公司每年平均提取546 台交流变压器和1 179 台主变压器、高强度变压器和辅助变压器。引进新的取油设备后,每年从处理厂采集油样的工作开发和学习时间将从2 h减少到1.3 h,通过处理厂采集油样的工作开发时间将从1.3 h减少到1.0 h。

4.2 降低安全风险

(1)专用防尘帽可阻绝灰尘进入到取样阀内,将变压器运行风险降低。如果设备油样阀损坏,可将其锁定在原阀上并更换,以降低设备风险和操作风险;如果设备油取样阀没有损坏,可以在油取样后将其拆下,以提高运行的安全系数。

(2) 此装置可简化采样流程,实现作业时间的缩短,如此能够将人员取油采样阶段的危险性降低,切实维护现场人员的安全。

4.3 延长油样的保质期

油箱主要用于储存和运输,以防光线和水分,其具有良好的密封性能,使溶解在油中的气体不易流失。分析和测试的研究结果证实,油样的储存期一般不超过1天,比传统的玻璃注射工具(储存期为2天)更短。

4.4 降低石油取用成本

由于油箱密封性好,当油箱关闭时,抽屉式储罐可以通过汽车运输或直接通过第三方配送企业运回,大大降低了油样的运输成本。此外,与传统的取油方法相比,专用取油设备的使用相对简单,可以大大减少人员总数,节约人员成本。

5 结语

综上所述,供电负荷的增加,使得加油设备也不断增加,传统的取油工具、取油方式已经很难满足实际的工作需求。基于此,本文提出了这种专用取油设备,其在实际应用中效果显著,可实现效率的提升,能够降低技术风险,延长油样的使用寿命,大幅度降低石油生产成本。