自动变速器离心甩油阀动态特性研究

石彦辉,姜宏暄,冯光军,张 鹤

(中国北方车辆研究所 车辆传动重点实验室,北京 100072)

0 引言

自动变速器广泛应用于乘用车、大型客车、重型卡车、油田、矿山机械、军用车辆等领域。其换挡离合器的设计非常复杂,目前,离合器多采用反向油缸或者平衡油缸加弹簧的方式克服离心油压和密封圈的摩擦力实现活塞的回位,这导致离合器结构复杂,并使操纵系统和油路变得复杂,可靠性较差,而采用离心甩油阀配合回位弹进行回位,则可简化离合器结构、操纵油路,同时减轻重量,利于控制。但其精确设计一直是一个难题,这使得离心甩油阀成为自动变速器离合器实现快速排油的关键部件。自动变速器的换挡性能和功率损失以及离合器的可靠性,均与甩油阀设计的合理性有很大关系。因此,需要建立合理的甩油阀工作的数学模型,并通过试验修正数学模型,以便为设计出工作可靠的甩油阀提供理论依据。

1 离心甩油阀的基本结构和工作原理

离心甩油阀的基本结构和工作原理如图1和图2所示。由图可见旋转油缸上装有甩油阀座,甩油阀座由二个同轴孔d1和d2组成,二者以夹角为2α的锥面相连接,其间装一半径为r的钢球。它的主要作用是,当需要离合器接合时,通过操纵阀使压力油从进油口进入油缸,钢球在油压的合力、锥面支点反力、离心力和钢球自身重力的合力作用下把排油口关闭,使油缸形成一封闭空间。于是,压力油作用在活塞上克服回位弹簧的预紧力和密封环的摩擦力等使其右移,消除摩擦副的间隙使摩擦副接合而传递动力;当需要离合器分离时,通过操纵阀切断进油口的压力油,此时钢球能在离心力、锥面支点反力、油压的合力力和钢球自身重力的作用下自动开启,使油缸内的压力油泄出。随着排油口泄油,油缸内压力迅速降低,活塞便在回位弹簧作用下左移,保证离合器迅速、完全分离[3]。

2 离心甩油阀工作特性的理论数学模型

2.1 离心甩油阀受力分析

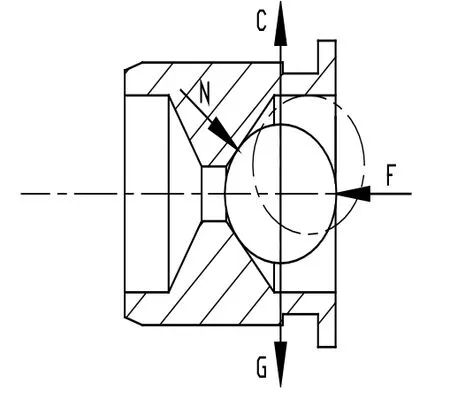

图1为装有离心甩油阀的离合器,图中Ⅰ所圈定部分为离心甩油阀,其详细结构如图2所示。钢球在工作中有两个位置:关闭位置和打开位置如图3所示,但无论在哪一位置,都受到4个力的作用。

1)钢球的离心力C;

2)支点反力N;

3)油液产生的压力作用于钢球上的合力F;

4)钢球的重力G。

图1 离合器

图2 离心甩油阀的结构

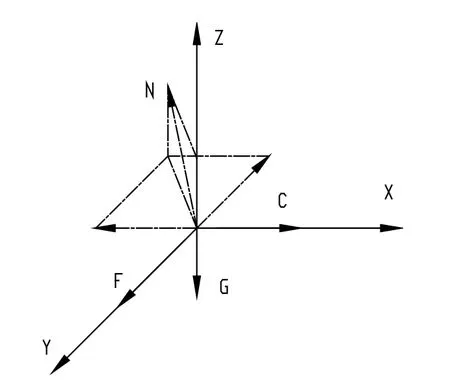

离心甩油阀在工作中随着离合器油缸旋转具有不同的位置,图3为离心甩油阀在不同工作位置下的离心力F和重力G的方向。

图3 离心甩油阀工作位置

图4 位置②离心甩油阀受力分析

各种位置受力情况分析结果是:重力G的方向竖直向下保持不变,油压作用于钢球上的合力F的方向与两个同心孔d1和d2的轴线平行保持不变,钢球的离心力C随着甩油阀位置不同方向一直在变化,但始终沿旋转中心和钢球中心连线的旋转半径方向向外,支点反力N与上述3个力的合力方向相反,由图4可以看出当离心力C与重力G在同一条直线上时,离心甩油阀所受各种力在一个平面内。也就是说,仅在位置①和③时,离心甩油阀所受各种力在一个平面内,离心甩油阀在其他位置所受各种力是三维空间力。例如,在位置②离心甩油阀受力分析可简化为如图4所示。

下面所建立的数学模型是基于离心甩油阀转至离合器轴线正上方位置时(即位置①)进行讨论的。离心甩油阀在位置①和③时,其所受各种力在一个平面内。离心甩油阀受力情况可简化为如图5所示。为便于清楚地表示其受力情况,图5为离心甩油阀沿锥面向外滚动后又没有滚入水平阀孔时的受力状态。离心甩油阀的受力分析可简化为如图6所示[1]。

图5 离心甩油阀受力情况

图6 离心甩油阀受力

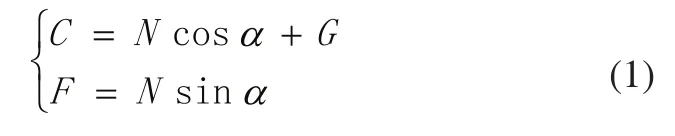

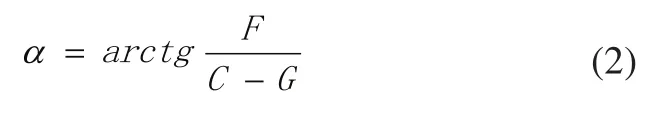

由受力平衡可得:

整理后得:

以上是离心甩油阀的平衡方程。

2.2 离心甩油阀理论设计模型

2.2.1 钢球的离心力C

式中:ρ为钢球密度,kg/m;

r为钢球直径,m;

ω为旋转液压缸角速度,rad/s;

R为甩油阀座旋转中心半径,m。

2.2.2 支点反力N

支点反力通过球心垂直于支撑面。

2.2.3 油压作用于钢球上的合力

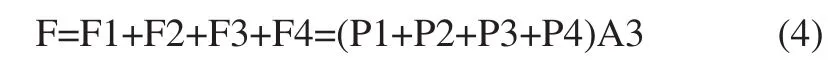

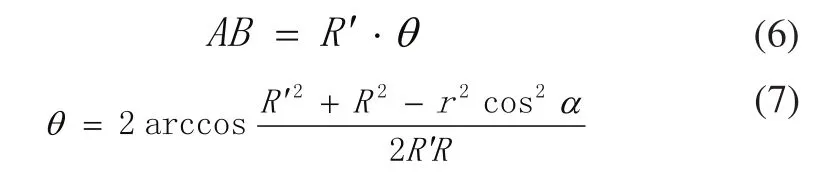

油压作用于钢球上的合力由旋转油液对钢球产生的动压力F1,操纵压力对钢球产生的静压力F2,钢球与泄油孔dl之间的油压作用于钢球上的力F3,以及快速排油阀开启时,油液通过钢球和锥形孔之间节流产生的油压作用于钢球上的力F4的合力所组成。

式中A3为钢球的关闭面积,m2;

A3=πr2cos2α。

2.2.4 旋转油液对钢球产生的动压力F1

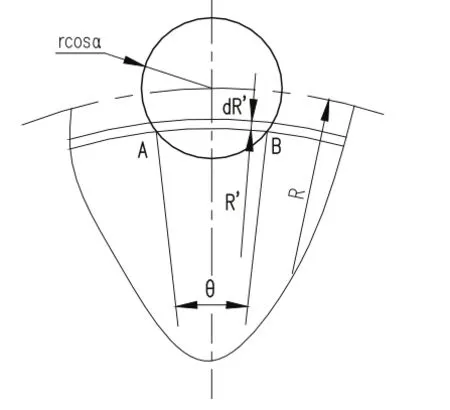

首先计算离心弹子所受离心油压作用力P1,计算简图如图7所示。

图7 离心弹子受油液压力计算简图

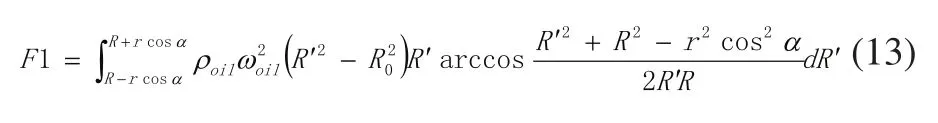

取半径R'处微分环形dR',微分环形在离心弹子与锥面油道接触范围内的面积dS'为A、B之间的弧长与dR'之积,即:

式中的AB:

代入公式(5)后,整理得:

半径R'处的离心油压为:

油液的旋转角速度ωoil一般由离合器的角速度ω进行换算为:

a为滞后系数,表示油液旋转角速度滞后于离合器转速的程度,其影响因素很多,主要有供油方法、供油压力、油缸宽度、转速、油的性质和排油孔尺寸等,设计时取经验数据0.8~0.95[1]。

所以离心弹子在半径R'处所受离心油压作用力dF1为:

将公式(8)和(9)代入上式,整理后得:

对式(12)积分即可得到离心弹子所受离心油压作用力F1为:

2.2.5 油液对钢球产生的静压力F2[2]

把F2换算成油压值P2分两种工况计算:

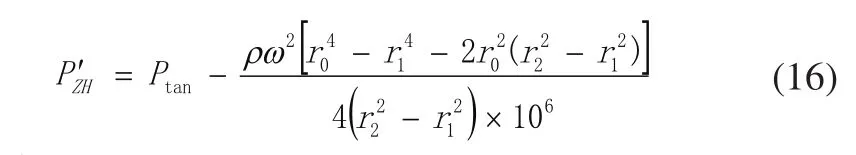

当接通操纵油时,油的静压力P2即为换挡离合器的操纵压力PZH:当操纵油压卸去时,油的静压力P2为活塞回位液压油产生的静压力P'ZH。

当回位弹簧力大于油的离心压力时,作用于钢球上的油的静压力为:

式中:

Ptan为弹簧恢复力所产生的油压,MPa;

r2为活塞外圆半径,m;

r1为活塞内圆半径,m。

当回位弹簧的张力小于油的离心压力时,油的静压力为零,即P'ZH=0。

2.2.6 球与泄油孔d1之间的油液作用于钢球上的力F3

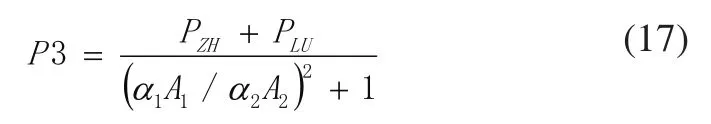

把F3换算成油压值P3,当甩油阀开启时:

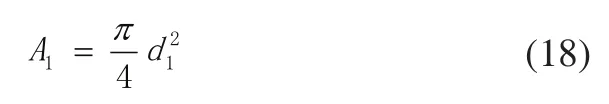

式中A1为泄油孔d1的横截面积,m2:

d1为泄油孔直径,m;

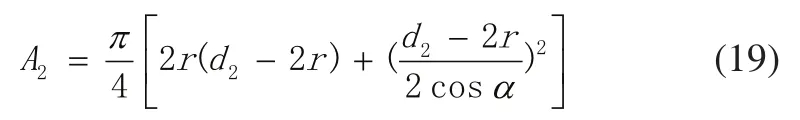

A2为球和锥形孔之间的间隙面积;

PLU为离心油压对钢球产生的作用力,N。

d2为排油口大端直径,m;

α1为泄油孔d1的阻抗系数;

α2为球和锥形孔间间隙的阻抗系数。

当快速排油阀关闭时:

P3=0。

2.2.7 甩油阀开启时,油液通过钢球和锥形孔之间,节流产生的油压作用钢球上的力为F4

把凡换算成油压值P4:

式中Cr为球与锥形孔之间的流速系数;

当甩油阀关闭时:

P4=0。

将以上公式根据具体情况带入式(4)中即可求得油压作用于钢球上的合力F。

2.2.8 钢球重力G

3 离心甩油阀设计实例

本文以某自动变速器试验用离心甩油阀为实例进行设计计算。一般情况下,离合器油缸结构比较紧凑,离心甩油阀几何尺寸较小,弹子多为直径小于1.0×10-2m的钢球,这里选用直径为0.0065m的钢球,甩油阀座中心半径R=0.175m,活塞的内、外半径分别为0.145m,0.180m,离合器的最高转速n=2300r/min,进油口处旋转半径R1=0.050m,排油孔直径d1=0.0035m,d2=0.0075m,取滞后系数a=0.95,通过流畅仿真软件计算出阻抗系数α1=0.512,α2=0.235,Cr=0.63弹簧回位力2040N,并假设设计要求满足最高转速时,操纵压力在≤0.5MPa时甩油阀关闭,计算结果如下:

重力G=0.011N,离心力C=11.159N。

当离合器充油需要甩油阀由开启至关闭状态时,F1=8.307N,F2=0N,F3=1.027N,F4=1.202N。

则由公式(2)计算锥面油道锥角α为:

当离合器泄油需要甩油阀由关闭至开启状态时,F1=8.307N,F2=0N,F3=0N,F4=0N;α=50.43°。

则由公式(2)计算操纵压力小于0.37MPa时甩油阀将自动开启。

4 离心甩油阀试验

试制加工后的离心甩油阀样件装入离合器试验箱内进行试验。主要进行4种工况的试验:离合器充油条件下离心甩油阀保持关闭试验、离合器卸油条件下离心甩油阀自动开启试验、固定转速下,逐渐提高充油压力直至甩油阀关闭试验和固定转速下,逐渐降低充油压力直至甩油阀开启试验。

保持关闭试验用于检验在离合器充油工况下,油缸转速在0~2300r/min范围内时,离心甩油阀是否始终保持关闭,以保证离合器正常工作;而自动开启试验用于检验在离合器卸油工况下,油缸转速在2300r/min~0r/min范围内时,离心甩油阀能够克服离心油压而自动开启,将油缸内的油液甩出,以保证离合器回位;固定转速下,逐渐提高或降低充油压力直至甩油阀关闭或开启试验,是检查某一固定转速下甩油阀由开至关或由关至开的临界压力点,以便修正设计模型。

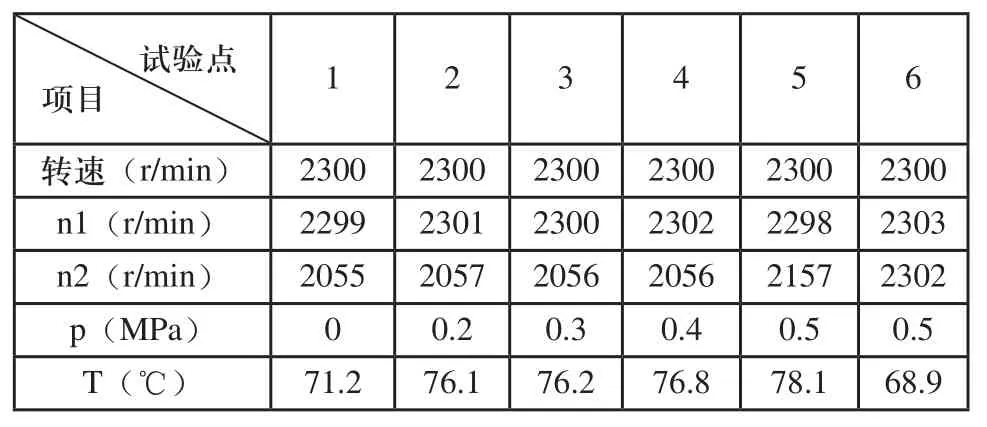

锥角α=50.43°试验样件4种工况的试验结果分别如表1~表4所示。

表1 保持关闭试验结果

表2 自动开启试验结果

表3 自动关闭试验结果

表4 自动开启试验结果

由表1中数据可知,操纵压力0.5MPa、油缸转速在0~2300r/min之间,离合器主、被动毂的转速始终相等,同时,操纵油的泄漏量保持在恒定水平,为离合器动密封的泄漏量,这说明在离合器充油压力0.5MPa条件下离心甩油阀始终保持关闭状态。

由表2中数据可知,离合器操纵油卸压、油缸转速在0~2300r/min之间时,离合器主、被动毂的转速始终有速差,这说明在离合器卸油条件下离心甩油阀可以自动开启。

由表3中数据可知,离合器油缸转速在2300r/min时,逐步提高充油压力直到到达0.55MPa,离合器主、被动毂开始同步,这说明离心甩油阀已经关闭。

由表4中数据可知,离合器油缸转速在2300r/min时,逐步降低充油压力直到降至0.4MPa,离合器主、被动毂开始出线速差,这说明离心甩油阀已经开启。

5 结论

综上所述,换挡离合器油缸接通操纵油,油压力能克服相应的钢球离心力,使甩油阀自动迅速关闭,以保证换挡离合器油缸的供油压力在换挡策略的控制之下,减少换挡冲击,提高换挡平稳性;当卸去操纵油压时,甩油阀能依靠该工况下钢球离心力自动迅速打开,保证换挡离合器迅速彻底分离,以减少摩擦片的磨损,提高换挡离合器的寿命和可靠性,计算结果与试验数据的误差小于10%,能够满足设计要求,并为离合器的设计提供依据。

[1] 王明成,石彦辉,程燕.离心甩油阀工作特性研究[J].中国汽车工程学会论文集,2008:435-437.

[2] 卞学良.换档离合器快速排油阀性能评价指标[J].工程机械,1998,(3):6-8.

[3] 李春源.快速排油阀的初步研究[J].工程机械,1985,(6):28-31.