基于PVDF的微力传感器设计

马超哲,杜劲松,刘意杨

MA Chao-zhe1,2 , DU Jin-song1 , LIU Yi-yang1

(1.中国科学院沈阳自动化研究所,沈阳 110016;2.中国科学院大学,北京 100049)

0 引言

微机电系统(Micro Electric Mechanical System,MEMS)作为21世纪的前沿技术,正快速发展成为一个集微型机械、微传感器、微控制器、微执行器、信号处理和智能控制于一体的新兴研究领域。MEMS具有可在狭小空间内进行作业而又不扰乱工作环境和对象的特点,故其应用十分广泛,涉及航空航天、军事、生物医学工程、太空探险和深海探查等诸多领域,一旦技术成熟并形成产业化必将对国民经济建设、国防建设乃至社会发展产生深远的影响。

目前自动化装配领域还未研制出快速和低成本的装配MEMS设备。主要原因是微测量中许多结构是脆弱和易破碎的,通常在微牛顿的范围内就会破碎。生物医学领域[1~3]的生物力学研究、单细胞操作,航空航天领域[4,5]的微加工/微操作等方面的研究都存在微尺度环境下这种微小力测量的难题。虽然微装配中作用力已经可以达到微牛力范围,但是现有的大多数传感器并不能对其进行可靠的测量,如应力计、压阻效应、压磁效应和电容传感器的分辨力都在mN或mN以下。尽管光学技术在nN范围有很高的分辨力,但是光学技术操作的对象是MEMS无法操作的纳米量级的微观物体[6]。此外还有一些光学技术设备的费用十分昂贵[7]。因此目前针对微牛范围的部件装配存在很大的困难,装配成功率低,时间长,费用昂贵,仍需要进一步的研究。

本文的目标是设计基于PVDF的微力传感器,使其能够提供高精度、高可靠性的微小力测量。首先基于压电效应和材料力学中悬臂梁结构,开发出了一种传感器模型。其次设计了一个信号调理电路把电荷量转换为电压量,最后进行实验验证。

1 压电效应和PVDF悬臂梁模型

1.1 压电效应

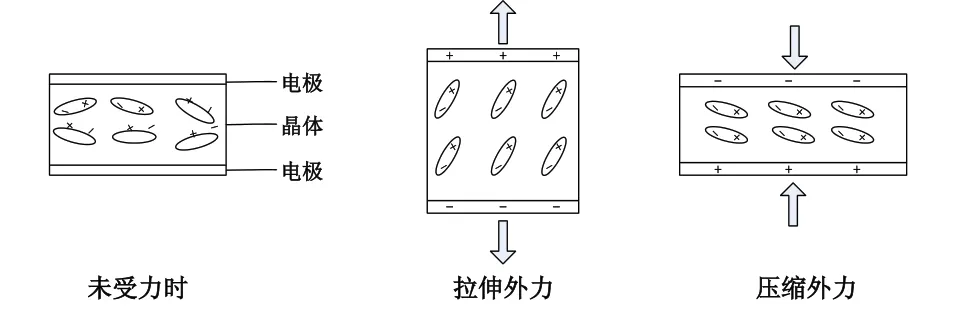

压电效应是指某些电介质在沿一定方向上受到外力的作用发生形变时,其内部会产生极化现象,在它的两个相对表面上会出现正负相反的电荷。当外力去掉后,该电介质又会恢复到不带电的状态,电介质受力所产生的电荷量与外力的大小成正比。图1是电介质在未受力、受到拉伸外力以及受到压缩外力这三种情况下其内部电荷的状态。

图1 压电效应原理示意图

1.2 PVDF悬臂梁模型

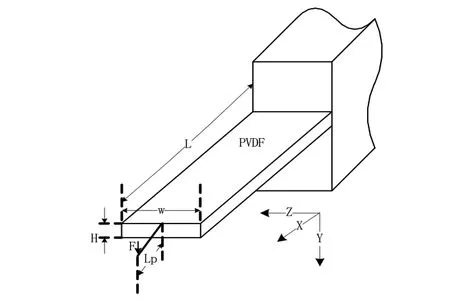

在实际的操作中,传感器会与探针连接并装备到机械臂上,这样PVDF的模型结构与材料力学中的悬臂梁结构基本相同。在此基础上设计的PVDF悬臂梁模型如图2所示。图中,L为PVDF的长度;W为PVDF的宽度;H为PVDF的厚度;AL×W为PVDF的表面积;AW×H为PVDF的截面面积;d31为PVDF的压电常数;LP为探针的长度。

图2 PVDF传感器悬臂梁模型

根据上一节中的压电效应,PVDF传感器表面产生相同的正负电荷数量,电荷数Q可表示为:

ε为PVDF薄膜表面的张力,表示如下:

为PVDF薄膜内任意一点的张力:

是PVDF薄膜惯性力矩:

M为PVDF薄膜弯曲力矩:

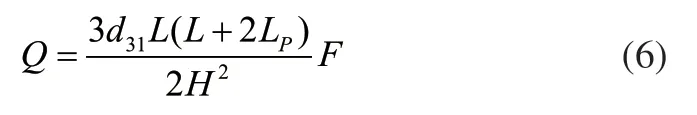

综合式(1)~式(5),可将公式(1)写成:

由式(6)可以看出PVDF产生的电荷Q与PVDF薄膜所受的力F成线性关系。

由于PVDF产生的电荷很少且为亚pc量级,使得电荷难以直接测量,为此设计了一种信号调理电路来将电荷量转换为电压量。

2 信号调理电路的设计

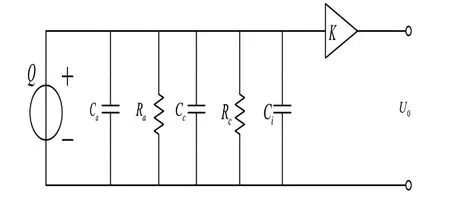

本文所设计的信号调理电路基于以下原理进行设计:当PVDF薄膜发生形变或受到应力作用时,在极化方向上产生的电荷量是极少的,基本上只有几十或几百pc(pico-charge)左右,因此首先需要设计一个电荷放大器,它不仅要把电荷信号转化为电压信号,而且还要对原始的电荷信号进行放大处理。原始的电荷信号只有经过电荷放大电路的放大和转化后,才能进一步地放大、去噪、传输或采集。同时在电荷放大器之后紧跟了一个电压放大电路,对信号进行第一次放大。考虑到实际操作中最为严重的干扰是50Hz的工频干扰,设计了一个陷波电路来对工频干扰进行滤除。有用信号经过前面放大电路得到了放大,而噪声也同样被放大了,由于传感器要在静态、准静态或者是低频下使用,故设计了一个低通滤波器,以滤除高频噪声。最后在经过后置的电压放大器对有用信号再次进行适当的放大,以便数据采集卡进行信号的采集和计算机的处理。

信号调理电路原理如图3所示,主要包括以下三部分的设计:电荷放大器设计,50Hz工频陷波电路设计以及低通滤波器的设计。下面将对这三部分的进行介绍。

图3 信号调理电路原理图

2.1 电荷放大器

当PVDF压电薄膜传感器变形时,在电极表面就会出现电荷,且两层电极表面聚集的电荷量相等,极性相反。可以把PVDF薄膜看作是一个自身带有电容性质的静电荷发生器。电荷放大器的等效电路如图4所示。

图4 电荷放大器的等效电路

图中Ca为PVDF的等效电容,Ra为PVDF的等效电阻,Cc和Rc分别为连接电缆的分布电容和绝缘电阻,Ci为运算放大器的输入电容。

在实际操作中,由于作用的时间t很短且电流i(t)很小,根据电荷量的计算公式:

故PVDF产生的电荷极少,基本上在sub-pc量级。根据上面式(6)可知,施加在PVDF上的力也很小,为sub-μN级别。同时由于PVDF的内阻较大(约1012Ω),因此,电荷放大电路的主要作用有两个方面:1)与PVDF传感器阻抗匹配,把高阻抗输入变为低阻抗输出;2)将微弱电荷转换成电压信号并放大。

为了同时满足以上两点,选择AD544来完成电荷放大器的设计。根据工作原理,电荷放大器的实际电路中采用负反馈。为使后级放大器不致因为输入信号太大而饱和,选择1000pF~10nF的电容提供负反馈。另外考虑到电容负反馈支路在直流工作时相当于开路,对电缆噪声比较敏感,放大器零点漂移比较大。为了提高放大器的工作稳定性,在反馈电容的两端并联一个大电阻号(一般取108Ω~1012Ω)以提供直流反馈。

所设计的带反馈的电荷放大电路的原理图如图5所示。

图5 电荷放大器原理图

2.2 50Hz工频陷波电路

在实际的操作中最为严重的干扰是50Hz的工频干扰。设计一个双T有源陷波电路来滤除50Hz工频干扰,原理图如图6所示。

图6 50Hz工频陷波电路

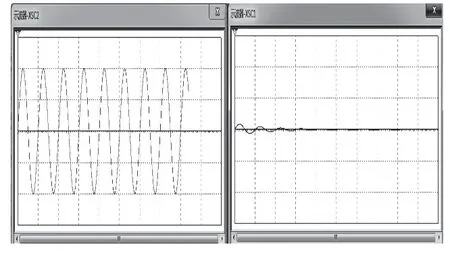

在Multisim仿真软件中选择50Hz的正弦波作为输入对上面的原理图进行仿真,观察到示波器输出如图7所示。从图中可以看出,采用了陷波技术之后,测试信号经过陷波电路完全滤除了50Hz工频干扰。

图7 Multisim中的示波器输出

2.3 低通滤波器

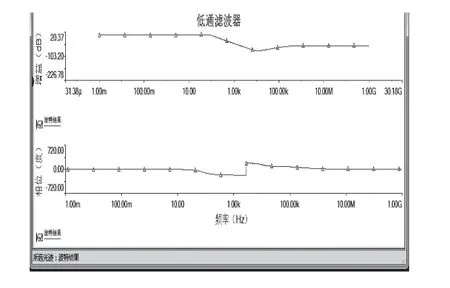

有用信号经过放大电路得到了放大,而噪声也同样被放大了。由于PVDF微力传感器要在静态、准静态或者低频下使用,设计中的二阶有源低通滤波电路保障了高频噪声可以被有效的滤除。

图8为Multisim中低通滤波器仿真结果,可以看出该低通滤波器能对高频噪声进行有效滤除。

图8 低通滤波器仿真结果

3 实验结果

本文的目的在于设计sub-μN分辨力的传感器,故选取的力的范围在0-2.5μN之间。根据上面设计的信号调理电路,同时结合New Focus公司生产的,误差为±2nm的3D运动平台进行实验,图9为实验示意图。

图9 实验示意图

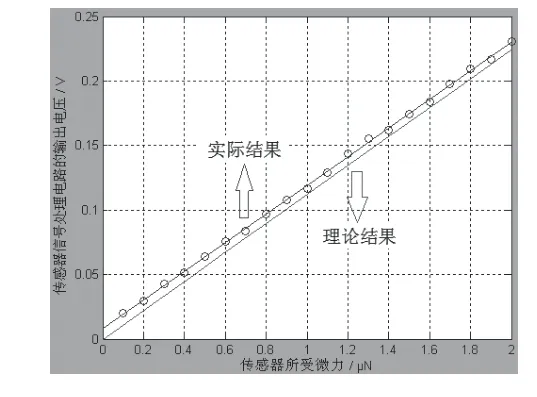

参考PVDF传感器悬臂梁模型,选择如下参数进行实验L=0.025,W=0.008m,H=2×10-4m,d31=2.3×10-11C/NLP=0.005m,PVDF的杨氏模量E=2×109N/m2。实验结果曲线如图10所示。

图10 实验结果和理论结果对比图

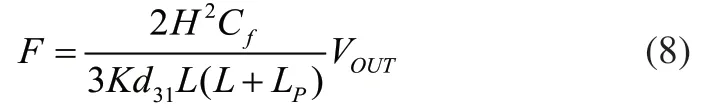

上图中理论曲线由以下公式计算得出:

其中K为信号调理电路的放大倍数,VOUT为信号调理电路输出电压。将微力传感器的参数带入上述式子化简得到。实际曲线进行拟合的结果为VOUT=0.1112F+0.0091。

由图中结果可以看出实际测量结果与理论结果非常接近,由此本文所设计的PVDF传感器是合理的,传感器的分辨力可以达到sub-μN级别。

4 结论

对PVDF悬梁臂模型和信号处理电路的设计,可以得出:1)根据PVDF悬臂梁模型,PVDF受力F与产生电荷Q的成线性关系;2)信号调理电路的设计解决了PVDF产生电荷难以直接测量的问题;3)实验结果验证了PVDF悬梁臂模型和信号处理电路的设计的正确性。

本文以基于PVDF的微力传感器为研究对象,根据压电效应和材料力学中悬臂梁结构,建立了PVDF传感器悬臂梁模型。由于PVDF产生的电荷很少且为sub-pc量级,难以直接测量,故设计了一个信号调理电路来将电荷量转换为电压量。最后进行实验验证所设计的传感器及信号调理电路的正确性。实验结果表明,本文设计的PVDF传感器分辨力可以达到sub-μN级别,从而为自动化生产过程中的批量制造和微装配中微接触力的反馈控制提供了理论上的解决方法。

[1]Arne Sieber,Pietro Valdastri,and Keith Houston etc.,A novel haptic platform for real time bilateral biomanipulation with a MEMS sensor for triaxial force feedback[J].Sensors and Actuators,2008,A142:19-27.

[2]B.B.Edin,L.Ascari,L.Beccai,and S.Roccella etc.,Bio-inspired sensorization of a biomechatronicrobot hand for the grasp-and-lift task[J].Brain Research Bulletin,2008,75:785-795.

[3]M.Ammi,and A.Ferreira,Biological cell injection visual and haptic interface[J].Adv.Rob.,2006,20(3):283-304.

[4]Gab-Soon Kim,Development of a three-axis gripper force sensor and theintelligent gripper using it[J].Sensors and Actuators,2007,A137:213-222.

[5]Ricardo P′erez,Nicolas Chaillet,and Krzysztof Domanski,Fabrication,modeling and integration of a silicon technology force sensor in a piezoelectricmicro-manipulator[J].Sensors and Actuators,2006,A128:367-375.

[6]龚錾.纳米光镊系统的研制及微小力学量的测量[D].中国科学技术大学,2007.

[7]Emmanuelle Algre,Zhuang Xiong,Marc Faucher,Benjamin Walter etc.,MEMS Ring Resonators for Laserless AFM With Sub-nanoNewton Force Resolution[J].Journal of Microelectromechanical Systems,2012,21(2):385-397.