沉管作业系统装船技术要点分析

彭秀清,加香君,黄秋云,王永珊

(中船黄埔文冲船舶有限公司,广东 广州 510715)

0 引 言

深中通道是在粤港澳大湾区发展蓝图中交通基础设施建设的重要工程,是加速珠江两岸的深圳、中山和广州协同发展的交通要道,其横跨珠江口,位于伶仃洋,是一项“桥、岛、隧、水下枢纽互通”集群工程。与港珠澳大桥建造相比,深中通道距离珠江口更近,淤积严重[1],水深更浅、横流更大,对繁忙的航道影响更大[2]。为解决这些问题,改进港珠澳大桥双驳船骑吊沉放施工方式,弥补拖船多、拖航时间长、作业效率低等缺点,量身打造自航式沉管运输安装一体船,具有系统集成度高、自动化程度高、安全控制性能高、施工精度高等优势,可有效克服繁忙复杂航路、基槽长距离横拖、深水沉放、复杂风浪流等不利建设条件,不仅大幅增强沉管浮运安装能力,保障施工安全,而且大幅提高施工精度和施工效率。其设计理念较为先进,但在国际上并无该型船的设计和建造经验,沉管作业系统装船协调性面临较大的挑战。该型船的最大特点是将分布在2艘船上的作业系统集成至1艘船,由此带来的设计、安装难度和要求相应增加。

1 动力系统集成

该型船是长为190.4 m、宽为75.0 m的双体船,单片体宽为9.1 m,片体间跨距为56.8 m。采用轴系推进,在两侧片体内配置2台16缸中速柴油机、2套一拖三齿轮箱、4台轴带发电机、2台主发电机组、2台停泊发电机组、8台侧向推进器和2套可调螺距螺旋桨(Controllable Pitch Propeller,CPP)(主机型号:WARTSILA 16V32×2台;主机功率:9 280 kW×750 r/min;主发型号:MAN 9L21/31×2台;主发功率:1 980 kW×1 000 r/min;轴发功率:3 800 kW×4台;停泊发功率:200 kW×2台;桨叶型式:CPP×4片(外旋);侧向推进器功率:3 000 kW×4台+2 600 kW×4台)。

1.1 侧推器和主推器的集成布置

该型船浮运作业采用船带管航行方式,船管绑扎一体形成类三体船。考虑避免侧推器吸敞水与165.0 m沉管造成功率内耗,兼顾艉部轴系空泡现象干涉,为发挥侧向推力,侧推器最终布置在两侧片体艏艉段,如图1所示。

图1 推进系统布置示例

侧推器安装在艏艉部结构收窄处,解决敞水干涉问题,缩短导管长度,提高推进效率,但为侧推器布置和安装带来困难。不仅应在设计上解决结构和侧推器筒体过渡干涉、冷却器维修、焊缝重叠和施工空间等问题,而且应在工艺上解决卧造分段安装侧推器的变形和精度控制方法。

精度控制的关键是在船体结构基本成型、焊接工作基本完成时,按一定顺序焊接侧推器筒体与结构的焊缝,在侧推器筒体与结构施焊时应采取对称焊等措施以避免筒体过度变形。侧推器焊接顺序:先焊接侧推器的纵向筋板,再焊接环形筋板和筒体对接环缝。在焊接时实时监测侧推器筒体电机基座法兰面的数据,根据实时数据,进行相应调整,确保数据不超差。

1.2 侧推器和主推器的动力负载分配

深中通道的隧道段施工地点水深不够,需要新挖1条航道用于沉管运输,船舶所有人从挖泥量等综合成本方面考虑选用轴系推进。由于动力定位(Dynamic Positioning,DP)抗流选用8台大功率侧推器,因此面临1个难题:如何在有限空间内合理布置电力设备和分配电力。考虑船型的特殊性:两侧侧推器同时运行效率不高,同一时刻仅单侧侧推器运行可高效利用电力,且每台主机通过齿轮箱带动1个CPP和2台轴发,根据需要启动轴发,提供侧推器所需要的电力。最终采用1台轴发为不同片体的艏艉侧推器供电和1台变频柜连接2台侧推器的方案。这样布置可提高运行可靠性和降低投入成本。

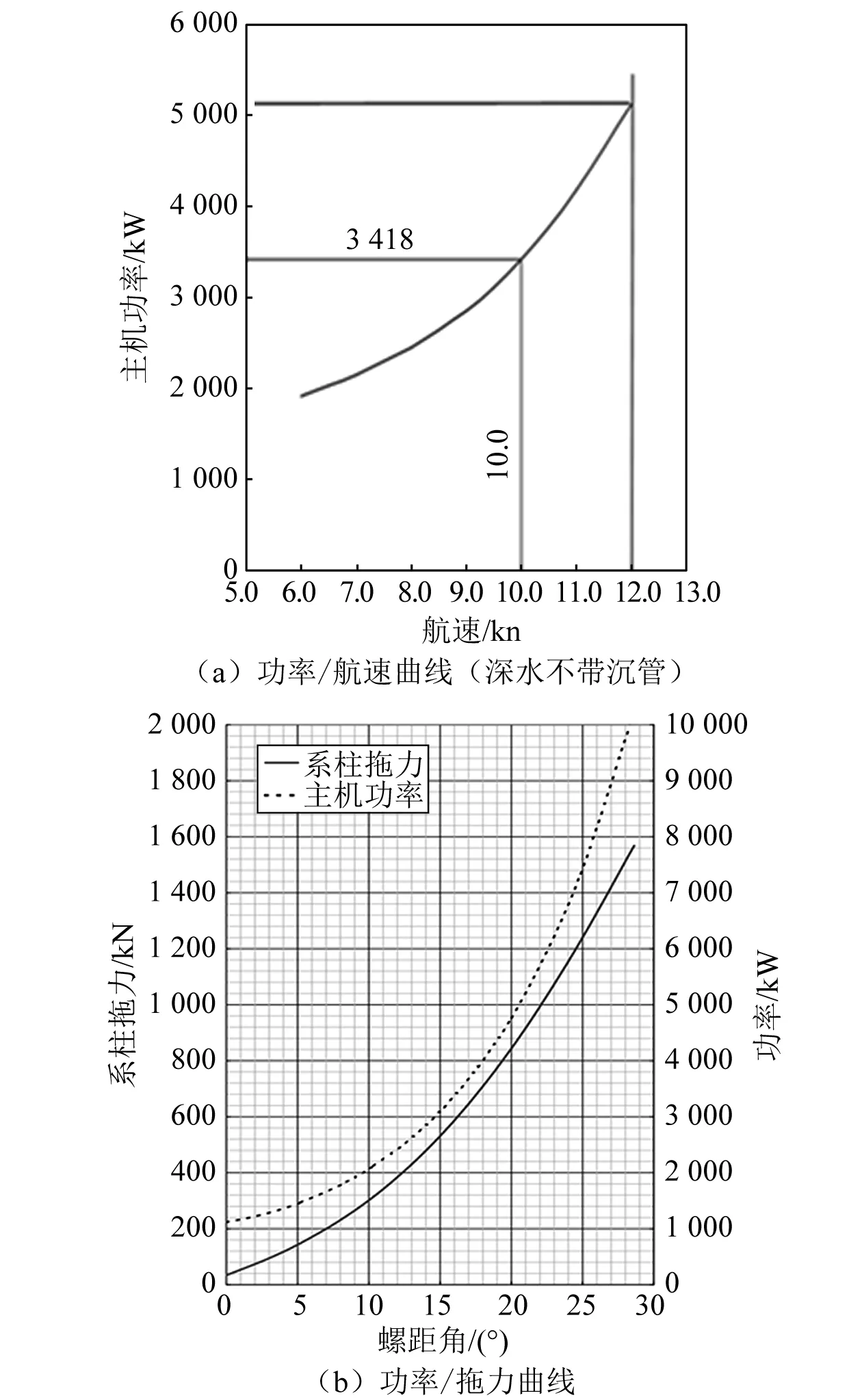

该型船主机功率为9 280 kW/台,在空载航行时主机3 418 kW/台即可达10.0 kn的航速,如图2所示。裕量功率较多导致在航行时无法验证主机满载能力。经多方商议,在码头利用负载箱吸收轴发功率,约80%负载,用码头带缆,适当带螺距角旋转螺旋桨吸收余下的1 680 kW。通过该方法验证主机100%的负荷能力。其他负荷在试航时验证。通过码头和海试相结合的方法,最终验证主机常用的25%、35%、50%、80%和100%等负载的可靠性。

图2 航速、功率和螺距角曲线

2 作业绞车系统

船舶进出坞、码头系泊、沉管牵引、绑扎浮运、船舶锚定、沉管沉放和定位调节等作业主要由船上的绞车系统完成。如何用最少的绞车完成复杂的施工,并为将来不同尺寸沉管预留改造的可能性,是绞车和导缆器布置的难点。该型船甲板错综布置30台各类绞车,按功能分为5类。

2.1 移船绞车

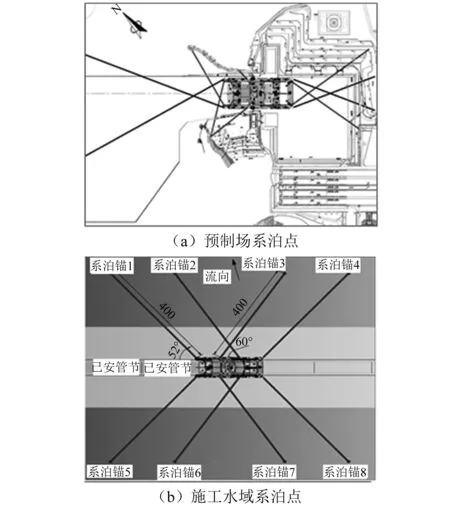

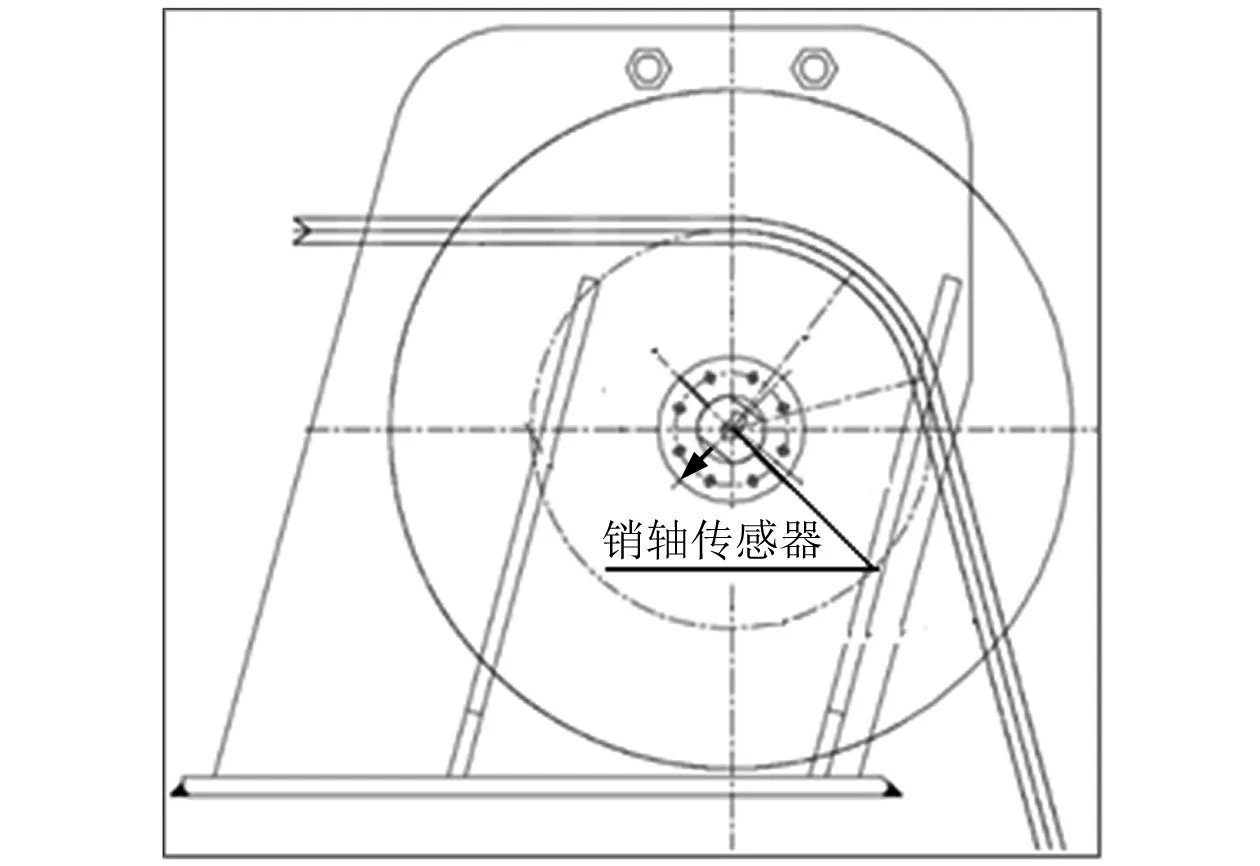

设置8台120 t移船绞车,用于船舶进出坞及沉管施工地点的精确定位和位置调整[3]。移船绞车及配套导缆器的布置设计和绞车销轴传感器底座的安装是装船难点。

由于沉管预制场的系泊点与船舶存在高度差,并需要通过缆绳收放移动船舶,因此对移船绞车出绳点和出绳角度提出较高要求,如图3所示。综合多方考虑,每侧片体布置4台绞车(2台朝艏、2台朝艉)、4个导向立柱和6个出绳缆柱(4个朝侧向、前后各1个)。艏艉4个缆柱采用六滚柱满足各向出绳角度要求,侧面采用四滚柱(上下滚靠外)满足水平50°、向上>30°、向下>90°的需求,局部更大出绳角度(水平+70°~-35°、向上30°、向下90°)采用延长下滚的四滚柱解决。

图3 绞车移船出绳示例

移船绞车在底座销轴设置应力传感器实时监测受力情况,而移船绞车底座需要插入船体结构焊接,焊后底座变形会影响传感器精度,其控制工艺是关键。采用假轴替换法和底座绞车预固定整装安装法解决传感器保护问题,在焊接合格后,更换销轴传感器,去除预固定件,使其恢复正常。

2.2 牵引绞车

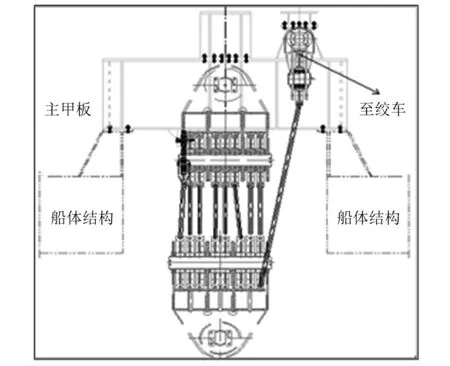

在跨梁上布置8台40 t牵引绞车,用于将沉管由预制坞牵引至船中间绑扎浮运位置,兼作辅助系泊带缆。沉管与船相对运动,如图4所示。绞车的位置和角度要求与沉管预制厂环境联系起来,因此牵引绞车布置和导缆器的型式选择是难点。

图4 牵引沉管示例

通过多次沟通,为满足钢丝绳在牵引沉管过程的换向要求,在跨梁下沿交叉设置8个万向导缆器。在绞车出绳方向近跨梁上沿设置8个四滚柱为8台绞车导向。在片体两侧各设置8个四滚柱用于辅助系泊(满足45°水平夹角和向下90°,水平滚柱靠舷侧)。由于钢丝绳从万向导缆器内通过,因此万向导缆器设计和安装应注意控制跨梁上下沿钢丝绳角度在万向导缆器内不同角度的相对位置,避免钢丝绳磨损万向导缆器内壁结构。安装定位应注意拉绳检查,如图5所示。

图5 万向导缆器试绳

2.3 定位绞车

设置6台80 t定位绞车,用于沉管纵横位置调整。两侧布置4台定位绞车,按不同长度的沉管位置配置导缆器进行横向位置调整,同时考虑将来为更多尺寸沉管的升级改造提供可能。纵向设置2台绞车进行沉管纵向位置调整。技术难点是纵向绞车导缆器的设计。

纵向绞车前后布置,导向滑轮分别挂在和压在跨梁上,1个受拉力,1个受压力,而应力传感器设置在导向滑轮销轴上。为精确反馈应力情况,设计和安装应注意传感器应力点的方向与钢丝绳夹角反向安装以减少误差,如图6所示。

图6 导向滑轮应力传感器方向示例

2.4 提升绞车

设置6台40 t提升绞车,用于沉管提放,根据不同沉管长度,每次使用其中4台作业。提升绞车可与定位绞车同步动作,通过沉管的下放速度和角度变化,操作系统智能化计算并控制各绞车收放钢丝绳的速度,使沉管保持水平状态升降,确保沉放过程可控和高精度。提升绞车与滑轮组、钢丝绳等组成系统,通过定、动滑轮组将提升能力提高至450 t。滑轮组是提升系统的关键设备,其动作可靠性是系统成败的关键,设计和制作精度要求高,集成是重点。

滑轮组由改向滑轮、定滑轮组、动滑轮组及索节固定装置等组成,如图7所示。单个滑轮组的精度在设备厂控制,精度控制核心转移至集成支架,需要综合考虑加工设备精度、操作检修及制作能力等多方面要求,制定合理控制工艺,覆盖支架制作、轴孔加工、装配工艺等控制点。滑轮组绕绳共计16次钢丝绳往返,其起落方向应严格按照绕绳路线,避免钢丝绳交错摩擦。

图7 提升滑轮组示例

2.5 杂用绞车

在艏艉跨梁上配置2台5 t杂用绞车,用于舾装件和钢丝绳的转移等辅助作业。

3 压载调驳系统

沉管装载、运输及定位安装是一项高精度工作,需要船舶和沉管的压载系统密切配合[4]。设计建造重点为船舶压载与监测系统、沉管压载系统供给接口设置和沉管监控供给接口设置。

3.1 船体压载系统

该型船每个片体压载舱的总舱容为V1=9 029 m3,按8 h压载舱由空舱状态至注满水状态计算,压载泵的总排量为CA1=9 029 m3/8 h=1 129 m3/h。片体中间无法连通,为方便布置、提高可靠性,每侧设置3台排量为600 m3/h、压力为0.3 MPa的压载泵,设置1台扫舱泵用于清空。

在每个压载舱均设置遥控阀和液位遥测传感器,每个片体艏部、舯部和艉部均设置吃水传感器,实时监测船舶吃水及压载舱情况,通过压载泵注排,精确控制船舶浮态。

沉管在浮运时为不产生船管水平位移,需要船体通过支墩为沉管施加一个向下力[5],通过绑扎拉索将沉管固定在船体支墩上,使沉管与船体连成一体。由预制基地至施工海域,海水密度变化使沉管和船体受到的浮力产生变化,而沉管在处于浮运状态时不可使用内部压载泵,为保持支墩受力稳定,需要通过船体的压载泵进行调节。

船体与165 m沉管吃水及排水量随海水密度变化情况如表1所示。随海水密度减小,船体排水量增大,沉管排水量减小,支墩受力变小,沉管在运输过程中可能产生水平位移。为使支墩处受力稳定,调节船舶压载,加注276 t压载水,此时支墩处受力稳定。

表1 船体与165 m沉管吃水及排水量随海水密度变化情况

3.2 管节压载系统

管节压载是用于沉管沉浮调节的注排水系统。管节自带压载泵、压载管、控制阀、压载水箱及遥测系统等。船舶按系统需求,完成供电和通信接口,提前敷设控制柜、控制台与电缆卷盘滑环之间的电缆,在艏部跨梁上设置4个电缆卷盘(2个组合电缆卷盘,2个动力卷盘),用于实现船体与管节内设备的通信控制和视频传输,同时为管内控制柜及设备提供电源。驾驶室控制台设置管节压载水控制站和模拟板,可对管节内压载泵和阀门进行控制。

3.3 测控系统

为监控管节沉放精度,设置测控系统。在甲板艏艉各设置1个测控间,在船体的四角位置设置全球定位系统(GPS)天线及差分天线。在沉管首尾各放置1座测量塔,首测量塔分别布置GPS天线和北斗天线。通过定位数据计算船位和沉管姿态,指导管节调节定位[6]。在艉部跨梁的左、中、右预留声呐位置,周围应无大功率无线电设备,声呐可升降潜入水中观察对接情况,用于指导沉管安装。

3.4 视频监控系统

为准确监控管内漏水和设备运行等情况,预留管节内摄像头与船舶视频监控系统接口,可实现通过视频监控系统及施工管理系统监控管节内的情况。在控制台上设置直通声力电话,实现与管节内的通信。与拉索应力监测、沉管静态监测等系统合计,共100多个监控点,通过与视频监控系统通信连接实现可视化监控分析。

4 气象观测系统

为保障浮运安装安全,配置气象观测系统,由4个观测点位和接收处理显示系统组成,用于监控洋流、温度和盐度等变化。在艉部跨梁内侧两端设置2个观测点,用于实时监测沉管对接处海流的变化。在舯部外侧设置2个观测点,用于实时监测沉管对接处海水温盐度的变化。船舶应预安装系统的辅助设备及预埋连接电缆。罗经甲板应预布置接收天线,避免与导航天线发生干涉。

5 拉合系统

拉合系统是在沉管对接时压紧GANA型橡胶密封圈以保证水密性的关键,由2套200 t的拉合油缸、液压管、液压泵站和液压软管卷盘等组成。拉合油缸位于沉管顶两侧,随沉管沉放入水,由液压软管连接至船上的液压泵站。设计关键为应确定沉管对接油缸位置,从而合理布置液压软管卷盘,保证管路布置的合理性。

6 DP系统

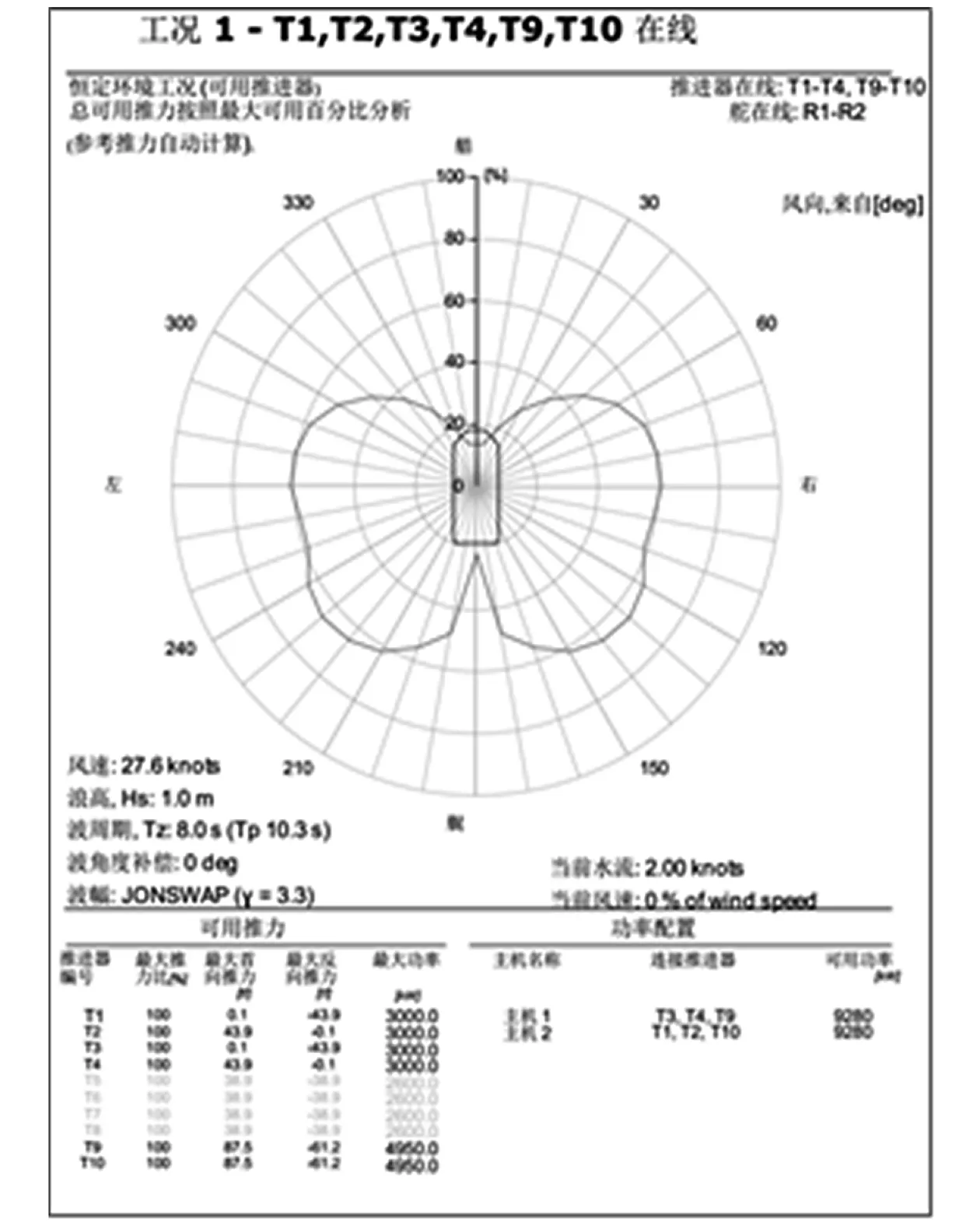

珠江口海域水位复杂,为抵抗横流、保持船位,配置DP-1系统。推进动力由2台主推器及8台侧推器组成。

6.1 功率限制和分配

两侧主机各带2台轴发为侧推器供电,采用1台变频器同时启动2台侧推器模式,侧推器在启动后,1台运转,另1台处于零螺距空转状态。设置为艏艉交叉、左右交叉模式,即1号轴发为艏部1号侧推器和艉部6号侧推器供电,2号轴发为艏部2号侧推器和艉部5号侧推器供电,3号轴发为艏部3号侧推器和艉部8号侧推器供电,4号轴发为艏部4号侧推器和艉部7号侧推器供电。由于侧推器变频器仅启动、不控制,8个侧推器的控制完全独立,因此侧推器控制系统一侧无法根据电力可用功率信号分别限制侧推器电机功率,只能由侧推器提供电机功率信号至电力管理系统(Power Management System,PMS)进行判别,由PMS发出功率限制指令至侧推器系统。总体设计2台轴发开关与母联开关为不同时合闸状态。为防止轴发过载,应对侧推器进行功率限制。左舷单线图如图8所示。

图8 左舷单线图

在单台轴发出现故障时,合闸母联开关,另1台轴发带动2个变频器将出现轴发过载情况。经核实,4台侧推器在零螺距空转状态的总电流为4 000 A,已达单台轴发极限,因此1台轴发不能同时驱动2台变频器,需要进行限制。最终功率限制方案:(1)在正常工况(4台轴发同时运行)条件下,PMS采集8台电机的电流信号,由PMS给出电流限制信号至侧推器控制系统,侧推器限定螺距,同时侧推器给出负荷控制信号至DP系统;(2)在单侧配电板1台轴发出现故障时,PMS通过重载问询限制变频器,启动1台变频器。

6.2 DP功率设置

DP能力分析是按照2台主机和4台侧推器同时在线得出在不同工况(不同推进器在线)条件下的定位能力,如图9所示。但实际上8台侧推器和2台主推器均在线,此时需要考虑侧推器零螺距时的功耗(理论能力分析未考虑此部分功耗)。基于对主机的保护,在DP工况条件下对主推器螺距进行重新标定。在每台艏侧推器满负荷、1台艉侧推器零螺距在线的情况下,计算主机剩余功率为2 318 kW。最终标定主推器系统正车螺距45%,倒车螺距60%。

图9 DP能力分析

7 施工管理系统

施工管理系统是将绞车控制系统、压载系统、拉合系统、沉管姿态测量系统、水下测量系统、DP系统、起重机控制系统、全船监测报警系统及自动化等针对全船和沉管运输安装的施工过程进行集成的一种模块化、智能化、数字化和可视化的管理模式。通过卫星信号实现远程监控系统,对主要设备的运行状态和故障分析进行陆基的实时监控和远程协助,缩短故障排查和解决的时间,重点是系统接口的匹配工作。

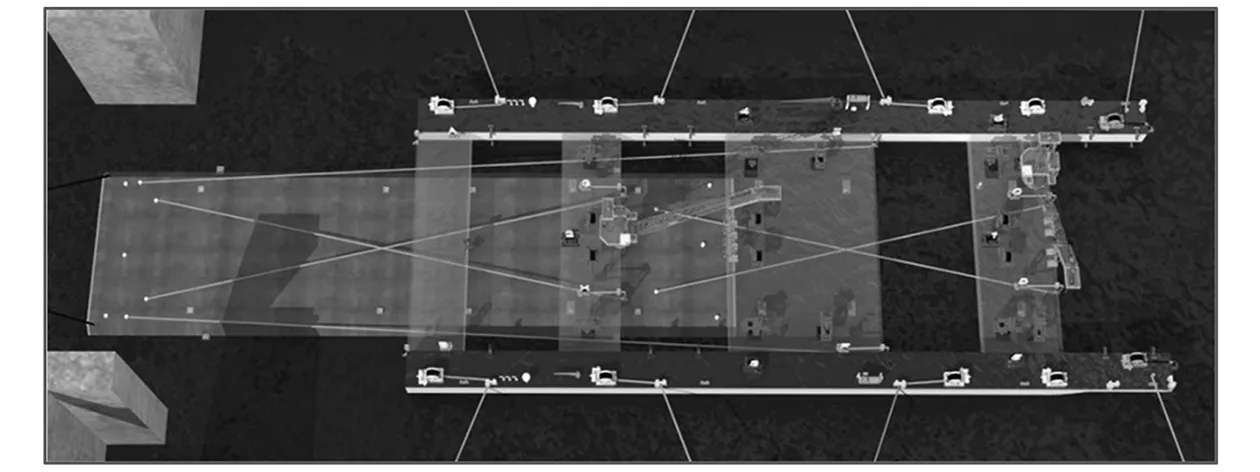

8 船管对接

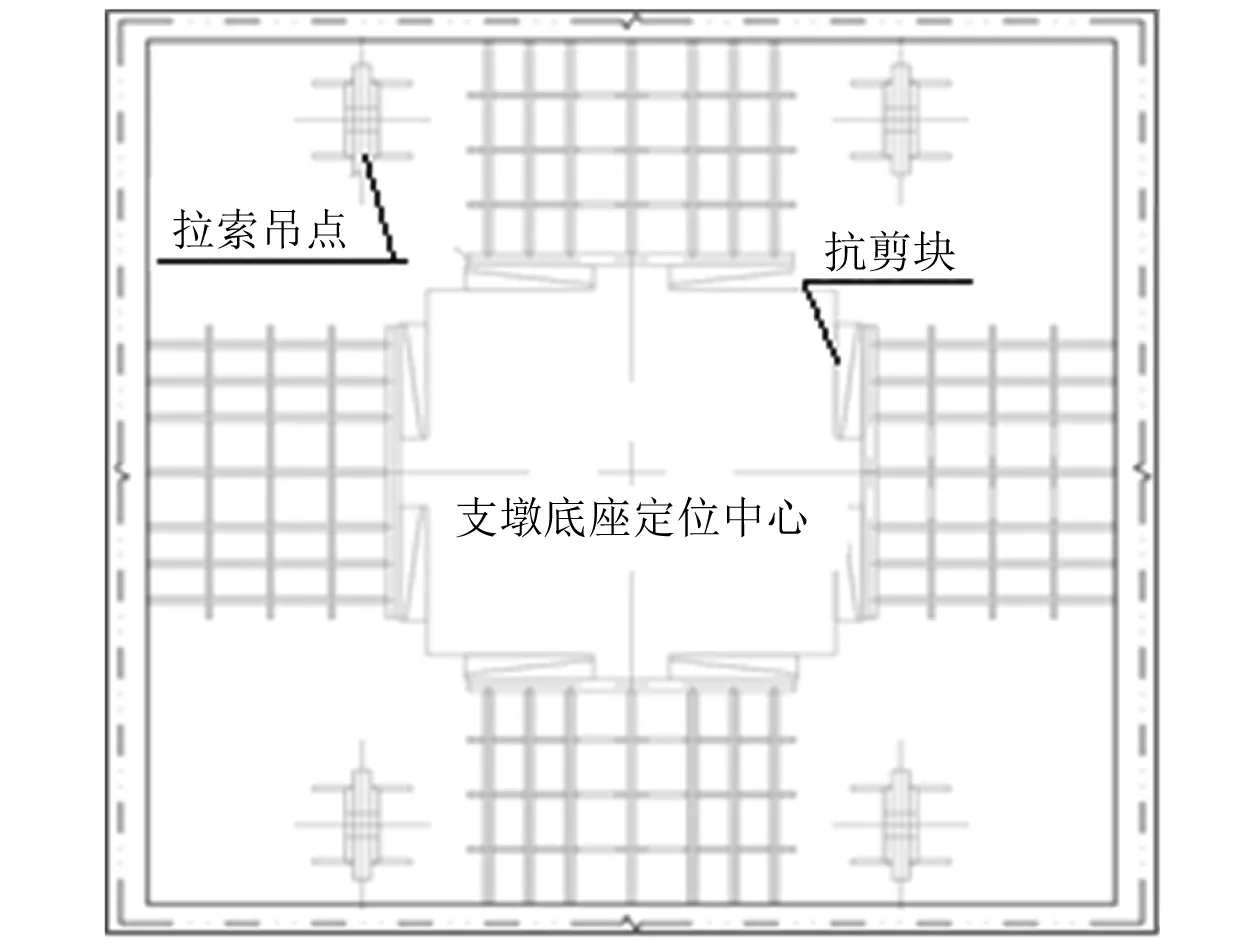

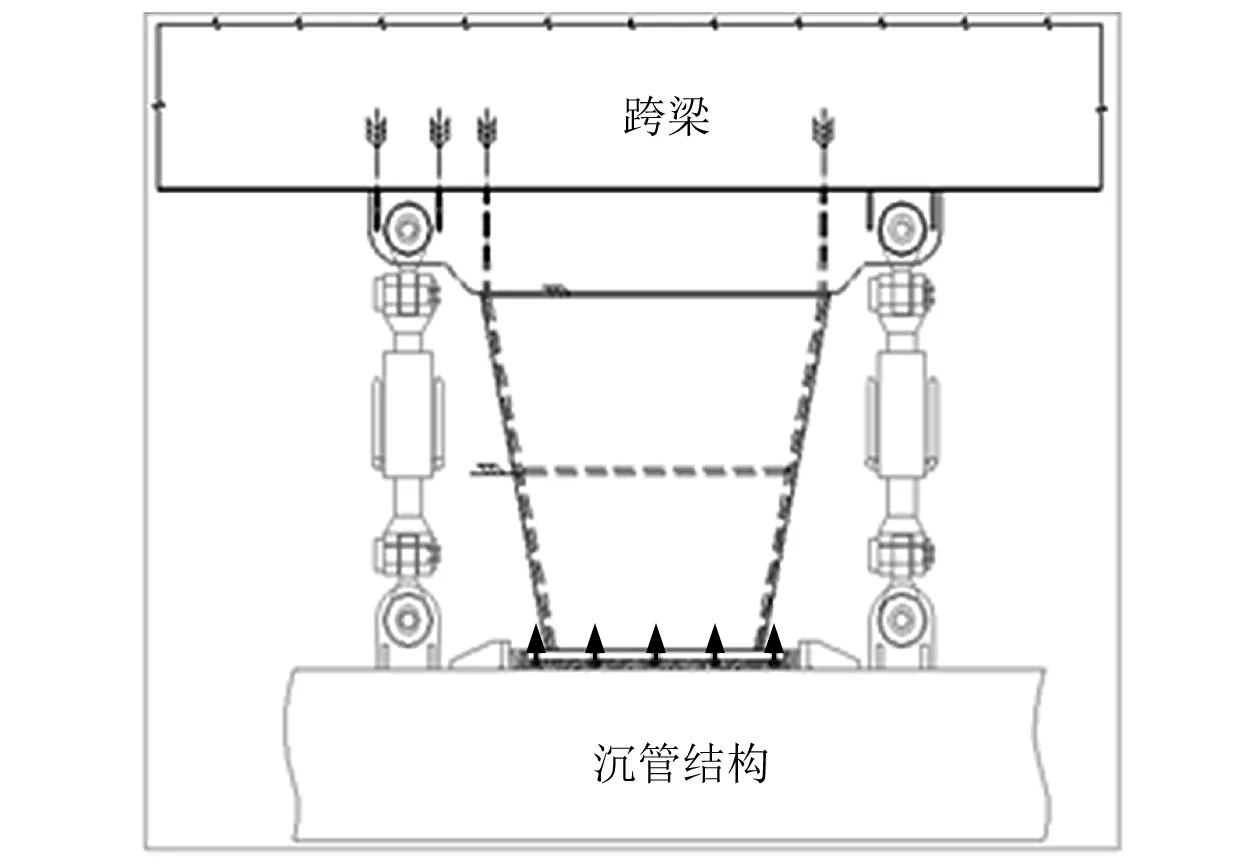

船管对接采用8个船体支墩嵌入沉管对应凹槽的楔块锁紧方式,如图10所示。为保证8个支墩与每节沉管匹配、受力均衡,重点在统筹设计和建造精度控制。凹槽虽预留比支墩单侧宽100 mm的空间,但若8个支墩相互错位过大,将导致支墩无法卡入凹槽。结合船舶建造工艺水平,提出船舶建造保证任意支墩间偏差不超过20 mm,高差不超过2 mm。在建造时,应注意支墩面板定位安装阶段和精度控制工艺应用。

图10 船管连接俯视图

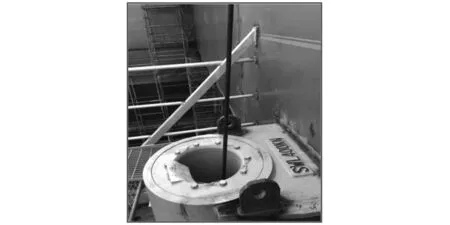

在船带管作业时,重达8万t的沉管一旦漏水失控,将影响船舶安全。为此,在船管连接绑扎拉索时,应考虑应急释放功能。经综合评估,采用液压快速脱扣法。在沉管漏水失控时,采用液压脱扣拉索,释放提升绞车,使船管分离,达到保证船舶安全的目的。船管连接绑扎拉索如图11所示。

图11 船管连接绑扎拉索

9 结 论

(1)基于自航和DP需求,综合施工海域水深限制和船舶投资经济性考虑,选用双轴系和八侧推器的配置,在布置上应兼顾沉管对推力的影响和主推器与侧推器的空泡干涉,在建造时应注意制定精度控制工艺,解决侧推器倒装和狭窄片体内长轴系安装的精度控制。

(2)结合沉管进坞装载、浮运安装的环境和施工特点,分析5类作业绞车及导缆器的选型布置要点,明确设计安装的关键事项,提出可行的精度控制工艺。

(3)针对船带管浮运的新作业方式,解析船管浮态由沉管预制厂至施工水域随海水环境变化的特点,确定船管压载系统配置和浮运压载调节方法,阐述作业施工、监测和视频通信等系统装船的技术要点。

(4)针对该型船十推进器的DP-1系统,采用每舷一拖三的动力配置和单变频器供双侧推器启动模式特点,分析侧推器功率分配和限制的必要性,制订侧推器功率限制方法和主推器螺距限制方案。