HSCO技术在常压加热炉上的应用

孙全胜,谢金刚

(1.中国石油化工股份有限公司天津分公司,天津 300450;2.北京泓泰天诚科技有限公司,北京 100102)

随着中国经济的快速发展,节能环保已成为政府和社会关注的焦点。工业和信息化部组织实施“十四五”工业节能监测计划,对炼化等行业实施专项监察,相比于“十三五”的能耗标准,“十四五”的要求更高。生态环境部在中央经济会上做出了碳达峰、碳中和的工作安排,并将开展碳排放的配额分配,启动全国碳市场履约周期。届时对石化行业的排放指标要求更趋严格。

石化行业能源消费量和碳排放量位居各行业前列,炼油、乙烯等是石化行业节能降碳的重点领域。中国石化于2020年提高了重点地区重点企业加热炉的NOx排放标准,其中重点企业加热炉NOx排放浓度控制在60 mg/m3以下,重点区域加热炉NOx排放浓度控制在70 mg/m3以下。《2021中国能源化工产业发展报告》[1]中指出,2025年化工产业单位GDP能耗比2020年降低约17%。加热炉是石化企业重要的耗能设备,同时也是CO2、NOx等污染物排放的主要来源。对石化企业加热炉进行燃烧优化,提高加热炉热效率,减少污染物排放,已变得非常迫切。

1 加热炉节能环保现状

对于石化行业来说,用能主要存在加热炉热效率偏低、能量系统优化不足、耗电设备能耗偏大等问题。其中,加热炉是石化行业内耗能大户,占企业能耗的80%以上。加热炉的运行过程是由燃料燃烧产生炽热的火焰以及高温的气流,通过辐射传热的形式将热量传给管壁,由管壁以对流形式将热量传给物料。加热炉的热效率是衡量加热炉在实现其加热任务的过程中所耗燃料的重要指标。

影响加热炉热效率的主要因素有排烟损失、不完全燃烧损失和散热损失[2]。目前主要通过降低排烟温度和减少过剩空气系数来降低排烟损失;通过在炉体上增加高性能保温材料和对加热炉密封处理来减少加热炉的散热损失;通过对燃烧优化调整来降低不完全燃烧损失;通过对燃气脱硫脱硝,更换低氮燃烧器等来减少污染物的排放。从各炼厂运行参数看,除了新增的加热炉热效率会达到93%外,其他加热炉热效率基本在90%~93%,更有一些设备老化的加热炉整体热效率处于90%以下。如何在不进行大规模改造的情况下提高加热炉的运行热效率一直是炼化企业的目标。

2 理论配比燃烧优化控制(HSCO)技术

国家发展和改革委员会制定的《高耗能行业重点领域节能降碳改造升级实施指南(2022年版)》(简称《实施指南》)子行业报告《炼油行业节能降碳改造升级实施指南》中明确提出,CO燃烧控制技术是推荐目录中的绿色工艺技术,采用该技术可有效提高加热炉热效率。HSCO技术就是一种CO燃烧控制技术,包括:HSCO在线检测技术、燃烧器调优工程技术和HSCO控制策略技术。HSCO技术通过控制理论配比状态下产生的微量CO,来降低加热炉的整体过剩空气系数,同时在实施过程中对加热炉的燃烧状态进行优化调整,实现加热炉的高效率运行,减少CO2和NOx的排放,实现节能目标。

2.1 HSCO技术原理

燃料与氧气发生燃烧反应产生H2O和CO2,当欠氧时就会产生CO。基于此原理,以CO为控制指标,把燃烧控制在完全燃烧和不完全燃烧的临界点上,即可实现理论配比燃烧。HSCO技术原理见图1。

图1 HSCO技术原理

HSCO技术的主要原理是控制燃料和空气在理论配比情况下的燃烧。当炉膛氧含量少于燃料气的理论配比时,燃烧第一副产物为CO。该控制技术通过设置烟气CO含量和送风挡板回路,控制烟气中的CO在微量状态,从而实现理论配比燃烧。由于CO是燃烧不稳定的主要因素,该控制技术将不稳定因素可视化,能够在安全稳定的情况下将过剩空气系数降至最小,使热效率最优,同时减少NOx和CO2的排放。

2.2 HSCO在线检测技术

目前可用于CO检测的方法主要有电化学检测法、红外光谱吸收法、气相色谱分析法和激光技术。HSCO在线检测技术是采用量子串级激光光源在线的CO分析仪,其技术特点:一是采用贯穿烟道式测量,光柱直径可达50~100 mm,测量范围覆盖全烟道,真实有效地反映了燃烧产生的CO,具有高度代表性;二是该分析仪采样时间仅0.1 s,对于CO的跟踪无任何滞后,可在线快速实时测量检测加热炉烟气中的CO。由于HSCO分析仪的检测速率(10次/s)远高于氧化锆检测,且能准确快速地检测出烟道中的CO,极大提高了控制回路的跟踪性,并以此来控制配风,实现低氧环境下CO的快速响应。

2.3 HSCO控制策略技术

HSCO控制策略技术是在已有的DCS控制系统中加入新的控制策略,将CO的控制纳入。加热炉燃烧控制CO含量在50~100 mg/m3内[3],远低于易燃物爆炸极限20 000~40 000 mg/m3。可以精确地调整空气与燃料之间的比例,预测燃烧波动,对滞后时间提前控制补偿。

此外,HSCO控制策略技术还将已有控制系统的过程滞后时间和死区整合到这个控制逻辑中。将已有的安全系统进行整合,当CO分析仪发生故障时,可以安全自动地切换到O2控制,保障技术应用安全可靠。

2.4 燃烧器调优工程技术

加热炉的正常运行除了需要合理控制参数外,还需要对加热炉内的各燃烧器进行调优。目前,国内一些炼化企业加氢精制、焦化等装置的加热炉有相当一部分烟气中氧含量仍在2.5%以上,而CO排放值达到500 mg/m3以上,有很大调优空间。

加热炉如何实现接近理论配比条件(烟气氧含量不高于1.0%)下安全正常运行,不仅需要精准的检测设备,还需要合理的燃烧调整,作为HSCO技术中的重要一环,燃烧工程服务必不可少。

燃烧调优工程技术主要是针对加热炉中燃烧不正常的燃烧器进行调整。在正常燃烧时,燃烧完全,火墙颜色一致,火焰高度适中[4]。燃烧不正常会呈现火焰发飘,绵软无力,火焰根部呈深黑色,甚至烟囱冒黑烟等情况。

针对这些问题,以HSCO技术为基础的燃烧工程服务,其解决方案及实施步骤:①根据HSCO在线分析仪提供的CO含量数据,结合氧含量,以及现场燃烧器的火焰燃烧状况,甄别出不平衡状态的燃烧器;②对加热炉整体运行的状态识别后提出解决方案;③对有明显燃烧问题的燃烧器进行调整,使风量和燃料配比能达到最佳状态;④逐一调整直至所有燃烧器达到平衡燃烧状态。

3 HSCO技术在工业上的应用

3.1 装置现状

本次HSCO控制系统应用于某石化企业常压加热炉。常压加热炉(F101)共16台燃烧器,每台功率为5 MW,加热炉的整体设计负荷为80 MW。受到加工量限制,该装置正常运行负荷仅有40 MW,为使加热炉正常运行,只运行8台燃烧器。在应用HSCO技术前,加热炉氧含量为2.8%~3.0%,排烟温度为130~134℃。由于氧化锆分析仪安装位置不具备代表性,且控制回路AIC2101未经参数整定,加热炉的控风系统处于手动状态。加热炉现场的大部分燃烧器出现了风量配比不均衡和燃料阀开度失准的问题(见图2)。

图2 装置投用HSCO技术前的燃烧状况

3.2 实施条件

HSCO技术的实施条件包括加热炉配备强制供风系统,鼓引风机采用变频且蝶阀灵活。实施过程中通过检测的CO值控制鼓风机变频或风道挡板控制进风量,进而降低烟气中的氧含量,提高加热炉热效率。具体条件:①强制通风;②鼓风机变频或鼓风机蝶阀灵活;③烟道挡板灵活;④有合适的安装位置;⑤配备合适的控制策略。常压加热炉F101的整体状况满足基本实施条件,经过现场勘察,确定分析仪安装在加热炉的引风机前预热器后。

3.3 基于常压加热炉的控制策略

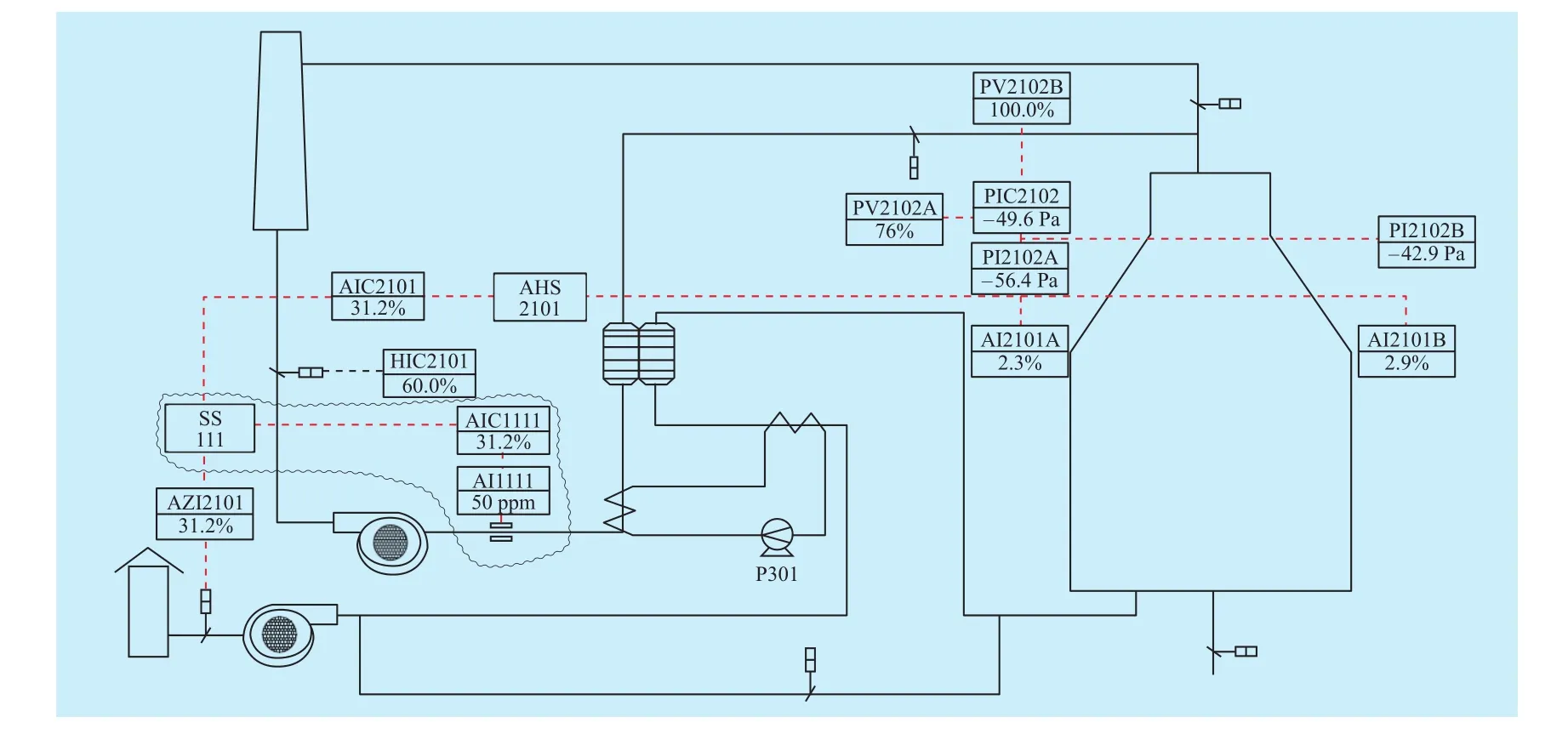

为了匹配HSCO技术,需要在常压加热炉F101现有DCS控制上引入新的控制策略(见图3)。

图3 常压加热炉炉F101的DCS控制策略

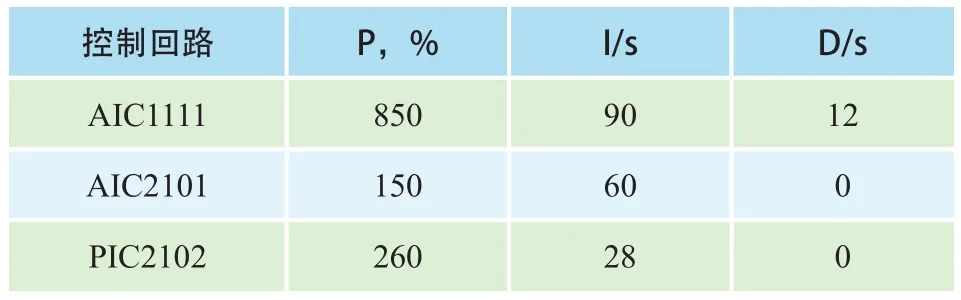

在常压加热炉实施HSCO技术,引入CO控制回路(AIC1111),采用选择控制的方式对AIC1111和O2控制回路(AIC2101)进行选择后,联合控制鼓风机的入口碟阀开度。为了确定控制的安全性,需要在控制策略中加入相应的安全逻辑模块,以确保装置的安全平稳运行。投入自动模式后,对AIC1111和AIC2101控制回路的P/I/D均进行了调整,最终确认AIC1111的PID值。供风系统与负压系统均需投用自动模式,采用同样的方法确定负压控制(PIC2102)的参数。当加热炉投用CO控制回路正常后,系统切回O2控制回路,同时调整AIC2101的P/I/D参数,最终确定参数见表2。

表2 控制回路的P/I/D参数值

3.4 燃烧器调优服务整体思路

观察常压加热炉的燃烧情况,未进行平衡燃烧调节前的燃烧器,其空气量与燃料配比不平衡,燃烧器配比过高或过低,如果降低总空气量,配比偏低的燃烧器会发生燃烧不充分而产生CO,甚至会出现燃料未完全燃烧的情况。

采用HSCO技术能逐渐减少总风量,通过利用CO值,现场观察和炉膛氧含量,判断配比最差的燃烧器,并进行调整。调整后,风量和燃料的配比能达到最佳状态。通过逐一调整每个燃烧器的配比,直至所有燃烧器都达到平衡燃烧的状态。届时将CO含量控制在50~100 mg/m3,氧含量能降至1%以下,炉膛内燃料和配风燃烧已经达到理论配比。炉膛内火焰燃烧基本一致,烟气中氧含量减少,火焰短齐平(见图4)。

图4 调整后的燃烧器燃烧状态

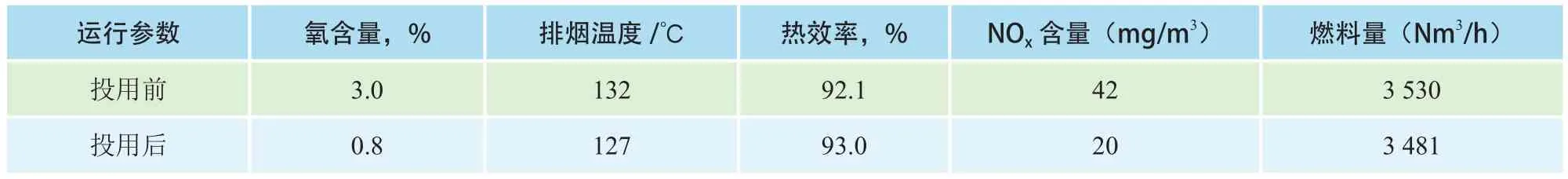

3.5 应用效果

常压炉F101实施HSCO技术后,在优化运行、安全生产、降低设备腐蚀等方面取得了良好的应用效果,基本参数见表3。实施HSCO技术后,常压炉F101的氧含量降至0.8%左右,投用前过剩空气系数为1.15,投用后为1.06;排烟温度降低了5℃以上,且SO3产生的更少,露点温度降低,后期可进一步降低排烟温度;相同进料量的情况下,加热炉所需燃料量也有所减少;投用前常压热效率为92.1%,投用后常压炉的热效率升至93.0%,热效率提升0.9%[5];投用前烟气中NOx含量为42 mg/m3左右,投用后NOx含量为20 mg/m3左右,实现了减少50%以上NOx排放量。

表3 实施HSCO技术后的加热炉主要运行参数变化

4 结语

对加热炉燃烧进行实时优化控制,通过降低过剩空气量,使燃烧接近理论配比状态,该技术能够显著提高加热炉的运行效率,提升装置的自控率,在低氧环境运行时加热炉的各项参数运行平稳,整体燃烧效果良好,加热炉的热效率能提高0.9%以上,带来较好的节能效果;同时降低碳排放和NOx排放,实现了节能与环保的双赢。