油服企业一体化服务与数字化转型思考

张淑丽,齐彦伟,聂 凯,李 亮

(石化盈科信息技术有限责任公司,北京 100007)

随着全球进入VUCA时代,能源转型加速,以数字化、智能化和纳米技术为主要特征的第五次油气生产技术革命正在来临[1],油气企业和油服企业都在积极调整发展战略和优化业务结构以应对冲击。大型油服企业在一体化服务模式基础上,整合核心业务,剥离不良资产和非核心业务,将重点放在数字化转型。

1 国外油服行业一体化和数字化发展趋势

1.1 国外油服企业发展现状

1.1.1 斯伦贝谢

斯伦贝谢早在1999年就提出集成式项目群管理(IPM)理念,采用一体化战略,持续完善业务链,不断提高各专业线的技术水平,提供不同层次和规模的勘探开发一揽子石油工程解决方案和一体化的技术支持与服务,已成为遍布全球油田的第一大油服企业。

斯伦贝谢积极打造开放的数字化信息平台,通过数字化促进生产协作化。2017年基于微软云技术和人工智能推出DELFI勘探开发认知环境平台和基于云平台的新一代数字建井设计解决方案DrillPlan。DELFI为所有客户和合作伙伴提供了一个开放的可扩展的平台,并实现斯伦贝谢各团队之间实时数据共享,进行动态优化、及时处理问题。通过DrillPlan可以访问所有的工程工具、数据和专业知识,监督并定制工作流程,将任务和工作流程自动化,优化钻井程序,确保计划的一致性,最大限度地提高团队的效率。

2019-2020年,斯伦贝谢先后与谷歌、IBM、Group 42等公司合作,利用混合云计算技术扩展DELFI客户访问,建设行业开放数据平台OSDU™,开发适用于全球石油和天然气行业的数字和AI技术解决方案,加速油气行业的数字化转型[2]。

2020年面对行业严冬,斯伦贝谢将17条产品线合并为4个新业务集团,其中,“数字与集成”成为新四大业务之首,“数字技术”和“数字业务”被提升至前所未有的地位[3]。

1.1.2 哈里伯顿

哈里伯顿于2002年明确了一体化服务发展方向。2017年哈里伯顿和微软达成战略联盟,共同推动油田智能化技术发展和油气行业数字化转型。

通过在现场的发动机、变速器、钻头等关键设备上安装传感器网络,基于微软云平台Azure上的软件产品DecisionSpace 365,通过物联网实时获取油田现场的数据流,建立应用设备的损耗分析模型,实现关键装备的智能监控和维护作业;通过应用深度学习模型实现钻井和油气生产优化,为客户降低作业成本;通过音像识别、视频处理和增强/虚拟现实技术等,实现实物资产的数字化。

1.1.3 贝克休斯

贝克休斯在2010年完善了一体化服务部门,近年来逐步成为一家数字化综合性油服企业,业务范围涵盖上中下游及工业、数字化业务全领域。具有比较典型的一体化特点,形成从发现、生产、储运、加工到利用的完整的油气产业价值链条。

贝克休斯将数字化业务独立为第五大业务板块,以工业互联网操作平台为基础,形成既全面覆盖又特点突出的数字化业务集群,覆盖运营、储层、设备、作业等重点领域,有效打破各工种和业务板块之间的信息壁垒,促进信息世界与物理世界的双向互动,实现设备互联、信息互通和全面控制,将海量数据通过云计算方式集中统一分析和优化,再通过各种应用将现场情况、操作指导、处理决策和创新方案进行可视化展现,为操作人员和管理人员提供高效的业务解决方案[4]。

1.2 国外油服行业发展趋势与启示

1.2.1 业务方面

建立一体化服务模式,为石油公司提供“一站式”服务和综合性解决方案是油服行业发展趋势。一体化服务模式通过强化公司资源的集中统一调配和管理,以综合项目管理为导向,提升生产协作能力、综合管理能力、商业运作能力、工程设计能力和风险管控能力。该模式增强了油气勘探生产活动各环节技术支持业务的紧密性,可以提高公司整体资源利用效率,有利于综合型油服公司逐步发展壮大[5]。相对于传统的单一专业服务,一体化服务程度越高其创造的综合效益越高。尤其在低油价时期,石油公司希望与油服企业分担风险、控制成本、提高效率,一体化服务模式显示出明显优势。

1.2.2 组织方面

推进管理扁平化,以市场、服务、效益、共赢的理念构建绩效驱动的生产经营组织模式,促进全方位协同运作,实现对公司包括技术、资金、人力、物流、装备、数据等各类资源的有效管控和共享,加强对资源的动态管理、动态调配,进一步激发组织活力、提升运作效率和效益水平。

1.2.3 技术方面

新一代信息化技术正以飞快的速度改变各行各业,以先进传感技术、信息通信技术、控制技术、物联网技术、云计算技术、区块链技术、大数据技术、人工智能技术等为基础的智能化技术体系将深度渗透和影响各传统能源行业及其产业链,可实现能源生产、传输、使用、存储和转换等环节的全方位感知、数字化管理、智能化决策和自动化运维[6]。与技术、产品和服务结合最紧密的油服行业率先走向数字化变革。

油服企业掌握着第一手的勘探开发生产全产业链数据,利用云平台、物联网、5G等技术推进企业信息基础设施建设,实现全面资产感知、信息实时采集与传输;建设统一规范的数据中心,通过挖掘数据价值,为油公司勘探开发提供专家决策,为各方提供数据服务支持;搭建远程技术支持等各类应用,指导现场作业,实现操作人员、多学科成员、专家的协同工作,使作业过程最优化,提升工作效率和一体化服务水平,增强企业核心竞争力。

2 我国油服企业一体化和数字化转型思考

2.1 我国油服企业一体化服务和数字化转型必要性

我国油服企业面临着油价低迷、竞争加剧、成本超支、安全生产严峻等压力,为应对全球能源转型加速,必须进行变革:构建灵活高效的组织模式,压减管理层级;推进科技创新、强化核心技术和特色技术;通过向上向下延伸产业链,采取并购、项目合作等方式提升竞争力,向一体化服务和总承包方向发展。

我国油服企业正处于由传统专业公司分包模式向一体化服务模式转变、由各专业单项管理向整体服务模式转变中,必须消除业务壁垒,加快一体化发展进程,提高资源配置的能动性。围绕项目管理主线,贯穿各管理层级、各专业、各业务领域,形成联动、共享的工作模式,满足生产协同、一体化运行的需要。

我国油服企业服务模式的变革创新需要有相应的信息化手段进行强有力支撑。国内油服企业信息化发展的质量和效率还不高,缺乏顶层设计和统一规划,偏向专业应用系统且大多自成体系,跨领域、跨业务、跨系统的数据共享不足,各类应用尚未有效融合,提升生产管理水平、提高生产运行效率的作用难以显现。

在数字经济时代,数据成为驱动创新、引领升级的关键生产要素,是企业可持续发展的重要战略资产。以人工智能为核心的数字化浪潮正掀起一场革命,加快数字化转型,推进实体经济与数字经济深度融合,既是大势所趋,也是油服企业发展面临的严峻挑战。

2.2 我国油服企业数字化转型目标

打造油服企业一体化云平台和数据资源中心,构建应用生态,提升一体化服务能力、实现数字化转型。

按照“数据+平台+应用”的信息化建设新模式开展工作,实现跨领域、跨专业、跨系统的数据采集、治理、共享与服务。基于对大量的石油工程技术、工艺、模型等进行提炼,封装形成可复用的微服务组件,推动油服技术、经验、知识和最佳实践创新应用,提升核心竞争力,支撑油服公司一体化服务新模式。

2.3 我国油服企业一体化服务和数字化转型思路

提升精细化管理水平和综合服务能力,为石油公司提供“一站式”服务和综合性解决方案是油服企业必然的发展方向。

油服企业应以ICT新技术为手段,把握数字经济发展大势,加快互联网、大数据、云技术、数字孪生、人工智能等技术与业务的深度融合。围绕项目全生命周期管理,构建生产经营一体化云平台,加强资源动态管理、动态调配、统筹协调,实现生产经营一体化协同,深化业务集成与数据共享,打造全面感知、集成协同、预警预测及分析优化能力,促进装备升级、优化岗位设置,全面提升全产业链全方位全流程服务能力,实现数字化转型。

2.4 我国油服企业数字化转型建设内容

2.4.1 云平台

建设云平台实现业务集约化和云端化是加快数字化转型的重要抓手,实现业务云端化和解耦,逐步将核心能力沉淀到平台实现共享服务。

通过加强底层云基础设施资源的管理和调度联动,将企业经验、知识、技术、模型等通过云平台进行沉淀,形成可复用的微服务组件,促进业务和数据服务能力的持续沉淀与共享复用,支撑企业变革与发展。一体化云平台构架蓝图见图1。

图1 一体化云平台构架蓝图

2.4.2 数据资源中心

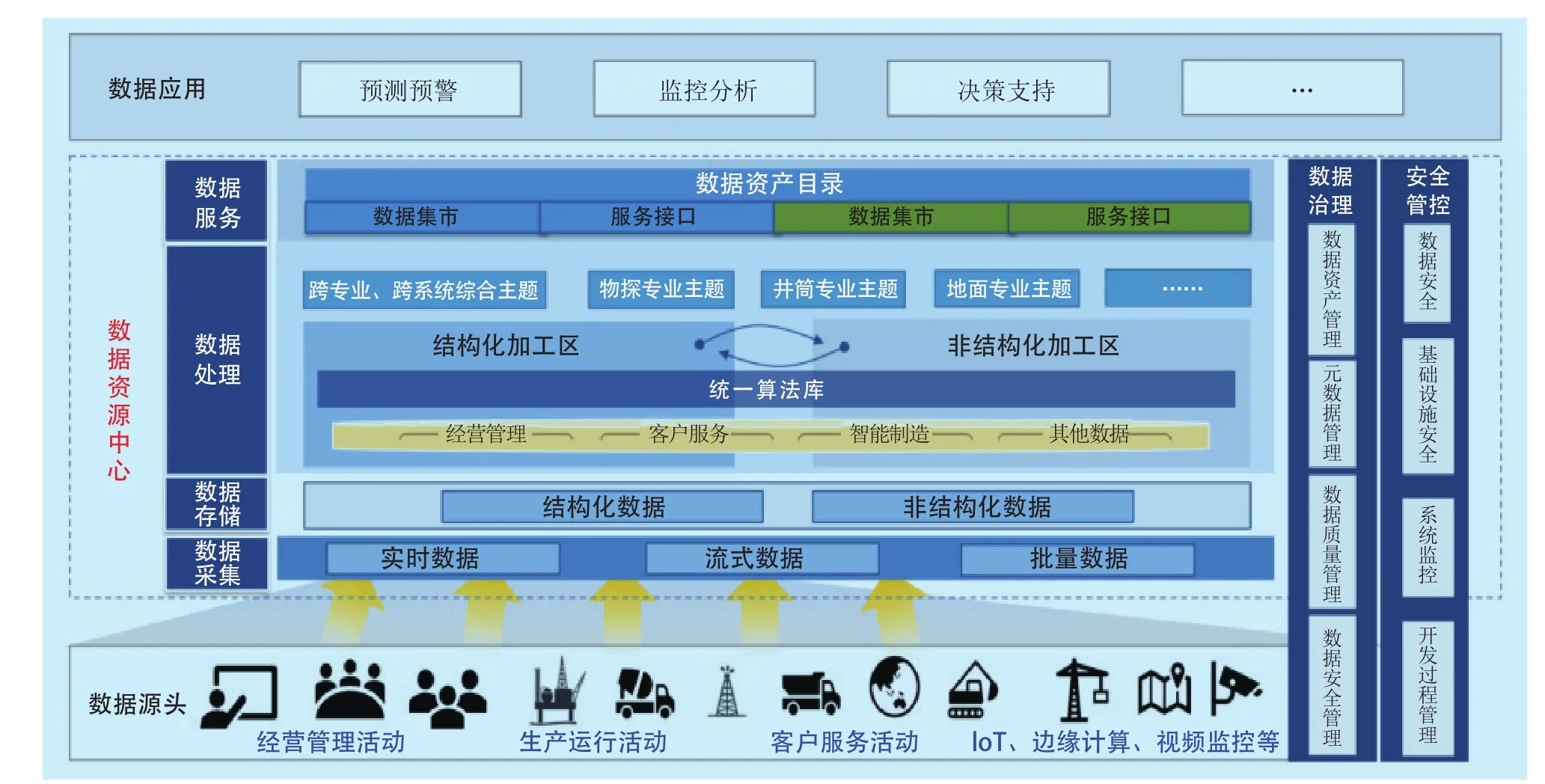

数字化转型的关键之一是数据赋能,实现数据向资产、资本的转变,深度挖掘数据价值。

充足、可信的数据源头是数据分析和数据应用的基础。通过对油服企业装备进行智能化改造,对装备加载智能芯片、传感器等源头数据采集装置,结合物联网、5G和全球定位技术等建立覆盖全业务链条的数据采集、传输和汇聚体系。

数据资源中心(见图2)需遵循统一的标准体系和安全体系,整合内外部数据资源,形成规则统一、定义一致、归属明确、可复用的企业数据标准。采用统一模型处理框架和规范,实现数据模型的统一分类、统一处理。构建数据采集、审核、存储、管理、调用、服务的一体化数据治理与应用体系,确保数据“源头唯一、集中管理、授权共享”,为各专业决策分析应用提供坚实有力的支持,既满足石油工程各个专业本身各层次的应用需求,也能满足跨专业综合研究、生产管理的应用需要,以数据驱动业务创新发展。

图2 数据资源中心

2.4.3 应用

基于一体化云平台和数据资源中心,构建集中共享的数据服务及应用,提升数据处理分析和数据洞察能力,深挖数据资产价值,实现监控预警、智能分析,辅助管理决策,促进管理创新。

建立覆盖各业务域的统一数据规范,形成各类数据分析场景,通过大数据分析技术和先进科研成果,可以更加深刻地理解地层特征[7],实现钻前查询分析、施工方案优化,钻中工程预警、实时监测等施工过程管控,结合专家远程决策指挥与数据分析模型,实现现场作业优化与工程服务链生产运行的动态监控、决策支持,促进多专业有机融合、一体化协同技术支持,全方位满足各层级决策分析需要,推动运营管理逐步走向实时化、远程化、集成化、智能化。

建立具有全面感知、实时监控、保障运行的关键装备数据监测系统,实现对设备快速定位、设备状态全面掌控,提高装备维护保养效率,提高设备运转时效,为装备投资决策提供有力的数据支撑,提升装备管理全方位、全流程支撑能力。

未来,油服企业涉及的各专业领域技术将呈现智能化趋势,进而推动技术服务方式和作业模式转变。如利用数字孪生等技术支持勘探、井下作业、地面建设进展实时共享、可视、分析和模拟,实现作业指挥和协同分析智能化;利用AI技术实现井场智能监控、地面工程协同设计、施工现场和远程专家的数字化模拟和互动,提升远程支持能力[8];通过机器学习和认知计算实现测井自动解释、地震认知解释[9]、井况自主分析、钻井事故预测、设备智能维护[10]等,支撑实时监控、精准施工、异常预警和智能决策等,打造智能工地、智慧油服。

3 结语

建立一体化服务模式,为石油公司提供“一站式”服务和综合性解决方案、实现数字化转型是油服行业发展趋势。我国油服企业数字化转型需以新技术为手段,建设生产经营一体化云平台和数据资源中心,贯穿各层级各专业各领域,对各类资源进行有效管控、统筹协调,实现生产经营一体化协同、数据共享,提升企业全面感知、集成协同、预警预测、分析优化能力,支撑油服企业变革与发展,最终走上智能油服、智慧油服之路。