LCA 与汽车开发协同路径研究

——以客车轻量化为例

丁振森,方海峰,姚占辉,王佳,周怡博

(中国汽车技术研究中心有限公司,天津 300300)

近年来,我国的资源、能源短缺,环境污染等问题凸显。大、中型客车保有量虽然仅占2%左右,却是CO、碳氢化合物、NO和颗粒物的主要贡献者,占比分别为12.2%、14.1%、21.3%和17.4%。WANG Qiang 等预计,中国2030 年石油的对外依存度将超过80%。此外,客车的生产需要消耗大量的钢材、铝材、橡胶等金属及非金属材料,LCA已作为评估和探寻解决上述问题的路径的重要手段在汽车领域广泛应用,面对发展与可持续的矛盾,汽车开发与LCA 协同路径研究的重要性不言而喻。

当前,汽车轻量化技术已成为节能减排的重要途径,是汽车开发的重要形式,对其进行LCA 协同路径的研究意义重大。 20 世纪早期,MICHELL便论述了桁架理论,奠定了结构优化的基础。随后,结构优化方法的研究逐渐深入。SHIN 等采用形状优化技术和尺寸优化技术对汽车门进行了优化;吉林大学陈吉清等和清华大学刘江等分别采用尺寸优化和拓扑优化的方法对大客车骨架进行了轻量化设计。随着结构优化方法逐渐成熟,工艺轻量化与材料轻量化的手段逐渐涌现。GEORGE 等对B 柱冲压件的加工工艺进行了改进,采用分区热冲压技术,通过不同部分的温度变化调配B 柱不同部分的性能。朱梅云基于液压成型工艺原理和特点对发动机盖板冲压件进行了模拟试验,验证了该工艺对轻量化设计的可行性。目前,为了更好解决多目标优化问题,多种智能优化算法在国外悄然诞生并成为未来的发展趋势,KANE 等、YILDIZ 等和KHALKHALI等已经提出蚁群算法和遗传算法,用于对金属板、汽车地板结构和客车薄壁梁的优化;北京理工大学张军等借鉴遗传算法的模式对客车车身骨架进行了优化计算。

国内外对LCA 的研究相对较晚,汽车轻量化生命周期最早应用于汽车零部件,SUBIC 等利用LCA方法对轻量化前后的汽车座椅进行了评价。随着LCA 的发展,汽车轻量化的绿色设计方法也在不断成熟,SCHÖGGL 等提出了一种绿色产品开发的路径,将轻量化技术和生命周期紧密结合;SANTOS 等开发了一套体系,该体系重在能够高效地用新材料或者新工艺替换原有部件或工艺,且已在重型商用车的轻量化领域中得到应用;刘海东对乘用车轻量化后的绿色效果进行了评价研究,提出了乘用车的轻量化绿色效应评价体系。

综上所述,国外对汽车轻量化开发的研究较早,也较为深入,并将LCA 方法引入轻量化后产品的生态效益评价。然而,并没有深入探究汽车开发与LCA 的协同路径,以达到可持续开发的目标,国内的研究更是滞后于国外,对LCA 应用于汽车开发中的研究较少。本研究区别于目前国内外的相关研究,提出汽车开发与LCA 串行开发和并行开发两种协同路径,并以纯电动客车底架轻量化开发为研究对象,采用LCA 串行开发路径,对其资源、能源消耗和环境影响进行了评价,并行开发将在未来研究中继续进行探讨,本研究既可探究纯电动客车轻量化节能减排的关键阶段,也可为相关汽车开发与LCA有效协同提供借鉴。

1 汽车开发与生命周期协同路径

传统的汽车产品开发流程多是从需求分析开始,进而进行概念设计,设计完成后为保证其性能需要对其进行CAE 性能分析(借助软件仿真模拟),当性能满足安全使用条件后便可进行小批量试制,样车试制完成后进行实车试验,在试验确定性能良好后便可批量生产,此种设计流程并未考虑其产品的节能环保属性。近年来,随着国家对节能减排的高度重视,产品的生态设计研究逐渐展开,LCA作为生态设计的重要方法得到了广泛应用。

汽车产品开发与LCA串行开发方案如图1所示,此种方案是在小批量试制阶段后进行生命周期评价。此时,如果评价结果表明该产品不符合绿色标准,需再返回到概念设计阶段进行改进,过程较繁琐,且成本较高。

图1 串行开发方案

目前,对汽车产品进行生态开发的研究较少,未来,为了降低成本,提高灵活性与前瞻性,并行开发方案将更加适用,并行开发方案的协同路径如图2所示。其在汽车开发的各个阶段均进行生命周期评价,并实时反馈结果,每次优化均可在当前阶段完成,具有反馈时效性高、调整成本低、优化颗粒度高等优点。

图2 客车底架生态开发并行方案构想

本研究对客车底架的生态开发采用的是串行开发方案,并在计算模型中留有并行开发接口,未来可扩展研究并行开发协同路径。此外,串行开发方案将是汽车产品生态开发的有效探索。

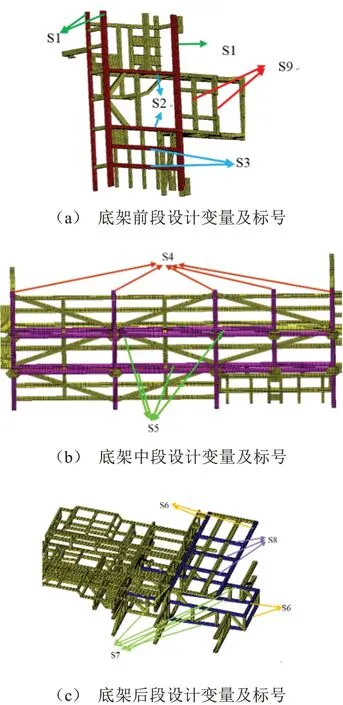

2 客车底架轻量化设计

本文客车底架的轻量化设计,是在对该底架对应的整个大客车车身骨架进行有限元分析和模态分析后,验证了其车身结构静态强度和刚度存在设计裕量且底架裕量较大,以及固有动态特性良好的基础上进行的。

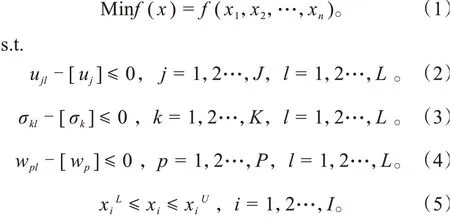

2.1 OptiStruct结构优化设计

OptiStruct 优化设计的理论基础是数学规划方法,设计变量、目标(最大/最小值)函数和约束条件为其三要素。设计变量是一组可变参数,它们在优化过程中通过值的改变来优化性能;目标函数是所要获取某项性能的最小值或最大值,与设计变量之间具有函数关系;约束条件是对设计变量进行限制以使设计变量或其他性能满足相应的要求。用数学模型可表示为:

式中:=(,,…,x)为设计变量,如骨架的长、宽、厚度等;u、σ、w、x分别为位移约束、应力约束、频率约束和尺寸约束;为工况。在进行优化设计时可以根据需要选择其中一个或者几个进行约束。

OptiStruct的结构优化设计流程如图3所示。

图3 OptiStruct的结构优化设计流程

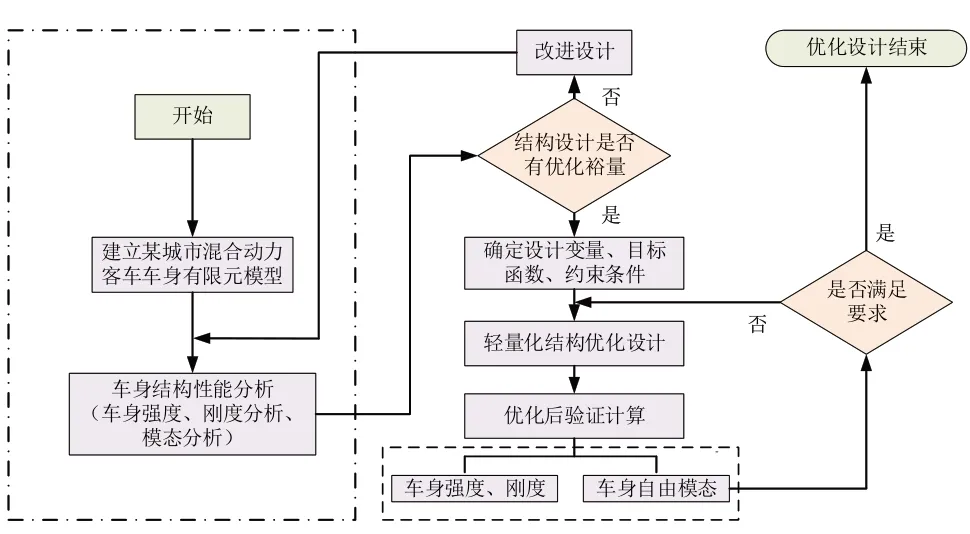

2.2 设计变量的选择

对于大客车底架优化来说,设计变量取得越多,优化效果越好,但也存在一个问题就是工作量太大,计算时间太长,因此,设计变量取得越少越接近实际工作要求。由于既要保证底架性能,又要使其轻量化效果明显,所以选择的设计变量要满足两个要求:一是选择的部件在底架结构件总质量中有较大的占比,二是选择的部件参数的改变对底架的刚度和低阶固有频率影响不大。

将客车底架按结构分为前、中、后3 段,根据设计变量的选取原则,分别选取前段横梁、前段纵梁、中段横梁、中段纵梁、后段横梁、后段纵梁为设计变量,变量的选取如图4所示。

图4 设计变量的选择

车身骨架在具体的优化过程中需要给定所选9个变量的初值,为便于比较,以该纯电动客车的原始设计为初始方案。

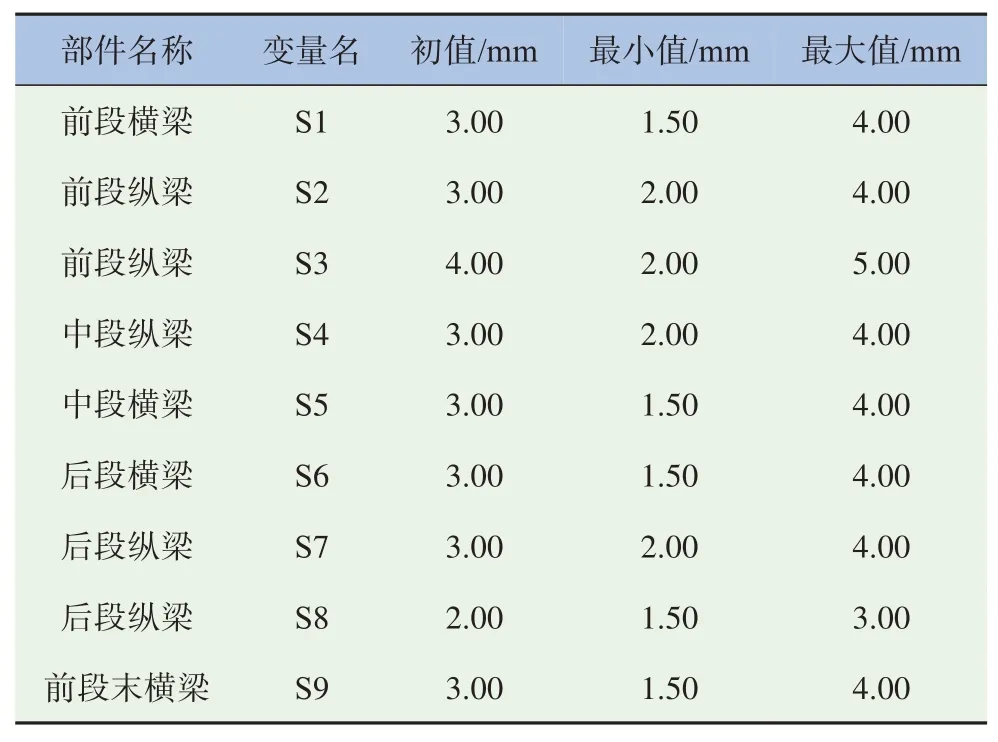

根据2.1 节建立的数学模型可知,在优化过程中必须给定设计变量的最大值和最小值的限制,这在OptiStruct 中可以通过给设计变量赋予最值约束来解决。各设计变量的名称、初始值以及设计变量的最大值和最小限值见表1。

表1 设计变量赋值表

2.3 约束条件及目标函数

本研究纯电动客车采用全板壳单元建立有限元模型,根据以前的计算经验可知,该模型计算规模大,计算时间长,如果优化过程中设置过多的约束条件,则时间上很不经济,因此只选择静态应力作为约束条件,然后再对优化后的整车刚度和模态进行校核,以保证结果的可靠性。

由于本研究采用的客车模型较大,选取的设计变量占整个模型的比例较低,为使目标函数对设计的改变更加敏感,只能选质量分数或者体积分数作为设计变量,而体积分数只针对设计区域进行计算,计算效率较高,所以选择体积分数作为目标函数。

2.4 优化计算及结果分析

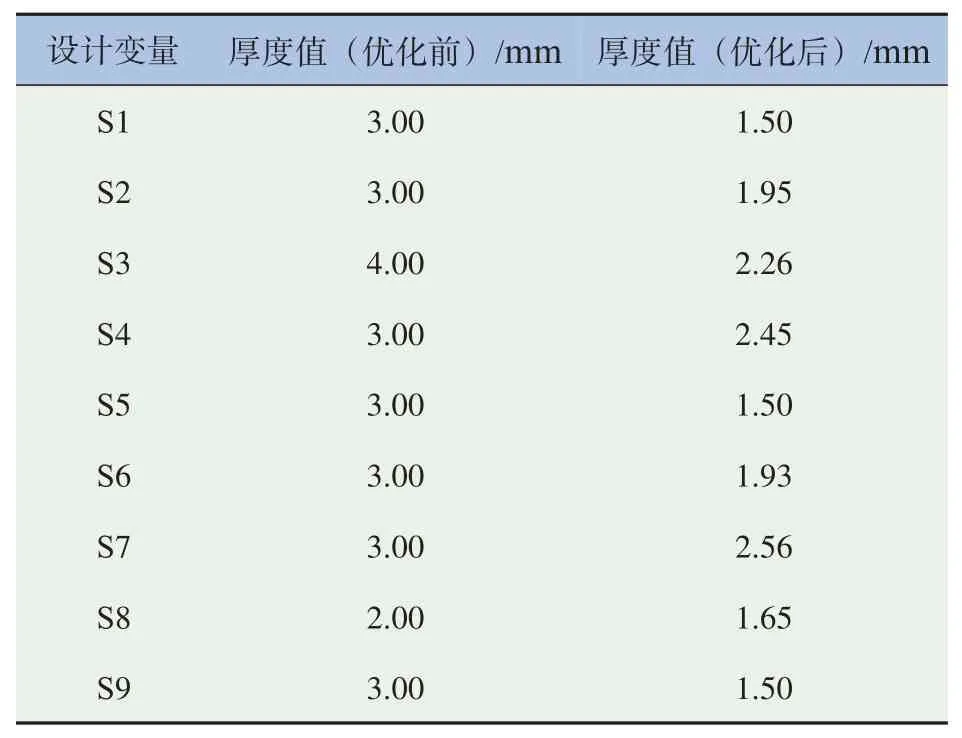

OptiStruct 轻量化设计模型搭建完成后便可进行求解计算,本次优化设计步长选择默认为0.1 mm,在软件中迭代5 次结束优化,最终得到设计变量的厚度见表2。

表2 优化前后各管件的厚度值

由于在实际生产工艺中所采用的型材都是有标准和特定规格的,根据优化结果来定制型材成本太高。因此,本研究还需要按照型材标准对所得结果进行圆整,圆整后的各管件厚度见表3。

表3 圆整后各管件的厚度值

圆整后,原设计变量骨架质量为266.3 kg,现质量为213.8 kg,质量减轻52.5 kg,占比为19.7%,对所选设计变量来说轻量化效果明显。对底架来说质量减轻了4.2%(原底架质量为1 242 kg)。

优化完成后,对整车再次进行有限元分析和模态分析以验证其是否满足结构性能要求。结果表明,除扭转工况下顶盖和底架的最大强度略微超过了许用应力但远小于屈服应力外,其他性能均良好,弯曲工况下强度甚至有所提高,认为优化后整车性能满足要求。

3 纯电动客车底架全生命周期评价研究

3.1 评价方法

LCA是指对一种产品或系统进行整个生命周期(从原料采集和处理、加工制作、运销、使用复用、再循环,直至产品最终处置和废弃等)中各个阶段的资源耗竭和环境排放影响进行分析和评价,其本质是评估某种材料、某个生产过程、某种产品或系统在整个生命周期过程中对资源、能源和环境的影响。

3.1.1 系统边界和功能单位

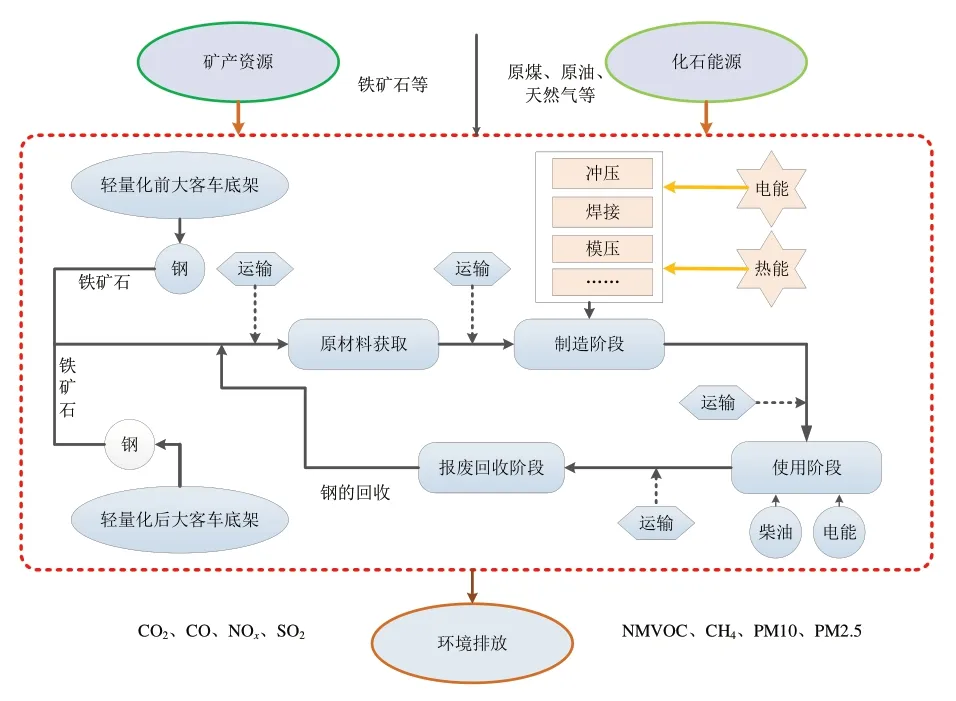

本文所选的研究对象为12 m 纯电动客车底架部分,在建模过程中为了保证可操作性,根据一定规则进行了简化。为了降低生命周期分析过程的复杂性,保证研究的可行性,将以简化后的模型为对象进行分析,并忽略那些质量较小且对结果影响较小的零部件。本研究仅包括大客车底架,由于物流过程、销售阶段和维护过程情形比较复杂,数据准确度低,所以不将其考虑在系统边界内,在其整个生命周期内不考虑维修,两者的全生命周期共包括4 个阶段,分别为:原材料获取阶段、制造阶段、使用阶段、报废回收阶段。系统边界如图5所示。

图5 系统边界

功能单位是指经过量化的产品功能或绩效特征,选择与其他类似研究相同的功能单位可确保不同LCA 研究结果之间具备相对可比性。因此,本文的功能单位为同一辆12 m 纯电动客车的底架,客车的满载质量为18 t,并且都在中国道路上行驶80 000 km,然后报废回收的过程。

3.1.2 数据来源与评价指标

本研究中客车底架各阶段所需的实景数据主要来源于上文所用的实际数据模型(材料和质量)以及参考文献,一小部分来源于企业调研,而背景数据主要指上游过程数据,主要来源于GaBi ts数据库中2020年的数据。

选用CML2001 模型对其进行影响评价,并结合莱顿环境科学中心(Centrum voor Milieuwetenschapen in Leiden,CML)的资源耗竭特征化法对数据进行修正,使其更符合中国目前的矿产资源采储现状,最后根据生态指数法的分类原则选取矿产资源消耗(ADP(e))、化石能源消耗(ADP(f))、全球变暖潜值(GWP)、酸化潜值(AP)、水体富营养化潜值(EP)、光化学烟雾潜值(POCP)和臭氧层损耗潜值(ODP)等7项影响评价指标。

3.2 评价模型

3.2.1 原材料获取阶段

原材料获取阶段的评价模型如图6 所示。计算的数学模型如式(6)和式(7)所示。

图6 原材料获取阶段评价模型

式中:为轻量化前制造底架所需的原材料的量;为轻量化后制造底架所需的原材料的量;为底架不同的矩形管;为轻量化前底架的质量;为轻量化后底架的质量;、分别为矩形管加工过程中的材料利用率对角矩阵和材料制备过程中的材料利用率对角矩阵。

3.2.2 制造阶段

制造过程一般在制造厂内完成,主要消耗电能和热能,少量的润滑油在机加工过程中也是必要的。此过程主要考虑该阶段的各种能源消耗,而忽略不计直接环境排放,间接排放主要来源于各能源上游。制造阶段的评价模型如图7 所示。数学计算模型如式(8)和式(9)所示。

图7 制造阶段评价模型

式中:为制造阶段轻量化前电能和热能消耗;为制造阶段轻量化后电能和热能消耗;为制造阶段单位质量材料电能的消耗;为制造阶段单位质量材料热能的消耗。

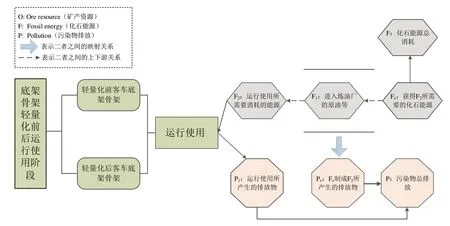

3.2.3 使用阶段

在客车的运行使用过程中,底架作为客车主要的承载和受力结构,其某部分发生损坏的概率极低,一旦出现问题将会极大影响该客车的行驶寿命。此外,底架部件的维修更换数据不易获取,准确度不高。因此,本研究不考虑底架部件的维修和更换过程。使用阶段的评价模型如图8所示。

图8 使用阶段的评价模型

在客车运行使用的过程中,底架自身的质量会消耗一定的燃料并伴随污染物的排放,查阅大量文献资料可知,客车底架依附于客车,所以按客车底架质量占整车质量的比重来计算其燃料消耗和环境影响。由于所选研究对象为12 m 城市混合动力客车,在其行驶过程中,根据实际情况按照油电混合驱动行驶来计算。

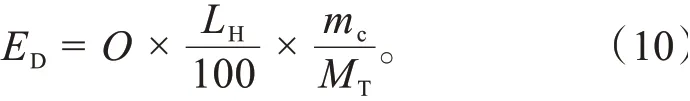

对于底架在使用阶段的耗油量,根据底架的质量与整车质量的比例进行分配,计算方法如式(10)所示。

式中:为该城市混合动力客车底架使用阶段总的油耗;为客车百公里耗油量;为该客车全生命周期行驶的总里程;为底架质量;为整车质量。

对于底架在使用阶段的耗电量,同样根据底架质量与整车质量的比例进行分配,计算模型如式(11)所示。

式中:为百公里电能的消耗量;为电池充电的效率;为电池放电的效率。

3.2.4 报废回收阶段

报废回收阶段的评价模型如图9 所示,计算的数学模型如式(12)和式(13)所示。

图9 报废回收阶段的评价模型

式中:为底架轻量化前报废回收阶段节约的能量;为底架轻量化后报废回收阶段节约的能量;为轻量化前底架报废回收需要消耗的能量;为轻量化后底架报废回收需要消耗的能量;为材料的回收率。

3.3 影响评价与结果解释

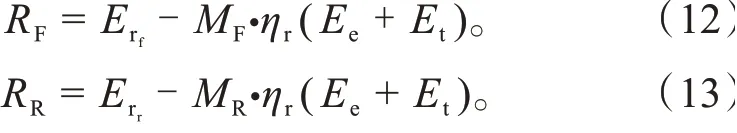

根据客车底架全生命周期的GaBi 计算模型和CML2001的特征化方法,可以得到所选7类资源环境影响指标全生命周期的特征化结果,见表4。

由表4 可知,在原材料获取阶段、制造阶段和使用阶段,轻量化前矿产资源和化石能源消耗均大于轻量化后,5 种环境影响也均大于轻量化后,只是各个阶段差值略有差别。在报废回收阶段,资源消耗和环境排放都为负值的主要原因,是报废回收阶段对客车底架的废旧钢进行了回收,节约了原材料阶段部分资源的消耗及其上游的排放,本研究将消耗设为正值而收益设为负值。轻量化前,客车底架通过报废回收产生的矿产资源的收益大于轻量化后,而产生的化石能源的收益也大于轻量化后;对于5种环境排放,客车底架轻量化前减少的GWP大于轻量化后,AP、EP、POCP 和ODP 的收益均大于轻量化后。就其全生命周期而言,对于资源消耗,客车底架轻量化前的矿产资源消耗和化石能源消耗均大于轻量化后;对于环境影响,轻量化前,5种环境影响的特征化值也均大于特征化后。

表4 轻量化前后客车底架全生命周期指标特征化结果

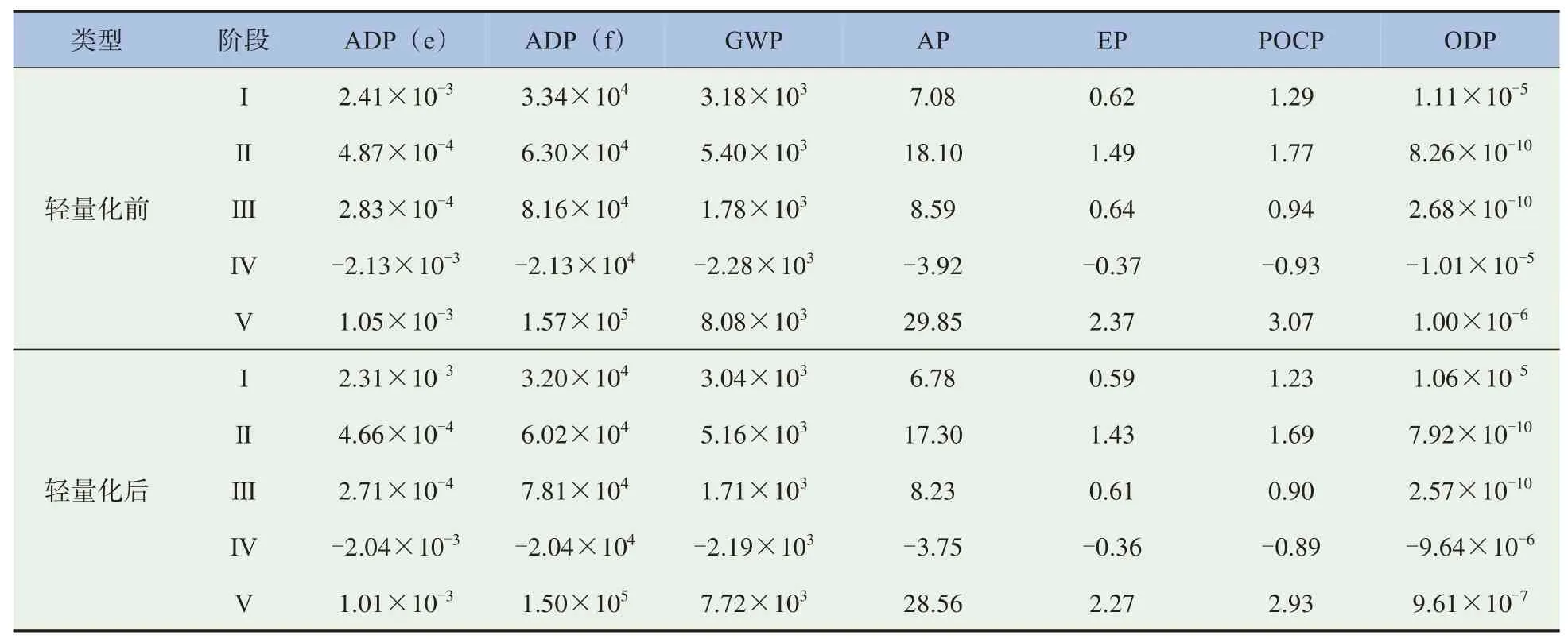

为了进一步说明全生命周期各种环境影响类型的相对重要性并得出综合环境影响值,将GWP、POCP、EP、AP、ODP 五种环境影响类型进一步进行归一化和加权,其结果见表5。

由表5 可知,轻量化前全生命周期的矿产资源消耗大于轻量化后,原材料获取阶段差距较大,主要是原材料获取阶段是矿产资源消耗的主要阶段,而轻量化后不但减少了钢材消耗,还降低了制造过程的能耗,进一步降低了矿产资源的消耗,报废回收阶段轻量化前的收益大于轻量化后,主要是轻量化前报废回收阶段回收了更多钢材。轻量化前全生命周期的化石能源消耗大于轻量化后,使用阶段差距较大,主要是使用阶段占生命周期比例较大,轻量化前由于质量较大,在使用阶段消耗了更多燃料,燃料消耗差距在使用阶段积累导致轻量化前使用阶段化石能源消耗明显大于轻量化后。

表5 轻量化前后客车底架全生命周期归一化和加权值

轻量化前客车底架的各种环境类型影响潜值的大小顺序为:GWP>AP>POCP>EP>ODP,轻量化后顺序不变。轻量化前客车底架的全生命周期综合环境影响值大于轻量化后,主要是制造阶段轻量化后质量的降低以及部分焊接部位的减少导致了能耗的降低,这里的能耗主要指电耗,而我国电力又以煤电为主,因此轻量化后的各种环境排放物要低于轻量化前。

4 讨论

本文以客车底架的串行LCA 开发为例,论述了轻量化后整车的节能减排效果,该方法只是LCA引入工程设计的初级阶段,该方法仍存在调整成本高,前瞻性不足等问题,未来根据LCA 阶段划分的汽车并行设计方法将有效地在设计之初预见问题,甚至可以将环境影响计算模块化嵌入CAD 等设计软件,便于设计人员掌握材料的生态属性。

5 结论

安全、节能、环保逐渐成为汽车工程领域研究的热点,本文以客车底架的轻量化工程实际为例引入LCA法进行串行开发路径研究,主要得出以下结论:

(1)通过尺寸优化,所选客车底架总共轻质量52.5 kg,且轻量化后的客车底架整车弯曲工况下强度略有提高,刚度略有降低,但符合设计要求,极限扭转工况下的刚度、强度均有轻微降低,但都满足设计要求。通过模态分析可知,轻量化后的客车静态振动特性在各个工况下均为良好。

(2)由生命周期分析可知,轻量化后客车底架全生命周期的矿产资源消耗、化石能源消耗和环境影响综合值分别为:1.01×10kg Sb-eq.、1.50×10MJ 和8.80×10。轻量化后各个阶段的矿产资源消耗、化石能源消耗和环境排放均有减少,整个生命周期的矿产资源消耗减少0.4×10kg Sb-eq.,降低了3.81%,化石能源消耗减少0.7×10MJ,降低了4.46%,综合环境影响值减少0.42×10,降低了4.56%。

(3)串行开发路径适用于以轻量化为例的各种开发情景,但对于完整的汽车开发而言,由于其开发周期长(一般大于36 个月),开发结束后再进行生命周期评价虽能发现生态问题,但调整难度大、成本高,未来并行开发方案将能解决该问题,可通过预留接口进一步探究。