氢燃料电池汽车发动机关键技术研究现状及趋势展望

付佩,周紫佳,兰利波,陈颖,陈轶嵩

(长安大学汽车学院,西安 710064)

在能源交通领域,氢能是一种清洁高效、来源广泛的能源,是未来构建以清洁能源为主的多能源供给系统的重要组成部分,而氢燃料电池汽车将是未来氢能发展的重要方向。目前,美国、日本等国家在氢燃料电池汽车的研究与开发中居国际领先地位。

氢燃料电池汽车涉及领域广泛,核心技术集成度高,其核心结构为氢燃料电池汽车发动机,主要由燃料电池堆、空气子系统、氢气子系统、水热管理子系统以及电气与控制子系统构成。其中,电气与控制子系统所涉及的关键技术是新能源汽车的共性技术,而本文重点关注氢燃料电池汽车发动机所特有的关键技术,即围绕燃料电池堆、空气/氢气子系统以及水热管理子系统中的关键技术进行综述。在燃料电池电堆方面,我国目前大部分装车运行的电堆,其比功率远低于国际先进水平,且高昂的电堆成本严重限制了燃料电池汽车的发展。在电堆核心组件膜电极研发方面,国内设计与制造缺陷较多,国内研发的膜电极功率密度、耐久性及贵金属Pt载量等技术参数均有待进一步提升,气体扩散层、双极板等关键组件也大都依赖进口。空气压缩机和氢气循环泵是氢燃料电池汽车发动机空气子系统和氢气子系统的关键零部件,为电堆提供压缩空气和氢气,且空气压缩机和氢气循环泵的性能决定着进气压力、温度、流量等参数,对电堆的输出特性具有重要影响。在电池工作过程中,温度和含水量是电堆工作的健康指标,应确保燃料电池的工作温度在60~80 ℃,同时尽量避免燃料电池阴极侧出现“水淹”现象、阳极侧出现缺水状态以及保证质子交换膜处于良好的水合状态,良好的水热管理技术可以有效提高电堆的输出性能和使用寿命。

鉴于此,本文梳理了国内外对氢燃料电池发动机的研究现状,针对氢燃料电池电堆、膜电极和双极板等关键组件、关键材料催化剂、空气压缩机和氢气循环泵等关键零部件,以及水热管理技术的研究现状与不足之处进行了详细地阐述,最后进行了趋势展望。

1 电堆及其关键组件

1.1 电堆

为了满足燃料电池汽车日益增长的功率需求,电堆作为燃料电池汽车发动机的核心部件,需进一步提高电堆功率。同时,降低电堆的成本,有利于燃料电池汽车的推广应用。

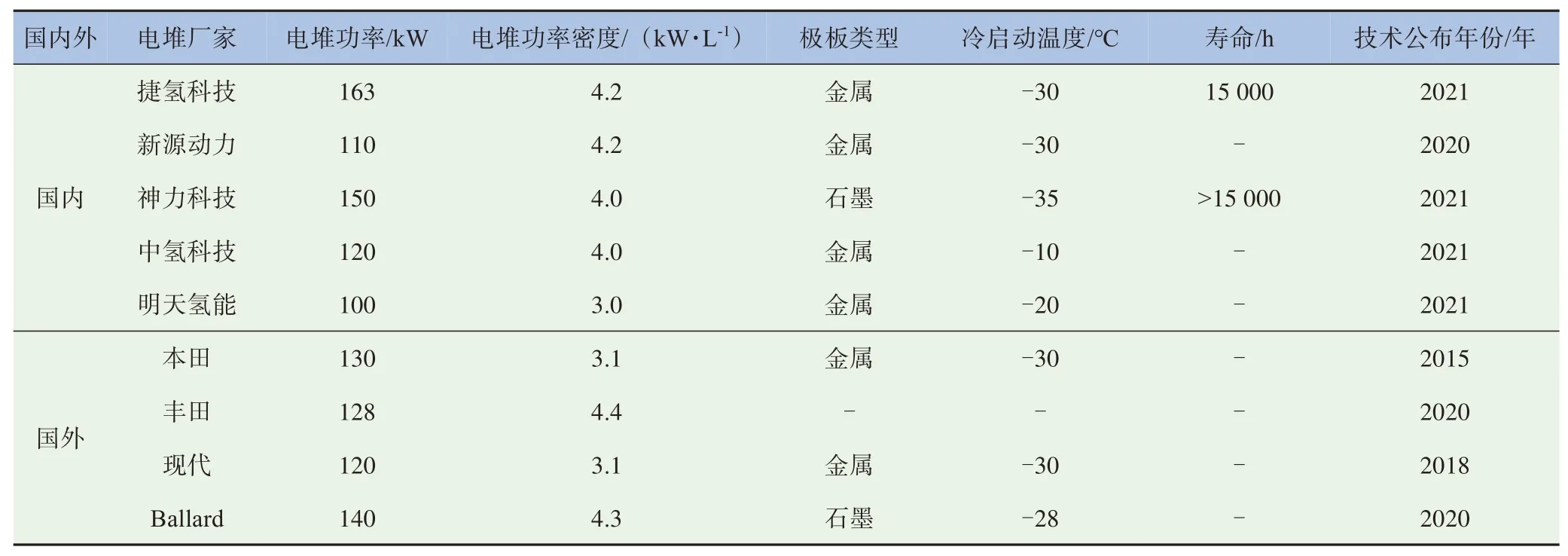

目前,我国燃料电池汽车的额定功率以50~70 kW 为主,而国外应用在燃料电池汽车上的电堆功率已超过100 kW,我国燃料电池汽车的电堆功率等级普遍低于国际同类燃料电池汽车的电堆功率等级。随着国家相关政策的落地实施,近两年来,我国燃料电池汽车行业发展取得了明显的进步。表1 列举了国内外部分电堆厂家的技术水平,目前国内大部分厂家生产的电堆,其性能指标已基本达到了国家燃料电池汽车技术路线图2020年所设定的目标值:电堆功率≥70 kW、功率密度≥3.0 kW/L、使用寿命≥5 000 h 等参数。列表中,国内最新电堆是否进行实车应用还未见报道,而国外高性能电堆已应用于燃料电池汽车上。以丰田为例,其生产的第2 代燃料电池汽车(Mirai)所搭载的电堆,功率可达128 kW,功率密度为4.4 kW/L,具有小型化及高输出的特点,已具备量产能力。相比之下,我国大部分厂家所生产的电堆,其性能水平仍需要进一步提高。

表1 国内外部分电堆厂商技术水平对比[5]

成本方面,图2 展示了氢燃料电池汽车整车成本构成,电堆大约占整车成本的40%以上,远高于其它组件,主要原因在于电堆中的催化剂贵金属铂的载量较高,使电堆中催化剂的成本较高(图3)。此外,电堆的核心组件膜电极的制备工艺缺陷较多,使得催化剂的利用率不高,也是影响因素之一。

图2 氢燃料电池汽车整车成本构成

图3 电堆成本构成

总体来看,我国电堆在功率、寿命等技术参数方面已取得一定的进步,但与国外电堆性能水平相比还有一定差距,国内电堆中催化剂贵金属铂载量较高、核心组件膜电极制备工艺缺陷较多等,使成本问题也成为制约燃料电池汽车发展的瓶颈。从燃料电池电堆的关键组件入手,通过改进膜电极、催化剂以及双极板的制备工艺与性能,可有效提高电堆的功率,同时降低电堆的成本。下面,将分别从膜电极、催化剂和双极板三方面进行阐述。

1.2 膜电极

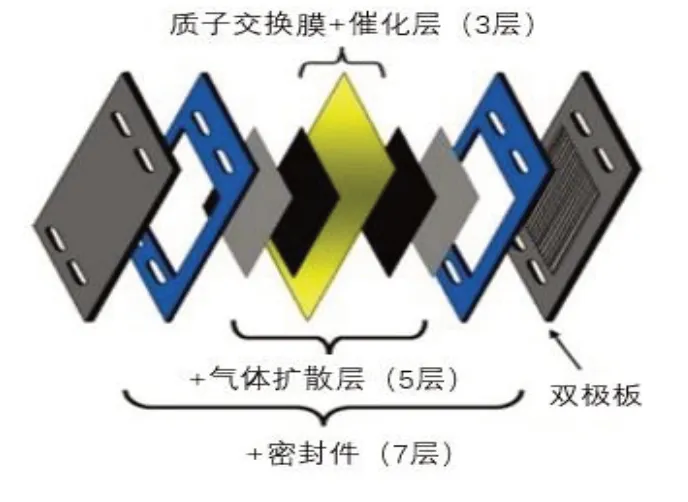

膜电极(MEA)是燃料电池发生电化学反应的场所以及质子传递、电子传导和气体扩散的微通道。其结构如图4 所示,由催化层(CL)、气体扩散层(GDL)和质子交换膜(PEM)构成。

图4 膜电极组件结构[8]

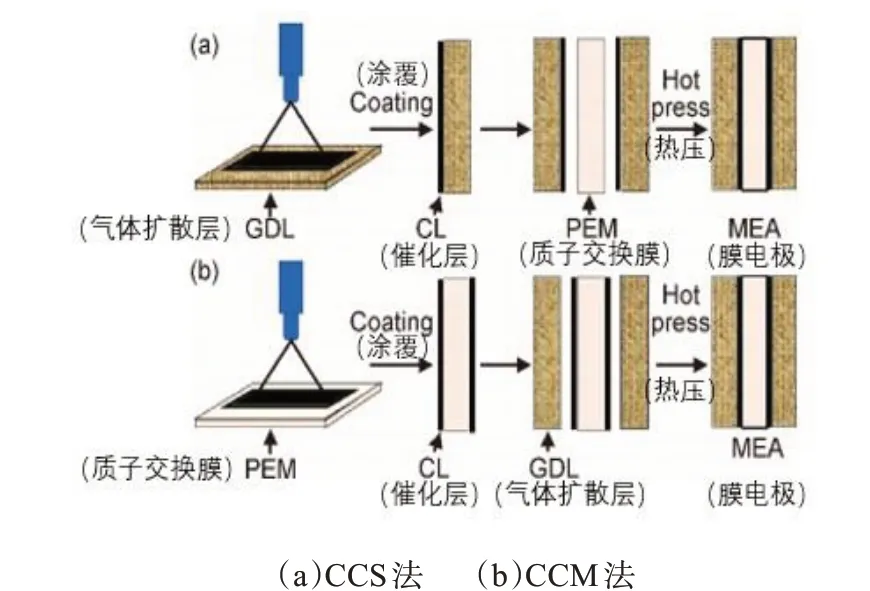

传统膜电极(MEA)的制备方法有两类,分别是CCS(Catalyst-Coated Substrate)法和CCM(Catalyst-Coated Membrane)法,其制备流程如图5 所示。CCS法是将催化层涂覆在气体扩散层上,再热压置质子交换膜的两侧得到膜电极,如图5a 所示,该方法采用的催化层较厚,催化剂利用率较低。 CCM 法是将催化层涂覆在质子交换膜两侧,再分别热压置气体扩散层上得到的膜电极,如图5b所示,该方法采用的催化层较薄,厚度在10 μm 左右,且与质子交换膜结合较好,能大幅降低质子传递阻力,降低极化损失。目前,实验室及商业制备的膜电极主要采用CCM法。

图5 传统MEA制备流程[9]

表2对比了国内部分企业所生产的膜电极性能参数。其中,鸿基创能所生产的膜电极功率密度超过1 W/cm,测试使用寿命达到1~2 万小时,已基本满足产业化应用需求。但传统膜电极制备工艺所生产的无序化膜电极,其内部催化层中物质与孔隙呈不均匀性,导致催化层的三相边界混乱,会对电化学反应速率和效率造成影响。因此,有研究者开始对催化层的结构进行有序化设计,通过对催化层的质子传导、离子传导以及气体扩散通道的有序排列来扩大三相反应界面,减少传质阻力,提高催化剂的利用率。目前3M 公司已成功研发了有序化膜电极——NSTF 电极,其质量比活性是传统的Pt/C 催化剂活性的5~10倍,电极的厚度是传统催化层厚度的1/30~1/20。但NSTF 膜电极由于电极水淹等问题,还没有得到大规模实际应用。

表2 国内部分膜电极企业技术水平对比

相比于传统制备方法所生产的无序化膜电极,有序化膜电极在综合性能上更优越,将是膜电极的未来发展趋势。相信随着电极水淹等问题的进一步解决,有序化膜电极将在电堆上得到大规模应用。

1.3 催化剂

催化剂的作用主要是降低电化学反应的活化能,加快电化学反应速率。目前,燃料电池汽车用催化剂主要是贵金属Pt,其成本高昂,约占膜电极的54%,且Pt资源有限,难以负担燃料电池汽车用催化剂的消耗,这些问题都制约着燃料电池汽车的大规模商业化应用。

美国能源部2020 年提出的燃料电池汽车发动机的催化剂铂载量技术指标为0.125 g/kW,目前国内燃料电池汽车发动机的催化剂铂载量最低为0.2 g/kW,与该技术指标还有一定的差距。表3列举了6 家具有代表性的汽车公司所研发的燃料电池汽车的功率、铂用量以及铂载量,其中铂载量最少的是丰田公司,约为0.074 g/kW,已超过0.125 g/kW技术指标。

表3 各车企燃料电池汽车功率、铂用量和铂载量技术指标[14]

为降低燃料电池汽车用催化剂Pt载量,开发新型高稳定性、高活性的低铂或非铂催化剂成为了研究热点。低铂催化剂是通过在铂催化剂中添加过渡金属Cr、Ni、Co、Cu 等形成合金催化剂,在提高稳定性、质量比活性时减少了铂用量,使催化剂成本大幅下降。2015 年,HUANG Xiaoqing 等通过掺杂过渡金属Mo 制备了Mo-PtNi/C 催化剂,其比活性和质量活性分别是商业Pt/C 催化剂的81倍和73 倍。2017 年,ZHANG Hongjie 等制备的PtNi 合金纳米枝条状催化剂,经单电池测试表明,在相同铂载量条件下,其最大功率密度要高于商业Pt/C 催化剂。2017 年,大连化物所研制的PtCu 合金催化剂,其质量比活性是Pt/C 催化剂的3.8倍,展示了较好的应用前景。上述铂基合金结构催化剂虽然比活性要高于商业Pt/C催化剂,但Pt的利用率却不高,且采用有机溶胶法、电化学还原沉积法等传统制备方法,制备工艺复杂,不能有效降低铂载量,因此需要开发其他结构的低铂催化剂和制备方法以提高铂的利用率。目前,针对中空构型核壳结构催化剂,采用伽尔瓦历还原制备方法可有效提高铂的利用率,且制备方法简单有效,可大幅降低铂载量,有望商业化应用在燃料电池上。非铂催化剂分为非贵金属催化剂和非金属催化剂,目前主要以Fe/N/C为主流方向。以非铂催化剂制备的膜电极组件的功率密度基本能够达到商业Pt/C 催化剂功率密度的一半。在酸性条件下,非铂催化剂的催化活性要低于商业Pt/C 催化剂。制备时,为确保催化活性,必须使用较高的载量,这会导致催化层传质困难、催化剂利用率低等问题。

综上所述,低铂催化剂的催化活性以及所制备的膜电极功率密度要远高于非铂催化剂,已达到甚至超过商业Pt/C 催化剂。目前,可重点研究中空构型核壳结构型低铂催化剂和伽尔瓦历制备方法,以进一步提高铂利用率,大幅降低铂载量,争取早日应用在燃料电池汽车上。

1.4 双极板

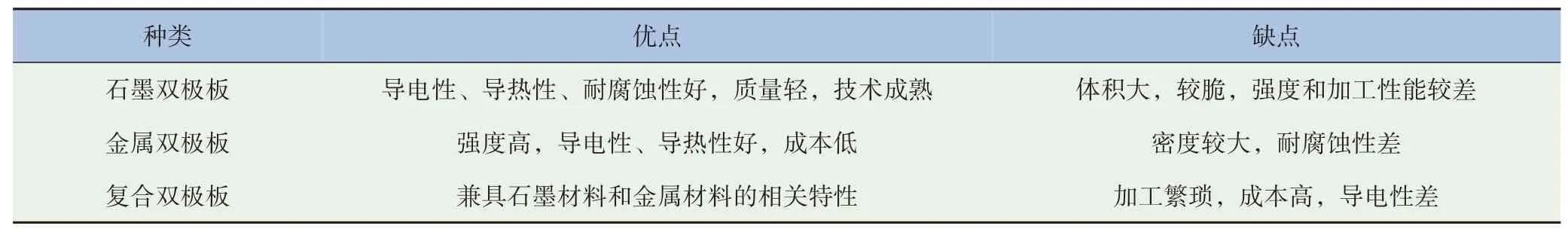

双极板的主要作用是为膜电极提供支撑、分配反应气体、协助排除多余水分以及收集输出电流,因而也是燃料电池电堆的重要组成部分。对于双极板的设计,需要满足质量轻、易加工、导电性好等要求。目前,双极板根据材料主要分为石墨板、金属板和复合板三大类,表4 归纳了3 种双极板的主要优缺点。

表4 双极板优缺点

石墨双极板是燃料电池最常用的双极板,已实现国产化。在制备工艺上,国内主要采用机加工方式,缺点是成本高,不易成形超薄石墨板(厚度小于1.5 mm),而国外厂商可以直接采用注塑成型或模压成型的生产方式,但注塑成型不适合大规模生产。目前,石墨双极板的主流供应商有美国的POCO 公司、加拿大的Ballard 公司等,国内主要有杭州鑫能石墨有限公司和上海弘枫有限公司等。上海弘枫公司研制的超薄石墨双极板,其功率密度开始接近丰田第1 代金属双极板的水平。今后,石墨双极板的研究重点是改进制备工艺以成形超薄石墨板,从而进一步提高电堆功率密度。

金属双极板是目前行业关注的热点,有着良好的机械性能,高导电性和导热性,且材料来源广泛,目前常用的材料是不锈钢或钛材。但在燃料电池酸性、湿热环境下,金属双极板容易腐蚀,因此需要对金属双极板表面做耐腐蚀涂层处理。根据涂层的元素组成,涂层可分为金属涂层、非金属涂层和复合涂层(表5)。由于非金属涂层制备简单、成本低,适合大规模商业化应用,将成为未来的发展趋势。

表5 金属双极板表面涂层处理[27]

复合双极板包括材料复合和结构复合两种类型。前者是由石墨粉(金属颗粒)和树脂混合再经过压模或注模形成双极板,该类双极板尽管重量轻,易加工,有着良好的腐蚀阻抗,但导电性差,因此,需要综合考虑各种组分,以获得优良的导电性和机械性能。结构复合型双极板一般采用层层复合结构,例如日本丰田公司的金属钛板与金属细网流场组合的空气侧极板,该类双极板结合了石墨板和金属板的优点,具有耐腐蚀、导电性好等优点,缺点是制备过程较为繁琐,加工周期较长且可靠性较差,应用有限。

石墨双极板和复合双极板一般应用在中、低功率电堆中,金属双极板更适合应用在高功率电堆上。为适应我国燃料电池汽车高功率的发展趋势,今后可重点开展金属双极板的研发。

本节围绕氢燃料电池电堆介绍了国内外电堆的性能水平,表明我国电堆在提高功率方面已取得一定的进步,但与国外水平还存在差距。为进一步提高电堆性能,降低电堆成本,可通过改进电堆关键组件膜电极、催化剂以及双极板的制备工艺与性能来实现。改进膜电极的制备工艺,发展有序化膜电极可有效提高电池反应效率和催化剂利用率。低铂催化剂已取得较大技术进步,其催化活性以及所制备的膜电极功率密度已达到甚至超过商业Pt/C 催化剂,未来可重点研究中空构型核壳结构型低铂催化剂和伽尔瓦历制备方法,以进一步提高催化剂利用率,大幅降低燃料电池的铂载量。在双极板研发方面,应重点开展金属双极板和表面耐腐蚀涂层技术的研发,以适应高功率电堆的发展趋势。

2 关键零部件

空气压缩机和氢气循环泵是燃料电池发动机进气系统的重要组成部分,通过对进堆的空气和氢气进行增压,可提高电堆的输出功率和效率,且气体的压力、温度、流量等参数对电堆的电化学反应有着重要影响,因此,空气压缩机和氢气循环泵的性能对燃料电池汽车发动机的性能有着重要影响。

2.1 空气压缩机

空气压缩机的性能直接影响着整个燃料电池发动机的压缩比、效率、噪声等重要性能指标。表6列举了一些燃料电池汽车用空气压缩机的性能要求及技术发展趋势。燃料电池汽车空气压缩机要满足无油、小型轻量化、低噪声、响应快和耐久等性能要求,以防止润滑油的干扰、节省汽车内部空间、提高乘坐舒适性、及时调整运行参数和提高使用寿命。相应技术发展趋势也将集中在空气轴承技术、小型化高转速、消声、隔声和吸声技术、快速响应的控制系统和开发耐磨性好的涂层和材料等方面。

表6 燃料电池汽车空气压缩机相关要求及技术发展趋势[29]

未来随着燃料电池汽车向着高度集成化、高功率密度方向发展,空气压缩机将向着大功率、大流量、小型化等趋势发展。

目前,国内燃料电池汽车用空气压缩机的研发还处于起步阶段。北京科技大学任天明研制的高速离心式空气压缩机经验证符合50 kW 级燃料电池的应用,2019 年6 月中国科学技术部启动的重点项目,包含满足16 kW,压比达2.5 等参数的压缩机研发子项目。国际上,由于研发投入较早,燃料电池汽车用空气压缩机技术已产业化并在多款汽车上运行使用。

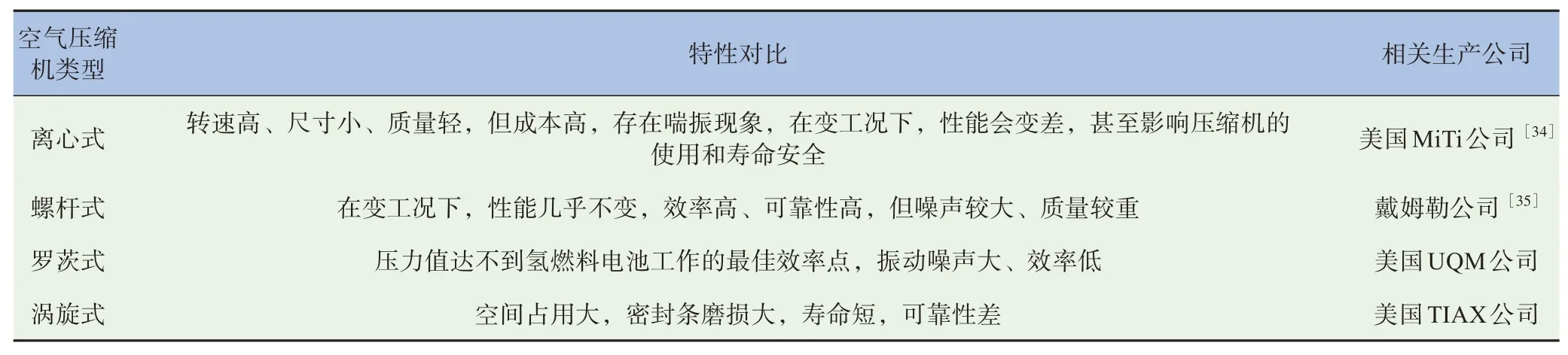

燃料电池汽车用空气压缩机主要有离心式、螺杆式、罗茨式、涡旋式等,相关特性对比见表7。目前,国内螺杆式空气压缩机所占市场份额相对较多,但已经有越来越多的燃料电池系统厂商转向结构紧凑、质量轻、转速高的离心式空气压缩机。目前,离心式空气压缩机被各国著名汽车公司认为是未来主流方向,前景广阔。国内可重点加大离心式空气压缩机的研发投入力度,早日争取产业化落地。

表7 四种燃料电池汽车用空气压缩机特性对比及相关生产公司

2.2 氢气循环泵

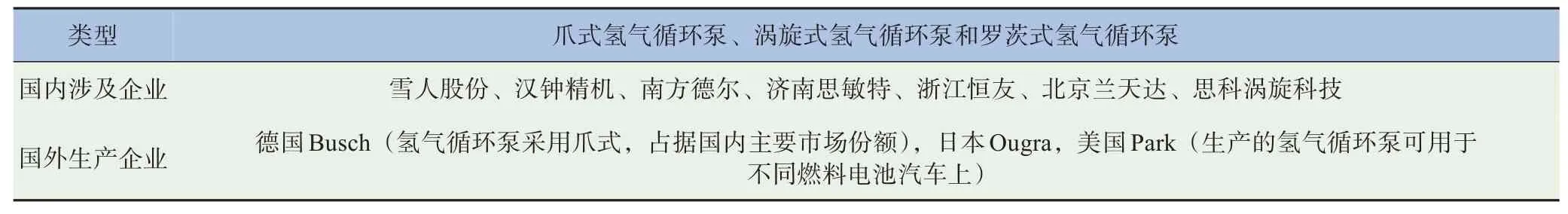

氢气循环泵是燃料电池供氢系统的核心零部件,可以实现将电堆的尾排端氢气重新加压至电堆入端口,实现氢气的循环利用。同时,可以将化学反应生成水供应到电堆,改善电堆湿润水平,提高水管理能力。对于氢气循环泵来说,要满足密封性好、耐水性强、流量大、压力输出稳定、无油等要求,技术难度相较于传统气体循环泵要高很多。有关氢气循环泵类型及涉及企业见表8,目前我国氢气循环泵仍处于开发与研制阶段,国内凯瑞动力目前已基本完成氢气循环泵的研发与试制,其样品使用寿命超1 万小时,待生产细节完善,即可大规模制造,推向市场。

表8 氢气循环泵类型及涉足企业

王学科等设计了一种结构紧凑的小型氢气循环泵,经测试,满足系统对氢气循环泵的性能要求。HE Hongwen 等为实现氢气循环的更好控制,提出了一种适用于氢气循环系统的模型预测控制方法,此方法通过预测回管压力和泵的角速度可以调整氢气循环泵,并设计了氢气循环泵的模型预测控制器。

目前,国内燃料电池汽车发动机正朝着大功率方向发展,但适配60 kW 及以上电堆的大流量氢气循环泵不够成熟,与国外企业的技术水平差距显著,还不具备成熟的制备工艺。研发方面,受政策多变、市场不稳定等因素影响,国内企业在氢气循环泵研发上动力不足。

未来随着燃料电池汽车发动机朝着高功率密度、高度集成化方向发展,氢气循环泵将朝着大流量、小型化、低功耗、高效率方向发展。需要形成稳定、良好的政策市场环境,以助于技术发展,完善我国技术产业链。

3 水热管理技术

对燃料电池汽车而言,燃料电池的水热管理十分重要。水管理方面,燃料电池的阴极侧是生成水的场所,一般易“水淹”,会堵塞反应气体的传输通道,影响燃料电池的反应速率;而阳极侧缺水,不利于质子从阳极运输到阴极,也会影响燃料电池的反应速率;此外,为保证质子交换膜具有较高的传输效率,还需使质子交换膜处于良好的水合状态。热管理方面,燃料电池的工作温度通常在60~80 ℃,温度过高会造成质子交换膜脱水,影响燃料电池的使用寿命。因此,必须对燃料电池的水热进行有效管理,以维持燃料电池的正常工作。

3.1 水管理技术

目前,燃料电池水管理的方法主要有:(1)优化双极板的流场;(2)优化气体扩散层中微孔结构和尺寸;(3)改变构成部件亲疏水性等;(4)外部增湿或内部增湿方法。

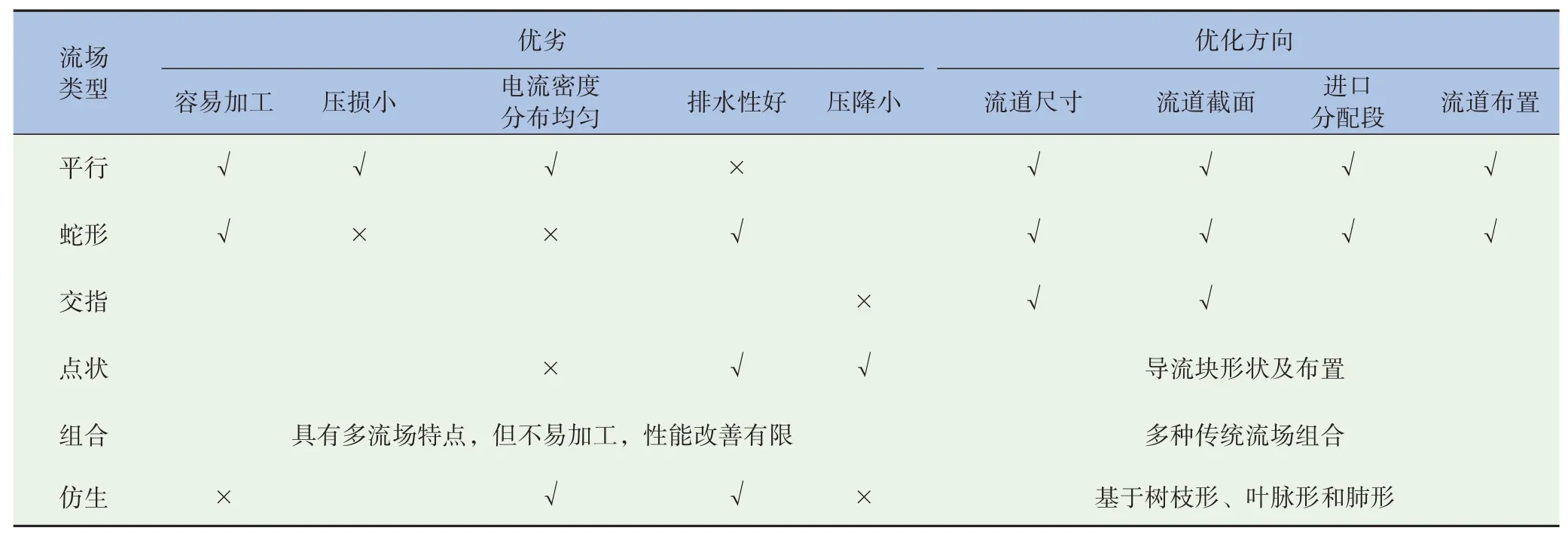

优化双极板流场不仅可以促进传质,还能提高水分的传递能力,避免燃料电池出现“水淹”现象。目前的流场设计包括平行流场、蛇形流场、交指流场和点状流场等,其优劣对比见表9。流场设计应克服传统单一结构的局限性,考虑变工况条件下,组合不同流场优势,来提高燃料电池性能。日本丰田公司的Mirai 燃料电池汽车首次采用了新型三维精细网格流场结构,通过表面亲水性流场设计,能够快速排出电极上所生成的水,此外,窄化流道脊,增强了湍流,提高了空气扩散率,有效提升了燃料电池的输出性能。

表9 不同流场优劣对比及优化方向[26]

气体扩散层除了是反应气体的传输通道外,水分也会经过微孔排除。优化气体扩散层中微孔结构和尺寸有利于弱化水的表面张力所带来的危害,从而改善燃料电池的排水性能。另一方面,通过添加二氧化硅,改变质子交换膜的亲水性,使之能涵养更多的水分,进而提高质子的传输效率,使燃料电池的输出能力得到提高,这也是一种十分有效的水管理措施,但其制造成本昂贵,失败率也很高。

除此之外,燃料电池汽车上也采用外部增湿或内部增湿的方法,进行水管理,通过安装相对湿度传感器,在线监测燃料电池水含量,优化系统控制,避免燃料电池出现缺水或水淹等状况,以维持燃料电池的正常工作。

3.2 热管理技术

目前燃料电池的散热方式主要有空气冷却、液体冷却和相变冷却,见表10。目前,应用最广泛的是空气冷却和液体冷却。对于大功率燃料电池汽车而言,最可行的冷却方式是液体冷却,目前丰田的Mirai、本田的Clarity 和现代的Nexo 等3 款燃料电池汽车均是使用液体冷却带走电堆废热。

表10 燃料电池散热方式[41]

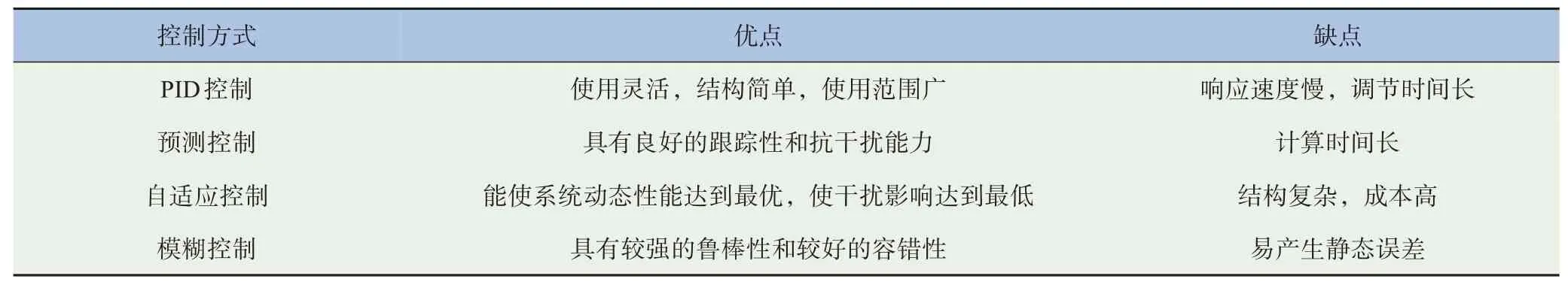

传统的冷却方法可进行有效散热,但在响应速度、稳定性方面需要采取控制策略来解决。目前常用的控制策略包括PID 控制、预测控制、自适应控制和模糊控制等,都有各自的优缺点,见表11。目前,单一控制策略难以对燃料电池系统这样一个多输入、多输出的系统进行有效的、多方面的控制,需要协同不同控制策略,综合各自优点,对燃料电池系统进行有效控制,达到提高燃料电池性能的效果。

表11 燃料电池热管理控制策略对比[42]

4 总结及趋势展望

本文针对国内外氢燃料电池汽车发动机的电堆及其关键组件、关键零部件以及水热管理技术的研究现状进行了详细的阐述,并在此基础上总结了相应的技术发展趋势,以期为氢燃料电池汽车发动机的研发提供参考。

电堆及其关键组件方面:(1)我国电堆在功率、寿命等技术参数方面已取得一定的进步,但与国外电堆性能水平相比还有一定差距,未来电堆将继续朝着高功率、低成本方向发展。(2)改进膜电极的制备工艺,发展有序化膜电极可有效提高电池反应效率和催化剂利用率。(3)低铂催化剂已取得较大技术进步,未来可重点研究中空构型核壳结构型低铂催化剂和伽尔瓦历制备方法,以进一步降低铂载量。(4)金属双极板更适合应用于高功率电堆,今后可重点开展金属双极板及其表面耐腐蚀涂层技术的研发。

关键零部件方面:(1)国内对空气压缩机的研发还处于起步阶段,未来空气压缩机将向着小型轻量化、大功率等方向发展。离心式空气压缩机具有小型轻量化、高转速等特点,可重点加大离心式空气压缩机的研发力度。(2)国内外氢气循环泵技术研究较少,国内适配60 kW 及以上电堆的大功率氢气循环泵还不够成熟。未来氢气循环泵将向着小型化、大流量、低功耗、高效率方向发展。

水热管理技术方面:(1)目前水管理技术主要有优化双极板流场、优化气体扩散层中微孔结构和尺寸、改变构成部件亲疏水以及外部增湿或内部增湿法。其中改变构成部件亲疏水性制造成本、失败率偏高,因此,可重点考虑优化双极板流场和气体扩散层微孔结构与尺寸。(2)目前大功率氢燃料电池汽车主要采用液体冷却方式,为提高热管理的响应速度和稳定性,可采用复合控制策略,综合不同控制策略优点,达到良好的控制效果。