双碳目标背景下商用车能源与动力系统技术进展

刘永涛,曹莹,刘传攀,张德颖,刘湘安,乔洁,罗耿

(长安大学汽车学院,西安 710064)

世界气象组织(World Meteorological Organization,WMO)、美国国家海洋和大气局(National Oceanic and Atmospheric Administration, NOAA)等机构发布数据,截至2021 年5 月,全球CO浓度已从19 世纪50 年代1.24×10mol/L 持续增长至1.87×10mol/L,截至2021 年,全球平均气温已比19 世纪50 年代高出1.11 ℃。在此背景下,2020 年9 月,我国提出二氧化碳排放力争于2030 年前达到峰值,力争2060 年前实现“碳中和”,被称作碳达峰、碳中和“双碳”目标。

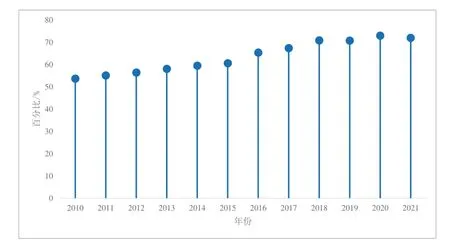

由国家统计局、中国海关等数据可知,近十年,我国原油、天然气对外依存度逐年上升,2015年原油对外依存度首破60%,2018 年突破70%;2011 年天然气对外依存度首破20%,2013 年突破30%,2017 年突破40%,如图1~2 所示。因此,“双碳”目标背景下发展新能源、做好碳减排已迫在眉睫。

图1 2010-2021年中国原油对外依存度

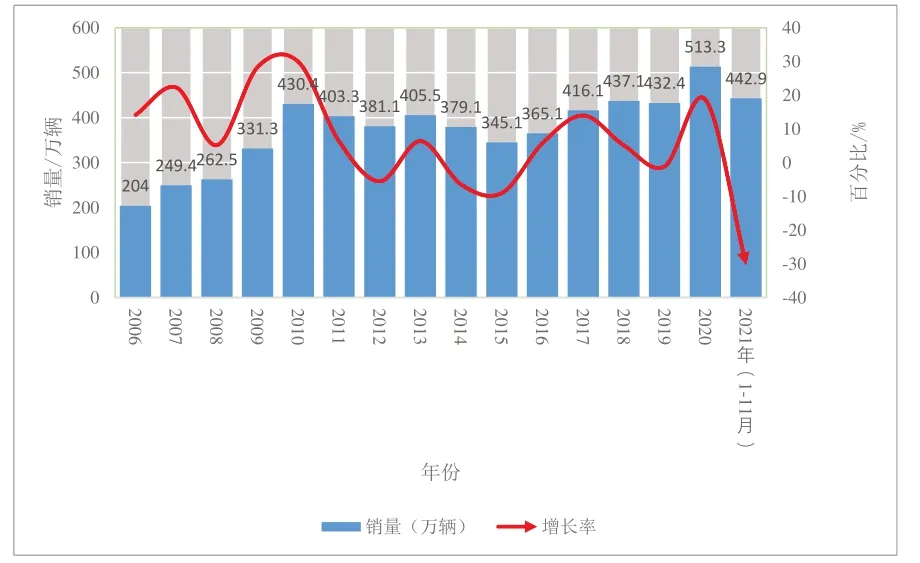

由中国汽车工业协会统计数据,如图3 所示,整体来看,2006-2021 年期间我国商用车销量逐年增长,且增长幅度反复波动,其中,2020 年销量513.3 万辆,为近15 年来最高销量。此现象的出现主要受政策激励和疫情影响,具体原因如下:(1)2020 年全国各地加快了淘汰国三车的步伐,以及严格超载等标准;(2)按轴收费方案出台;(3)后疫情时代下快递等物流行业逐渐恢复活力。

图3 2006-2021年我国商用车销量及增长率

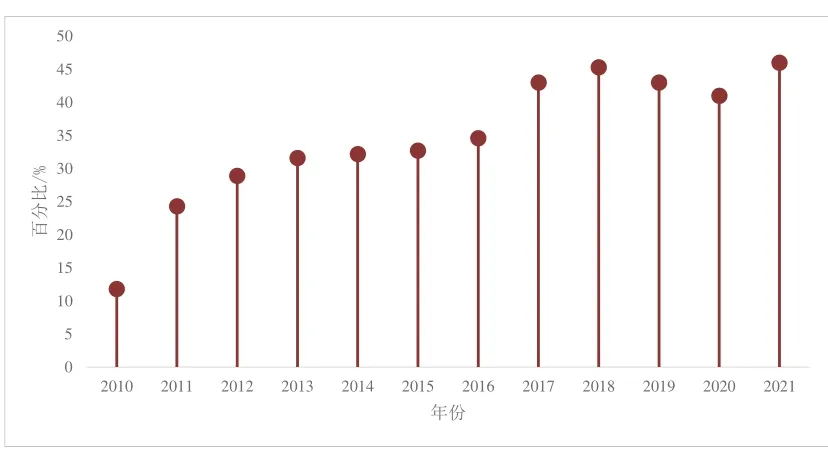

根据中汽信息科技有限公司(以下简称“中汽信科”)整理的资料可知,交通运输业中,我国汽车全生命周期碳排放约占碳排放总量的80%,而商用车碳排放量已达到总量的56%,其中,重型货车、客车和轻型货车的碳排放量分别占73%、18%和9%,如图4所示。因此,明晰“双碳”目标背景下商用车能源与动力系统技术进展对我国“双碳”目标的施行具有重要意义。

图4 商用车各车型碳排放所占比例

近年来,标准升级、排放严格、运输改革促成商用车电动化、轻量化以及传统燃油高效化等多项商用车能源与动力系统技术并行推进的局面。《节能与新能源汽车技术路线图2.0》在其1.0 的基础上补充强调:预计到2040 年传统燃油商用车有望全部被混合动力替代。目前,新能源商用车(轻型货车车型)主要以纯电动力为技术主线,应用于公交客车和城市物流车,重型商用车主要以混合动力为技术路线,而氢燃料电池则是重型商用车短期内发展的主流方向,主要应用于公交客车,现已进入示范阶段。不同技术路线具有不同技术特征,适用于不同应用场景。此外,我国各项商用车技术也取得长效进步,在轻量化技术方面,2015~2019 年间,国内重型货车每年减重1%~1.5%,整车节油水平得以很大提升;但在柴油机、变速器等方面与国际先进水平相比仍存在很大差距,如目前市场主流柴油机热效率在46%左右,天然气发动机热效率低于38%,而同时期国外部分发达国家的柴油机热效率已达55%,欧洲天然气发动机热效率已达40%,且混合动力商用车产品暂未得到完全开发与全面推广。整体来看,在国家货运需求持续增长以及用车能效相对较低的背景下,商用车能源与动力系统技术进展不仅有待加速,还存在诸多亟需突破的关键技术。本文重点梳理总结传统商用车、纯电动商用车、混合动力商用车、氢燃料电池商用车的能源与动力系统技术进展以及技术发展趋势,以期为未来商用车能源与动力系统技术方向提供一定的参考和借鉴,推动商用车产业落实“双碳”政策。

图2 2010-2021年中国天然气对外依存度

1 商用车能源与动力系统技术进展

1.1 传统商用车

随着能源危机的不断加剧、环保形势的日渐严峻,传统商用车大排放、高能耗的问题日益凸显,严重影响了我国能源结构转型、生态环境保护以及汽车产业进一步发展。2020年,由中华人民共和国工业和信息化部(以下简称“工信部”)指导、中国汽车工程学会组织编制的《节能与新能源汽车技术路线图2.0》(以下简称“路线图2.0”)正式发布,路线图2.0 提出预计到2035 年,商用车将实现氢动力转型。在此环境下,预计未来十年内,传统商用车升级换代(低碳化、轻量化)脚步将逐步加快。本节将从动力总成高效化、商用汽车动力总成轻量化、能源需求多样化3 个方面系统梳理传统商用车能源与动力系统技术。

1.1.1 动力总成高效化

(1)改进燃油喷射与供应系统

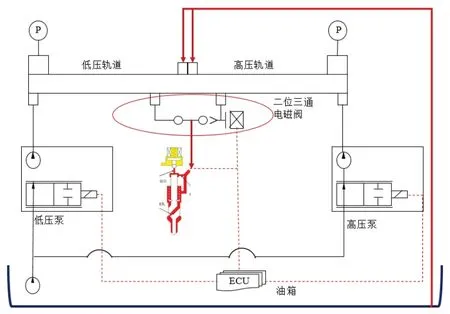

通过迅速燃烧、优化喷油时机和压力等适度改进燃油喷射与供应系统可提高1.5%的制动热效率,即可降低燃油消耗,达到一定的节能减排效果。此前,中国一汽已开发用于燃油喷射系统的双压共轨系统,该技术由双压共轨(内部高、低压力)和双位置三通电磁阀组成,允许发动机匹配3 种喷射速率,图5 为该项技术概念示意图,不同注油速率对应不同系统工作方式。

图5 一汽双压共轨系统技术概念示意图

(2)高压共轨系统

高压共轨系统是将由电子控制单元(Electronic Control Unit,ECU)、高压油泵、压力传感器组成的闭环系统中,将喷射压力的产生和喷射过程彼此完全分开的一种供油方式。博世(中国)投资有限公司(以下简称“博世(中国)”)在此领域做出了突出贡献,博世(中国)研发的高压共轨系统CRS1-18,适用于轻型商用车等车型,对于双缸和三缸发动机,高压泵作为预供油泵,对于四缸发动机,机油润滑泵和柴油润滑泵共同作为预供油泵,所有这些泵均使用1 个流量计量单元,并在低压端进行流量控制以提高效率,高压泵将燃油压缩到1.8×10kPa并将其输送到高压轨,集成在高压轨上的压力传感器可以实时监测压力,在高压泵上的流量计量单元调节下,实现轨压闭环控制。高压轨对压力的精确控制可以为电磁阀喷油器提供稳定的燃油,电磁阀可在每个冲程实现5 次喷射,从而降低噪声、减少油耗、满足排放。循环结构的喷油器对于柴油中的颗粒具有很强的耐磨性,ECU控制高压共轨系统中高压泵上的流量计量单元和喷油器上的电磁阀,这不仅对精确喷油十分重要,还支持其他传感器如氧传感器的运转。整体来说,此类高压共轨系统可以实现低油耗、强动力、低排放。

(3)大排量大功率发动机

大排量、大功率发动机相比传统发动机来说,工况适应性更好,效率更好,具有一定的节能减排效果。国内有很多企业研发大排量、大功率发动机,如中国重型汽车集团有限公司(以下简称“中国重汽”)研发MC13 发动机配套汕德卡C7H 牵引车。以广西玉柴机器股份有限公司为例,该公司研发的K08、K13 发动机,具备25 000 kPa 以上的爆压承受能力,其中K08 发动机的动力性更强,此外还有低自重K11 发动机、NVH 性能突出的Y24、Y30 发动机、低气耗的K13N 发动机以及兼具低自重、强动力、低油耗的K05、S06 发动机,至此,公司已完成50%热效率发动机的研发。

1.1.2 商用汽车动力总成轻量化

据相关研究分析,无其他因素影响的情况下,汽车每减重10%,即可降低油耗3.5%~6%,CO排放随之相应减少,有害物质排放可减少5%~6%。有研究表明,我国商用车质量平均比国外同类型车辆重10%,部分关键零部件质量甚至超过国外平均水平30%~40%。目前,轻量化主流技术有轻材料、新结构等方法。

(1)轻材料

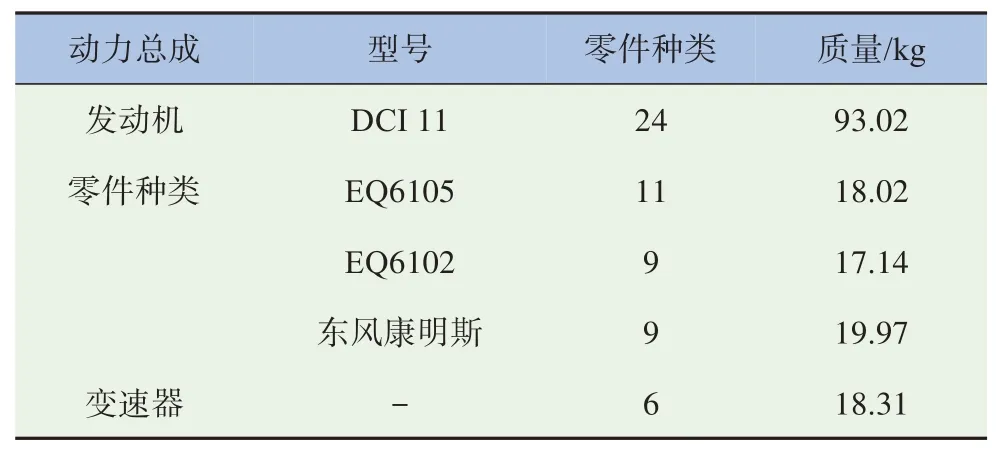

在选择汽车应用材料时遵循使用性、工艺性、经济性原则,目前一般选用高强度钢、铝合金、镁合金这些材料。中国重汽、陕西汽车控股集团有限公司、东风商用车有限公司等国企均有采用铝合金发动机、铝合金变速器等。其中,东风商用车有限公司作为较早关注车用轻材料的车企之一,2008年开始逐步生产以铝、镁合金为主要原材料的商用车柴油发动机,并投入市场,由于轻型发动机使整车油耗大幅降低,所以对东风用户群体具有较大吸引力。东风商用车铝合金零部件应用情况,见表1。同时,制造阶段使用CAE 技术可有效解决生产过程中可能出现的问题。

表1 东风商用车铝合金零部件应用情况[6]

此外,东风商用车有限公司也开展了镁合金熔炼、铸造、表面防护、机械加工等研究,并应用于气门室罩盖(减重0.8 kg)、变速器上盖(减重5 kg)、齿轮室等零部件(减重25%)。

(2)新结构

结构优化主要集中在车辆尺寸和形状两方面,如对零件厚度、梁截面等尺寸优化以减轻零件质量、增加零件强度,对燃烧室形状优化以延长零件寿命。其中,优化燃烧室形状可以在保证充分利用气缸内可用空间和氧气条件下同时降低燃烧温度,从而有效抑制氮氧化合物的生成,达到一定的节能减排效果。

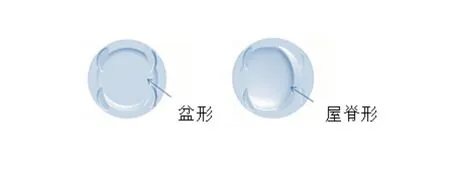

经某发动机研究院多次试验证明,直喷活塞燃烧室形状常见为盆形和屋脊形两种。大众EA211活塞采取盆形燃烧室方案,这有助于气缸内温度和压力迅速提升,从而达到节能减排效果;大众EA111 采取屋脊形燃烧室方案,此方案可控制油雾扩散,从低碳效果来说,盆形燃烧室比屋脊形燃烧室更具优势。

图6 常见直喷活塞燃烧室形状

除形状优化外,减小结构尺寸也是一种轻量化体现。例如,依维柯S-Way 牵引车搭载轻量化科索9 L 发动机,该款发动机未搭载废气再循环系统,可有效降低后处理重量,符合轻量化需求。

1.1.3 能源需求多样化

为应对石油对外依存度较大等问题,以及为降低化石燃料在使用过程中造成的温室效应,各国纷纷考虑调整汽车燃料结构,目前多考虑用液态石油天然气(Liquefied Natural Gas,LNG)、压缩天然气(Compressed Natural Gas,CNG) 替代传统燃料,经相关测试,与传统商用车相比,此类燃料车能耗可降低20%,同时废气中的CO 和NO显著减少,低碳节能效果显著。但受限于加气站等燃料资源较难合理均匀分配的情况,我国开始研究以甲醇、乙醇、生物燃料为代表的新兴替代燃料技术,甲醇沸点较低且含氧元素,可以促进气缸中混合气生成,降低废气中温室气体含量,提高热效率以及能源使用效率。生物柴油则是以油料作物、水生植物油脂、动物油脂作为原料,此类燃料的原料广泛,较易获取,且燃点高易于存储,含氧量高易于完全燃烧。因此,采用新兴可替代燃料也是商用车节能减排的重要举措之一。

此外,从能源角度考虑,目前只搭载氢能单一体系的能源汽车,能源补给、储氢、热管理、车载氢系统等大规模运输、存储以及安全、成本方面的问题始终制约氢能源汽车市场的拓展,而对于只搭载氨能单一体系的能源汽车,如何运输储存具有一定毒性和腐蚀性的氨气以及如何改善其较差的燃烧效果也成为研发氨能源汽车需要攻克的难题。因此,为解决这些难题,氨氢融合一体化已成为国内外发展汽车绿色能源的一大战略方向。近年来,国内清华大学利用氢气点火形成分布式燃气射流引燃氨混合气,并与东风商用车联合开发车用重型发动机,采用液氨后处理技术,可有效降低商用车排放。山东赛诺凯特氢氨新能源有限公司应用氨氢能源关键技术研制内燃机,并应用于重型货车、拖拉机等车辆。美国普拉格能源公司(以下简称“普拉格”)等已经开始布局氨氢供应链。目前,普拉格已为埃及提供10 万kW 的电解设备,该设备可年产9 万t 绿氨。此外,美国某工厂应用氢氨转换技术,预计每年生产120 万t 氨,终端用户再将氨转为氢,以减轻运输和出口压力,日本2021 年已发布氨能源战略,并支持采用氨氢燃料混烧。

1.2 纯电动商用车

1.2.1 电池

目前,动力电池主要包含三大类,镍氢电池、锂离子电池以及铅酸电池,铅酸电池由于能量密度较低,无法满足纯电动汽车对续驶里程、安全性能等的要求,更无法满足国家政策法规确定的技术目标,现已面临淘汰;镍氢电池在体积能量密度以及比功率方面有所提高,但在低温时电池容量明显减小,高温充电耐受能力降低,推广性不高;锂离子电池在质量比能量、循环寿命、放电率、快速充电能力、耐过充能力、记忆效应、环境污染、使用温度等方面都具有其他电池无可比拟的优势,现已得到广泛推广与应用。

锂离子电池中常见的有钴酸锂电池、锰酸锂电池、三元锂电池以及磷酸铁锂电池,钴酸锂电池容量密度大,但稳定性差,锰酸锂电池成本、价格以及能量密度等其他性能介于中等,磷酸铁锂电池能量密度相对较低,但由于其成本较低、价格便宜,发展至今始终得到广泛应用,三元锂电池能量密度最高,但其安全性是广泛推广的最大障碍。

在此背景下,2020 年,比亚迪股份有限公司(以下简称“比亚迪”)研发出“刀片电池”,并搭载在比亚迪V3 纯电动货车上。该款电池使电池包空间利用率达60%,续驶里程较原来提升50%,与高能量三元锂电池效果相当,且由于其内部特殊结构以及采取无模组(Cell To Pack,CTP)技术,电池安全性得到很大保障。此外,宁德时代新能源科技股份有限公司(以下简称“宁德时代”)研发的LFP-CTP电池也逐渐推广于欧洲商用车市场。

1.2.2 电机

目前常见的电机有直流电机、交流感应电机、永磁同步电机等。在定子铜耗方面,常用的方法有采用高导电率导线降低定子铜耗、采用变频电磁线提高电机绝缘性能以及避免电晕产生、采用超薄型硅钢片降低铁心损耗。此外,比亚迪设计的发卡式扁线绕组电机,可有效降低损耗,提高散热性能,将电机额定功率提升40%,最高效率达97.5%;在冷却系统方面,特斯拉采用空心轴套转子油冷技术,虽需设计复杂的油路系统以及较高的工艺水平,但散热效果较为显著。美国博格华纳公司为国内某电动汽车品牌旗下的某款车型提供高压发夹式电机,此款电机采用油冷方式,涵盖内置式永磁转子、定子绝缘增强以及HVH 定子绕组技术,可靠性较强,NVH 性能较好,峰值效率达96%以上,转矩/功率密度可提高4%。

1.2.3 控制技术

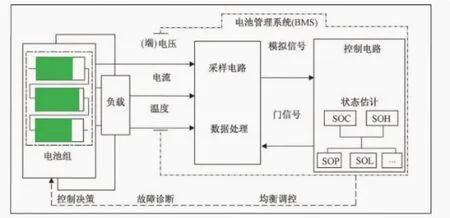

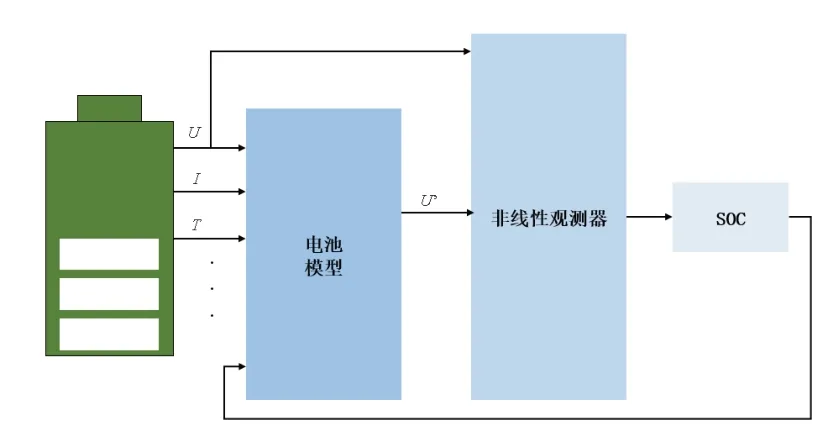

电池管理系统(图7)具有多项功能,在荷电状态(State of Charge,SOC)方面,将非线性观测器与电池模型(电化学模型、等效电路模型等)相结合,可实现SOC 动态估计。基于模型的SOC 估算方法如图8所示。

图7 电池管理系统[13]

图8 基于模型的SOC估算方法框架图[14]

图8中,为测量端电压,为测量端电流,为测量时间,为模型端电压。在电池能量均衡管理方面,常采用均衡技术(含均衡电路拓扑结构及控制策略)改善电池单体间的不一致性。均衡电路拓扑结构包含被动均衡和主动均衡,被动均衡有固定分流电阻和开关分流电阻,主动均衡有基于电容/电感/变压器/变换器的均衡。常用的实车均衡控制策略算法有电池参数法、模型预测控制、模糊控制、滑模控制等。

在动力总成控制方面,力矩分配常采用分层式、集中式、整体转向式3种框架,包含基于稳定性控制策略、基于经济性控制策略以及兼顾稳定性和经济性的控制策略;制动能量回收是节能环保的主要手段之一,合理的制动能量回收策略可增加20%~30%的续驶里程,系统主要包括电制动系统和液压制动系统。

1.3 混合动力商用车

《节能与新能源汽车技术路线图2.0》的发布强调了未来混动技术的重要性,混合动力汽车充分结合传统燃油车与电动汽车特点,提高车辆经济性的同时又将动力性发挥到了最佳状态。商用车载重大,行驶里程长,是节能减排的重点对象。在环境污染日益严重的今天,混合动力商用车的发展将大幅降低CO的排放量,促进“双碳”目标的成功实现。混合动力汽车按整车动力系统的结构不同划分为串联、并联和混联构型。

1.3.1 混合动力系统构型及商用车应用

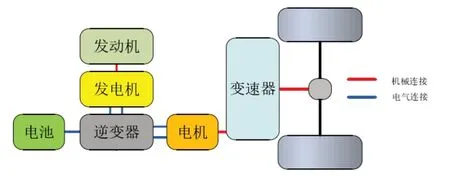

(1)串联式混合动力系统

图9 串联式混合动力系统[18]

串联式混合动力系统由发动机带动发电机发电,并传输到动力电池,再通过电机将电能转化成机械能驱动车轮转动。串联式系统的发动机只用于供给电能,延长车辆行驶时间,其工作状态与车辆行驶状态无关,可以始终稳定在高效区域,实现零污染状态行驶。发动机、发电机、电机三大动力总成体积较大,加上大容量电池组,布置在小型汽车上较为困难,混合动力客车应用较多。

BAE Systems 公司的HybridDrive 串联混合动力系统通过将小型柴油机控制在低油耗区间来优化电池和电机控制,利用制动能量再生系统大大减少了尾气排放。曼公司Lion’s City Hybrid 所采用的西门子公司混合动力系统以及奔驰公司的Citaro G Bluetec 混合动力系统,可节约30%油耗,都属于串联式系统结构。彭浩以插电式串联混合动力汽车为对象,对离散发动机输出功率进行动态规划,实现了对SOC的约束和节油效果的提升。

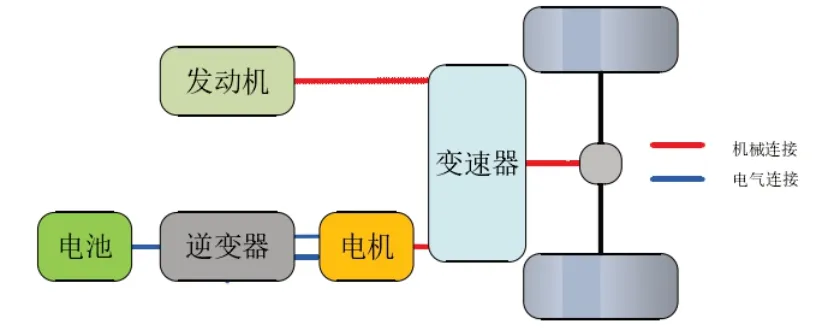

(2)并联式混合动力系统

图10 并联式混合动力系统[18]

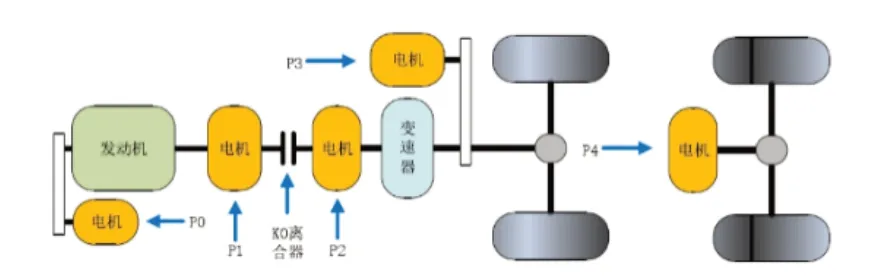

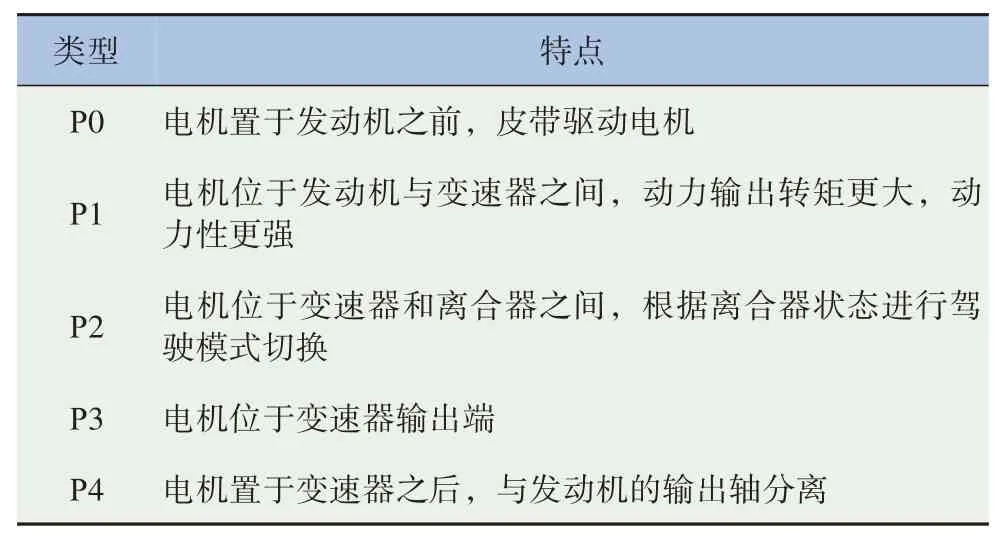

并联式混合动力系统由发动机和电机共同或单独驱动,车辆根据不同状况选择不同的驱动控制策略,车辆需求转矩较大时,电机与发动机共同驱动车辆;车辆需求转矩较小时,发动机和电机单独驱动车辆。根据驱动电机和离合器在混合动力系统中的位置,分为P0,P1,P2,P3 和P4 五种类型,如图11所示。并联混合动力系统类型及特点见表2。

图11 并联混合动力系统类型[18]

表2 并联混合动力系统类型及特点[18]

DINÇMEN E 等采用极值搜索算法对并联混合动力电动汽车设计了一种新的能量管理控制策略,通过将发动机与电机两者能量分布比例调节至最优来提高系统的能量利用效率,减少尾气排放。日野公司推出混合动力重型货车“Profia Hybrid”,该车采用并联式混合动力系统同时搭载人工智能系统,通过分析实时路况以及车辆收到的指令灵活地选择不同的控制策略,此创新性技术大大减少了CO的排放量。此外,日野公司又推出了用于轻型货车的Hino Dutro Hybrid 混合动力系统,其采用专用的清洁阿特金森循环柴油发动机N04C-UL,通过改变离合器的安装位置来提高离合器的利用效率,同时该系统具备6 种工作状态,通过在不同工况之间的切换来提高整车的燃油经济性。戴姆勒公司推出Canter 混合动力货车,其采用单轴并联式混合动力系统,油耗比原车降低了23%。这套驱动系统也装在了Atego 混合动力货车上,同样具有显著的减排效果。沃尔沃公司推出装有单轴并联式混合动力系统Volvo FE Hybrid的货车,车中的电源管理单元(Power Management Unit,PMU)与一体化启动/交流电机(I-SAM)是全车的关键部件。PMU 根据车辆实时状态选择不同的变速器换挡策略,当车辆启动或车速较低时,全车由电机驱动而柴油机不参与驱动,此时不会产生任何尾气,同时该车还具有制动能量回收的功能,进一步提升节能减排效果。东风商用车有限公司推出的“天锦”混合动力重型货车,将自主研发的柴油机与电机布置成并联式系统,节油减排率达到20%以上。伊顿单轴并联方案对传统车改动较小,在保持原型车动力系统参数不变的情况下,加入驱动电机可以大幅改善加速性能和经济性能,且结构简单,电机及电池仅起辅助驱动的作用,所以可以采用容量较小、成本较低的电池和电机,纯电起步,可以避开发动机的恶劣工况,达到节油的效果。

(3)混联式混合动力系统

图12 混联式混合动力系统[18]

混联式混合动力系统结合了串联和并联的特点,根据不同的行驶工况和驾驶员意图切换不同的行驶模式,控制策略更加灵活,但是结构过于复杂,设计难度大幅提高。混联系统有纯电模式、纯油模式、充电模式、混合模式4 种模式。在起步和低速路段,采用纯电模式和串联模式,此时车辆要求输出电能较低,无需发动机工作即可完成;在经济时段,采用纯油模式,发动机直驱省略了能量转换损失,使发动机在高效区工作;在加速、爬坡阶时段,采用混合模式,通过发动机与电机配合驱动提高车辆的动力性与经济性,减少排放。混联式混合动力系统包括串并联混联系统和功率分流式混联系统,串并联混联系统可以根据车辆行驶工况切换成串联模式或并联模式,充分发挥系统的综合性能;功率分流式混联系统采用行星齿轮机构调节发动机和电机的工作状态,通过功率分流装置进行动力耦合。

本田推出的i-MMD 系统,采用串并联方案实现车辆在不同工况下的模式切换,装备了高效的专用发动机,综合能耗水平与日本丰田公司混合动力系统(Toyota Hybrid System,THS)相近。丰田的MG1通过扩大系统的调速范围,不断提高其电子控制电磁离合式无级变速器(Electro Continuously Variable Transmission,E-CVT)的整体效率;美国通用汽车公司和湖南科力远新能源股份有限公司(以下简称“科力远”)避开丰田单行星排功率分流的缺点,通过增加行星数开发出多种复合式系统,扩大了系统的高效运行区间。Allison 公司推出的城市客车驱动系统EP40/EP50 属于双电机混联构型,可实现多种工作模式,该系统在不同运行工况下的燃油经济性提升30%以上,节能减排效果显著。行星混联系统已在乘用车上取得巨大成功,同时也已应用于公交客车上,郑州宇通集团有限公司(以下简称“宇通公司”)的行星混联式混合动力系统通过动力源与离合器的配合,实现包括驱动模式、制动回收、外接充电等6种工作模式,在轻量化、智能控制、高效电附件等方面进行了优化设计,同时采用了液化天然气(Liquefied Natural Gas,LNG)发动机,CO排放量降低50%以上。天津市松正电动汽车技术股份有限公司提出四代混联方案,方案包含纯电起步、再生制动等技术,至少可节油3%~10%。此外,该方案还可根据不同客户需要灵活配置不同的储能元件,既可采用小储能元件(小电池或超级电容),以较低的成本实现混合动力功能,达到节油的效果,又可配置较大电池实现插电式混合动力模式,“以电代油”降低运营成本,获得政府补贴;增加了两挡变速器,发动机的体积和功率都可以缩小,并且可以覆盖更多的燃油经济区间。

1.3.2 制动能量回收技术

制动能量回收技术是混合动力汽车提升能量利用率的重要技术手段,目前已有测试表明制动能量回收可节约20%以上能量消耗,大大降低了尾气排放。通过对车辆制动时产生的动能进行回收,再将其转化为电能储存在动力电池中,实现对制动损耗能量的再利用。

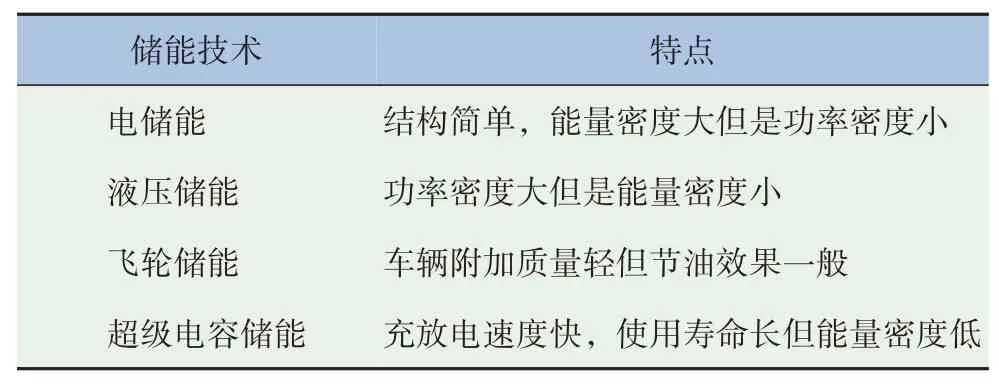

目前的储能方式包括电储能、液压储能、飞轮储能、超级电容储能。电储能技术通过具有可逆作用的发电机将车辆损耗的大量动能转化为电能,再将其储存在电池中用于车辆下次启动或加速。液压储能技术由具有可逆作用的泵电动机实现能量转换,车辆制动时将车辆的动能转化为液压能储存在储能器中,车辆启动时再将液压能转化为动能,驱动车辆行驶。飞轮储能本质是利用高速旋转的飞轮来储存车辆损耗的动能,车辆启动时飞轮释放动能转换为车辆动能。超级电容是一种介于蓄电池和电容器之间的特殊结构,储存的是电场能,容量可以达到上千法拉,远远超过普通电容,但是当其单独作为储能装置时,存在使储能装置体积变大等问题,所以往往与电储能方式结合使用。储能技术类型及特点,见表3。

表3 储能技术类型及特点[28]

1.4 氢燃料电池商用车

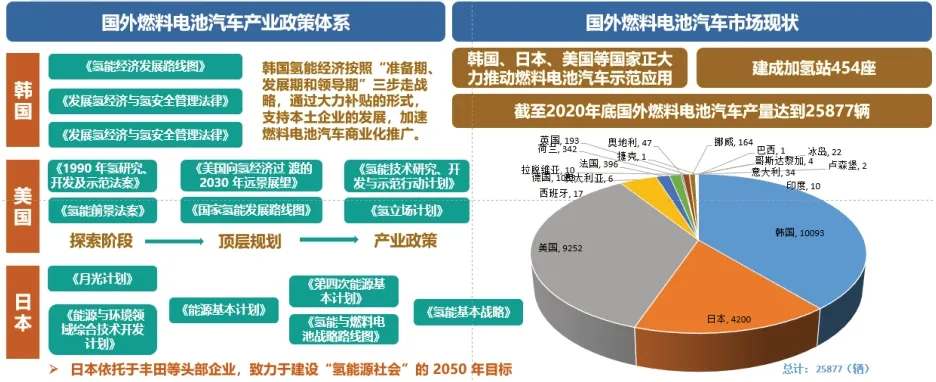

截至2020年底,我国商用车保有量达到3 042.64万辆,约占我国汽车保有量的12%左右,但在道路交通碳排放中占比却达到56%,较高的商用车数量加剧了碳排放与高能源消耗等问题,而氢燃料电池汽车具有续驶里程长、加氢时间短和使用运行零排放等优势,更适合成为运输距离长、载荷重、环境污染大的商用车的替代车型,所以加快商用车从传统动力向清洁化、无碳化的氢燃料电池动力转型,将是商用车能源与动力系统技术的主要方向之一。国际方面,以美国、日本、韩国为代表的国家积极促进燃料电池汽车产业的发展,对相关技术的开发与应用给予了一系列政策支持,图13 为国外燃料电池汽车产业政策体系与市场现状。

图13 国外燃料电池商用车产业政策体系与市场现状

自2019 年氢能被首次写入政府工作报告以来,我国便不断加大燃料电池汽车的推广应用,加强燃料电池汽车全产业链的打造,并在市场、投资等方面迎来利好。我国燃料电池汽车产业政策体系与市场现状如图14 所示,与美国、日本、韩国在燃料电池乘用车方面持续的技术积累不同,我国更加注重燃料电池商用车的推广运用,依托氢能产业园区等实现闭环运营,降低前期推广难度和基础设施建设难度。根据国际能源署先进燃料电池技术合作计划(IEA-AFC TCP)调查显示,截至2020年底,全球燃料电池商用车保有量达8 872辆,其中93.7%的燃料电池客车和99.7%的中型燃料电池货车分布在中国。

图14 我国燃料电池汽车产业政策体系与市场现状

质子交换膜燃料电池(Proton Exchange Membrane Fuel Cell,PEMFC)由于功率密度高、冷启动性能优良等特点被广泛应用于车用动力系统,但目前的成本、耐久性等问题依然是限制PEMFC 大面积推广应用的主要因素,根据美国能源部对燃料电池整车的构成成本分析,本节将从膜电极组件、双极板等方面对商用车PEMFC 技术发展现状进行分析。

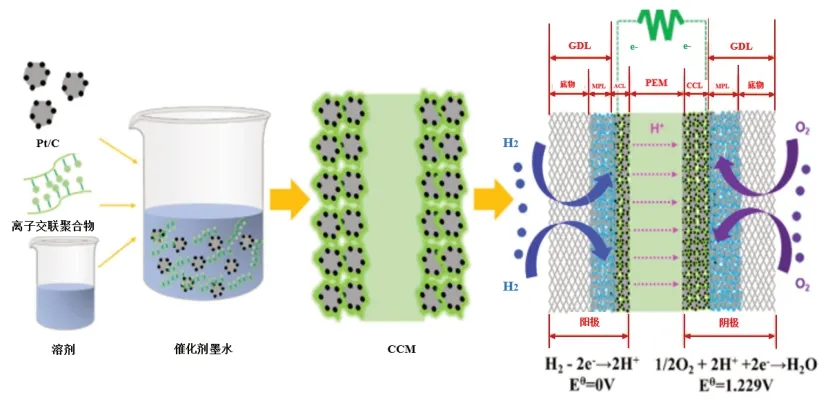

1.4.1 膜电极组件

膜电极组件是PEMFC 电堆中最重要的部件,是承载燃料电池核心电化学反应与多相材料传输的平台,主要包括质子交换膜(Proton Exchange Membrane,PEM)、催化层、气体扩散层3 个子部件。目前,主流膜电极组件采用“七合一”的构造方式,如图15 所示,从外部到内部分别为气体扩散 层(Gas Diffusion Layer, GDL)、 微 孔 层(Micro-Porous Layer,MPL)、阴、阳极催化剂层(Catalyst Layer,CL)以及最中间的PEM 组成。两侧的阴、阳极CL 分别进行氢氧化反应与氧还原反应,质子通过PEM 迁移,电子则通过外部循环从阳极传输到阴极。GDL是一种多孔介质,用于有效传输电子和热量,以及气相和液相中的反应物和产物。其特点是采用催化剂涂覆膜(Catalyst Coating Membrane,CCM)技术,将CL 与PEM 制备为一体,在降低内部质子传输能量损耗的同时提高了整体性能。主流膜电极组件构造方式,如图15所示。

图15 主流膜电极组件构造方式

根据美国能源部提出的2025 年膜电极发展目标,当前的主要发展方向是低Pt载量与长寿命,基于此目标,国内外学者做了大量的研究,主要集中于对CL和层间界面结构、PEM的优化设计。

对CL 的优化设计又主要从催化剂和催化层结构两个角度出发。催化剂可以显著降低化学反应的活化能,通过提高反应速率来提升燃料电池的整体性能。目前,PEMFC 常用的催化剂有铂碳催化剂和铂合金催化剂两种,但贵金属铂的高昂价格导致催化剂成本过高等问题。一方面,研究者通过改良催化剂载体材料来提高对金属铂的利用率及抗腐蚀性,ROSADO 等在传统碳基载体材料的基础上,使用功能化的多壁碳纳米管(Multi-Walled Carbon Nanotube,MWCNT)作为催化剂载体,改善 了 氧 化- 还 原 反 应 (Oxidation-Reduction Reaction,ORR)的电化学性能。WU Dezhe则通过合成负载在介孔碳载体上的PtCuNi纳米粒子,为优化ORR 性能提供了新的思路。另一方面,新型催化剂也受到了广泛研究,无金属碳基催化剂由于其比表面积大、导电性好、可塑性强等优点,有望代替Pt 催化剂,国内外学者通过掺杂多种杂原子的方式,进一步提高了其活性与稳定性。此外,非贵金属催化剂、Pt 基催化剂也可降低PEMFC 的贵金属使用量,目前,Fe-N-C 催化剂是研究最广泛、最成熟的非贵金属氧还原催化剂。Pt基催化剂性能主要受其物理结构的影响,通过设计合成具有纳米多面体、纳米管、纳米框等一维或多维形貌的Pt纳米结构可以有效地增加暴露Pt活性中心的密度,提高催化活性与耐久性。

催化层结构对催化层性能的影响主要体现在碳载体形状、比表面积和孔隙率的不同会导致导电性、抗腐蚀性能差异。不同结构的碳载体会使离聚物分布不均,从而导致质子传导速率不均匀。为解决该问题,一方面通过改善离聚物材料性质来降低气体扩散阻力,另一方面,通过梯度化的结构设计来提高界面上高离聚物浓度处的导电能力,降低界面上低离聚物浓度处的物质传输阻力,实现催化层的整体效能最优。

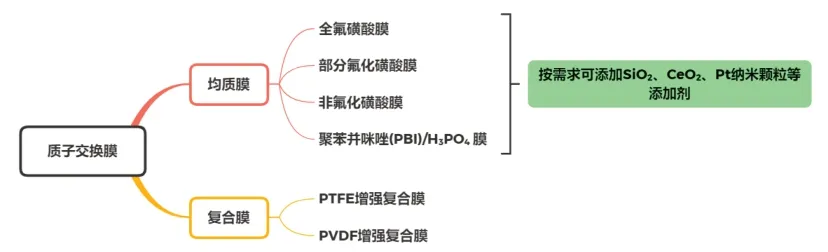

PEM是膜电极中的核心部件,作为电解质提供氢离子通道,传导质子,主要分为均质膜和复合膜两种。PEM分类如图16所示。

图16 质子交换膜分类

其中,以美国杜邦公司的Nafion 系列为代表的全氟磺酸膜(PFSA)是最常用的商业化PEM,并且由于其优异的化学和电化学稳定性以及卓越的质子导电能力,被用作表征PEM 性能的基准。当前PEM 主要发展方向为更高的质子导电率与热稳定性。为了获得更高的质子导电率,车用PEM 呈现出不断变薄的趋势以降低质子传递阻抗。美国Gore 公司研制出的膨体聚四氟乙烯(Expanded PTFE,ePTFE)增强型复合PEM,使膜的厚度进一步降低至10~20 μm甚至更低,目前车用燃料电池PEM 已大部分改用复合膜。此外,提高PEM 的热稳定性有助于加快电极反应,避免催化剂中毒,由于改性的PFSA 热稳定性无法达到要求,有机/无机复合膜和非水质子溶剂膜正成为高温PEM 的发展方向,如磷酸掺杂的聚苯并咪唑(Polybenzimidazoles,PBI)膜等。

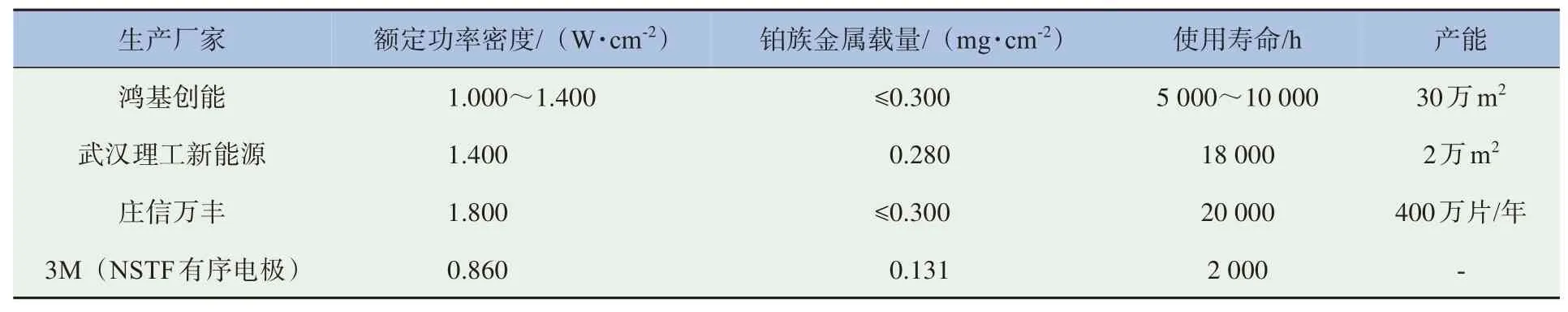

在膜电极组件制造方面,国际主流膜电极生产企业有庄信万丰股份有限公司(以下简称“庄信万丰”)、美国3M 公司(以下简称“3M”)、美国Gore公司等,国内以鸿基创能科技(广州)有限公司(以下简称“鸿基创能”)、武汉理工新能源有限公司(以下简称“武汉理工新能源”)为代表,初步具备了不同程度的生产线,年产能在数千平方米至数万平方米之间,其功率密度均超过1 W/cm,测试使用寿命可达到1~2 万h。未势能源科技有限公司、上海纳尔实业股份有限公司、上海捷氢科技有限公司等企业也初步建立了膜电极生产线。目前市场上生产PFSA 的企业主要来自于美国、日本、加拿大及中国。我国虽已具备PEM 国产化能力,但实际装车使用的电堆仍大量依赖进口。部分国内外膜电极产品参数及产能对比见表4。

表4 部分国内外膜电极产品参数及产能对比

1.4.2 双极板及其涂层

双极板是PEMFC 电堆的重要组件,约占整体质量的70%和总成本的30%,其主要功能是通过表面流场为膜电极输送反应气体并排出反应的热量和水。根据双极板材料的不同可以分为石墨双极板、金属双极板和复合双极板,其中金属双极板由于强度高、易成形等优势而被广泛应用于商用车高功率PEMFC。由于双极板长期工作在高湿度、高电势、温度分布不均的恶劣环境下,所以其导电性与耐久性是衡量整体性能的两项重要指标。金属双极板的导电性与耐久性主要受到表面形状和结构的影响。早期的PEMFC 直接使用不锈钢、Al、Ti 等易钝化的材料作为双极板,以便提高耐腐蚀性。但是随着钝化膜厚度的增加,界面接触电阻(Interface Contact Resistance,ICR)也会增大从而导致功率损耗增加。通过对双极板覆盖金属涂层,可以解决上述问题。根据涂层的元素组成,涂层可分为金属涂层、非金属涂层和复合涂层。金属涂层导电性与化学稳定性优良但成本较高,制备工艺复杂;非金属涂层主要以石墨基涂层为主,成本低且制备简单,但耐腐蚀性较差,为了解决这些问题,通过对非金属涂层掺杂金属离子制备出复合涂层,其在具有一定耐蚀性的基础上,保持了良好的导电性。目前,国际金属双极板制造商主要有美国Graftech、德国Dana、瑞典Cellimpact 等;国内上海治臻新能源装备有限公司(以下简称“上海治臻”)、安徽明天氢能科技股份有限公司、北京氢璞创能科技有限公司等企业的金属双极板均取得较大技术进展,产能在10~50 万片/年不等,其中,上海治臻千万片级金属极板生产线已于2021年3月在常熟投产。

1.4.3 氢气循环泵

在PEMFC 工作过程中存在化学反应不完全现象,会导致一部分多余的氢气未参加反应,氢气循环泵主要将这部分氢气输送回输入端,减少反应积聚积水与燃料浪费。机械泵系统是最早的氢气循环系统,通过蓄电池驱动,可以实现电堆阳极处的氢气回收利用,且不存在温度、湿度等工作限制,但会产生一定的能耗、振动和噪声。为了解决这些问题,美国DTI 公司设计了双引射器,利用高低压两个氢气引射器替代氢气循环泵来实现氢气循环功能,在降低功耗、体积的同时提高了燃料电池性能。脉冲式单引射器在双引射器的基础上,进一步优化了结构方案,降低了体积,但引射器方案受工况影响很大,在多种工况下工作稳定性不佳,并且无法在低功率下去除电堆中产生的液态水与积聚的氮气。通过引射器加旁路喷射器系统定期执行吹扫,可以有效解决积水与氮气,保证阳极氢气浓度。此外,为了解决引射器低功率区不工作的问题,可以在低功率区通过引入氢气循环泵实现氢气循环,该方案综合了两种方式的优点,但对引射器与氢气循环泵的匹配和控制提出了较高的要求。此外,德国BUSCH 公司研发的无油爪式真空氢气循环泵已实现工作12 000 h 内免维护,在极大提高可靠性的同时也将噪声降低到68/73 dB。

1.4.4 车载储氢技术

车载氢气储存问题一直是制约燃料电池汽车技术发展的关键问题,目前车载纯氢主要通过高压氢气储存、低温液态氢储存、固态储氢等方法,其主要技术指标见表5。

表5 主流储氢方式对比

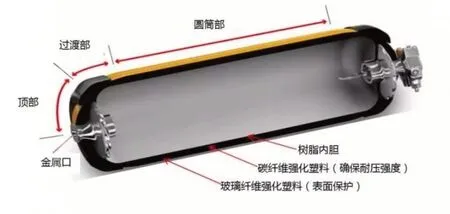

由于固态储氢的单位质量储氢密度低且成本高,并不适用于商用车,而液态储氢技术尚不成熟,所以以储氢罐为容器的高压氢气储存技术应用最为广泛。目前,车载储氢容器主要有Ⅰ型纯钢制金属瓶、Ⅱ型钢制内胆纤维缠绕瓶、Ⅲ型铝内胆纤维缠绕瓶及Ⅳ型铝合金内胆纤维缠绕瓶4类,丰田公司采用的Ⅳ型70 MPa 高压气体瓶由塑料内衬,加上碳纤维强化层和玻璃纤维保护层组成,重量储氢密度大于5 wt%,体积储氢密度达到35 g/L,如图17 所示。我国目前燃料电池商用车车载供氢系统普遍处于35 MPa 压力技术水平,使用碳纤维包覆银合金内胆储氢瓶,随着使用标准的不断提升,我国在2017 年颁布了70 MPa Ⅲ型储氢瓶的使用标准GB/T 35544—2017《车用压缩氢气铝内胆碳纤维全缠绕气瓶》,未来,70 MPa Ⅲ型储氢瓶将成为车载储氢的主流。

图17 丰田公司Ⅳ型70 MPa高压气体瓶

根据美国能源部(Department of Energy,DOE)提出的储氢目标,质量储氢密度应不低于6.5%、体积储氢密度不低于62 kg/m(H),如果仅依靠高压气态储氢方式则无法实现这一目标,所以有必要发展低温液态储氢技术。为了解决其生产过程中的关键问题,主要通过降低液氢制备能耗来降低成本。实践表明,扩大制备规模可以有效降低制备成本,通过大规模设备,可以将液氢制造能耗从14 kWh/kg 降低至5~8 kWh/kg。此外,欧盟的IDEALHY 项目和日本的WE-NET 项目通过改良工艺的方式,实现了5~8 kWh/kg 左右的能耗目标。目前,美国的液化氢产能占全世界80%以上,美国空气化工产品公司、法国液化空气集团等在美国新建设的工厂已经可以实现30 t/d 及以上的液氢;亚洲的液氢工厂主要分布在日本和韩国。我国在此方面起步较晚,主要的液氢工厂分布于陕西兴平、海南文昌等地,总产能低于5 t/d 且主要用于航空产业,因此有必要加强我国液氢整体制造能力,推动民用液氢市场的发展。2021 年11 月,我国开始施行《氢能汽车用燃料液氢》《液氢生产系统技术规范》和《液氢贮存和运输技术要求》三项全新国家标准,以成都深冷液化设备股份有限公司、鸿达兴业股份有限公司等企业也在氢液化、液氢储罐等相关技术方面取得了重大突破。

1.4.5 DC/DC变换器

燃料电池DC/DC 变换器是电堆与用电器之间传递能量的桥梁,可将燃料电池系统输出电压转换至与负载端需求电压相匹配,以解决燃料电池输出电压不稳定、响应慢的问题,是燃料电池汽车中的关键部件。根据其使用需求与结构特点,目前DC/DC 的主流发展方向为高增益、低损耗、长寿命。传统的DC/DC 变换器采用单路升压技术,通过单路Boost 变换器进行升压,最高增益比只能达到6 左右并且效率不高。白志豪等将Boost电路与LLC 谐振变换器结合,设计出交错并联的Boost 全桥DC/DC 变换器,在减小波纹电流的同时提高了整体效率。彭再武等通过将4 个Boost 电路并联输入,采用移相升压控制,在降低电堆波纹输出的同时提高了效率。LEE 等设计出一种三相电流馈电推挽式DC/DC 变换器,能够有效实现软开关,提高效率。随着近年来半导体材料技术的发展,搭载SiC MOSFET 开关器件的三相交错并联升压电路拓扑结构正成为研究热点。此外,通过对控制算法的优化,同样可以提高DC/DC 的整体性能。

2 商用车能源与动力系统技术发展趋势

国际经贸机制不断调整,加之国内部分乘用车车企已正式宣布禁售燃油车,低碳竞争日趋激烈。在此背景下,商用车逐渐向“新能源化”转型发展,集中式架构、氨燃料、氢燃料等新概念、新技术在商用车上得以转化和应用。商用车能源与动力系统技术发展趋势具有以下几个特点:

(1)短期内,磷酸铁锂电池仍将是纯电动商用车市场的主流电池。这是由于磷酸铁锂电池各方面性能相对较高, 但其成本及安全等问题也不容小觑,亟待解决,尤其当下钴元素等稀有元素的稀缺,使三元锂电池成本更高。

(2)集中式架构演进已是大势所趋。从整车控制技术角度考虑,为降低能耗、成本以及减轻质量,未来商用车将逐渐向集中式架构演进,如微轻型纯电动商用货车采用同轴桥驱动总成形式,可省去传动轴,平均减重10%~25%,传动效率提高3%~5%。中重型纯电动商用货车采用集成桥驱动总成形式,可为电池放置提供更多空间,但受限于该项技术研发不够成熟,成本相对较高,暂未得到全面推广应用。此外,高压电控也逐渐趋于集成化,即将驱动电机控制器、DC-DC 变换器、PDU 高压配电以及OBC车载充电器等由原来分散的模块集成到一个平台上,以达到提高空间利用率的效果。

(3)48 V 轻混路线短期内会有更高普及度。不断严苛的油耗法规促使汽车厂商选择短期内能够提升节能效果的技术,48 V 系统通过DC/DC 转换器,在12 V系统的基础上集成高电压系统,降低了技术难度和开发成本。同时,48 V 技术能够避开日系混动技术的屏障,掌握技术研发主动权,并且我国部分自主品牌电气化节能技术不够成熟,48 V 路线将成为其在短期内考虑的第一选择,已经掌握48 V产品研发的品牌将成为48 V路线的主要推动力。

(4)面向商用车集约式使用场景的产业集群与技术研发体系的形成。在推广应用方面,我国已经明确通过商用车的发展来规模化降低燃料电池和氢气成本,后续拓展到乘用车领域。因此,发展面向商用车集约式使用场景的产业集群与技术研发体系具有重要意义,通过构建“研究机构/实验室–企业–产业园”的协同创新机制,以重点地区的商业化示范运营,带动全产业链的成熟和完善。

(5)氨氢融合一体化将是未来商用车发展的主要趋势。从燃烧产物来说,氨是一种零碳燃料,从商业成本来说,我国年产合成氨占全球产量的25%~30%,车载液氨储存的体积能量密度是液氢的2倍,而成本却只有一半,更重要的是,氨可以作为氢的储运介质。因此,氨氢融合作为能源与动力领域的重大变革,研究氨氢混合气体燃烧机理,寻找最佳燃烧方式,将为“双碳”目标背景下商用车发动机变革提供重要方向。

3 结论

研究表明,“双碳”目标背景下,传统商用车能源与动力系统技术发展较为成熟,但为适应“双碳”目标下的市场需求,轻量化、高热效率、低摩擦等已成为传统商用车技术改进方向。纯电动商用车是近几年来新能源商用车的主流车型;混合动力商用车暂时无法满足长距重载运输;氢燃料电池商用车成本较高,导致推广受限。

未来商用车研究和推广发展趋势主要集中在以下几个方面:

(1)短期3-5 年内,将是新能源商用车快速发展阶段。根据中国汽车工业协会公开数据可知,2020 年,新能源商用车累计销售12 万辆,同比增长-20.8%,2021 年1-11 月,累计销售15.4 万辆,同比增长56.5%,整体来看,新能源商用车销量呈上升趋势。

(2)多减碳路径齐头并进、共同发展。这不仅是“双碳”目标的推动结果,也是商用车发展的必经之路。商用车减碳任重道远,单一电动化技术路径难以支撑产业转型,需要混合动力、氢燃料电池等其他减碳技术路径共同发展,才能应对当下能源紧张、气温升高等亟待解决的问题。

(3)示范应用将逐步有序地开展。目前,财政部、工信部、科技部、发改委和国家能源局等已经发布了关于启动燃料电池汽车示范应用工作的通知,包括重点支持燃料电池商用车示范应用以及重点推动中远途、中重型商用车示范应用,并确定了京津冀、上海、广东等多个城市群作为示范应用。

在此趋势下,商用车企业可考虑从以下几条路径出发:(1)提高用车能效,加快发展新能源和高效动力传动技术,挖掘商用车节能减排潜力。(2)加强能源互动,包括车网融合、氢能等技术研究。(3)增强全生命周期减碳意识,构建全价值链绿色生态,推动全产业链降碳。