980钢焊接工艺研究

*罗锋 李许亮 胡安成 李峰

(中国核工业二三建设有限公司 北京 100000)

辽宁某电厂长方体结构工程净空尺寸为20m×30m×40m,结构工程均采用980钢,结构工程侧面外部均焊接T型结构钢(横竖向各1m)。结构工程由980钢板材通过场外模块化预制+场内预制拼装+施工现场组焊的方式制造而成。焊接过程中存在大量的对接焊缝和角焊缝,且这些焊缝都为多层多道焊缝。

随着科学技术的不断发展,汽车制造业、油气运输行业及航空航天、航海领域对于钢铁材料的要求已不单单只局限于其强度,良好的焊接性能和抗腐蚀性能、较高的韧性等开始逐渐成为对钢材新的要求,而较高的碳元素会严重损害钢材的韧性和可焊性[1]。在汽车应用领域,汽车逐渐向轻量型方向转化,越来越多高强度钢应用其中。第3代高强度钢中的QP钢具有高强度、高成形性能的特性,一定程度上提升了冷成形高强度钢的应用潜力,目前已实现工业化应用的最高强度为1180MPa级。近年来,在传统DP钢基础上开发了DH钢,与传统DP钢中的铁素体和马氏体组织相比,DH钢中含有5%左右的残余奥氏体,具有更优异的成形性能[2]。在船舶选材中广泛使用高强度钢,一方面可以保证船体的强度和使用性能,另一方面可以减小构件尺寸以及焊接尺寸,进一步降低船体重量,提高其装载运输量和船体性能,不仅能够节省能量消耗,还能降低节约成本。我国船体高强度钢主要选用(AH32、DH32、EH32、AH36、DH36、EH36级)钢板,且这类船板高强度钢的强度一般可以达到450~980MPa[3-4]。另外,高强钢作为海军舰艇发展的重要基础材料,对海军舰艇先进性和安全性具有重要的意义和价值。在美国航母舰艇制造中,使用的HSLA-100型钢性能已达到HY-100钢的水平(屈服强度高于690MPa),但HSLA-100型钢可在比HY-100钢更低的焊接预热层间温度下施焊,大大减少了建造成本。美国根据舰艇减重及重心降低的要求为了降低甲板厚度,减轻航母质量而进一步研制出的HSLA-115钢和HSLA-65钢,其屈服强度分别达785MPa和445.9MPa。进入20世纪80年代,我国在航舰结构钢领域逐步形成了以强度级别为系列和品种规格较完整的耐蚀可焊钢系列,主要代表有390MPa级907A系列钢、耐海水腐蚀性能和低温性能好的440MPa级含镍铬945系列钢、590MPa级921A系列钢、785MPa级980系列钢等。近年来,我国自主研制的舰船用钢已成功应用于海军舰艇建造,并且舰船用钢的研制与耐腐蚀性发展基本满足了不同时期舰船建造的需要,但与国外先进海军舰船用钢及耐腐蚀性能相比还有一定差距[5]。

随着高强钢的强度、厚度以及合金元素的不断提高,这类钢的强度不再依靠钢中碳含量,而主要通过细晶组织强化,位错及亚结构强化,铌、钛、钒微合金元素析出强化,以及沉淀强化等方式来保证钢的强韧性匹配极佳,尤其是具有优良的野外焊接性能和抗氢致开裂能力。但高强度钢在使用过程中存在一些不良因素,通常焊接接头中要求焊缝金属的性能要与母材合金的性能相匹配,但随着母材合金元素增加会导致焊接接头过度硬化,或者焊后热处理不当引起硬度过高,韧性变低,力学性能下降。并且,在焊接过程中高强钢易产生氢致裂纹;造成气孔、夹渣等焊接缺陷;因焊后热处理不当引起硬度过高,韧性变低等材料性能裂化;焊接性能差导致预热及热处理使成本增加。另外,在石油化工领域,有相当一部分石油化工过程是在高温高压的环境下运转,其设备,尤其是高压容器用材要求极高[6]。而随高强钢开发而带来的是焊接冷裂纹问题,为了避免类似我国吉林液化气球罐爆炸事故的发生[7],因此对高强钢焊接技术及其配套处理工艺进行研究是尤为重要的。

本论文通过对980钢的可焊性及配套焊材工艺进行探索后,开展其焊接工艺分析研究,采用焊条电弧焊(SMAW)对焊接接头进行不同预热后热温度试验,通过冷却速度,提高焊接接头的韧性,获得了符合要求的焊接接头,大大缩短了工程的焊接施工周期,为电厂结构工程的施工提供保障。

1.实验材料及实验方法

(1)980钢的化学成分及焊接性分析

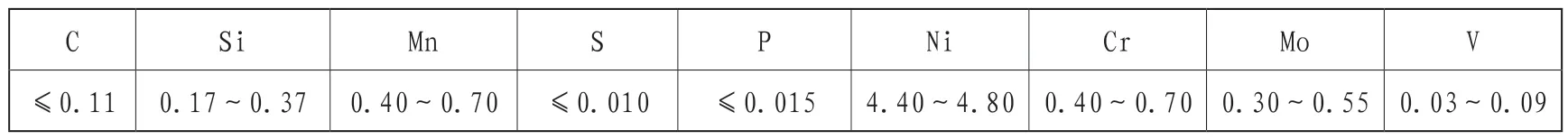

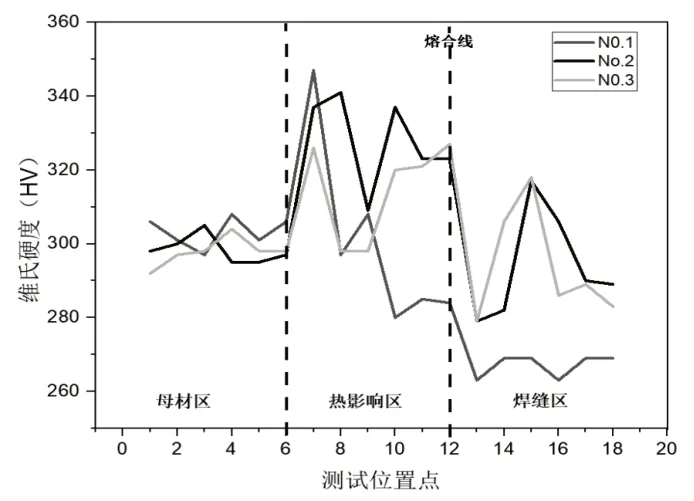

980钢属于低碳低合金调质钢,钢板厚度30mm,其焊接性的主要特点是在焊接热影响区,特别是焊接热影响区的粗晶区有产生冷裂纹和韧性下降的倾向;同时,低碳调质钢淬硬倾向较大,但在焊接热影响区的粗晶区形成的是低碳马氏体,又因为这类钢的Ms点较高,在焊接冷却过程中,所形成的马氏体可发生自回火,因而这种钢的冷裂倾向比中碳调质钢小得多;另外,因钢中的C、S含量都比较低,而Mn含量及Mn/S又较高,所以其热裂倾向较小[8]。980钢供货状态为以淬火加高温回火热处理(调质),执行标准GJB7786-2012,其化学成分,如表1,其力学性能,如表2。

表1 母材化学成分(wt%)

表2 母材力学性能

(2)焊接材料选择

高强钢焊接时应根据产品对焊缝性能要求选择焊接材料,一般应选择与母材强度相当的焊接材料,同时必须考虑焊缝金属的塑韧性及抗裂性能。本试验研究采用V840焊条(执行标准HJB788-2017);其化学成分及力学性能见表3、表4。

表3 V840焊条熔敷金属化学成分(wt%)

表4 V840焊条熔敷金属力学性能

(3)实验方法

采用HVS-1000型显微硬度仪,根据ASTM E384-11e1《材料的努氏和维氏硬度标准试验方法(中文版)》进行显微硬度测试。同时对不同预热、后热温度的焊接接头进行了力学性能试验,拉伸试验根据标准《GB/T228.1-2010金属材料拉伸试验第1部分:室温试验方法》在型号为WDW-3100的微机控制电子万能试验机上进行拉伸试验。冲击试验采用JB-300B型摆锤式冲击试验机,根据GB/T 229-2007《金属材料夏比摆锤冲击试验方法》进行冲击试验,测定其冲击功。图1为拉伸实验加工试样示意图。

图1 拉伸试样加工尺寸

2.试验结果分析

(1)不同预热、后热温度对焊接接头拉伸性能的影响

由于不同预热温度和后热温度将直接影响焊接区的冷却速度,从而影响焊接热循环过程,由此将对焊接接头焊缝金属和热影响区的组织和力学性能带来影响,采取不同的预热温度主要是控制调整焊接接头冷却过程中500~800℃的冷却时间,预热温度越低或不预热,接头冷却速度快,热影响区及熔合线处硬化,预热温度越高,热影响区软化,熔宽增加,产生过热组织,使晶粒粗大,接头的缺口韧性降低。采用不同预热、后热温度对试样进行焊接,试样尺寸为500mm×200mm×30mm,采用单边30ºV型坡口,其余焊接工艺参数,如表5。

表5 不同预热、后热温度条件的焊接工艺参数

分别对不同预热和后热温度试样进行了拉伸实验,其实验结果,如表6,从表中可以看出,随着预热后热温度的不同对焊缝金属的拉伸性能影响不大,而对焊接接头延伸率和断面收缩率影响比较大。采取试件3的焊接工艺参数,拉伸试验结果满足其设计和标准的要求。

表6 焊接接头拉伸实验结果

(2)不同预热、后热温度对焊接接头冲击性能的影响

分别对标准试样进行-20℃的低温冲击韧性试验,其试验结果为No.1试样的焊缝区和热影响区平均冲击韧性值分别为106.7J/cm2、273.3J/cm2;No.2试样的焊缝区和热影响区平均冲击韧性值分别为113.3J/cm2、317.7J/cm2;No.3试样的焊缝区和热影响区平均冲击韧性值分别为96.3J/cm2、276.0J/cm2。母材的平均冲击功为307.3J/cm2,热影响区的冲击韧性明显高于焊缝区的冲击韧性。热影响区总体冲击韧性较好,可以与母材相匹配。但是当焊接接头未预热时,焊缝区和热影响区的冲击值最低,韧性相对变差。这主要是随着冷却速度的加快,焊缝区由大量的M-A组元构成(图2(a)(b)),由于冲击试验时三向应力度(平均应力/等效应力)大,形成的贝氏体板条较脆并产生部分孪晶马氏体,因此塑性变差。

图2 焊缝区微观组织

(3)不同预热、后热温度对焊接接头显微硬度的影响

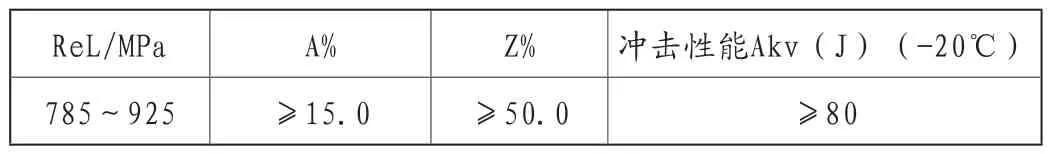

采用HVS-1000型显微硬度仪,加载载荷1.96N,加载时间20s进行测试,测试距离为0.5mm,测试方向按如图3线1和线2进行显微硬度测试,测试结果,如图4。

图3 硬度实验测试点示意图

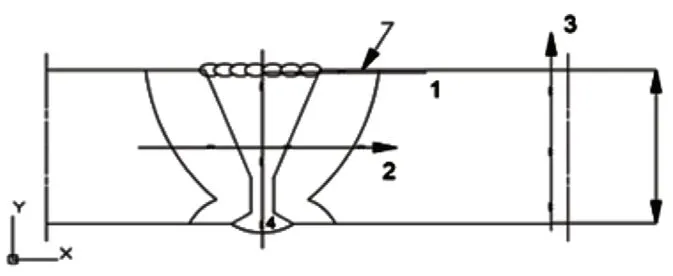

图4 接头显微硬度测试曲线

图4为不同预热、后热温度下获得的焊接接头的显微硬度分布曲线,从图中可以看出,不同预热、后热温度下的焊缝热影响区均出现了不同程度的硬化。980钢板焊接热影响区硬度一般在310~350之间,最高位于靠近融合线的过热区;表明980钢焊接热影响区有较强的淬硬倾向,实际焊接过程中应该采取必要措施预防焊接冷裂纹的产生。

3.焊接工艺的确定

为了提高焊接接头的综合性能,根据分析结果确定了以下焊接工艺:采用SMAW工艺,焊前需预热,预热温度为80~120℃,道间温度应控制在100~150℃,焊后应及时进行200~250℃,保温1~2h,后热处理。工艺评定试验结合工程现场采用的NB/T 20002标准以及上由设计文件的要求进行相应的无损检测及理化试验,其中无损检测包括液体渗透检验、射线检验;理化试验包括拉伸试验、弯曲试验、冲击试验、宏观组织、微观组织以及硬度试验等,其试验结果均符合标准和设计的相关要求。其横向拉伸屈服强度为822MPa,抗拉强度为845MPa,A为15.5%,Z为64%;焊缝区和热影响区平均冲击韧性值分别为113.5J/cm2、323.7J/cm2;母材的平均冲击功为307.3J/cm2。

4.结论

(1)980钢焊接,对于预热温度的变化,与焊接接头焊缝金属的拉伸强度和韧性密切相关;为了提高焊接接头的综合性能,980钢焊接建议焊前需预热,预热温度80℃为宜,后热温度为200~250℃,保温1h为宜,焊道间温度控制在150℃以内。(2)980钢板焊接热影响区硬度一般在310~350之间,最高位于靠近融合线的过热区;表明980钢焊接热影响区有较强的淬硬倾向,实际焊接过程中应该采取必要措施预防焊接冷裂纹的产生。(3)采用V840焊条,焊前预热,预热温度为80~120℃,道间温度应控制在100~150℃,焊后应及时进行200~250℃,保温1~2h,后热处理,焊接接头能满足工程使用性能要求;不仅质量稳定而且焊缝RT探伤合格率达到97%以上,大大缩短了工程的焊接施工周期,为电厂结构工程的施工提供保障.