鲕状赤铁矿气基还原回转窑中试试验研究

*张智聪

(太钢集团代县矿业有限公司 山西 034207)

鲕状赤铁矿石是目前国内外选矿界公认的最难选的铁矿石类型,其嵌布粒度较细,常与一些硅酸盐类矿物相互交代结合,常规的磁选、浮选等工艺手段难以获得高品位的铁精矿。随着我国铁矿资源的供需矛盾加剧,以及日益严峻的国际环境,开发储量丰富的鲕状赤铁矿资源意义重大。

通过还原焙烧-弱磁选工艺可提升铁精矿的品位和回收率。1997年陈述文、曾永振、陈启平等[1]对贵州赫章鲕状赤铁矿石采用还原焙烧-弱磁选工艺进行研究,得到了较好的铁精矿选别指标。2003年纪军[2]对“宁乡式”鲕状赤铁矿石进行了试验研究,得到了回收率高达90%以上的铁精矿粉。由赣州有色冶金研究所研制的Slon立环脉动高梯度磁选机[3]已被国内外许多赤铁矿选矿厂应用,提高了技术指标并取得了经济效益。

近年来对宁乡式鲕状赤铁矿石选冶工艺研究取得了一定的进展。然而,在选冶的工业化应用和实践等方面鲜有论及。本文以宣龙式鲕状赤铁矿为研究对象,利用回转窑进行直接气基还原,以期为鲕状赤铁矿的工业应用提供积极意义。

1.实验

(1)原料

超细铁精矿源自宣龙式鲕状赤铁矿,矿物主要为赤铁矿占40%,其次为石英占30%,菱铁矿占21%,其余为碳酸盐矿物、粘土矿物和一些褐铁矿,占9%。

表1 宣龙式鲕状赤铁矿成分分析

(2)中试装置

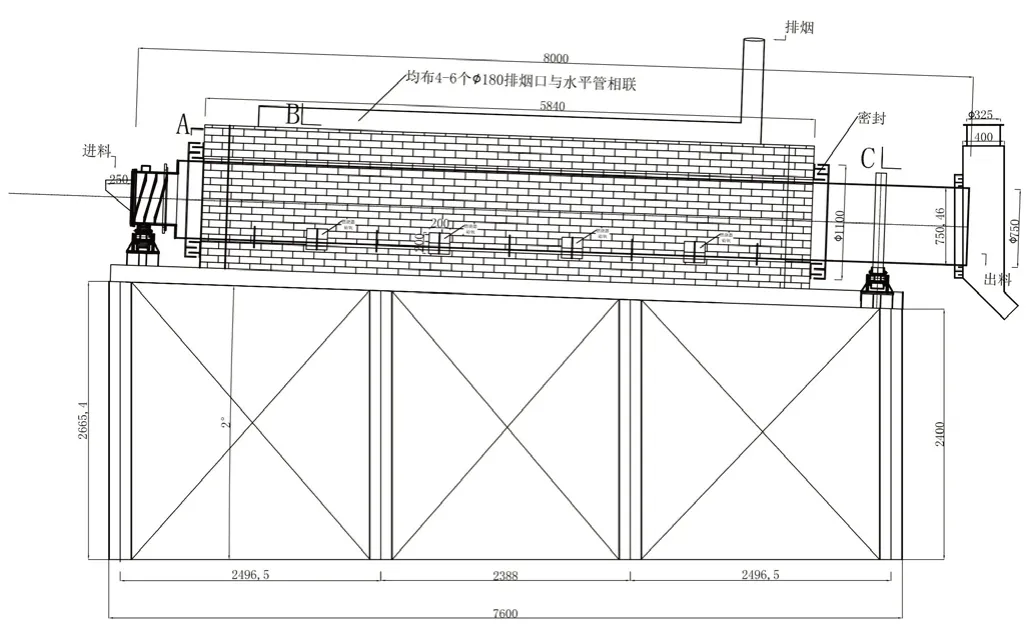

本赤铁矿焙烧磁化中试装置采用外热式回转窑,加热和还原均采用焦炉煤气。回转窑内筒体全长8m,直径750mm,水平倾斜角2°,详见图1。

图1 外热式回转窑示意图

(3)实验方法

将粒度≤2mm的赤铁矿粉加入磁化中试装置中,升温后通入焦炉煤气进行反应;赤铁矿粉中非/弱磁性Fe2O3还原为磁性Fe3O4,后续工序经常规选别即可制得含铁精矿。原矿仍采用广灵赤铁矿粉碎料,回转窑转速为1r/min,提升炉膛温度至600℃,给料量100kg/h,还原煤气量减少至5Nm3/h;实际运行炉膛平均温度为631.5℃,给料量106.7kg/h,还原煤气量5.0Nm3/h。

表2 煤气成分分析

磁选工艺:采用一段磨矿、一段磁选工艺,磁化矿磨矿时间为20min,磁选磁场强度为1520奥斯特(Oe)。

还原度计算公式:

式中:

R—还原度,R的理想值=0.45;

M1—还原t min后试样中Fe2O3的质量,g;

M2—还原t min后试样中FeO的质量,g。

(4)表征手段

采用日本Rigaku公司生产的D/MAX2500型X射线衍射仪对铁精矿进行X射线衍射分析,考察矿石结构及变化规律。工作条件:Cu-Kα为辐射源,石墨为单色管(U=40kV,I=100mA),其扫描速率为4°/min,扫描范围为5°~85°。矿石铁成分分析采用ICP进行分析。

2.结果与讨论

(1)矿粉基本结构特征研究

首先,对该矿进行结构分析(图2),可以看到,该矿物中主要物质磁铁矿为Fe2O3,主要脉石矿物为SiO2。

图2 铁矿XRD分析

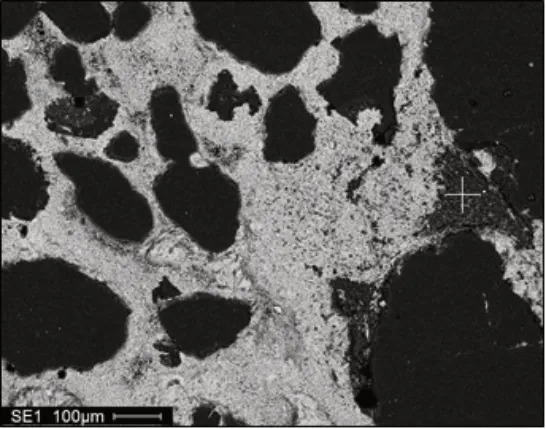

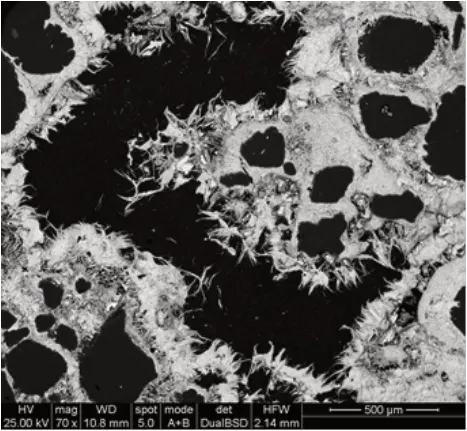

继而对矿石形貌进行SEM分析(图3、图4)。

图3 赤铁矿与云母分布情况图

图4 赤铁矿与石英分布情况图

矿石中的主要有用矿物为赤铁矿,其特点为:在含铁石英砂岩中以胶结物的形式出现在基质中,赤铁矿呈隐晶质结构,胶结石英碎屑,与石英碎屑的关系是颗粒支撑,孔隙式胶结。其间见隐晶质赤铁矿组成的圆形鲕粒,且被碳酸盐脉穿切。

(2)冷态试验研究

对回转窑矿石磁化中试装置成功进行了进料量、回转窑转速、矿粉停留时间、回转窑气密性等冷态试验。

①回转窑转速

回转窑驱动电机调频至50Hz时,筒体转速为1r/min;最小可调至5Hz,即筒体转速0.1r/min。正常转速可在0.5~1r/min之间调整。

②给料机进料量

回转窑筒体转速设定为1r/min,给料机调频至40Hz,冷态条件下给料机进料量为220kg/h。

③矿粉停留时间

从矿粉进入回转窑开始计时,到物料从回转窑出料口出来,计算所需时间,即为停留时间。在回转窑筒体转速1r/min、给料机调频40Hz的条件下,矿粉停留时间实测为2.5h。

④回转窑气密性

在回转窑处于冷态、两端密封完好、给料机料仓满料、还原尾气排气管水封已加水的情况下,开启回转窑,然后开启罗茨风机,用空气测试回转窑的气密情况。经测试,气密情况较好,窑内正压可达300Pa。

(3)热态试验结果

①矿粉加热效果测试

由于回转窑筒体内矿粉实际温度无法直接测试,只有通过尾部排料温度间接测试。受排料频率的影响,排料温度波动较大,筒体内矿粉温度也难以准确测算。

回转窑炉膛温度加热升温至600℃,逐渐通入焦炉煤气,控制还原煤气量5Nm3/h,回转窑转速为1r/min,给料量100kg/h,反应时间60~180min,使赤铁矿粉中非/弱磁性Fe2O3还原为磁性Fe3O4。

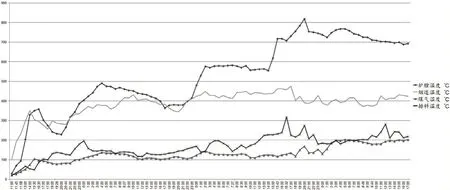

将运行中的回转窑停止排料约20min,尾部炉料集中于接料斗中,排料温度逐渐上升,最终达到318℃(一般排料温度在179~281℃之间,平均为209.7℃,见图5),此时炉膛温度为707℃。可以肯定,回转窑筒体内矿粉温度一定在400℃以上。

图5 回转窑矿石磁化中试装置运行温度曲线图

②矿粉磁化效果测试

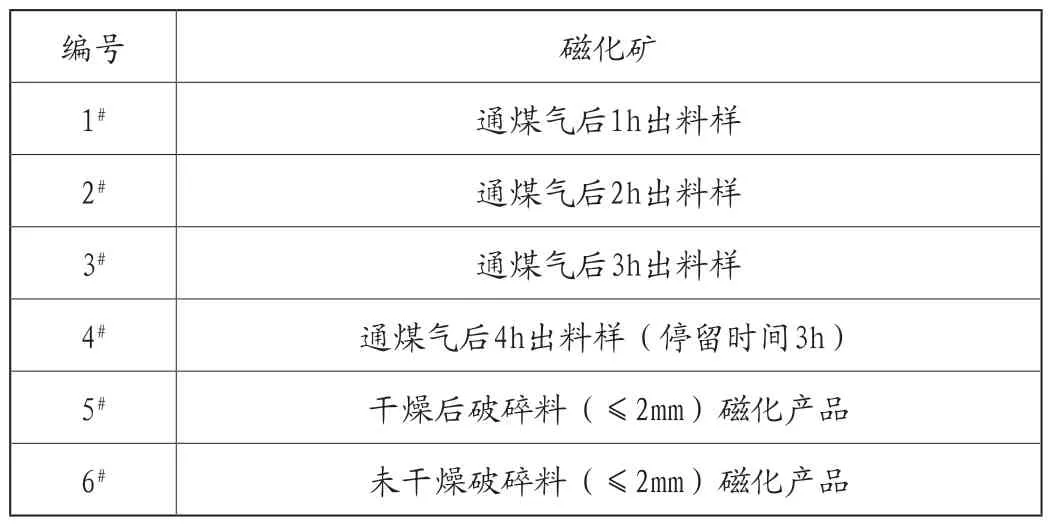

给回转窑筒体内通入还原焦炉煤气,煤气流量13m3/h(实际波动较大,介于8.6~16.9m3/h)设定回转窑驱动电机频率为40Hz、转速0.8r/min,给料机频率20Hz,进料量100kg/h,停留时间3h,分别取通气后1h、2h、3h的排出料,留样分析。试验前期为使进料通畅,使用经预先干燥脱水的粉碎料(≤2mm),后期使用未经脱水的粉碎料(≤2mm),两原料生产的磁化矿分别留样分析。

③矿粉磁化效果测试

表3 磁化矿编号

磁化矿分别经磨矿时间20min,磁场强度为1520奥斯特(Oe)下磁选。其化验结果详见表4、表5。

表4 FeO含量及还原度测定

表5 产率、回收率、品位测定

从矿粉磁化分析结果可以看出,通煤气1h后磁化产品(1#样)的还原度R=0.15<0.45,反应不完全;通煤气2h后磁化产品(2#样)的还原度R=0.47≈0.45,反应完全;通煤气3h后磁化产品(3#样)的还原度R=1.69>0.45,反应过还原。磁化产品4#~6#样的还原度R均远大于0.45,均为过还原产品,6个样中只有2#样的还原度正常。因此,在炉膛温度、给料量、还原煤气流量不变的情况下,回转窑驱动转速设定为1r/min、停留时间2h为最佳条件。

从1#~2#样可以看出,随着还原度R的增加,在精矿品位相近的情况下,铁精矿产率和回收率都在增加。从2#~4#样可以看出,随着过还原程度的增加,铁精矿产率和回收率反而在下降。从5#、6#样可以看出,矿粉原料预干燥与否对产品质量影响不大,关键是矿粉原料预干燥后进料通畅,有利于生产稳定运行。

分别取9点、10点的还原尾气样,同时取焦炉煤气样,化验结果如下:

表6 还原尾气成分分析

从上表看出,焦炉煤气中有效还原气体成分(CO+H2)为43.7%,还原尾气剩余的有效还原气体成分(CO+H2)为16.3%,有效还原气体转化率为62.8%。

3.结论

此鲕状赤铁矿嵌布粒度较细,为典型的沉积型铁矿,其中赤铁矿为主要的金属矿物,石英砂为主要的非金属矿物。

在炉膛温度、给料量、还原煤气流量不变的情况下,回转窑驱动转速设定为1r/min、停留时间2h为最佳条件。矿粉原料预干燥与否对产品质量影响不大,关键是矿粉原料预干燥后进料通畅,有利于生产稳定运行。铁精矿产率和回收率随还原度的增大而增加。