过氧化二苯甲酰生产节能工艺介绍

*张福福

(南京赛福特安全评价认证有限公司泰州分公司 江苏 225500)

引言

过氧化二苯甲酰(Dibenzoyl peroxide),又名过氧化苯甲酰,俗名引发剂BPO,分子式为C14H10O4,CAS No.:94-36-0,危化目录号:974。常温下过氧化苯甲酰为白色结晶性粉末,微有苦杏仁气味,能溶于苯、氯仿、乙醚、乙醇、二硫化碳、丙酮,微溶于甲醇及水。

过氧化二苯甲酰是有机过氧化物,是过氧化氢的两个氢原子被有机基团取代之后的衍生物[1],是一种强氧化剂,干燥状态下非常易燃烧。引燃温度为80℃,性质极不稳定,遇热、摩擦、撞击、震动、明光或杂质污染均能引起爆炸性分解。急剧加热时可发生爆炸,与强酸、强碱、硫、还原剂等聚合用助催化剂和促进剂如二甲基苯胺、胺类或金属环烷酸盐接触会剧烈反应,有引起着火爆炸的危险[2]。

储存时一般以水作稳定剂,含20%~30%的水。库温保持在2~25℃,与还原剂、酸类、碱类等禁忌物分开存放,切忌混储。禁止震动、撞击和摩擦。

过氧化二苯甲酰用作合成树脂、合成橡胶等工业及树脂的改性剂,也可用作聚氯乙烯、不饱和聚酯类、聚丙烯酸酯等聚合反应的单体聚合引发剂,聚乙烯的交联剂,还可作橡胶硫化剂,还可用于油脂的精制,腊的脱色,医药制造等。

1.过氧化二苯甲酰的合成

(1)工艺原理。工业合成过氧化二苯甲酰有多种方法[3-6],如苯甲酸酐法和苯甲酰氯强碱氧化法,该方法虽工艺简单、成熟、但碱液消耗大,副反应多,操作费用和成本高,产品利率及纯度低等缺点。再比如碳酸钠或碳酸氢钠做碱性介质的生产过程中会产生大量CO2,因而产生泡沫,生产过程不容易控制[7]。

本文介绍的过氧化二苯甲酰的合成原理为:在冷却条件下将浓度为25%的过氧化氢加入30%的氢氧化钠溶液中,生成过氧化钠水溶液。然后在10~15℃下搅拌滴加苯甲酰氯,生成过氧化二苯甲酰颗粒,并形成悬浮液,经过滤、洗涤,得到含水约20%~30%的过氧化二苯甲酰产品,单位苯甲酰氯的过氧化二苯甲酰产率105%(含水)以上,化学反应式如下:

该反应还有副反应,主要为苯甲酰氯与过量的碱生成苯甲酸钠,化学反应式如下:

与以前的工艺相比,分步反应,生产过程中基本无泡沫产生,反应过程容易控制,副产物较少,操作费用和成本在可控范围内。

(2)采用设备。本反应以一釜为例说明采用的设备:316L不锈钢反应釜,氢氧化钠溶液高位槽、过氧化氢水溶液高位槽、苯甲酰氯高位槽、洗涤缸、母液水罐,以母液水泵、防腐泵、双氧水泵、苯甲酰氯泵(或真空泵)提供动力,冷冻机提供冷量。

2.工艺流程

本反应采用将苯甲酰氯全部反应,投料量为1t,过氧化氢略过量,氢氧化钠再略过量。

(1)准备。将氢氧化钠溶液用防腐泵打入氢氧化钠溶液高位槽,过氧化氢溶液打入过氧化氢溶液高位槽,苯甲酰氯打入(或抽入)苯甲酰氯高位槽。母液水打入反应釜。

(2)反应。开启反应釜搅拌,开启冷冻机,将氢氧化钠溶液从高位槽放入反应釜内,控制釜温,投料完毕后,加入适量催化剂,若釜温在指标范围内,再放入过氧化氢溶液,通过过氧化氢溶液流量控制釜温在指标范围内,过氧化氢溶液投料完毕后,从高位槽滴加苯甲酰氯,使用苯甲酰氯的滴加速度控制釜温,苯甲酰氯滴加完毕后,保温。

(3)洗涤。室温下,失去低温的过氧化二苯甲酰在碱性条件下易分解放热,引发火灾甚至爆炸事故,因此,洗涤的目的是除去物料中的碱性物质,使之呈中性,同时还可以洗去物料中包含的杂质,得到过氧化二苯甲酰颗粒物。

打开釜底阀,将物料全部放入洗涤缸,为防用水过量浪费,先用布袋过滤掉母液水,再使用真空先将碱性母液水吸干净,滤袋中留下过氧化二苯甲酰颗粒,用自来水洗涤,翻动或搅动物料,使物料得到充分清洗。最后用自来水进行浸泡一段时间,浸泡结束后排去水。

(4)包装。将过氧化二苯甲酰颗粒放入包装池,翻匀,取少量样品测量颗粒的水含量,根据客户对产品水含量要求添加水分,拌匀后再根据客户要求包装。

(5)母液水循环利用。因为母液水中仍含有少量的氢氧化钠、过氧化二苯甲酰,滤掉的母液水用泵打入母液水槽,待反应釜物料放空后,将母液水再打入反应釜中。过量的母液水中冷却过滤后排入污水处理站。

(6)冷却系统。本工艺两步反应均为放热反应,且反应温度相对较低,因此需要冷冻设备进行冷却降温,冷冻设备使用的冷媒有两种,一种是氟利昂F22,一种是冷冻盐水。

①采用氟利昂换热的优点是:由于不经过冷冻盐水的中介作用,冷却效率更高,占地面积小。缺点是:A.如果冷冻压缩机与反应釜较远,则管线较长,所需要的氟里昂量非常大,经济性比较差,若再发生管道或接头发生泄漏,即使泄漏孔较小,发现时泄漏量也已较大,因此,对管道的密闭要求非常高。B.反应釜在放料时需要停机,不能储存冷能。

②采用冷冻盐水的优点是:可以在反应釜不需要冷却时,储存冷能,缺点是:由于增加了冷冻盐水库,盐水泵,加大了投资,增大了占地面积,若盐水漏进冷冻压缩机,对可冷冻压缩机寿命影响较大,由于可以储存冷能,冷冻压缩机长时间工作,加剧了易损件的磨损。

③冷冻设备主要指冷冻压缩机,冷冻压缩机有螺杆式压缩机和活塞式压缩机之分,螺杆式压缩机优点是:供冷量比较稳定,易损件少,维护保养成本低,缺点是:投资较大;活塞式压缩机优点是:体积较小,投资较少,缺点是:供冷量较低,易损件多,维护保养成本较大。本工艺采用螺杆式压缩机为冷冻设备,冷媒为氟里昂F22。

(7)环保。本工艺生产过程中有废气、废水产生,无废渣,废气主要是氯化氢,氯化氢气体吸收空气中的水,形成盐酸,对人体有一定的危害,对设备会产生腐蚀作用。本工艺需设置废气净化系统,液碱水喷淋和活性炭二级尾气处理。

过量的母液水经过滤后送污水处理站进行处理。

过氧化二苯甲酰不溶于水,但随夏季温度升高,在母液水、洗涤水中的溶解度变大,母液水、洗涤水中仍溶解少量过氧化二苯甲酸、苯甲酸钠、苯甲酸,其流入污水站将增加污水处理负担,同时也造成了浪费。将母液水冷却静置沉淀,上层清液送污水处理站,定时清理沉淀池中的物料(含杂质较多)回收其中有用的成分。

(8)冷量的回收。反应釜温正常情况下一般均低于室内温度(冬季除外),而反应釜投入的物料(母液水、氢氧化钠溶液、过氧化氢溶液、苯甲酰氯)均为常温,夏季温度更高,加大了冷冻机的负荷。

当反应釜内物料温度升高到设定上上限时,自动向反应釜内喷淋自来水,若在夏季,自来水温度可能高于设定上上限温度,喷淋后反而有升温的趋势。不利于反应釜的应急处置。

回收的冷量来源于两个方面,一是反应结束后的母液水,二是反应釜放料时的冷冻压缩机,

(9)母液水冷量回收。反应釜反应结束后一般温度较低,放料时,迅速将母液水打入母液水罐中保温,反应釜放料完毕后,再将低温的母液水打入反应釜内。

(10)提高冷冻压缩机的利用率。在反应釜放料期间,冷冻压缩机不工作,在母液水进反应釜到反应釜加入双氧水前的一段时间内,冷冻压缩机的工作负荷很小时为喷淋应急水箱降温。

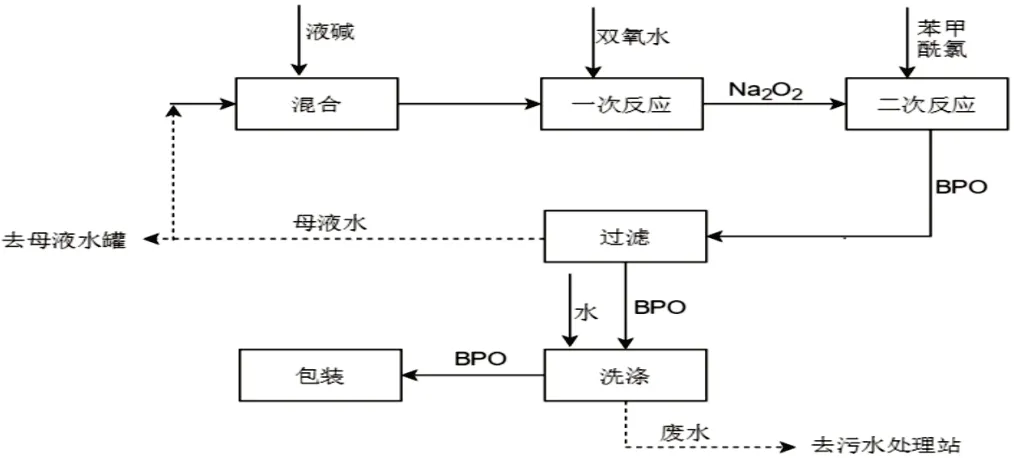

图1 工艺流程示意图

3.控制参数

本反应为常压反应,控制参数为反应的温度,物料的配比、原材料的纯度、催化剂的影响、反应釜搅拌速率。

(1)反应温度。因本工艺反应温度有两个,分别为过氧化钠的反应温度和过氧化二苯甲酰的反应温度。

①过氧化钠的反应温度。氢氧化钠与双氧水为放热反应,因此低温有利于过氧化钠的收率,反应温度过高,过氧化钠会水解生成氢氧化钠和水。为防止分解,应加快反应速度。

②过氧化二苯甲酰的反应温度。过氧化钠与苯甲酰氯也为放热反应,因此低温有利于过氧化二苯甲酰的收率,反应温度过高,过氧化二苯甲酰会分解产生氧气,使用反应釜内液位升高,造成溢料,严重时过氧化二苯甲酰会发生燃烧,造成火灾爆炸事故。为减少副产物的产生,反应按冷冻压缩机的最大冷量进行反应。

(2)物料的配比。母液水的进料为估算,以最终的物料不溢出反应釜并留有余地为条件,液碱与双氧水的反应中,液碱过量,因为生成的过氧化钠在酸性条件下会分解为氢氧化钠和水。氢氧化钠溶液、过氧化氢溶液、苯甲酰氯均采用高位槽配料,配比已固定。

(3)原料的纯度。原料的纯度对反应有很大的影响,要求氢氧化钠的含量≥30%,过氧化氢的含量≥25%,苯甲酰氯的含量≥99%。

氢氧化钠的含量较低会影响过氧化钠的收率,进一步降低过氧化苯甲酰的收率。

过氧化氢的含量过低会降低过氧化钠的收率,但含量过高,反应剧烈,引起过氧化氢分解,同样会降低过氧化钠的收率。因此其纯度一般要求不超过30%。

苯甲酰氯的含量变低(副产品大多为苯甲酸),反应后会带来更多的副产物(苯甲酸钠和苯甲酸),影响产品的收率,同时降低了产品的质量。

(4)助剂的影响。过氧化钠在水中易水解产生氢氧化钠和氧气,因此必须加入抑制剂,减少过氧化钠的分解。

苯甲酰氯滴加时会造成局部温度过高,因此必须加入分散剂,使苯甲酰氯迅速分散,减少苯甲酰氯与水的副反应。由于苯甲酰氯为油状液体,一般使用碱性表面活性剂作为本反应的分散剂。

(5)反应釜搅拌速率。若反应釜搅拌速率过快,过氧化二苯甲酰颗粒将变细,从而增加了颗粒在母液水中的溶解度,造成损失;若反应釜搅拌速率过慢,苯甲酰氯滴加后会分布不均匀,增加了副产物,还可能带来局部温度超温,引起生产安全事故。由于搅拌减速机的速度固定,可使用变频器对搅拌速率进行调节。

4.自动控制与安全生产

根据《国家安全监管总局关于公布首批重点监管的危险化工工艺目录的通知》(安监总管三〔2009〕116号),本工艺为过氧化工艺,属于重点监管危险化工工艺,因此必须设置相应的自动化系统。

(1)反应温度与苯甲酰氯滴加阀联锁。反应釜温度超过设定上限时,联锁切断苯甲酰氯滴加阀,并发出声光报警,待反应釜温度降至设定下限时,再打开苯甲酰氯滴加阀。

(2)反应釜温度与自动喷淋阀联锁。反应釜温度超过设定上上限时,自动打开水喷淋阀给釜内降温,同时设置手动喷淋阀,必要时手动控制。在夏季,反应釜排空物料后,釜温可能会超过设定的上上限温度,因此在投料期间,需要手动解除自动控制或提高设定温度,防止发生误操作。

(3)反应釜温度与釜底排料阀联锁。反应釜温度超过设定的排料温度时,自动打开釜底排料阀,将釜内物料放入应急池中,或手动打开釜底排料阀,放入洗涤缸中。

在夏季,反应釜排空物料后,釜温也可能会超过设定的排料温度,因此在投料期间,需要手动解除自动控制或提高设定温度,防止发生误操作。

(4)搅拌电流与苯甲酰氯滴加阀联锁。反应釜搅拌突然停止(电流为0),联锁切断苯甲酰氯滴加阀,直至反应温度降至设定的温度下限,搅拌重新启动,打开阀门。

反应釜未开启搅拌(电流为0)则不能打开苯甲酰氯滴加阀,直至搅拌恢复。

由于釜内物料为逐步加入,物料变多,搅拌负荷会逐步加大,电流也随之升高,用电流范围联锁易产生误操作,因此,以电流是否为0来联锁。

(5)冷冻机电流与苯甲酰氯滴加阀联锁。冷冻机突然停止(电流为0),联锁切断苯甲酰氯滴加阀,直至冷冻机重新启动后打开苯甲酰氯滴加阀门。

冷冻机未开启(电流为0)则不能打开苯甲酰氯滴加阀,直至冷冻机恢复启动。

由于冷冻压缩机在不同时段的工作负荷不一致,工作电流会逐步加大,用电流范围联锁易产生误操作,因此,以电流是否为0来联锁。

(6)冷冻机的自我保护。冷冻机缺水、过热、电源缺相自动停机、电源反相不启动、超压后安全阀泄压、低压侧过低自动停机或不启动、高压侧压力过高自动停机等。

5.结论

(1)本工艺为常压反应,先使氢氧化钠和过氧化氢反应生成过氧化钠,再与滴加的苯甲酰氯反应生产过氧化苯甲酰悬浮液,经过滤、洗涤得到过氧化苯甲酰成品。成品含水20%~30%,单位苯甲酰氯的过氧化二苯甲酰产率105%以上(含水)。(2)本工艺优点为反应常压,间歇釜生产,工艺可靠,反应剧烈但可控,采用自动化控制使工艺更安全;间歇生产,使产品产量更灵活,缺点为人工因素较多,可能出现两釜同时进料、放料,加大了操作难度,产品质量不稳定;每批物料的含水量差距较大,含水量太低或太高均给后期的包装带困难。