硅晶圆中注入10 MeV磷的连续激光退火激活

刘 敏,郑 柳,何 志,王文武

(中国科学院微电子研究所,北京 100029)

1 引 言

绝缘栅双极晶体管(IGBT)作为一种高电压开关器件,集合了场效应晶体管(MOSFET)的易驱动以及双级晶体管的大电流特性,被广泛用于电动汽车、工业驱动、不间断电源(UPS)、白色家电等众多领域,是当今功率半导体市场中一个非常重要的组成部分[1-2]。基于目前成熟的硅(Si)加工技术,IGBT器件可以直接制备在特定掺杂浓度的Si基衬底上,减少了外延步骤,从而实现更低的成本。在完成器件的正面工艺后,芯片需要根据器件耐压减薄到特定厚度,目前耐压在1200 V的Si基IGBT芯片厚度已经可以做到120 μm,650 V的芯片厚度甚至可以到70~80 μm[3]。经过减薄后的芯片背面需要通过离子注入形成集电极。集电极包含2层注入结构。首先,通过硼(B)离子注入在背面表层形成一层p型层,深度通常只有100~200 nm;然后再采用磷(P)离子注入在p型层下方形成场截止层用来截止漂移区中的电场,避免穿通。场截止层的厚度通常在亚微米到微米级,并且是越大越好,厚度越大,需要的掺杂浓度就越低,p型区注入其中的少子寿命就越长,从而电导调制效应越佳,器件的导通电阻也会越低。离子注入后需要经过高温退火,使注入离子活化。但由于减薄后的IGBT晶圆厚度太薄,机械强度不足,传统快速热退火(RTA)的碎片风险很高,而激光退火方法作为一种低热预算的退火方式,是实现薄片Si基器件退火的理想方法。对于表层注入的B离子,由于深度较浅,短波长脉冲激光退火就可以充分激活注入杂质[4-6]。但对于场截止层,由于注入深度较大,短波长脉冲激光不足以有效激活注入杂质,因此需要采用长波长的激光进行退火。目前,日本制钢所株式会社采用连续激光辅助515 nm脉冲激光退火的方式实现了最深达~2.5 μm的深P注入激活[7],除此之外,国内目前还未看到深P注入激活的相关研究报道。为了进一步改善IGBT器件的性能,本文主要针对7 μm深注入P离子的连续激光退火工艺展开研究。

2 实验设计

实验使用的样品为4 in单面抛光的Si单晶衬底,抛光面为(100)面,厚度为500 μm。由于P在Si材料中属于n型掺杂剂,为了便于后期通过监测方阻变化来确定杂质的激活效果,所以选择了轻掺杂的p型Si衬底,其电阻率>10000 Ω·cm。首先,要对样品进行标准清洗以去除表面可能存在的油污以及金属污染物,然后,再对样品的抛光面进行P离子注入。注入一共使用了4种能量,分别为10 MeV、5 MeV、960 keV和100 keV,剂量都是5×1012cm-2,如表1所示。

表1 P离子注入方案Tab.1 P ion implantation scheme

样品经过P离子注入后,采用激光退火激活注入杂质。由于注入的深度较大(~7 μm),脉冲激光很难实现激活,因此这里采用连续激光进行退火试验。激光退火共分为二个方案,如表2所示。方案P1为绿光退火,采用的激光波长为532 nm,功率密度为64 kW/cm2,照射时间为2 ms;方案P2为红外激光退火,其波长为808 nm,功率密度为62 kW/cm2,照射时间为2.7 ms。

表2 激光退火方案Tab.2 Laser annealing scheme

样品经过激光退火后,通过分析样品表层n型载流子浓度分布来确定激活深度;通过测量材料表面的方阻来计算激活效率。

3 实验结果

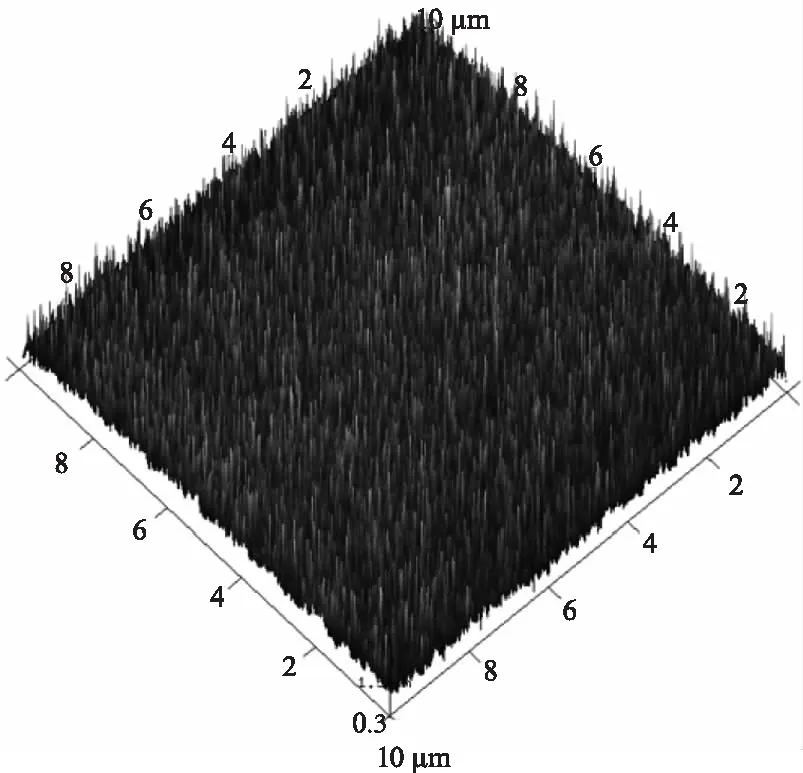

图1显示了激光退火前后样品表面的原子力显微镜(AFM)形貌。离子注入后,样品表面平整,均方根粗糙度Rq为0.322 nm。经过532 nm以及808 nm连续激光退火后,样品表面形貌并未发生明显变化,仍然保持平整,Rq分别为0.367 nm和0.46 nm。

(a)P离子注入后退火前(Rq=0.322 nm)

(b)P1方案退火后(Rq=0.367 nm)

(c)P2方案退火后(Rq=0.46 nm)图1 激光退火前后样品表面AFM形貌Fig.1 AFM morphologyimages of the samplesurface before and after laser annealing

图2给出了退火前Si晶圆中注入的P原子浓度分布曲线以及两种方案退火后样品的载流子浓度分布曲线。其中,P原子浓度分布是通过二次电子质谱(SIMS)法测量获得的,载流子浓度分布曲线是通过扩展电阻剖面分布法(SRP)检测获得的。

图2 激光退火前后样品中P原子浓度分布及载流子浓度分布Fig.2 Concentration distribution of P atoms and carriers in the samples before and after laser annealing

就P元素的检测而言,SIMS的最小分辨率大约是5×1014cm-3,低于此浓度的区间将无法准确表现在SIMS检测曲线上。这里就以SIMS的最小分辨率做为确定注入深度的标准。如图2所示,当P原子浓度在注入层末端降至5×1014cm-3时,其所处深度大约在7 μm。

注入的杂质只有被激活后,才能为半导体材料提供载流子。因此,通过检测注入层中的载流子浓度可以清晰的反应出杂质的激活程度。如图2所示,经过532 nm以及808 nm波长的连续激光退火后,注入层中的载流子浓度分布曲线与注入的P原子浓度分布曲线走势基本一致,说明这两种波长的连续激光退火都实现了较好的激活效果。532 nm激光退火后的载流子浓度曲线在深度~8.2 μm处下降为衬底原位掺杂的浓度,而808 nm激光退火后的载流子浓度曲线在~8.5 μm处趋于衬底原位掺杂浓度。

由于pn结的自隔离效应,在进行方阻测量时提取到的只是表面注入层的电阻。基于SIMS标定的P原子浓度,假设杂质完全激活,可以通过积分电导率计算出注入层的方阻约为373 Ω/□。经过532 nm激光退火后的样品方阻为402 Ω/□,激活率约为93 %;经过808 nm激光退火后的样品方阻为374 Ω/□,激活率几乎100 %。

4 分析与讨论

对于不同波长的激光,Si材料的吸收系数会有明显不同。如图3所示,532 nm激光在Si材料中的穿透深度只有1.25 μm,而808 nm激光在Si材料中的穿透深度可以高达13.09 μm,是532 nm激光的10倍多。也就是说,Si材料对532 nm激光的吸收要比808 nm强的多。这就意味着,532 nm激光的能量主要集中在靠近表层1 μm附近的深度里加热材料,而808 nm可以直接加热至少10 μm。

图3 Si材料中光的穿透深度与波长的关系Fig.3 The relationship between light transmission depth and itswavelength in Si materials

那为什么532 nm也可以激活深达7 μm的注入杂质呢?这主要是因为材料的热传导在起作用。由于激光的作用时间都是在毫秒量级,材料表面吸收激光能量转化出来的热量有足够的时间向材料内部传导。因此,即使532 nm波长的激光在Si中的穿透深度只有1.25 μm,也同样可以将7 μm深处的材料加热到退火温度。虽然激光退火过程中很难通过有效的技术手段监测材料中的温度分布,但这个过程可以通过求解热流方程来仿真出来[8-9]:

(1)

Q(x,t)=P(t)α(1-R)exp(1-αx)

(2)

一维热流方程如式(1)和(2)所示,其中,ρ表示Si材料的密度;C是热容;T是温度;t是时间;k是热导率;Q表示材料吸收激光能量转化成热的产生率;x表示深度;P是激光的功率密度;α是吸收系数,是光在材料中穿透深度的倒数;R是反射率。通过仿真求解热流方程,可以得到这两方案退火过程中Si材料内部的温度场分布,如图4所示。

图4 不同激光退火方案的温度场分布仿真结果Fig.4 Simulation results of the temperature field distribution of different laser annealing schemes

由图4可以看出,808 nm借助较深的穿透深度,其温度场分布要比532 nm的略高,但总体来讲,532 nm与808 nm激光退火的加热深度都远超注入深度。通常情况下,采用1000 ℃的高温退火即可充分激活离子注入过的Si,本文采用532 nm连续激光照射注入Si材料2 ms,在不导致表面熔融的情况下可以使至少50 μm深的材料加热到1000 ℃以上,而采用808 nm连续激光照射2.7 ms,至少可以激活80 μm。

5 总 结

本文基于高能P离子注入Si的激光退火激活方案展开研究。P离子的注入能量最高为10 MeV,注入深度达7 μm。分别采用532 nm和808 nm连续激光进行退火。结果显示,这两种波长的激光都可以充分激活整个注入深度内的杂质。虽然532 nm波长的激光在Si中的穿透深度只有808 nm激光的不到1/10,只有1.25 μm,但借助毫秒量级的作用时间,同样可以实现和长波长激光一样的退火效果。由此可见,增加激光作用时间也同样有助于实现深注入激活。