镍基单晶高温合金水导激光钻孔工艺特性研究

梁金盛 ,乔红超 ,曹治赫 ,张旖诺,赵吉宾 ,于永飞,4

(1.中国科学院沈阳自动化研究所,辽宁 沈阳 110016;2.中国科学院机器人与智能制造创新研究院,辽宁 沈阳 110016;3.中国科学院大学,北京 100049;4.东北大学机械工程与自动化学院,辽宁 沈阳 110819)

1 引 言

随着航空、航天技术的快速发展,对飞机性能提出了更高要求,发动机作为飞机的动力来源,对提升飞机性能起着核心作用。高性能发动机应满足高推重比、低耗油率等需求[1]。高推重比的实现需要结构材料拥有优异的高温力学性能。镍基单晶高温合金因在高温下拥有强度高、耐腐蚀性好及出色的抗蠕变疲劳特性,使其在涡轮发动机的热端部件中发挥重要作用[2]。然而,单纯依靠材料特性依然难以抵御高温燃气对结构材料的损伤,为了提高发动机结构件使用寿命,需要在结构材料上加工出气膜冷却孔,从而将低温气体通过气膜孔输送到材料表面形成冷却气膜从而隔离高温燃气[3]。

镍基单晶高温合金因具有高比强度、低密度及高刚度,属于典型难加工材料,其在微孔加工过程中容易出现进出口缺陷、孔壁不完整、尺寸精度低等问题[4]。因此如何在镍基单晶高温合金上高效高质量地加工出微孔一直是学者们密切关注的问题。Gong等[5]用螺旋微电极对镍基单晶高温合金DD5作电火花钻孔实验,揭示了螺旋微电极相比圆柱电极加工效率提高了30.94 %,但孔壁面仍存在较厚的重铸层及微裂纹。Zhang等[6]结合电火花和电化学腐蚀技术在镍基单晶高温合金DD6上加工微孔,获得了无重铸层的微孔,但其尺寸精度难以控制。Yin等[7]研究了飞秒激光的激光参数对镍基单晶高温合金DD6螺旋钻孔的影响,获得了无明显重铸层,质量及精度较好的微孔。但对于复杂气膜孔的加工,会增加设备的复杂性,且难以兼顾加工效率[8]。

水导激光加工(Water-Jet Guided Laser Processing,WJGLP)技术是一项先进的加工技术,利用激光在水中的全反射原理,实现激光通过水射流传播至工件表面,从而对材料进行加工。具有加工表面损伤小、重铸层小、精度高、作用距离长等优点,使其在难加工材料的精细加工上有优异的表现[9]。张旖诺等[10]对碳纤维增强复合材料的水导激光切削机理建模仿真与实验验证,仿真结果揭示了加工过程激光能量的分布及水束对激光能量分布的影响;实验结果与仿真结果拟合良好,加工材料表面的纤维分层、拉出、热影响区等问题有了显著改善。Marimuthu等[11]通过实验与仿真研究了水导激光加工技术在带热障涂层镍基高温合金上加工不同角度斜孔的特性,产生的斜孔没有任何涂层分层或重铸层,壁面粗糙度低,加工过程相比短或超短脉冲激光要快得多。Heilmann等[12]通过控制水导激光加工参数对高温超导体加工特性分析,确定了一个加工优化参数集,降低了高温超导体加工过程产生的磁滞损耗,加工精度得到提高。

目前关于镍基单晶高温合金微孔加工的研究大多是基于机械加工、传统激光、电火花等工艺,而关于镍基单晶高温合金应用水导激光技术加工微孔方面的研究较少,限制了水导激光加工技术在加工气膜孔等方面的应用。为此,本研究旨在探讨水导激光对镍基单晶高温合金微孔加工的材料去除机理,探究不同激光功率、扫描速度对镍基单晶高温合金CMSX-4微孔加工效率及加工质量的影响规律及规律形成机理,为后续采用水导激光加工技术加工气膜孔提供一定的理论指导。

2 实验材料与方法

2.1 试 样

本文采用中国航发集团提供的CMSX-4镍基单晶高温合金,其合金化学成分详见表 1,其在SEM的加速电压为20 kV、放大系数为10 k倍下的微观结构如图1所示。通过线切割获得规格大小为44 mm×14 mm,厚度为1.7 mm的试样。

表1 CMSX-4合金的化学成分(质量分数)/ %Tab.1 Chemical composition of CMSX-4 alloy/ %

图1 CMSX-4合金的微观形貌Fig.1 Microstructure of CMSX-4 alloy

2.2 实验设备及原理

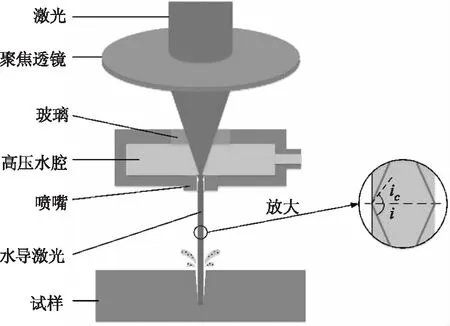

本文采用自主研发的水导激光加工设备,包括激光光源、工作台及高压水系统。激光光源采用波长为532 nm的Nd∶YAG固体脉冲激光器,输出光束呈高斯分布;工作台可移动范围为200 mm×300 mm×100 mm;高压水系统输出直径为φ100 μm的水束,其在加工过程中具有冷却材料及带走残渣等作用。水导激光束的有效加工距离为5~20 cm,其形成原理如图2所示,激光束经聚焦透镜聚焦后,依次经过玻璃窗口和水腔,然后在喷嘴入口处与高压水束耦合。由全反射原理,激光在水-空气界面由于入射角i大于全反射临界角ic,水不发生折射而发生全反射,使激光通过水束光纤传播到加工材料表面,从而实现材料的去除。

图2 水导激光形成原理图Fig.2 Formation principle of water-jet guided laser

2.3 实验方法

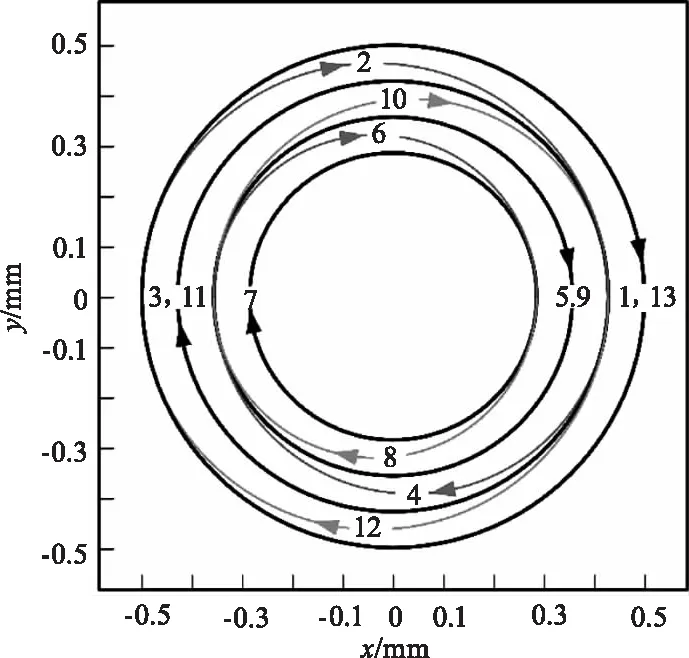

本文主要研究激光功率及扫描速度对CMSX-4合金微孔加工工艺特性的影响。在加工孔径的选择上,由参考文献[3]可知,长径比小于6的气膜孔应用广泛,故本实验加工的微孔孔径为φ1 mm(长径比为1.7)。在加工路径的选择上,螺旋钻孔法具有排屑方便、重铸层小等优点,在激光加工技术钻孔中可获得高质量微孔[13]。但螺旋钻孔法的材料去除量大,扫描时间长,降低了加工效率。本实验采用改良的螺旋钻孔法,其路径如图3所示,其中各同心圆环实现材料的去除,螺旋线实现相邻同心圆间的过渡,水导激光束从坐标(-0.5,0)处开始加工,经过路径1~7完成一次向内扫描,经过路径8~13完成一次向外扫描,而后循环直至加工完毕。

图3 改良的螺旋扫描路径Fig.3 Improved helical scanning path

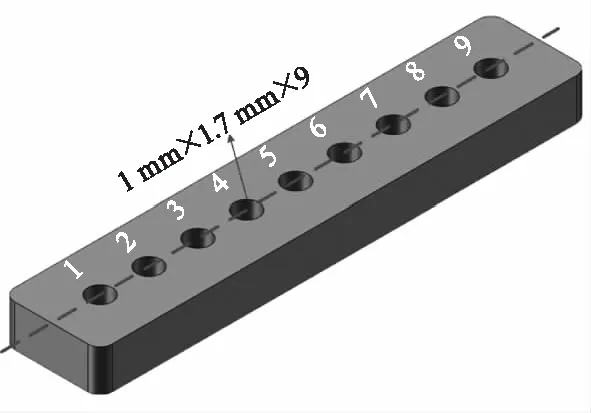

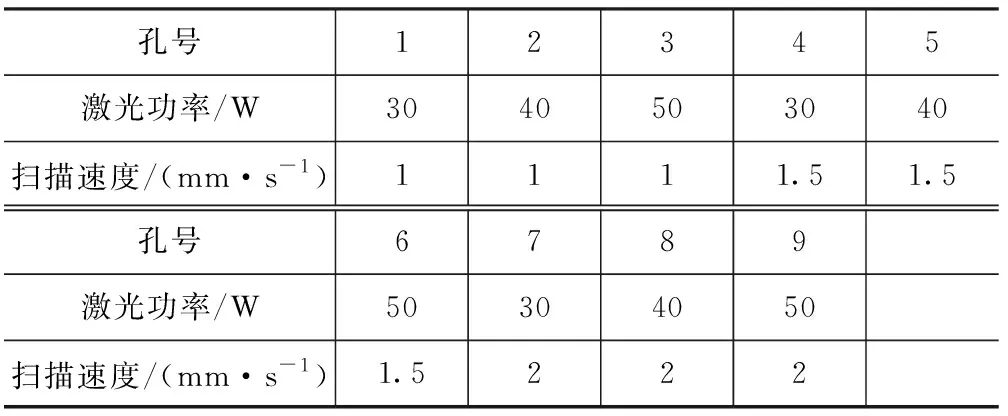

通过预实验确定激光功率及扫描速度,预实验显示当激光功率小于30 W时,加工时间过长;大于50 W时,喷头容易损坏,拟定实验用激光功率采用30~50 W。当扫描速度小于0.5 mm/s,微孔的进出口出现明显毛刺;大于2.5 mm/s时,材料无法加工穿透,拟定实验用扫描速度范围为1~2 mm/s,具体实验参数见表 2。材料的加工排列方式见图4,采用直排的排列方式,方便后续从孔中央位置切开观察内壁形貌。

图4 材料加工的排列方式Fig.4 Arrangement of material processing

表2 水导激光微孔加工实验参数Tab.2 Experimental parameters of water-jet guided laser micro-hole machining

2.4 测量方法

微孔加工完毕后,放入盛有无水乙醇的超声清洗机中清洗15 min。然后使用美国Bruker公司型号为Contour GT-K的白光干涉仪(White Light Interferometer,WLI)在5倍物镜下观察孔的微观形貌,应用附带软件Vision64获得孔径、圆度等特征。观察完毕后,沿图4虚线方向用水导激光技术切开,其中一半用WLI观察孔内壁形貌,另一半依次经过试样镶嵌(剖面朝上放置),采用240~2000# SiC砂纸对镶嵌样品进行逐级打磨,用羊毛毡抛光布和金刚石抛光膏将打磨后表面抛光至无划痕,用9 %硫酸铜-盐酸溶液腐蚀10~15 s,对镶嵌试样表面作喷金处理后,采用德国蔡司公司型号为Zeiss EVO18的扫描电子显微镜(Scanning Electron Microscope,SEM)观察加工位置的重铸层情况。

3 实验结果与讨论

3.1 加工效率分析

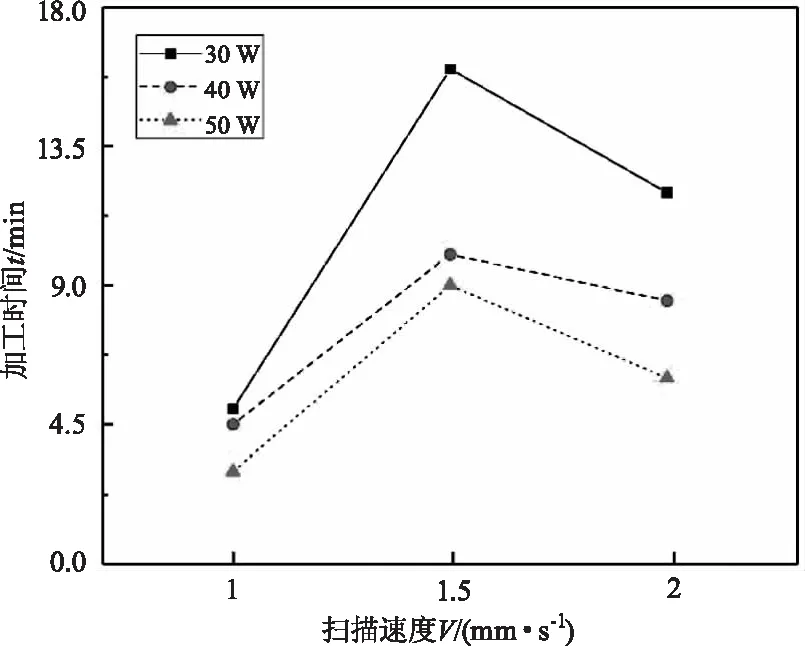

将不同激光功率及扫描速度下微孔的加工时间绘制成如图5所示。

图5 激光功率及扫描速度对加工时间的影响Fig.5 The influence of processing time by laser power and scanning speed

可以看出加工时间随着扫描速度呈现先增加后减少的趋势,在扫描速度为1.5 mm/s时,相比1 mm/s时的平均加工时间增加了179 %;当扫描速度增加到2 mm/s相比1.5 mm/s时的平均加工时间降低了24 %。这是因为在激光功率不变的情况下,作用在材料上的激光能量随着扫描速度的增加,作用时间缩短,被材料吸收的能量降低,材料去除率降低,加工时间增加;当扫描速度继续增加,一段时间内相同位置的扫描次数增加,在该位置上的激光总能量增加,材料去除率上升,加工时间降低。在扫描速度不变的情况下,加工时间随着激光功率的增加而减少,因为激光功率增加,作用在材料上的激光能量增加,材料去除率上升,加工时间缩短。

下面将从传热学及能量守恒定律的角度解释激光功率及扫描速度对材料去除量的影响,揭示上述规律的形成机理。对加工材料选取控制容积如图6所示。

图6 控制容积Fig.6 Control volume

对控制容积应用能量守恒定律[14]有:

ΔEst=Ein-Eout

(1)

其中,ΔEst为材料吸收的热量;Ein为水导激光输入的能量;Eout为水流对流传热释放的能量,代入各项后有:

ρcV(T-T0)=IΔt-hA(T-T∞)Δt

(2)

其中,ρ为材料密度;c为材料比热容;V为体积;T为加热后的材料温度;T0为材料的初始温度;I为单位时间内水导激光输入的能量,正比于激光功率;Δt为单位扫描时间;h为对流传热系数;A为水束扫描面积;T∞为流体温度,假定材料物性为常数且T0=T∞。 式(2)经过变形后有:

(3)

从公式(3)可知,等式左边为一常数,等式右边的自变量为I及Δt,因变量为ΔT。当扫描速度不变时,即Δt不变,激光功率与材料的温度增量成正比,激光功率越大,到达熔点或沸点的材料量增加,单次扫描的材料去除量增加,从而缩短加工时间。当激光功率不变时,即I不变,扫描速度增加,Δt减少,温度增量减少,到达熔点或沸点的材料量减少,单次扫描的材料去除量减少,加工时间增加。综上所述,激光功率及扫描速度对加工时间的影响可归结为:激光功率与扫描速度共同作用下获得的激光能量对材料去除率的影响。

3.2 尺寸精度分析

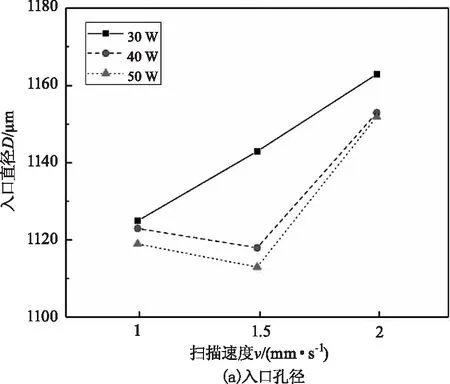

采用美国Bruker公司型号为Contour GT-K的WLI在5倍物镜下测量各微孔进出口的二维形貌,通过其配套软件Vision64的直径拟合功能测量出各微孔进出口的孔径,然后通过水导激光加工技术沿图4中的虚线将材料切开,通过WLI获得微孔的三维形貌。将进出口孔径测量数据绘制成如图7所示,微孔进出口的二维及三维形貌如图8所示。

图7 不同激光功率及扫描速度对微孔进出口孔径的影响Fig.7 The influence of diameter by different laser power and scanning speed

图8 WJGLP微孔二维及三维形貌Fig.8 Two-dimensional and three-dimensional morphology of micro-hole by WJGLP

定义理想加工孔径大小为理想孔径大小(1 mm)与水束直径大小(0.1 mm)之和,实际加工孔径大小与理想加工孔径大小之差大于0的量为扩孔量,小于0的量为缩孔量。从图7可以看到,入口处的扩孔量范围在13~63 μm,在激光功率为50 W,扫描速度为1.5 mm/s及激光功率为30 W,扫描速度为2 mm/s时分别获得实验参数范围下的扩孔量极小值和极大值;出口处的缩孔量范围在0~104 μm,在激光功率为50 W,扫描速度为1 mm/s及激光功率为30 W,扫描速度为2 mm/s时分别获得实验参数范围下的缩孔量极小值和极大值。

在激光功率为30 W时,入口扩孔量随扫描速度的增加而增加;当激光功率增加为40 W及50 W时,入口扩孔量随着扫描速度的增加而先减小后增加。分析原因是当激光功率为30 W且扫描速度为1 mm/s时,限制于水束范围内的激光能量接近加工阈值,材料在单次扫描下实现材料的去除,扩孔量较小;随着扫描速度的增加,激光能量降低,激光能量小于加工阈值,单次扫描不能实现材料的去除,相当于对材料进行了预热,在多次扫描后,到达加工阈值的材料面积增加,使扩孔量增大。当激光功率为40 W或50 W且扫描速度为1 mm/s时,限制于水束范围内的激光能量超过加工阈值,使水射流周围的材料也被部分去除,扩孔量增大;随着扫描速度增加为1.5 mm/s,激光能量降低到接近加工阈值,水射流周围被多余去除的材料减少,扩孔量降低;随着扫描速度继续增加,情况与激光功率为30 W时所描述的相似。出口处的缩孔量在激光功率不变的情况下,随扫描速度的增加而增加,主要原因是激光能量在出口处低于入口处,随着扫描速度的增加,激光能量更低,难以到达加工阈值,加工出来的孔径也越小。

在扫描速度不变的情况下,入口的扩孔量及出口的缩孔量均随激光功率的增大而减少。原因是入口处的激光功率增大,传输到工件表面的激光能量增大,相同位置的材料在较少次数的扫描下即可实现材料的去除,降低了材料的预热范围,从而减少了能达到加工阈值的材料面积,使入口扩孔量减小;出口处的激光功率越大,材料去除能力越强,加工出来的孔径也越大,从而缩孔量减少。

从图8中可以看出,微孔入口圆度小,出口存在毛刺,加工壁面光洁无裂纹,存在一定锥度。

3.3 形状精度分析

3.3.1 圆度

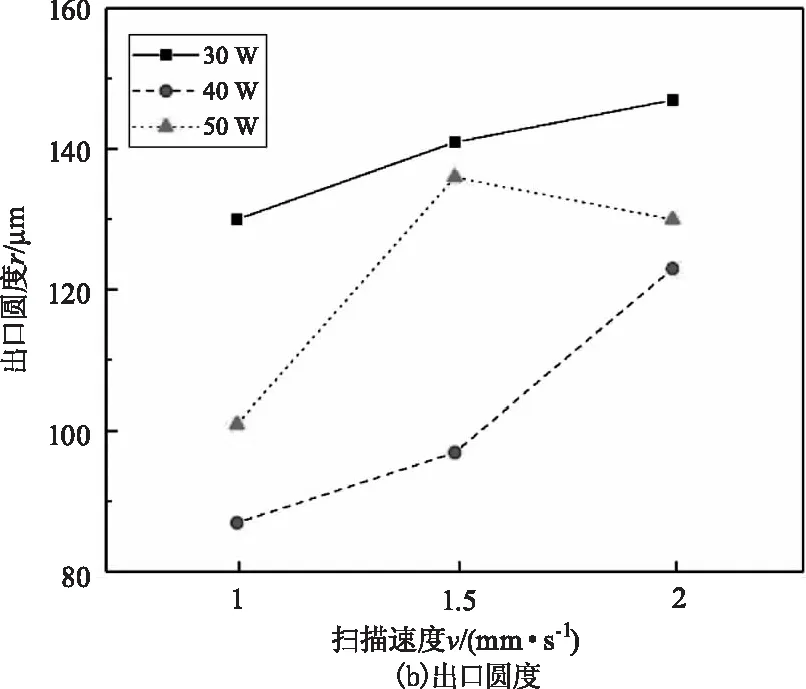

通过上文提及的Vision64软件的圆度拟合功能测量出各微孔进出口的圆度,将测得数据绘制成如图9所示。

图9 不同激光功率及扫描速度对微孔进出口圆度的影响Fig.9 The influence of roundness by different laser power and scanning speed

从图9中可以看到,入口处的微孔圆度均小于出口圆度,入口处各孔的平均孔圆度为51.2 μm,出口处平均孔圆度为121.3 μm。这是由于一方面随着加工深度的增大,水导激光输出的激光能量下降,单次扫描的材料去除率下降,需要多次扫描以实现单位深度材料的去除,这导致激光能量分布不均匀,使圆度增加;另一方面加工过程的内壁形貌影响水束传播,进而影响激光传输到加工表面,使同一深度下不同位置的材料去除不均匀,并经过加工过程的不断积累,使圆度增加。

在激光功率为30 W时,入口处的孔圆度随扫描速度的增加而增加;当激光功率增加到40 W时,入口处的孔圆度随扫描速度的增加而先减少后增加;当激光功率增加到50 W时,入口处的孔圆度随扫描速度的增加而减少。这主要是由于在激光功率为50 W且扫描速度为1 mm/s时,激光能量大于加工阈值,使水射流周围的材料因对热量吸收的不均匀而导致材料去除的不均匀,从而增加孔圆度,随着扫描速度的增加,激光能量降低,水射流周围被去除的材料减少,圆度降低;当激光功率为40 W时,随着扫描速度增加到1.5 mm/s,此时激光能量均匀分布在水束中,孔圆度有极小值,当扫描速度继续增加为2 mm/s,此时激光能量小于加工阈值,需要多次扫描才能实现材料的去除,多次扫描会导致能量分布的不均匀性增加,使加工出来的孔圆度增加;当激光功率为30 W时,激光能量进一步减少,圆度进一步增加。出口处孔圆度随扫描速度的增加而增加,随激光功率的增加而先减少后增加。在激光功率为40 W时相比30 W及50 W有更小的孔圆度是由于40 W时的激光能量均匀分布在水束内,且激光能量接近加工阈值。

3.3.2 锥 度

通过测量获得的进出口孔径根据公式(4)计算得到各孔锥度:

C=180°×(Rin-Rout)/(π×h)

(4)

其中,C为锥度;Rin为入口孔半径;Rout为出口孔半径。 将计算获得的锥度值绘制成如图10所示。

图10 不同激光功率及扫描速度下WJGLP的微孔锥度值Fig.10 Taper of micro-holes with different laser power and scanning speed by WJGLP

从图10可以看出,微孔锥度范围为0.3°~2.8°,当激光功率为50 W,扫描速度为1 mm/s时可获得实验参数范围下的最小孔锥度0.3°;当激光功率为30 W,扫描速度为2 mm/s时有实验参数范围下的最大孔锥度2.8°。在激光功率不变时,孔锥度随扫描速度的增加而增加;在扫描速度不变的情况下,孔锥度随激光功率的增大而减少。这是由于扫描速度增加或激光功率的降低,作用于材料上的激光能量降低,一旦低于加工阈值,材料难以被去除,使锥度增加。作用于斜面上的能量可由公式(5)[15]得出:

pslope=P·sinα/S

(5)

式中,P为激光能量;α为锥度;S为作用面积。可以将pslope看作是加工阈值(常值),则激光能量与锥度成反比,激光能量越大,孔锥度越小。

3.4 重铸层分析

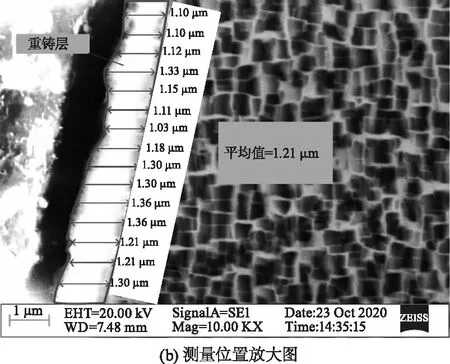

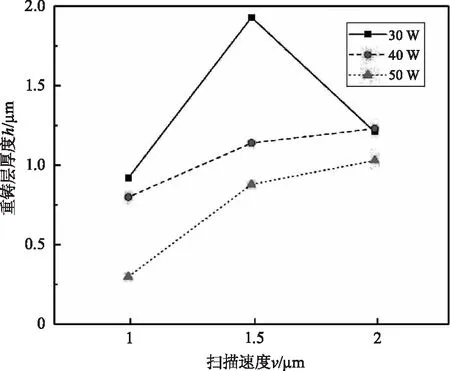

重铸层是熔融材料未能及时排出,附着在壁面上重新凝固的一层物质。本文采用德国蔡司公司型号为Zeiss EVO18的SEM观察孔壁面微观组织,图11显示了各微孔重铸层的测量位置及放大1万倍后的微观组织情况,各微孔的重铸层平均厚度测量结果如图12所示。

图11 SEM观察位置及其重铸层情况Fig.11 Observation position and recast layer of micro holes of SEM

图12 激光功率及扫描速度对重铸层厚度的影响Fig.12 The influence of thickness of recast layer by laser power and scanning speed

从图12中可以看到在激光功率为30 W时,重铸层厚度随扫描速度的增加先大幅增加,然后大幅减小;随着激光功率增加为40 W和50 W时,重铸层厚度随扫描速度的增加而先快速增加而后平缓增加。这是由于在激光功率为30 W时,随着扫描速度的增加为1.5 mm/s,作用于材料上的激光能量减少,处于固熔态的材料未能达到被水射流冲刷带离的状态,经过冷却后形成较厚的重铸层;而随着扫描速度增加为2 mm/s时,单位时间内的扫描次数增加,一段时间内作用于材料的激光总能量增加,材料去除率增加,产生的重铸层厚度降低。在速度不变的情况下,重铸层厚度随着激光功率的增大而减少,这是由于激光功率增大使作用于材料上的激光能量增加,材料能快速到达熔化或汽化状态,然后被水射流带离,从而降低重铸层厚度。重铸层的厚度范围在0.30~1.93 μm。在功率为50 W,扫描速度为1 mm/s时,获得实验范围下的重铸层厚度的极小值为0.30 μm;在功率为30 W,扫描速度为1.5 mm/s时获得实验范围下的重铸层厚度的极大值为1.93 μm。这说明即使在高激光功率下,水导激光加工技术仍能获得极小的热损伤,使高效率低损伤的加工方式成为可能。

4 结 论

(1)在不同激光功率及扫描速度的水导激光微孔加工实验中,激光功率及扫描速率对微孔加工效率的影响可归一化为激光能量对材料去除率的影响,一段时间内作用于同一位置的激光总能量越大,材料去除率越高,加工效率越高。实验结果表明,在激光功率为50 W及扫描速度为1 mm/s时,在实验参数范围下,作用于材料上的激光能量有最大值,加工时间最短

(2)微孔加工质量主要是由于不同激光功率与扫描速度的组合下水束中激光能量的强度及激光能量在材料表面上的分布的不同所致。当激光能量强度过大,能量在材料表面上的分布超出水束直径范围,使得过量材料被去除,加工质量下降;当激光能量强度过少,能量分布范围小于水束直径范围,材料需经过多次扫描而实现去除,导致材料去除不均匀,加工质量下降;当激光能量强度适中,能量分布恰好控制在水束直径范围下,加工质量最少。

(3)微孔壁面的重铸层厚度大小受不同激光功率及扫描速度的组合所产生的激光总能量的影响,激光总能量越大,材料越能被快速去除,降低了熔融材料重新凝固过程发生的可能性,从而降低了重铸层厚度。实验表明,当激光功率为50 W及扫描速度为1 mm/s时,在实验参数范围下由最大激光能量,重铸层厚度最小为0.3 μm。