汽车转向球头热锻生产过程中相关问题探讨

汽车转向球头是实现汽车平顺转向和操纵稳定的重要零件,汽车转向球头能提供多角度的旋转,缓振和实现平顺转向,直接影响汽车操纵的稳定性,运行的安全性。根据转向头自身结构特点,在以往的工艺成形过程中,会出现工序过多,成本较高,且碗口缺料、螺栓台尺寸超差等问题,而这些问题需要在试模结果的基础上进行模具结构优化来解决。本文在分析转向球头结构特点的基础上,结合前期的试模结果,改进了预锻件碗口形状,优化了螺旋台结构,减少了制坯工序,制定了预、终锻一体的二序模锻、热切、精压成形工艺,并设计了一模两件的模具结构。

结构特点及成形工艺分析

结构特点

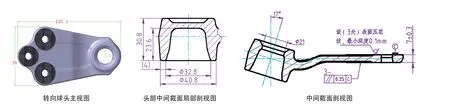

汽车转向球头如图1 所示,整体近似平板状扇形结构,总长137.1mm,最宽处78mm,过渡处最大圆角半径7mm,扇形腹板中间厚度7.0mm,腹板最宽处宽度与厚度比大于10,前端螺栓台有三个圆形的压花凸台,螺栓台厚度(7±0.3)mm,平行度0.25mm,后序冷冲直径10.2mm 的孔,头部有直径21mm 的球头安装孔,球头中心轴线与扇面法向呈17°夹角。

原始毛坯规格确认与设备吨位选择

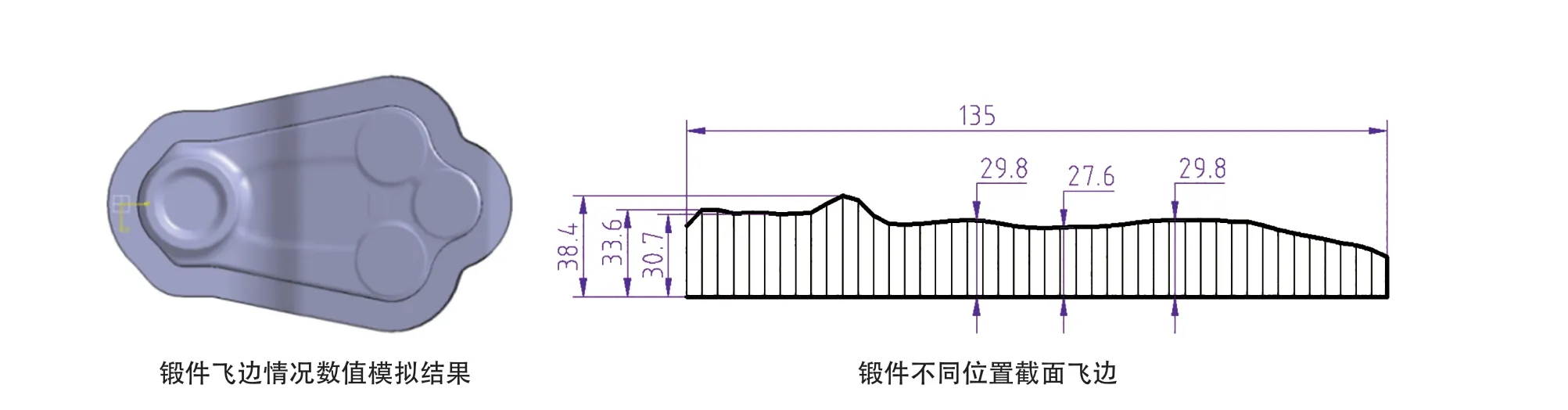

圆棒坯料,其直径与锻件截面积及飞边有关。3D数值模拟产品(图2)飞边(单边宽度12mm),在模拟结果中,每间隔3mm 截取锻件毛坯各个截面面积,计算各个截面直径,并连接成截面直径图。

正确认识马克思主义社会科学方法论对研究思想政治教育的指导作用,必须把握好以下两点:恩格斯曾经指出:“马克思的整个世界观不是教义,而是方法。它提供的不是现成的教条,而是进一步研究的出发点和供这种研究使用的方法。”马克思主义社会科学方法论虽然可以指导思想政治教育的研究,但我们并不能把它当作教条,在研究过程中将其生搬硬套,我们应该遵循具体问题具体分析的原则,一切以时间地点条件为转移。所以,二者是紧密相连的,切记不可将其分开去谈各自的作用与贡献。

根据截面直径连接图:初算坯料直径30.7mm,取31mm,坯料重量除锻件本体(重量:0.543kg)之外,还须包含飞边与火耗,本设计根据经验分别取0.426kg和0.01kg,得锻件毛坯总重1.522kg,据等体积变形原理,圆棒坯料规格确定为:

31mm×257mm。

无论是在当代社会还是在日常生活中,电视新闻都扮演着非常重要的角色。然而在急剧转型中的中国社会,面对普遍的浮躁与焦虑,电视新闻能否有所作为?通过以上论述,笔者认为,电视新闻需要有自觉的美学追求,才能为当代的社会文化建设作出应有的贡献。美学追求不仅能为电视新闻增加必要的人文精神,而且在本质上与电视新闻报道中的人文关怀是一致的。

产品在试模、调试到批量生产期间,问题不断,现总结分析并改进如下。

前期的工艺分析与生产中的问题讨论

⑴由于球头头部中心轴线与扇面法向呈17°夹角,以往采用单腔模锻造,会产生较大的错模力,造成错移量超差,产品报废,对设备、模具也有较大的损害。

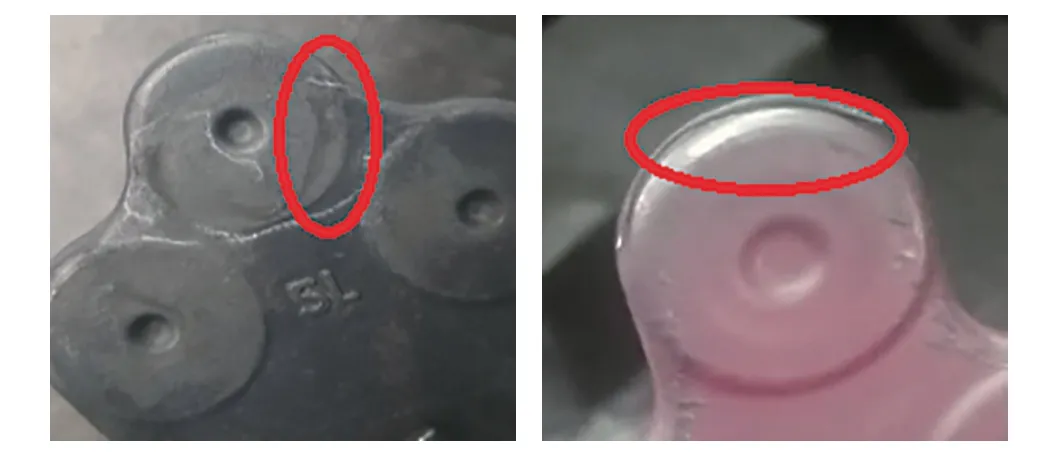

⑵碗口缺陷:终锻件球头碗口深度比:23.6/4=5.94>4(深度:23.6mm,壁厚:4mm),型腔较深,在预锻时,头部碗口两侧薄壁易形成缺肉,终锻时,碗口两侧薄壁端处易产生缺肉或者碗口折叠(图3)。

⑶螺栓台表面压花深度小于0.1mm,报废,产品压花示意如图4 所示。

⑷在锻造切边时,沿切边轮廓,螺栓台塌角变形,造成厚度尺寸超下差报废。

⑶优点:①取消制坯工序,可以避免坯料因制坯失温过多,降低锻造力;②减少模具成本与生产成本,提高生产效率;③毛坯在预锻型腔快速准确定位,防止预锻时,棒料跑料,产品报废。

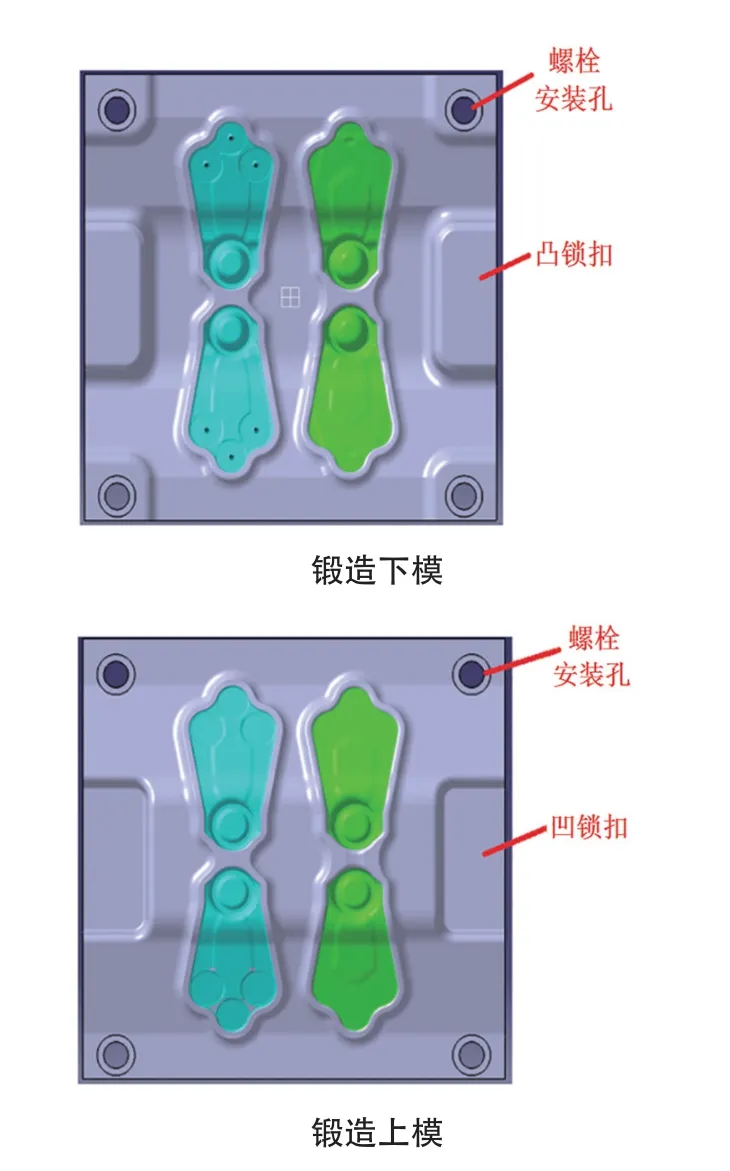

⑶中心双锁扣辅助导向定位并平衡错模力,锁扣大小设计为130mm×60mm,高度为40mm,斜度为5°,锁扣侧面间隙为0.2mm,模具采用4 个M20 螺栓安装、固定。

模具设计

根据前期的生产经验,本设计拟在模具结构上进行优化设计,同时,锻造时为了防止制坯、预锻、终锻等多次锻打失温速度过快,改为在预、终端各打击一次。

终锻件设计

动力有限元模型的离散参数需要根据相应地层的剪切波波速及激励的频率范围来确定[16]。为了简化模型,同时又能反映地层的动力特性,根据地层剪切波速的变化范围,将复杂的真实地层简化为5层水平构造,每层代表一个主要的剪切波速域[17]。剪切波速cs的计算公式[18]为:

预锻件设计

⑴预锻件必须保证分型面、出模角度、收缩率与终锻件一致。

⑵预锻件长、宽度方向尺寸,一般情况比终锻件小0.2 mm,扇面方向厚度大1.0 mm。

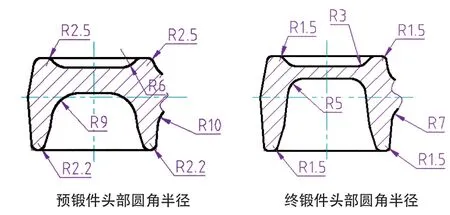

⑶预锻件圆角要比终锻件大,目的是减小金属流动阻力,防止产生折叠,方便预锻件进入终锻模腔。预锻件凹圆角(预锻型腔凸圆角)是终锻件圆角1.5 ~2.5 倍,凸圆角是1.5 ~2 倍,对比图见图5。

锻模结构设计

由于球头头部中心轴线与扇面法向呈17°夹角,以往采用单腔模锻造,会产生较大的错模力,造成错移量超差,产品报废,故设计一模两件,用于平衡错模力。

⑴选用方形模坯:380mm×380mm×140mm。

⑵预锻型腔与终锻型腔设计在同一个模块内,型腔中心距110mm(如图6所示,浅蓝色为终锻件型腔,绿色为预锻件型腔)。

⑵改进对策。

⑹工序多,虽前期制坯单设工序,不仅增加模具费用,生产成本也一定程度提高,而且成品率也做不到100%,不同阶段抽检显示,返修率在2.0%~3.0%浮动,废品率在1.0%~1.5%浮动。

生产现场问题及改进措施

锻造力与锻件材质和锻件分模面投影面积有关,本设计中锻造力计算得14.3MN,选用1600 吨的热模锻压力机,可以满足锻造要求。

问题1:缩减制坯工序。

⑴原因分析:①根据截面直径连线图可以看出,锻件毛坯截面变化趋一致;②制坯模(图7)作用,棒料直接在制坯下模定位槽摆料,制坯上模弯曲、压扁完成制坯,没有改变坯料的形状与截面大小;③坯料制坯只弯曲、压扁,在预锻模上同样可以完成,并同时满足预锻成形要求。

⑵改进措施:根据棒料规格,将定位摆料槽设计在预锻模下模(图8A),预锻上模型腔设计定位圆弧(图8B),通过预锻模完成弯曲、压扁制坯工序,同时,也完成预锻工序。

农科实验室文化建设,是在农牧学院首次进行的一项尝试性探索研究,是实验室硬件建设趋于完善的基础上所进行的一项持续的系统工程,是提高我院校软实力,提升实验室综合水平实力,实现实验室全面、协调和可持续发展的重要举措,对加强农牧学院实验室管理,促进实验室发展的有效途径,它的建设将进一步营造实验室文化氛围,使实验室文化为人才培养创建优良的学术文化环境,新建成的实验室文化必将渗透到实验室教学、科研、管理的各个环节,并对我院广大师生产生积极向上的影响。

⑸螺栓台厚度(7±0.3)mm,平行度0.25mm,尺寸控制易超差,在后续精压时报废。

终锻件型腔是在锻件图基础上增加热收缩率得到,热收缩率的取值规则取决于打击次数与预锻件结构。本设计采用1600 吨热模锻压力机生产,各打击一次,终锻结束温度在1000℃~1100℃之间,热收缩率取值1.4%。

1.2.2联合检查 在常规检测的基础上,结合胎儿肢体多切面和远端扫查法进行检查。当发现胎儿肢体显示不清晰时,需协助孕妇调整身体姿势或者略微运动20min再扫描。扫描时由胎儿头部开始,对其双顶径标准切面、小脑切面,采用NT测量平面对胎儿脏器、骨骼和膈肌等部位进行扫描,采用远端扫描,确定胎儿的四肢情况。

问题2:碗口侧薄壁端处易产生缺肉,或碗口充满后伴有折叠,占比2.5%(碗口缺肉见图3)。

⑴原因分析:终锻件球头碗口深度比:23.6/4=5.94>5(深度:23.6mm,壁厚:4mm),型腔较深,在预锻时,头部碗口两侧薄壁易形成缺肉,终锻时,碗口两侧薄壁端处易产生缺肉或者碗口折叠。

⑵改进对策:在设计预锻件头部时,以往都是增加头部高度。但在这里不能增加高度,适当降低头部高度,并在碗口设计圆弧形切口(图9),减少深度比:16.5/3.6=4.58( 深度:16.5mm,壁厚:3.6mm);同时,使预锻件比终锻件头部截面积比值大13.5%,避免碗口缺陷,有利于终锻件成形。

显然,四极透镜的横向场强与坐标成线性关系,图3(a)为电四极透镜内沿x方向的电场在x轴上的分布,满足良好的线性关系.图3(b)为距离z轴10 mm处的x与y方向的电场分布,其中绿色矩形框部分为电四极透镜区域,可见x方向的电场为负,y方向的电场为正,即电子束在x方向受到聚焦场作用,在y方向受到发散场作用,体现了电四极透镜的线聚焦特性.

问题3:螺栓台厚度缺肉,尺寸超下差,在精压时,螺栓台表面压花深度小于0.1mm。产品缺肉如图10 所示。

⑴原因分析:在预锻时,因摆料不正、模具磨损、锻造温度等诸多因素的影响,造成预锻件没有打满、缺肉,在终锻时没有成形。

(2) 权重的计算考虑了主客观两方面因素的影响,基于层次分析法和熵权法两种权重计算方法,并且通过熵值对两者进行加权组合,充分利用样本数据,增加了权重的科学性,进一步提高了评价模型的准确性。

对策2:预锻件,沿切边轮廓方向,螺栓台切边轮廓位置补偿0.6mm,用于补偿螺栓台厚度,解决终锻厚度尺寸超下差的问题。

(4)按检测过程划分:按水印的检测是否需要原始数据把数字水印划分为明文水印和盲水印。需要的叫明文水印,也叫私有水印,不需要原始数据的叫盲水印也称为公有水印,其检测时只需要密钥。通常,明文水印鲁棒性较强但应用受限,因为其储成本较大,盲水印实用性更好,尤其是面对信息量巨大的数字视频,盲水印比明文水印更具有商业价值。

对策3:终锻件,沿切边轮廓方向,螺栓台切边轮廓位置补偿0.15mm,用于补偿螺栓台厚度,解决终锻厚度尺寸超下差的问题。

2012年山东省水利厅印发了《关于开展水资源管理规范化建设的通知》,明确了以“三条红线”管理为基础,以水资源管理的制度、管理、保障“三大体系”建设为手段,以体制机制、依法监管、组织建设为保障,全面推进水资源日常监督管理规范化建设的目标要求。山东省坚持示范带动、以点促面,以县(市、区)为单元开展了水资源日常监督管理规范化建设示范创建活动。在各市推荐的基础上,由各县(市、区)自愿申报,将通过省、市联合考核验收的县(市、区)命名为“全省水资源管理规范化建设示范县(市、区)”,从省级水资源管理专项经费中安排奖补。力争到2015年全省80%以上的县(市、区)都达到规范化要求。

对策4:终锻件,在3 个螺栓台中间位置设计盲孔(规格:

6mm×3mm),利于在精压时,螺栓台余料向中间集中,防止产品变形,平面度超差。

针对上述问题,改进预、终锻件形状结构,优化模具结构与减少工序数,试生产过程中,阶段性巡检结果显示:返修率在1.0%~2.0%之间浮动,废品率在0.2%~1.0%之间浮动,提高了成品率和生产效率,并降低了生产成本。

在对传感器课程内容进行改革后,本着贴近实际生产过程,切实提高学生应用传感器能力的目的,根据传感器课程改革后的内容,我校引进了实际生产中应用的传感器模块,配合完成各个项目实验。为了完成对传感器的检测和基本应用,我校采取了Arduino控制芯片对传感器进行控制。Arduino控制芯片可搭配各类传感器进行控制,完全能过满足传感器的课程需要。同时该芯片接线方便,使用简单,效果明显,价格低廉,不易损坏,其拓展性还有利于课程的后续更新。而模块化的传感器与工厂生产使用的一致,价格低廉,易于维护,操作简单,还可以随技术的进步而进行快速更新,与实际生产不脱节。

结论

本文在分析了转向球头结构特点的基础上,结合前期的生产经验,通过不断改进预、终锻件,优化模具结构、试模调试,最终在保证产品合格率不降低的情况下,生产出了制品,总结如下。

⑴预锻件凹圆角半径设计为终锻件圆角半径的1.5 ~2.5 倍,凸圆角半径在1.5 ~2 倍。

⑵适当降低预锻件碗口高度,其深度比最好不大于5,同时,使预锻件头部截面积比终锻件头部截面积比值大于13.5%,可有效避免碗口缺肉或终锻后边缘折叠。

突然间,“奉”的一声,很短促,很古怪。与之同步,几乎分毫不差,整个店堂里火光大盛。峋四爷成了一个火人,一个手舞足蹈、尖声锐叫的火人!

⑶为了防止螺栓台缺肉,预锻件、终锻件分别进行补偿,同时,终锻结束时,检查壁厚尺寸,防止超差。

⑷缩减制坯工序必须在预锻模具结构上设置摆料槽和定位圆弧,同时,为了平衡错模力设置一模二件的模具结构,这样可以缩减制坯工序。

⑸减少一道制坯锻打工序可以减少失温,使得预锻、终锻的温差不过大,从而保证终锻结束时,温度在1000℃~1100℃之间,有利于材料变形,减少锻造缺陷。

⑹减少制坯工序不会造成不良品率和返修率的大幅提升,相反,可节省制坯模成本和生产成本。