一种发动机弯杆锻件工艺优化及模拟分析

国内有很多学者开展了对摇臂类锻件的研究,石文超等通过对摇臂三维几何模型的建立,提出了等温精密成形工艺方案,得出合理的预锻件;李连方对摇臂、杠杆的精密模锻技术进行了探讨;赵龙等研究了可确保排气摇臂成形、品质和合格品率的模锻成形工艺、锻模设计及其热处理工艺;齐敏杰研究了摇臂锻造模拟结果的应力、应变、温度场、行程—载荷曲线;李志广分析了提高模锻件力学性能的方法;金龙对航空发动机摇臂零件的工艺进行了研究。

本文主要以摇臂锻件在小批生产中出现的问题为改进点,结合数值模拟技术对改进后成形工艺路线进行仿真分析,最后制定合理的锻造工艺成形方案。通过采取现场试验批验证的方式获得产品质量合格的锻件,有效地提高了产品质量及材料利用率。

成形零件结构及缺陷分析

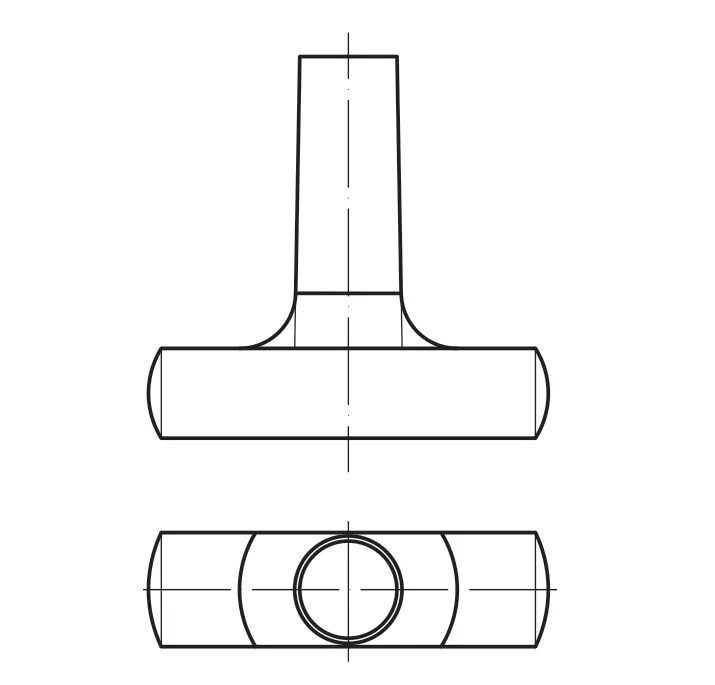

图1 为摇臂锻件图,材料为1Cr12Ni2WMoVNb,是一种马氏体型热稳定不锈钢。摇臂锻件总体呈T 字形结构,最大外形尺寸80mm×94mm,头部型腔尺寸约

24mm×100mm,杆部成弯曲形状,且带3mm宽的非加工薄筋。由于锻件横向宽度较大,锻件在成形过程中充型困难,给工艺设计带来了很大的难度。

如图2 所示,在小批生产过程中,摇臂锻件存在折叠、穿筋、生产周期长等问题。主要由于自由锻与预锻坯料体积偏大,需采用车坯保证坯料尺寸,导致生产周期延长。预锻后采用自由锻锤进行压弯,弯曲后坯料一致性较差,导致其与终锻模具型腔不匹配,且带筋部位坯料体积偏大,最终在转接部位产生穿筋、折叠等缺陷。由于带筋部位为非加工面,后续无法通过排伤去除,极大降低了生产合格率。

工艺方案优化

为了稳定产品质量,保证发动机零部件的顺利交付,需要对摇臂锻件成形工艺进行进一步优化,并通过锻造过程数值模拟分析提高材料利用率,避免锻造缺陷产生。摇臂锻件原材料为

40mm 的棒料。优化后的锻造工艺路线如下:下料→加热→自由锻→加热→预锻→回炉→弯曲→加热→终锻→理化检测。各工序具体操作步骤如下。

涂鸦期是1岁半到4岁左右的幼儿在没有明确的绘画目的的情况下,以游戏的形式,不受或少受视觉控制,随意进行的画线活动。如,在绘本《跟着线走》《跟着线走过房子》《跟着线环游世界》中,作者用一根线创作出简单明了、细节丰富、富有想象、充满童趣的一系列画面,教师可以以此作为幼儿绘画涂鸦活动的媒介,用深受幼儿喜爱的故事游戏形式,引导幼儿带着“画笔”一起畅游在“线条”的奇妙世界里。

图4 为摇臂锻件预锻坯料图。预锻用天然气炉加热,1600t 曲柄压力机进行模锻,160t 冲床切边。锻件采用水平分模,在模具中一火次成形,然后切边。由于摇臂锻件预锻与终锻分模线相互垂直,为防止预锻残留飞边在终锻成形过程中卷入锻件本体造成锻件报废,切边质量需严格控制,同时进行手工打磨处理。图5 为有限元模拟后的预锻工件,成形后的工件轮廓清晰,无明显缺陷,毛边分布均匀合理,表明预锻工序设计合理。

自由锻制坯

天然气分布式能源发展会形成天然气和电力系统的互联,缓解电煤运输交通压力。天然气分布式能源实现了天然气管网向电网的能源转换,同时输出热和冷,原来煤电是靠火车、轮船、汽车等交通网将煤碳送至电厂向电网实现能源转换,天然气分布式能源的发展必然会促进天然气管网的建设和能源高效利用,缓解电煤运输给交通造成的巨大压力和煤炭运输中造成的污染。

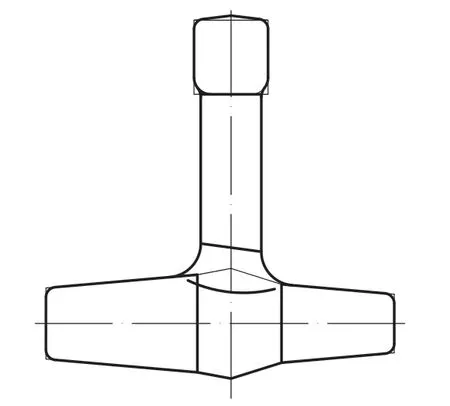

采用400kg 自由锻锤进行制坯,进行镦头、打扁等工序,所用工装为漏盘,杆部尺寸靠漏盘保证,尺寸偏差为±0.5mm。锻造过程严格控制坯料头部宽度及厚度尺寸,锻后打磨转接R 角部位台阶及尖角,防止后续预锻过程中产生折叠,制坯坯料图如图3 所示。

预锻及切边

学生合作能力、组织管理能力和社会交往能力,是适应现代社会活动的必需。学生的合作能力和团队精神体现在综合实践活动过程中,学生以小组或团队的形式,为了一定的目标、任务而进行的相互间或与组外人员的交流、交往、沟通,以各种方式创造机会让他们直接到社会中去从事调查活动,在活动中各尽所长,积极为共同的活动出谋划策,提出自己的个人见解,主动承担活动中最适合自己的部分,充分将自己展示给同伴,提升自我。如在6月5日世界环境日,组织同学走出校园,到环保局、水利局调查访问。在活动中相互了解,相互建议,相互弥补,从而形成具有较强凝聚力的团队。

弯曲制坯

按照优化后的工艺方案进行生产验证,锻造加热温度采用(1130±25)℃,终锻温度不低于900℃,工模具预热温度150℃~250℃。图12、图13 为自由锻和弯曲后的成形件,成形件质量良好,与模拟结果一致。图14 为成形终锻件,终锻件上毛边分布均匀,头部、杆部转接R 角处与筋部无折叠缺陷,最终模锻后锻件的情况与数值模拟情况基本相同,证明了模拟结果的可靠性,表明了本工艺设计合理可靠,能有效提高产品质量。

终锻及后处理

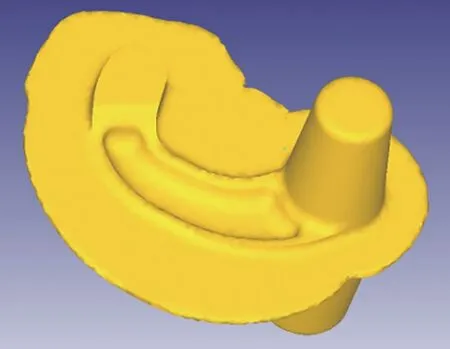

摇臂锻件终锻工序在2t 模锻锤上进行,随后在250t 冲床上进行切边,在模具中一火次终锻成形,然后切边,校正后装箱空冷,图9 为终锻成形模拟。图10 为最终模拟成形的零件,可看出锻件头部毛边分布不均匀,T 形和杆部相接部位毛边过小,可通过增加预锻坯料的转接R 角和增加坯料高度来解决该问题,将预锻坯料的R10mm 改为R15mm,高度由55mm 改为58mm,48.5mm 改为50.5mm 后重新进行仿真模拟分析。图11 为改进预锻坯料后的模拟成形锻件,锻件毛边分布均匀,成形形貌良好,轮廓清晰,表明工艺设计可行。

工艺验证情况

在1600t 曲柄压力机上进行摇臂锻件弯曲,坯料靠T 形头部在弯曲模具中定位,在模具中一火次成形(图6)。严格控制弯曲质量,保证弯曲后与终锻型腔匹配,防止终锻产生折叠等缺陷。图7 为预锻件切边后弯曲的成形模拟,图8为弯曲后的成形工件。从图7、图8 模拟分析可以看出,工件成形状态良好,定位可靠,不会发生偏移旋转导致坯料弯曲位置不一致的情形,总体来看弯曲后形状符合要求。

看到牛皮糖在那里低声哭泣,寒风中他的身子一抖一抖,哭声中不时还掺杂着哀诉。村长就叫人拉牛皮糖上来,用手扶住他的肩膀说,牛爹,我用车送你回去吧。

结论

本文通过减少下料尺寸,重新设计制坯尺寸,增加弯曲模具等方式,同时结合数值模拟技术对原工艺进行了改进,改进效果较好,得出的结论如下:

⑴采用改进后的制坯工艺、工艺路线及设备工装进行生产,可锻出无缺陷、表面质量完好的锻件,缩短了加工工时,节约锻件成本45%;

⑵按优化后的工艺方案开展现场验证,结果表明,预锻坯料、弯曲坯料、终锻坯料的成形情况及毛边分布基本与数值模拟情况相同。