油气管道环焊缝新型修复技术研究

张永弟,常维纯,郭 旭,陈洪民,陈海鹏,贾 康,孙宝钰,陈佳兴

(1.河北科技大学机械工程学院,河北石家庄 050018;2.国家管网集团科学技术研究总院分公司,河北廊坊 065000;3.国家管网集团北方管道公司,河北廊坊 065000)

管道是目前油气运输最安全、最经济的方式。为了满足社会和工业生产对能源的需求,进一步提升油气运输能力,近40年来,能够适应高压、薄壁、大口径长输油气管道性能要求的高强度管线钢得到了持续研发和推广应用,工业化应用钢级已由X70钢提升至X80钢,试验性钢级已提升至X120钢[1-5]。X80管线钢是采用微合金控轧技术研制,强度高,韧性好,是目前中国使用的高强度级别的管线钢,已大量铺设在“西气东输”工程中。管道敷设距离跨度大,经过的地形地貌复杂,土壤介质成分复杂,由于焊接区存在较大的组织性能的不均匀性和残余应力,加之受土体移动等附加载荷的影响,由于环焊缝缺陷而引起的事故时有发生。自2008 年以来,以西气东输二线、 漠大线、陕京三线等为代表的高钢级(X70,X80)、大口径(Ф1 016 mm,Ф1 219 mm)管道建设现场,由于焊接工艺难度增大、缺陷漏检率较高,在管道建成试压和投产运行初期,由于环焊缝缺陷引起的事故在70%以上。

油气管道环焊缝的传统修复技术有打磨、堆焊、B型套筒、环氧钢套筒、机械夹具、换管等。在堆焊、B型套筒以及换管属于焊接修复技术,其中B型套筒是高钢级管道环焊缝缺陷的首选修复技术,但修复过程中由于焊接时间长、预热不良、冷却慢等原因,会导致角焊缝出现横向和纵向裂纹[6],而且套筒预制成本较高,如B型套筒修复1422管径的X80管道,套筒加焊接,修复一次花费几十万元;换管修复需要停输,修复周期长、成本高,以中俄东线为例,天然气输量为380亿m3/a,每年输送时长不低于350 d,停1 d,就少输1亿m3,损失巨大;而低成本的堆焊修复方式在服役管道上焊接时,存在氢脆和冷脆的危险,国外禁用[7]。打磨、环氧钢套筒和机械夹具属于非焊接修复技术,对一般的环向裂纹或环焊缝缺陷还有可能继续发展的内部缺陷,不推荐使用该类修复技术[8]。

在高钢级环焊缝缺陷频发的情况下,为了提高管道安全性能,需采取及时有效的手段对管道缺陷进行修复。随着冷喷涂、激光熔覆和电弧增材等新型修复技术的发展,在当前大口径高钢级环焊缝缺陷频发的情况下,尝试把新型修复技术应用于环焊缝修复,研究其可行性和经济性具有重要的实际意义,本文对X80管线钢环焊缝缺陷展开新型修复技术研究。

1 修复技术对比

1.1 传统修复技术

环焊缝缺陷指由于工艺、技术或操作环境等原因产生的缺陷,主要包括裂纹、气孔、咬边、夹渣、未熔合和未焊透等[9]。国内外相关标准推荐了管道环焊缝缺陷的传统修复技术及适用管材等级如表1所示。美国、俄罗斯、加拿大等国际著名管道公司(如BP,TRANSCANADA,ENBRIDGE和Gazprom等),修复油气管道均参照美国管道研究委员会颁布的《管道修复手册》进行管道维修[10]。中国油气管道标准的制定主要借鉴国外的PRCI,ASME PCC-2《压力设备和管道维修》[11],针对环焊缝缺陷修复的标准有:GB/T 36701—2018,SY/T 6649—2018等。各公司制定的标准之间推荐的修复方法存在一定差异,目前尚无统一的管道环焊缝缺陷修复方法行业标准[12]。

1.2 新型修复技术

随着科技的发展,近些年出现了激光熔覆、冷喷涂和电弧增材制造等先进的增材修复技术,通过逐层堆叠材料来恢复零件失效部分的形状、尺寸和性能,并可根据需要添加微量元素来提高零件的服役寿命。

表1 管道环焊缝缺陷传统修复技术

1)激光熔覆(laser cladding,LC)又称激光熔敷或激光包覆,是在基板表面添加熔覆材料,并使用高能激光束将其与基板表面薄层熔合的一种方法,激光束移除后自动冷却而形成修复层的技术。与堆焊、喷涂、电镀和气相沉积相比,激光熔覆具有以下优点:冷却速度快,熔覆层与基底之间冶金结合,可选择熔覆粉末的范围广(铁基,钴基,金属陶瓷材料等),熔覆层厚度范围广,被用于重载、大尺寸损伤件的再制造修复[13]。

激光熔覆技术目前尚存在以下几方面问题:①熔覆过程中工艺参数的不可控因素。激光熔覆的技术参数如激光能量、光斑尺寸、熔覆速度、送粉方式和送粉速度等对熔覆层的力学性能和微观结构起着决定性的作用,而且许多技术参数仍相互影响制约。目前各类科研及生产机构所使用的参数仍以经验数据为主[14],缺乏理论依据;②激光熔覆用于修复应用,目前以金属粉材居多,修复力学性能满足要求,但修复效率低(4 000 W激光器扫描速度10~15 mm/s)、成本高,粉末利用率低(20%~70%),熔覆过程需要惰性气体(一般为氩气)保护,金属粉末直径在48~150 μm,粉末需要干燥,对修复工况要求高。

2)冷喷涂(cold gas dynamic spray,CGDS,冷空气动力喷涂),通过低温(<600 ℃)、高速(300~1 200 m/s)的小颗粒(1~50 μm)气流撞击金属或绝缘基板表面时,颗粒在整个过程中不会熔化而是保持固体,并且这些颗粒经过纯塑性变形并聚合形成涂层[15]。冷喷涂具有低温(<150 ℃)、无氧化、可制备复合涂层、对基材的热效应小、涂层的孔隙率低、成型涂层的压应力和残余应力低、沉积速率高,并且可以保留原始粉末材料等特性。在航空航天零部件修复中可以避免因热输入过大、温度过高导致的修复部分产生氧化夹杂、热变形和开裂等缺陷[16]。

冷喷涂修复技术目前尚存在以下几方面问题:①冷喷涂修复最大厚度仅10 mm;②冷喷涂结合强度低,结合力在30~100 MPa,鉴于此,目前多用于保护涂层和功能涂层;③冷喷涂工艺常使用氦气来提高喷涂质量,尤其是在喷涂钢、镍或高温合金时,这会增加工艺成本[17];④冷喷涂不能沉积在相对于喷涂方向小于约45°的表面上。

3)电弧增材制造技术(wire arc additive manufacture,WAAM)是一种利用逐层熔覆原理,利用熔化极惰性气体保护焊(MIG)、钨极惰性气体保护焊(TIG)和等离子体弧焊(PAW)等焊机产生的电弧为热源,通过金属丝材的添加,在由缺陷数据模型生成的路径规划程序驱动下由点—线—面—体逐渐成形,使缺陷零件恢复形貌和性能的先进增材修复技术[18]。电弧增材为失效或缺陷零件的修复提供了高效、低成本的解决方案,在航空航天、能源化工、管道运输等高端装备领域具有广阔的应用前景。

电弧增材制造技术具有如下特点:①电弧增材制造采用电弧熔化丝材,单根丝材熔化效率可达到3~6 kg/h,成形效率高、成本低[19];②电弧增材制造的驱动装备是多轴机器人,自由度较高,易于对大型构件任意局部位置进行修复;③电弧增材制造可外加导轨,增加机器人移动范围,适合大型复杂构件的成形;④电弧增材制造适用材料广泛,比如不锈钢、镍基高温合金、钛合金、铝合金、30CrMnSiA高强钢等[20]。

1.3 油气管道环焊缝缺陷新型修复技术的可行性分析

目前3种新型修复技术中冷喷涂的结合力弱,涂层厚度有局限性;激光熔覆成本高,粉末利用率低,对工况环境要求较高;电弧增材修复效率高、成本低、可对大型构件的任意局部位置进行堆积。对3种新型修复技术进行对比分析,采用电弧增材制造技术用于油气管道环焊缝修复的可行性较高,因此对电弧增材修复技术展开实验研究。

2 电弧增材修复环焊缝实验

宽板拉伸试验方法是管道环焊缝缺陷评估的重要手段[21]。与常规环焊缝缺陷评估方法相比,宽板拉伸试验具有其独特的优越性[22]。本研究采用X80管线钢管外径为1 422 mm,壁厚为22 mm。 X80管线钢基材试样3件,编号为0,1和2号试样,其中0号试样是传统焊接工艺修复的试件,人为对1号和2号试样的环焊缝处制造深度11 mm,坡口60°的环焊缝缺陷,采用CMT工艺,送丝速度4.4 m/min,直径为1.2 mm的ER50-6 的焊丝对其进行修复。对修复后试件机加工成标准拉伸试件,采用WE-60液压式万能材料试验机进行拉伸实验,对修复后的拉伸性能和断面形貌进行分析。

2.1 实验材料

垂直于X80油气管道焊缝轴线处截取试样,如图1 a)所示,依据 Q/SYGJX 0110—2007 《西气东输二线管道工程线路焊接技术规范》和 GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》的要求将拉伸试样加工成如图1 b)所示的全壁厚矩形试样。

从性别差异视角出发,即新媒体对工作匹配的影响是否会突出地表现在女性农民工身上(模型三)的具体回归结果则如表4所示:

图1 拉伸试样取样Fig.1 Sampling of tensile specimens

按照 GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》、GB/T 2652—2008《焊缝及熔敷金属拉伸试验方法》的要求,通过计算将拉伸试样进行加工。机加工时不去除焊缝余高,并确保试样两端足够夹持住,加工完成的标准件如图2所示。

图2 拉伸试样Fig.2 Tensile specimen

2.2 实验方案

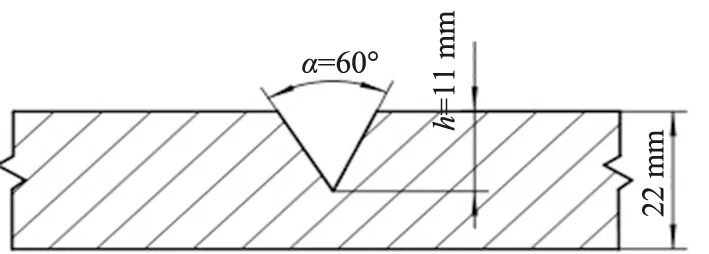

1)人为制造环焊缝缺陷

在试件1和试件2环焊缝处人为制造V型坡口缺陷,如图3所示。该坡口的关键参数是坡口角度(a)和坡口深度(h)。设计的V型坡口角度为60°,坡口深度为11 mm。坡口角度不宜过小,否则焊接过程中产生的熔渣和一氧化碳气体不能翻滚、浮出,导致气孔、夹渣缺陷发生率的增加。

图3 环焊缝V型坡口缺陷Fig.3 V-shaped defect of girth weld

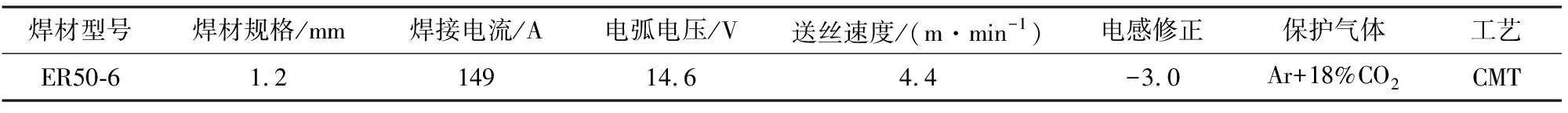

2)电弧增材修复环焊缝缺陷实验

采用1.2 mm直径的ER50-6焊丝,对试件1和试件2的V型坡口缺陷进行修复,执行标准参见 GB/T 8110—2008《气体保护电弧焊用碳钢、低合金钢焊丝》。在进行摆动焊接实验时,除了常规焊接参数,例如焊接电流、焊接电压等对焊缝成形产生影响外,摆动模式、摆动长度以及摆动宽度也会产生影响[23]。经过常规焊接参数对焊缝成形影响规律的研究,最终采用冷金属过渡工艺(CMT)进行修复,具体工艺参数如表2所示。修复过程中用FLUKE(福禄克)红外热像仪进行温度检测,显示最高温度583 ℃,修复完后立刻离线检测:修复面背面温度小于240 ℃。修复后的试件如图4所示。

图4 WAAM修复后的试件Fig.4 Specimens after WAAM repair

表2 WAAM工艺参数

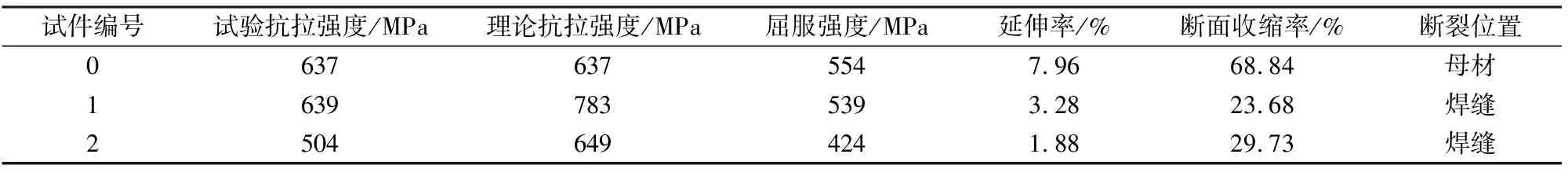

3)拉伸试验

表3 拉伸试验结果

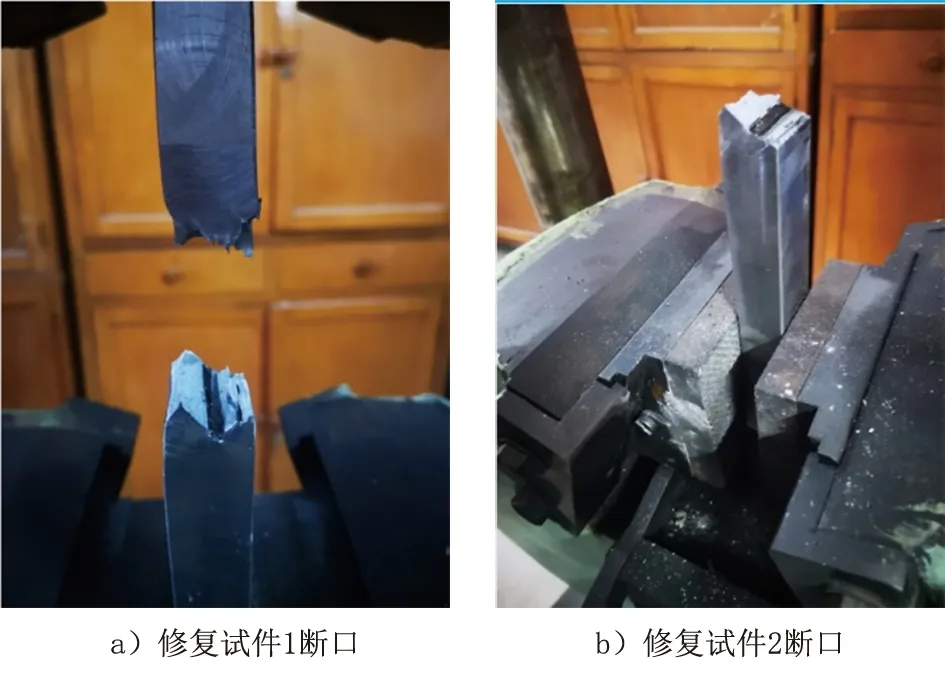

图5 断面形貌Fig.5 Cross-sectional shape

3 结 语

本研究是新型修复技术在石油天然气领域油气管道环焊缝缺陷修复中的开拓性创新研究,通过理论分析和初步试验证明其进一步研究的方向和可行性,通过对高钢级油气管道环焊缝缺陷的修复需求,对比并分析了激光熔覆、冷喷涂和电弧增材3种新型修复技术,研究结论如下。

1)根据目前技术发展现状,激光熔覆金属粉末利用率低,对修复工况要求较高;冷喷涂修复界面结合力低,力学强度不满足要求;电弧增材制造沉积效率高、成本低,力学性能可满足要求,CMT工艺温度低,可行性较好。

2)通过实验验证了电弧增材修复的环焊缝拉伸试件抗拉强度最高达639 MPa,与母材的抗拉强度几乎一致,与管体基材强度匹配。

研究结果得出了电弧增材制造技术离线修复油气管道环焊缝缺陷的可行性,力学性能满足修复要求。本研究目前尚存在以下不足:试验样本数较少且人为制造的环焊缝缺陷比较深、焊丝直径偏大,关于环焊缝修复的普遍变化规律未能给出一定的量化分析。后期研究可增加试验数量,对管道缺陷进行光学扫描,建立三维修复模型,生成修复路径,进行数字化修复,并进一步对修复工艺参数和材料等进行深入研究。